Introducción

El aluminio 1050A es un tipo de aleación forjada "comercialmente pura" con buena resistencia a la corrosión, alta resistencia, alta ductilidad y un acabado altamente reflectante, este tipo de aluminio se utiliza normalmente para equipos de plantas de procesos químicos, recipientes para la industria alimentaria, utensilios de cocina, industria automotriz, reflectores de lámparas, entre otros, su fabricación proviene de un proceso en laminación en caliente o esbozos de colada continua. Al respecto Ruiz, et al. (2017), mencionan que “la laminación es un proceso mediante el cual se reduce el espesor de una pieza, ya sea en frío o en caliente; cada uno teniendo sus respectivas ventajas y aplicaciones industriales” (p. 2). Sin embargo como todo metal siempre está expuesta a degradación sobre todo por corrosión, al respecto, Garita & Rodríguez (2014), sostienen que “la posibilidad de deterioro de este metal se debe a la corrosión por picadura” (p. 1) al respecto Díaz, et al. (2019), mencionan que “el progreso de las picaduras se debe a la presencia de los aniones Cl y SO42“ (p. 3) , y según López, et al. (2004), “la idea de que el anodizado representa frecuentemente una solución eficaz a los problemas de corrosión de aluminio en ambientes naturales”. (p. 6)

Por otra parte, Chuman (2019), sostiene que “la colada continua se define como el proceso en el cual un metal en fase líquido es vertido en un molde abierto de fondo desplazable cuya sección transversal genera un perfil continuo el material es enfriado, conforme a su avance, con agua en recirculación de forma directa e indirecta dando lugar al solido deseado, denominado continuo porque permite la solidificación y al mismo tiempo el retiro inmediato del metal del molde utilizado. Se sabe que cuando un material metálico se deforma en frío, se producen en el metal variaciones en su estructura y características físicas. El grano se alarga y como consecuencia crece, la banda de colada continua tiene más capacidad para el endurecimiento por deformación debido a su estructura dendrítica fina”. (p. 1)

Ilzarbe, et al. (2000), señalan que “es un proceso muy empleado en la industria del aluminio para la fabricación de esbozos (banda para laminación en frío) destinados a la obtención de bandas y hojas finas en una amplia gama de aleaciones de gran uso. El método alternativo a la colada continua es la laminación en caliente, proceso de más coste de fabricación y que se reserva para aleaciones que no pueden ser fabricadas por colada continua debido a su rango de temperaturas de solidificación elevado o cuando se requieren características especiales. Los dos procesos de obtención de esbozos son muy diferentes. Mientras en la colada continua se pasa de metal líquido a banda sólida en cortísimo espacio de tiempo, en la laminación en caliente primero se obtiene una placa de laminación con una velocidad de colada más lenta a un espesor mucho mayor que la banda decolada, sigue después un precalentamiento y homogeneizado de la placa y finalmente la laminación en caliente a temperatura por encima de la de recristalización”. (p.2)

La recristalización es un proceso térmico que se aplica a metales trabajados en frío para obtener la nucleación y el crecimiento de nuevos granos sin cambio de fase, este tratamiento térmico en el aluminio esta entre los 400 y los 700 °C, mediante el recocido se elimina la acritud deformados en frío, lo que supone, que el aumento de la resistencia conseguida con la deformación en frío, se puede aminorar en mayor o menor medida. Una eliminación total de la acritud hasta conseguir el estado inicial se produce cuando el recocido se realiza a temperaturas por encima del umbral de la recristalización a temperaturas por debajo de este umbral aparece solamente una eliminación parcial del ablandamiento.

El recocido de ablandamiento sirve para transformar materiales a un estado de resistencia muy baja y alto alargamiento. Se realiza de ordinario para facilitar trabajos de conformación o para hacerlos posible. En los materiales endurecidos en frío, el recocido de ablandamiento consiste en un recocido de recristalización, habiendo de tenerse en cuenta el tamaño de grano, la duración del recocido, el nivel del grado de deformación en frío y los recocidos intermedios. El normalizado sirve para la eliminación de tensiones propias, que pueden surgir debido a un rápido enfriamiento de las piezas al colarlas, por enfriamiento rápido después del proceso de endurecimiento o por trabajo mecánico.

El endurecimiento por precipitación, es el tratamiento térmico más importante que se aplica a las aleaciones de aluminio. Este tratamiento eleva notablemente la resistencia mecánica de las aleaciones de aluminio endurecibles por tratamiento térmico. El endurecimiento por precipitación tiene lugar, fundamentalmente en tres fases: Por calentamiento a temperatura elevada se disuelven en la solución sólida de aluminio la mayor parte de los componentes de la aleación, que provocan el endurecimiento (recocido de disolución). Por enfriamiento rápido, la solución sólida, enriquecida en estos componentes de la aleación se transforma, en primer lugar, en un estado sobresaturado (temple). Por permanencia, a la temperatura ambiente o a una temperatura más elevada, se producen precipitaciones de la solución sólida sobresaturada, que provocan un aumento de la resistencia a la tracción, del límite elástico y de la dureza.

Tal como afirman Djurdjevic, et al. (2014), el “análisis térmico ha sido usado como una herramienta de control de calidad desde hace tiempo en las plantas de fundición de aluminio”. (p. 1). En el estudio desarrollado, inicialmente se parte de dos tipos de materiales para la obtención de hoja fina: esbozo de colada continua (BCC) de 7,5 mm de espesor y esbozo de laminación en caliente (BLC) de 3,0 mm de espesor, ambos de aluminio 1050A.

Se determinan primeramente las características de los dos tipos de esbozos por metalografía y ensayos mecánicos tales como ensayos de tracción, ensayo de flexión por choque, califican las roturas resultantes en estos ensayos, llegando a determinar las diferentes características de los dos tipos de esbozos se reflejan en las importantes diferencias en las hojas finas obtenidas, tanto en estado duro como en recocido.

El trabajo se justifica en los resultados obtenidos las que muestran que la recristalización del aluminio 1050A y las características de esta nueva nucleación teniendo en cuenta su procedencia y las peculiaridades del proceso de colada continua y laminación en caliente, por tanto consideramos que nuevos estudios sobre el endurecimiento y la recristalización de las bandas y hojas finas de aluminio de esbozos de colada continua pueden aportar nuevos datos y sugerir la mejora, en los procesos de fabricación de esos productos y ampliar el campo de aplicación de la colada continua. La hipótesis planteada corroboró que el comportamiento en la recristalización de la hoja fina que proviene de esbozos de colada continua es diferente a la hoja fina que proviene de laminación en caliente. Planteada con el objetivo de establecer la diferencia de comportamiento en la recristalización de hoja finas de estos dos tipos de procedencia del aluminio 1050A.

Materiales y métodos

El trabajo de investigación se llevó a cabo en el departamento de Ingeniería Mecánica, Energética y de Materiales de la Universidad Pública de Navarra - España, durante una pasantía por convenio; entre la UPNA y la UNH, (2009) en el trabajo de investigación se estudiaron dos tipos de esbozos de aluminio procedentes de colada continua, para la obtención de hoja fina partiendo de colada continua de 7.5 mm. de espesor y esbozo de laminación en caliente , de 3 mm de espesor, ambos de aluminio 1050A.

En primera instancia procedió a obtener las hojas finas por laminación en frio de las muestras, se prepararon probetas de; 3, 2, 1, 0.5, 0.2, 0.1 mm de BLC y de : 5, 3, 2, 1, 0.5, 0.2 mm. para la BCC, preparados a distinto espesor para analizar la variación de la reducción del material por laminación, luego con ayuda del durómetro, mostrar las propiedades de resistencia a la dureza en la escala de Vickers de ambos materiales.

Seguidamente, estas muestras se sometieron a tratamientos térmicos para finalmente observar microscópicamente el comportamiento de su recristalización. El método usado fue el experimental, siendo una investigación aplicada, la población: aluminio 1039 A, la muestra: laminas finas de aluminio. La técnica usada fue la observación par la preparación de las probetas metalográficas antes del tratamiento térmico y luego del tratamiento, los instrumentos de recolección de datos fueron las fichas de observación, los reportes del laboratorio de laminación en frio y propiedades mecánicas respectivamente.

Resultados y discusión

Para la fabricación de bandas y hojas finas de aluminio se recurrió a la laminación en frío partiendo de esbozos obtenido por laminación en caliente y por colada continua, se sabe que cuando el material metálico se deforma en frío por laminación, se producen en el metal variaciones en su estructura y características físicas. En el trabajo se partió de esbozos de colada continua de 3 mm. de espesor, laminándolos a espesores que se muestra en la tabla 1 y para esbozos de laminación en caliente de esbozos de 7 mm. laminándolos a distintos espesores como se muestra en la tabla 2, para el análisis de las propiedades mecánicas.

Tabla 1 - Dureza Vickers del aluminio 1050A sección transversal BLC. 0.2 N.

| Espesor | N1 | N2 | N3 | N4 | N5 | N6 | x |

|---|---|---|---|---|---|---|---|

| 3 mm. | 39.3 | 40.1 | 40.2 | 39.2 | 41.2 | 39.2 | 39.87 |

| 2 mm | 41.1 | 41.2 | 41 | 41.5 | 39.7 | 45.2 | 41.62 |

| 1 mm. | 41.9 | 42.8 | 42.9 | 44.3 | 41 | 42.2 | 42.52 |

| 0.5 mm. | 45.7 | 45 | 45.2 | 45.7 | 45.7 | 44.6 | 45.32 |

| 0.2 mm. | 47.3 | 48 | 47 | 46.3 | 46.4 | 46.6 | 46.93 |

| 0.1 mm. | 46.9 | 45.5 | 44.3 | 44.5 | 44.7 | 43.2 | 44.85 |

Tabla 2 Dureza Vickers del aluminio 1050A sección transversal BCC.

| Espesor | N1 | N2 | N3 | N4 | N5 | N6 | x |

| 5mm. | 40.3 | 42.1 | 43.2 | 38.2 | 42.8 | 40.3 | 41.15 |

| 3mm | 44.1 | 49.2 | 41.8 | 43.5 | 37.9 | 43.8 | 43.38 |

| 2 mm. | 45.9 | 46.8 | 41.9 | 47.8 | 45.2 | 43.8 | 45.23 |

| 1.0 mm. | 49.7 | 45.8 | 45.2 | 45.9 | 45.0 | 44.9 | 46.08 |

| 0.5 mm. | 45.3 | 48.9 | 47.9 | 47.3 | 45.4 | 45.9 | 46.78 |

| 0.2 mm. | 46.7 | 45.6 | 44.6 | 43.9 | 43.6 | 42.3 | 44.45 |

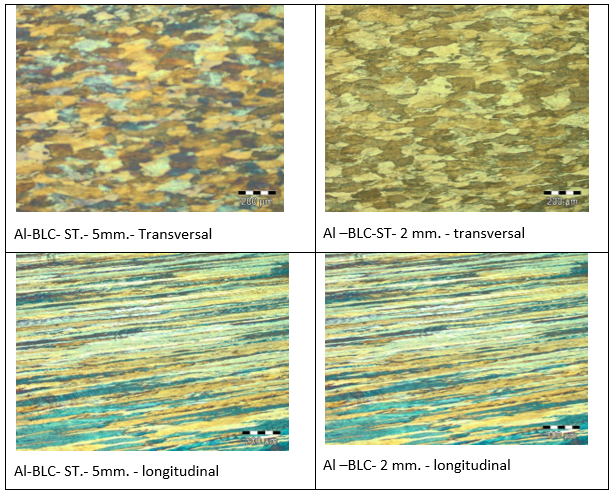

Fig. 2 - Micrografia, provenientes de esbozos de laminación en caliente, antes del tratamiento térmico - Transversal y longitudinal.

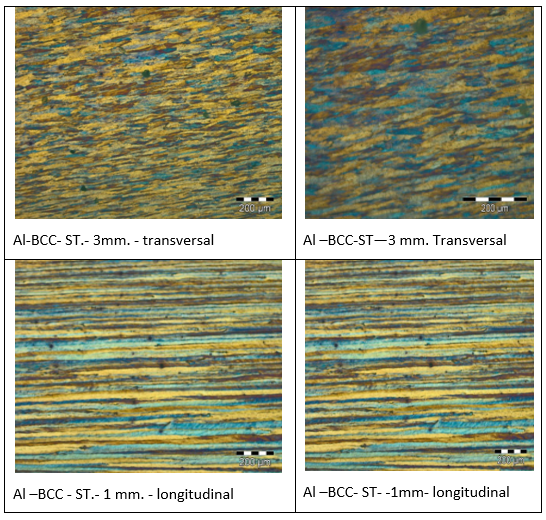

Fig. 3 - Hoja fina, provenientes de esbozos de colada continua, antes del tratamiento térmico - Transversal y longitudinal.

Fig. 5 - Recristalización del aluminio 1050 A proveniente de la fabricación de bandas de laminación en caliente.

Las tablas 1 y 2, muestra los análisis de resistencia mecánica, se efectuó con la ayuda del durómetro en la escala Vickers, aplicando para ambos esbozos una fuerza de 0,2 Newton para todo el análisis., encontrando un endurecimiento gradual a medida que la banda se hace más fina. encontrándose hasta 49,70 HV para esbozos de laminación en caliente. y hasta 46,93 HV. para los esbozos de colada continua. En consecuencia, se evidencia que la resistencia mecánica de la hoja fina de colada continua es superior a la resistencia mecánica de los esbozos provenientes de laminación en caliente.

La figura 1 muestra el análisis de las probetas metalográficas anodización con ácido sulfhídrico para el revelado de los granos recristalizados. La figura 2 muestra las micrografías de la estructura de la distribución de los granos de las hojas finas de laminación en caliente del aluminio 1050A en sentido transversal y longitudinal. La figura 3 muestran la estructura de la distribución de los granos de las hojas finas de laminación de colada continua del aluminio 1050A en sentido transversal y longitudinal.

Como se aprecia en ambas fotografías existe similitud de ambas distribuciones y la definición alargada de las hojas finas de laminación en caliente, el grano se alarga y como consecuencia crece de forma importante la superficie de las juntas de grano. Pero el principal efecto de la deformación plástica es el aumento en la densidad de las dislocaciones (Zou, et al., 2003).

La figura 4 muestra los granos recristalizados de la hoja fina proveniente de laminación en caliente del aluminio 1050A y la distribución regular de la recristalización. Los granos más pequeños desaparecen en beneficio de otros (crecimiento de grano). Este crecimiento dar lugar a un tamaño de grano regular. Se trata del crecimiento normal de grano. O puede darse un crecimiento exagerado de unos granos frente a otros; se está ante el crecimiento anormal de grano (Hatch, 1984). La Figura 5 muestra las micrografías de los granos recristalizados de la hoja fina proveniente de laminación en caliente del aluminio 1050 A, muestran granos más pequeños y poco irregulares.

Conclusiones

Las bandas de aluminio 1050A fabricadas a partir de colada continua empiezan su recristalización a partir de los 288° C, legando hasta los 600° C, mientras que las bandas de aluminio 1050A fabricadas a partir del proceso de laminación en caliente recristalizan a partir de los 262 ° C hasta los 450° C. Respecto a las propiedades mecánicas las bandas finas de aluminio 1050 A, fabricadas a partir de colada continua poseen mayor resistencia mecánica, muestran granos recristalizados grandes e irregulares comparada con las bandas de aluminio 1050A fabricadas a partir del proceso de laminación en caliente las que muestran granos recristalizados pequeños mucho más definidos, con menos dislocaciones.