Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Centro Azúcar

versión On-line ISSN 2223-4861

cen. az. vol.43 no.1 Santa Clara ene.-mar. 2016

ARTICULO

Diseño de una planta de obtención de Biodiesel a partir de un residual de la industria azucarera (cachaza)

Design of a plant of obtaining biodiesel starting from of a residual of the sugar industry (mud)

Juan B. de León Benítez1*, Lesdier Abreu Rodríguez1, Mario Matiauda2 y Juan E. Miño Valdés2

1 Departamento de Ingeniería Química. Facultad de Química y Farmacia. Universidad Central "Marta Abreu" de las Villas. Carretera a Camajuaní km 5 ½, Santa Clara, Villa Clara, Cuba

2 Facultad de Ingeniería. Universidad Nacional de Misiones. Calle Rosas Nº325. CP 3360 Oberá, Misiones, Posadas, Argentina

*Autor para la correspondencia: Juan B. de León, Email: juanba@uclv.edu.cu

RESUMEN

En el presente trabajo se realiza un análisis de la tarea de inversión y de proyección, así como un análisis técnico - económico de las posibilidades de producción de Biodiesel a escala industrial en la Empresa Mielera "Heriberto Duquesne".Se realizó una extensa búsqueda bibliográfica sobre el tema de los biocombustibles y en particular del biodiesel con vistas a seleccionar la variante de producción más factible, así como las materias primas para llevar a cabo el proceso, donde el aceite de cachaza, el alcohol etílico y el catalizador etóxido de sodio fueron las variantes más atractivas.La parte esencial del trabajo consiste con la tarea de inversión y de proyección, seguida del dimensionamiento de los equipos para la planta de obtención de Biodiesel, a partir de la cachaza residual que aporta dicha Empresa Mielera. Además se analizan los balances de materiales y los de energía, además del diseño de los equipos de la sección escogida, así como su análisis técnico - económico.

Palabras claves: biodiesel, factible, aceite, cachaza, alcohol etílico, etóxido.

ABSTRACT

In this paper, an analysis of the investment task and projection is performed, as well as technical-economical analysis of the possibilities of production Biodiesel on an industrial scale in "Heriberto Duquesne" Molasses Company.An extensive literature search on the subject of biofuels, and biodiesel in particular was conducted, with a view of selecting the most feasible variant of production and raw materials to carry out the process, where the mud oil, ethyl alcohol and sodium ethoxide catalyst were the most attractive variants.The essential part of the job is the investment task and projection, followed by sizing the equipment for the production of Biodiesel plant, starting from the residual filter cake which provides the Molasses Company. Besides, material balances and energy are analyzed, in addition to equipment design of the chosen section, as well as their technical - economical analysis.

Key words: biodiesel, feasible, oil, mud, ethylic alcohol, ethoxide.

INTRODUCCIÓN

La búsqueda de combustibles alternativos que mitiguen el efecto negativo de los combustibles fósiles en el medio ambiente y en la economía mundial es una necesidad de la humanidad hasta tanto no se desarrolle una forma radical de sustituir la matriz energética actual basada en la combustión de estos últimos. La utilización de los biocombustibles no es una solución definitiva al problema de la energía, solo se utilizaría para la transición a otros tipos de tecnologías más avanzadas y baratas, dentro de los biocombustibles.

La búsqueda de fuentes y tecnologías alternativas de energía debe ser una de las prioridades mundiales en los próximos años y décadas. Dos características de estas nuevas fuentes y tecnologías son esenciales: la minimización del impacto ambiental y la renovabilidad. Una de los problemas más frecuentes en éste campo es la adaptabilidad de dichas energías a la vida cotidiana, ya que la transición hacia éstas acarrea costos frecuentemente insuperables. Sin embargo, el desarrollo de los llamados biocombustibles, se presenta como una alternativa alentadora, siempre y cuando no se obtengan a partir de semillas o plantas que puedan servir de alimentos, ni comprometan los cultivos de las tierras destinadas a estos.

El biodiesel es un producto que ha tomado relevancia a nivel internacional a partir de la crisis experimentada por los combustibles fósiles, producto de su escasez y de los problemas ambientales que traen consigo. Se han estudiado muchas fuentes para su obtención, la mayoría de las cuales atentan de una forma u otra al desarrollo alimenticio de los países pobres que dependen de la agricultura y además poseen un elevado costo para su obtención; las materias primas de bajo costo (como los aceites usados o grasas animales), requieren complejos procesos de purificación para disminuir el contenido de humedad y de acidez, lo que hace que el proceso sea muchas veces no rentable. Sin embargo la cera de caña que es una fuente de ácidos grasos no ha sido objeto de atención a nivel mundial.

La utilización de la cera como fuente para la producción de biodiesel es una forma de obtener un biocombustible sin utilizar como materia prima fuentes de alimentos, ni emplear tierras para el cultivo de materias primas con este fin. El Biodiesel se produce a partir de los aceites vegetales u animales convirtiendo estos a ésteres de etilo, a través de un proceso denominado transesterificación, usando etanol o metanol en presencia de un catalizador básico. La reacción se lleva a cabo entre 25 y 80ºC, con agitación mecánica. Además del biodiesel (etil ésteres), en la reacción de transesterificación, se obtiene un producto de un alto valor agregado: la glicerina o los Alcoholes de Alto Peso Molecular (AAPM), de acuerdo a la materia prima empleada; estos pueden ser comercializados, ayudando a la factibilidad económica de la planta.

MATERIALES Y MÉTODOS

A continuación se describen los métodos aplicados a los materiales en cada operación.

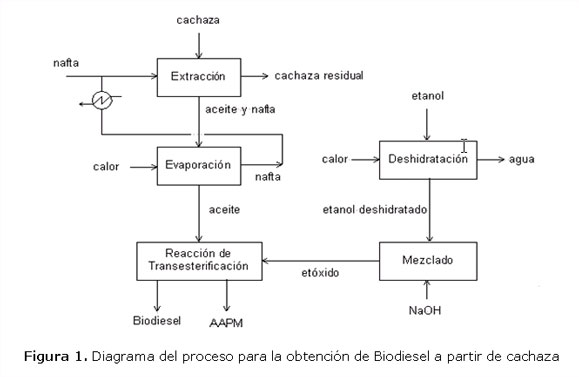

Extracción del aceite de la cachaza: esta primera etapa tiene como propósito extraer el aceite de la cera de la cachaza, utilizando como solvente orgánico la nafta; la proporción utilizada es de 3 litros nafta por kg de cachaza. La operación se realiza en un mezclador durante 1 hora a una temperatura de 65 0C, Ley (2006), Martínez, (2006), (Villanueva y Ley, 2006).

Recuperación del solvente orgánico: el solvente se recupera mediante la evaporación, logrando incorporarla al proceso hasta un 97% del mismo. En esta etapa además se obtiene el aceite de cachaza "limpio", el cual es posteriormente utilizado en la obtención de biodiesel; por tanto, la calidad de esta operación garantiza la calidad del producto final, Ley (2006), Martínez (2006), (Villanueva y Ley, 2006).

Deshidratación de etanol: esta etapa tiene como objetivo obtener el alcohol deshidratado (99 0GL) necesario para la producción de biodiesel, el cual se logra en una columna de adsorción de cama fija utilizando como absolvente la zeolita natural. Esta etapa es decisiva para lograr que se forme Biodiesel y no otros productos que pueden surgir en caso de que ocurra una saponificación si el alcohol presenta alguna cantidad de agua, Ley (2006), Martínez (2006), (Villanueva y Ley, 2006).

Preparación del etóxido: no es más que preparar una solución de etanol obtenido en la etapa anterior con Hidróxido de Sodio, el cual es el agente catalizador de la próxima etapa. La solución se prepara a una temperatura de 65 0C, Ley (2006), Martínez (2006).

Transesterificación: en esta etapa ocurre la reacción de transesterificación, donde se hace reaccionar al aceite libre de solvente y el etóxido; de la misma se obtiene el Biodiesel y los AAPM, los cuales pueden ser aprovechados por otros sectores industriales. Esta mezcla fuertemente cáustica es vertida en el reactor principal que contiene los líquidos fundidos. La reacción se realizará a 65 0C para agilizar la misma, y se mezcla vigorosamente para favorecer una reacción completa. Después de transcurridos 50 minutos, se procede a una separación de los coproductos los AAPM; luego de separar los mismos, el éter es lavado para eliminar jabones y otros subproductos de reacción indeseados, los cuales pueden contaminar el producto principal, Ley (2006), Martínez (2006), (Villanueva y Ley, 2006).

Los procesos descritos se presentan en la Figura 1.

RESULTADOS Y DISCUSIÓN

Se presentan en las siguientes Tablas 1 ,2, 3, 4 y 5 los balances de masa y de energía de los equipos utilizados en el proceso.

3.1. La condensación de la nafta

La condensación de la nafta no presenta balance de masa porque se utiliza un intercambiador de calor tubo y concha donde lo que entra por cada fluido es igual a lo que sale.

3.2. Diseño del tanque de mezclado de la cachaza en la nafta

Para esta etapa donde se extraerá el aceite, se procesarán 21 ton/día de cachaza. Según la propia experiencia, la cantidad de solvente a utilizar son 3 L nafta / kg cachaza alimentada. (Tabla 6)

3.3. Diseño de un agitador de hélice

El agitador de hélice se escoge, porque cumple con todos los requerimientos de esta etapa, es decir, provocar la agitación en grandes volúmenes de líquidos, bajo costo, bajo consumo de energía y además se pueden colocar varios agitadores en el mismo eje para asegurar el mezclado en todo el recipiente. (Tabla 7)

3.4. Diseño del tanque de evaporación de la nafta

La capacidad del tanque evaporador se determinará para procesar toda la mezcla de aceite extraído y nafta utilizada como solvente en el tanque de extracción. La mezcla de aceite y nafta que se obtiene en el tanque extractor es 59 610 kg/día (Tabla 8).

3.5. Diseño del condensador de nafta

Para el diseño del condensador de nafta se utilizó la metodología de cálculo descrita por Kern (1979), para intercambiadores de tubos y concha (Tabla 9).

Como parte de cumplimentar los puntos fundamentales del desarrollo del proceso se dimensionaron los equipos que conforman las etapas de los procesos seleccionados se efectuó el análisis económico de la misma, sobre la base de cálculo del costo de inversión, el costo de la producción, la ganancia y los indicadores de rentabilidad. El estimado de los indicadores se obtuvo aplicándola metodología planteada por (Peters et al., 1991) (Tabla 10) (Tabla 11) (Tabla 12).

G = Valor Total Producción (VP) – CTP

G = 6 230 488,5 $ / año (Tabla 13)

CONCLUSIONES

· Es posible obtener biodiesel a partir de la reacción de transesterificación entre el aceite de la cachaza y alcohol extrafino, empleando como catalizador el etóxido de sodio.

· En la Empresa Mielera "Heriberto Duquesne" existen las condiciones apropiadas para la implementación de la tecnología de obtención de Biodiesel a partir de un residuo de la industria azucarera: cachaza.

· La cachaza disponible permite obtener una cantidad de Biodiesel de 0,86 ton/día que pudiera ser empleado por la empresa como complemento del combustible para su maquinaria agrícola.

· El análisis técnico - económico es factible gracias a la venta de los Alcoholes de Alto Peso Molecular, por lo que los indicadores reportan un VAN de $ 2 279 512,35; una TIR de 56 % y un PRD de 3,4 años.

REFERENCIAS

Kern, D.Q., Procesos de transferencia de calor. Capítulo 6, La Habana, Edición Revolucionaria, 1979, pp. 131-143.

Ley, N., Contribución a los métodos de asimilar tecnologías, aplicado a un caso de producción de Biocombustibles., Tesis presentada en opción al Grado Científico de Doctor en Ciencias Técnicas, Especialidad Ingeniería Química en la Universidad Central Marta Abreu de Las Villas, Cuba, 2006.

Martínez, R., Obtención de biodiesel a partir del aceite de cachaza, residuo de la industria azucarera., Trabajo de Diploma, Departamento de Ingeniería Química, Universidad Central Marta Abreu de Las Villas, Cuba, 2006.

Perry, R.H., Chilton, C.H., Chemical Engineering Handbook, McGraw-Hill Books Company, 5ta Edición, 1998.

Peters, M. S. T., Klaus, D. and West, Ronald E., Plant Design and Economics for Chemical Engineers., McGraw-Hill Books Company ,Chapter 5, 4ta Edición, 1991, pp 137-145.

Treybal, R., Operaciones con transferencia de masa., Edición Revolucionaria, Capítulo IX, 1985, pp. 408-412.

Villanueva, G. y Ley, N., Estudio preliminar para la producción de Biodiesel a partir de derivados de la caña de azúcar., Memorias del VI Congreso Internacional de Química e Ingeniería Química, La Habana, Cuba, 2006.

Recibido: Septiembre 29, 2015;

Revisado: Octubre 12, 2015;

Aceptado: Octubre 26, 2015