1. INTRODUCCIÓN

Para la fabricación de medios, cuyo uso fundamental está vinculado a soportar la penetración de cuerpos a elevada velocidad, se emplean comúnmente los aceros de medio contenido de carbono y baja aleación, con tratamiento térmico de temple más revenido bajo a máxima dureza. La principal problemática durante la soldadura de estos aceros la constituye su tendencia a la fisuración en frío, así como al reblandecimiento que ocurre en la zona afectada térmicamente (ZAT), lo que puede comprometer su servicio o su resistencia a la penetración de cuerpos a alta velocidad.

Generalmente los autores, como (Castilla y Unfried, 2008) y (Mazuera y col., 2011), refieren que la microestructura de la ZAT de una unión soldada sobre estos aceros tratados térmicamente a máxima dureza está constituida por cuatro subzonas: una primera adyacente a la zona fundida llamada sobrecalentada, o de grano grueso, calentada muy por encima de Ac3, seguida de una subzona de grano fino calentada algo por encima de Ac3, una denominada de recristalización incompleta, calentada entre AC1 y AC3 y finalmente una adyacente al metal base no afectado, calentada por debajo de AC1, o sobrerrevenida.

La zubzona sobrecalentada de grano grueso presenta una elevada dureza y está formada por martensita transformada que sufre un calentamiento hasta alta temperatura y un enfriamiento rápido. La zubzona de recristalización incompleta sufre el mayor reblandecimiento o caída de la dureza, por lo que constituye la más vulnerable al impacto de cuerpos a alta velocidad. Finalmente, la zubzona sobrerrevenida presenta una estructura de martensita sobrerrevenida, con diferentes valores de dureza, dependiendo de la temperatura de revenido alcanzada, de tal modo que la dureza se va recuperando en la medida que aumenta la distancia del punto analizado a la zona fundida, hasta llegar al valor de dureza del metal base no afectado, lugar que se reconoce como frontera exterior de la ZAT, (Castilla y Unfried, 2008) y (Mazuera y col., 2011).

La presente investigación tiene como objetivo establecer la relación que vincula el valor de la corriente y de la temperatura de precalentamiento con la dureza mínima de la ZAT en la soldadura GMAW del acero AISI 4130 (30XMA), de medio carbono y baja aleación, con tratamiento térmico inicial de temple y revenido a máxima dureza. El trabajo se propone, además, la elaboración de un nomograma tecnológico para predecir la dureza mínima de la ZAT en función de las variables del procedimiento de soldadura.

2. MATERIALES Y MÉTODOS

2.1 Materiales

La Tabla 1 muestra el rango especificado de composición química de un acero AISI 4130 (30XMA), similar al empleado como metal base en el presente estudio, la cual se corresponde con el sistema C - Cr - Mo, Cary (1994); (Sorokin y col., 2001).

Tabla 1 Composición química del acero, en por ciento de masa

| C | Si | Mn | Cr | Mo |

|---|---|---|---|---|

| 0,28-0,33 | 0,20-0,35 | 0,4-0,6 | 0,8-1,1 | 0,15-0,25 |

El metal de aporte utilizado para la realización de la unión soldada es un alambre tubular de alta resistencia del tipo metal cored, OK TUBROD 110 MC, que garantiza una resistencia de 850 MPa y una elongación relativa de 18 %, ESAB (2014). Según especificación AWS este aporte es clasificado como E 110 C G, ESAB (2014). De acuerdo con ESAB (2014) el consumible debe ser aplicado en base a las siguientes indicaciones generales: empleo de corriente directa, electrodo conectado al polo positivo, gas de protección 75 % Ar + 25 % CO2, soldadura en todas posiciones. Este electrodo garantiza un hidrógeno difusible menor que 4 mL/100g de metal depositado.

2.2 Planificación experimental

Se han considerado como variables independientes “Xi” del estudio, la corriente de soldadura y la temperatura de precalentamiento, para las que se consideran los niveles de la Tabla 2.

Tabla 2 Descripción de las variables independientes del diseño de experimentos

| Variable | Nombre de la variable | Xmin | Xo | Xmáx |

|---|---|---|---|---|

| X1 | Corriente de soldadura, A | 150 | 240 | 330 |

| X2 | Temp. precalentamiento, ºC | 30 | 115 | 200 |

De acuerdo con el fabricante del electrodo ESAB (2014), para un diámetro del electrodo de 1,2 mm, la corriente de soldadura debe enmarcarse en el rango de 150 a 330 A, por lo que se decide que esta variable asuma estos valores extremos, además de un nivel medio de 240 A.

En el caso de la temperatura de precalentamiento se asume como valor máximo el de 200 ºC, que constituye la temperatura de revenido del tratamiento térmico inicial de la chapa, que garantiza la dureza requerida para soportar los impactos a alta velocidad. Para esta variable se considera, además, el valor mínimo de la temperatura ambiente, 30 ºC, y un valor intermedio entre los anteriores. El número de experimentos a realizar es de 9 (N=3k, donde “N” es la cantidad de experimentos, “k” es el número de variables).

Como variable respuesta fue considerada la menor dureza Vickers en la ZAT, determinada empleando una carga de 4,9 N (500 gramos fuerza), HV 500, para lo que fueron realizados perfiles de dureza a través de dicha zona. Para el análisis de regresión y la obtención del modelo matemático y superficie respuesta, fue considerado este valor mínimo de dureza dentro del perfil en la ZAT de cada muestra, ya que constituye la subzona de mayor afectación posible para resistir la penetración de cuerpos a elevada velocidad.

La Tabla 3 muestra el diseño de tipo factorial que reproduce el plan experimental.

2.3 Obtención y preparación de muestras

Fueron realizados depósitos sobre chapas de 200x200x6 mm, en base al plan experimental de la Tabla 3, con una tensión de 30 V, una velocidad de soldadura de 5 mm/s, un flujo de gas de protección de 18 L/min y una distancia pieza - boquilla de contacto de aproximadamente 12 mm. La temperatura de precalentamiento de la chapa fue medida con un pirómetro infrarrojo, con resolución de ± 0,1 ºC, tomada a una distancia de 10 a 20 mm del borde del cordón, como se recomienda por norma, ONN (2004).

De los depósitos correspondientes a cada condición experimental de la Tabla 3 fueron extraídas muestras para el estudio de dureza, mediante cortes transversales al depósito soldado, realizados en el centro de la chapa empleando una tronzadora metalográfica. Se realizó la preparación para macrografía, atacando con nital al 2 %. Fue realizado el perfil de dureza Vickers de la sección transversal de la ZAT, tomando como coordenada cero el borde de la zona fundida para la medición de la distancia al punto dado (Figura 1). A cada condición experimental se le realizaron tres réplicas.

3. RESULTADOS Y DISCUSIÓN

3.1. Efecto de la corriente de soldadura y el precalentamiento sobre la dureza de la ZAT

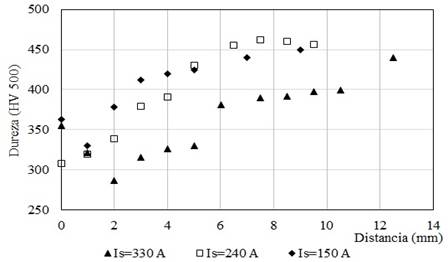

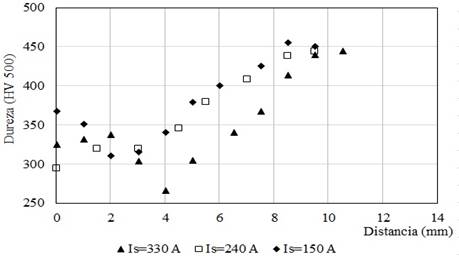

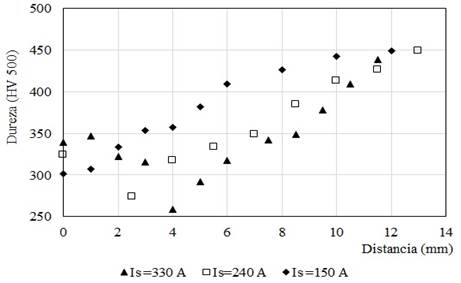

En las Figuras 2, 3, 4 se muestran los perfiles de dureza HV 500 en función de la distancia del borde de la zona fundida hasta el punto en cuestión, abarcando toda la ZAT para cada condición de soldadura.

Figura 2 Comportamiento de la dureza HV 500 en la ZAT en función de la corriente de soldadura, sin precalentamiento

Figura 3 Comportamiento de la dureza HV 500 en la ZAT en función de la corriente de soldadura, con precalentamiento de 115 oC

Figura 4 Comportamiento de la dureza HV 500 en la ZAT en función de la corriente de soldadura, con precalentamiento de 200 oC

La configuración de los perfiles de dureza obtenidos en la ZAT (Figuras 2, 3 y 4) coincide con los reportados en la literatura, como (Mazuera y col., 2011), con una zubzona de elevada dureza adyacente a la zona fundida (sobrecalentada), a cierta distancia de esta una subzona de dureza mínima (recristalización incompleta), que se calienta entre Ac1 y Ac3 y una zubzona más alejada, donde la dureza se recupera gradualmente en la medida que aumenta la distancia (sobrerrevenida). Según la literatura, en la zona de recristalización incompleta la martensita de partida se transforma parcialmente en estructuras más estables de menor dureza, producto del ciclo térmico de soldadura, que alcanza una temperatura máxima que no supera AC3, con velocidades de enfriamiento inferiores a la de la zubzona sobrecalentada, (Castilla y Unfried, 2008) y (Mazuera y col., 2011).

De las Figuras 2, 3, 4 se desprende que la dureza de partida del acero con tratamiento térmico a alta dureza es de alrededor de 450 HV 500, la que garantiza la resistencia a los impactos a alta velocidad. Sin embargo, la dureza cae hasta un valor mínimo en la ZAT, producto del ciclo térmico de soldadura, que oscila de 260 HV 500 para la condición experimental 1 (representa una caída de aproximadamente el 42 % del valor de partida), hasta 330 HV 500 para la condición experimental 4 (representa una caída de aproximadamente el 27 % del valor de partida). De este modo, los cambios en las variables del procedimiento de soldadura provocan que la dureza mínima en la ZAT varíe en un rango de 70 HV 500, determinado por dichas condiciones experimentales .

El procesamiento estadístico de los resultados permitió arribar a la ecuación de regresión 1, que permite predecir la dureza en la ZAT a partir de las variables del procedimiento de soldeo, corriente de soldadura y temperatura de precalentamiento.

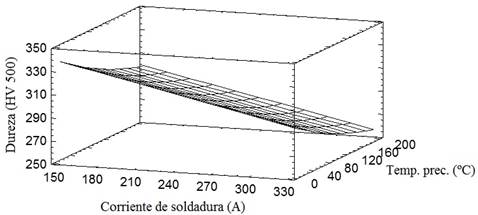

Para una mejor visualización del comportamiento de las variables se construyó el gráfico de superficie respuesta de la Figura 5.

Figura 5 Comportamiento de la dureza Vickers de la ZAT en función de la corriente de soldadura y la temperatura de precalentamiento

En las Figuras 2, 3, 4, 5 se observa que la dureza mínima en la ZAT desciende a medida que aumenta la temperatura de precalentamiento y la corriente de soldadura (calor introducido), lo que significa que esta se reblandece más localmente, algo que puede afectar el comportamiento del acero en servicio sometido a impactos a alta velocidad según Department of defense (1987), (Madhusudhan y col., 1998) y Department of defense (2011). Este comportamiento de la dureza se asocia a la formación parcial de estructuras más estables en la subzona de recristalización incompleta, debido a un mayor tiempo de permanencia a una temperatura entre AC1 y AC3, a causa de una mayor corriente de soldadura aplicada, que aumenta el calor introducido y reforzado por una temperatura de precalentamiento en aumento, que reduce el gradiente térmico entre la zona fundida y el metal base.

El efecto de la variable corriente de soldadura sobre la dureza mínima en la ZAT es ligeramente más acentuado que el de la temperatura de precalentamiento, lo que se desprende de la ecuación 1 y de la Figura 5.

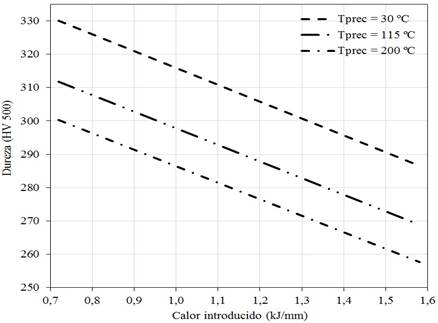

3.2. Obtención de nomograma de uso tecnológico

El poder contar con un nomograma para predecir la dureza mínima de la ZAT, a partir de las variables del régimen, es de utilidad para el establecimiento de los procedimientos de soldadura a emplear en su unión. Entonces, como parte de este estudio se ha generado el nomograma de la Figura 6.

Figura 6 Nomograma para estimar la dureza HV 500 de la ZAT durante la soldadura GMAW de chapas de 6 mm de espesor, de acero AISI 4130 (30XMA), en función del calor introducido y la temperatura de precalentamiento

Dicho nomograma, para uso tecnológico en la industria, permite definir el calor aportado (establecer la combinación de corriente, tensión y velocidad) y la temperatura de precalentamiento para obtener una dureza mínima deseada en la ZAT, durante la soldadura GMAW en chapas de 6 mm de espesor. El empleo del nomograma permite también predecir, para una condición de variables de procedimiento de soldadura conocidas, la dureza mínima en la ZAT.

4. CONCLUSIONES

La dureza de partida del acero, con tratamiento térmico a alta dureza, es de alrededor de 450 HV 500, la que cae hasta un valor mínimo en la ZAT, producto del ciclo térmico de soldadura, de 260 HV 500, para la condición experimental de máxima corriente y temperatura de precalentamiento durante la soldadura GMAW, lo que representa una disminución de aproximadamente el 42 %. Lo anterior puede afectar la resistencia a la penetración de cuerpos a elevada velocidad.

Para la condición experimental de soldadura, con mínima corriente y temperatura de precalentamiento, la dureza mínima en la ZAT cae hasta 330 HV 500, lo que representa una caída de aproximadamente solo el 27 % del valor de partida, que debe garantizar una condición más favorable para el servicio en relación a la condición de máxima corriente y temperatura de precalentamiento.

La ecuación de regresión y el nomograma obtenidos permiten predecir la dureza mínima en la ZAT, durante la soldadura GMAW del acero AISI 4130 (30XMA), con 6 mm de espesor y tratamiento térmico inicial de temple y revenido a máxima dureza, por lo que constituyen herramientas para el ajuste de las variables del procedimiento de soldadura.