INTRODUCCIÓN

En el año 2015, la producción acuícola global alcanzó los 106 millones de toneladas, de las cuales 76,6 millones corresponden a los animales y 29,4 millones a plantas (Gilardoni et al., 2010). Se espera que la tendencia positiva del sector de la acuicultura continúe (Chattopadhyay y Rajan, 2017).

En los últimos 10 a 15 años, el uso de la artemia se ha visto incrementado en todas las fases de la acuicultura; por lo que su producción se ha trabajado desde dos formas de manejo: métodos intensivos y extensivos. En cuanto a los primeros deben estar dirigidos a lugares en donde el clima no permite realizar el cultivo al aire libre. Permite hacer la producción de manera controlada con altas densidades. Mientras que el método extensivo se encuentra mayormente en las salinas, donde la salinidad del agua de mar aumenta mediante la evaporación. La artemia puede ser cultivada permanentemente o por temporadas. En Cuba, la cría de camarón se basa en el uso de dietas artificiales y durante los últimos veinte años se han desarrollado dietas a base de pienso importado (Pilco y Espinoza, 2018), pero la mayoría de los estudios han indicado un crecimiento y supervivencia inferior a la alimentación con artemias.

La presencia de una especie de artemia en la Salina “El Real”, ubicada en la playa “Santa Lucía” de la provincia de Camagüey, generó el interés de la dirección del centro productivo de desarrollar una investigación conducente al diseño de una tecnología para su producción, con vistas a ser comercializada como alimento vivo para la camaronicultura y demostrar las potencialidades para la concepción de un proyecto de desarrollo local que generará ingresos adicionales a la salina y la sustitución de importaciones (Sorgeloos y Lavens, 2015).

La presente investigación constituye la primera experiencia de estudios de producción intensiva de artemia en la Universidad de Camagüey, Cuba, por lo que fue necesario el desarrollo de experiencias exploratorias que, basadas en la literatura consultada (Abdullah et al., 2015; Islam et al., 2015), permitieron establecer las condiciones experimentales para la evaluación de la factibilidad técnica y económica de este proceso.

Por lo que se plantea como objetivo: determinar la factibilidad técnico - económica de la cría intensiva de artemia, para su uso como alimento para el camarón, utilizando fuentes nutricionales alternativas disponibles en las condiciones de Cuba.

MATERIALES Y MÉTODOS

Los quistes utilizados en la investigación corresponden a una especie autóctona de artemia, presumiblemente Artemia Franciscana (Sorgeloos y Lavens, 1986). Fueron aislados, secados y almacenados en las instalaciones de la salina “El Real” ubicada en la playa “Santa Lucía” de la provincia de Camagüey, Cuba.

2.1 Diseño de la instalación experimental

La instalación experimental consistió en un recipiente de tres litros de volumen efectivo de forma rectangular de dimensiones 25 cm x 30 cm, con sistema de aereación, garantizando un flujo de aire de 0,5 L/min. A la salida del conducto de aire se instaló una piedra difusora que facilitó la transferencia de masa de O2 atmosférico al medio acuoso.

2.2 Procedimientos utilizados en los experimentos realizados.

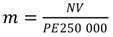

Para comenzar el experimento, primeramente, se calculó la masa necesaria de quistes secos a inocular para lograr una densidad deseada aproximada de 10 000 individuos (N) en un litro de cultivo según la ecuación 1 (Islam et al., 2015), la cual relaciona la cantidad de quistes por gramo (250 000), el porciento de eclosión de los mismos (PE) y volumen del recipiente a utilizar en L (V).

Se asumió un porciento de eclosión de un 75 %, atendiendo a que los quistes se conservaron en un medio de una baja humedad relativa y en un recipiente cerrado evitando la contaminación con sustancias presentes en el ambiente (Sorgeloos y Lavens, 2015). Se obtuvo como resultado una masa necesaria de 0,055 g de quistes secos a pesar para la inoculación de los recipientes.

Para la eclosión de quistes, primeramente, se hidrataron los mismos por un tiempo de dos horas, en una solución de cloruro de sodio y agua de concentración igual a 35 g/L en un volumen efectivo de 500 mL sin aereación. Posteriormente se suministró aire en exceso, por un período de 48 horas (Robin, 2016). Como resultado de la eclosión aparecen los nauplios, primera forma en el ciclo de vida de las artemias, los cuales se continuarán con su desarrollo morfológico durante los 19 días del experimento. Para la inoculación de nauplios recién eclosionados, primeramente, fueron separados deteniendo la aereación, con el objetivo de que los coriones se ubicaran en la superficie y los desechos biológicos sedimentaran. Se colocó una fuente de luz, aprovechando el fototropismo positivo y se transfirieron por succión a un recipiente completando el volumen final a un litro, con una disolución de igual salinidad.

Para determinar la biomasa viva existente fue necesario conocer la longitud promedio y la estimación del número de individuos. Para ello se utilizó un microscopio Leica DM500 con sistemas de captura y procesamiento de imágenes.

Se tomaron como muestra cinco individuos, los que fueron observados en el microscopio para la medición del tamaño de los mismos (mm) y determinar la moda de los valores obtenidos. Para realizar el conteo de individuos presentes en el cultivo, se tomaron muestras de 20 mL 10 veces y se contaron los individuos presentes promediando los resultados.

2.3 Descripción de los sistemas de control

Para establecer el sistema de control del proceso se identificaron los parámetros a tener en cuenta para el desarrollo de los experimentos. Las variables de control consideradas fueron: temperatura, pH, oxígeno disuelto, iluminación, salinidad (Hasan y Rabanne, 2018). Los intervalos de aceptación se muestran en la tabla 1, así como el comportamiento de los parámetros será analizado en el acápite 3.1.

Tabla 1 Parámetros del proceso, intervalo de aceptación y equipamiento

| Temperatura | ºC | 25 - 30 | Termómetro Halthen |

| pH | unidades | 7,5 - 8,5 | pH-metro CiebyTec |

| Oxígeno disuelto | mg/L | > 5 | Oxímetro HI9146 |

| Iluminación | lux | 1000 - 2000 | Lámpara LED |

| Salinidad | g/L | 30 - 40 | Condutímetro Lutron |

2.4 Variables Respuesta

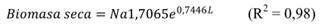

Para el análisis de prefactibilidad técnica, se definieron como variables respuesta del experimento la tasa de crecimiento específico de biomasa, el factor de conversión de alimentos y la productividad volumétrica, los cuales dependen de la biomasa seca, el alimento suministrado y el tiempo de cultivo. Para estimar la biomasa producida en el tiempo de duración del cultivo, se aplicó la ecuación propuesta por (Figueiredo et al., 2009), en la que la biomasa depende exponencialmente del tamaño alcanzado por las artemias L (mm) y de la cantidad de individuos (Na).

La Tasa de Crecimiento Específico de la biomasa (K) se determinó mediante la ecuación 3 (Islam et al., 2019; Sorgeloos y Lavens, 1986), que depende del tiempo de cultivo, T (días), y la biomasa final e inicial, Bm (g).

El Factor de Conversión del Alimento (FCA), se calculó aplicándose la ecuación 4 (Cisneros y Vinatea, 2009; Luo et al., 2018; Sorgeloos y Lavens, 1986), que depende del alimento suministrado, A (g), y la biomasa seca final e inicial, B (g). Este factor indica cuantos gramos de alimento fue necesario suministrar al cultivo para producir un gramo de biomasa.

Se determinó la productividad volumétrica de los cultivos experimentales, Pb (mg/(L.d), teniendo en cuenta la biomasa obtenida, el volumen del cultivo (L) y el tiempo de duración del mismo, empleando la ecuación 5:

2.5 Propuesta de la planta piloto de producción de artemia.

Los experimentos a escala de laboratorio fueron la base para la proyección de una planta a escala piloto de diez unidades de cultivo de 300 L. Estos estudios deberán constituir la base para establecer las condiciones tecnológicas para el futuro diseño de un sistema industrial que posibilitará cubrir la demanda de este alimento vivo en la producción de post-larvas de camarón.

2.5.1 Determinación del costo total de inversión

Para determinar el costo total de la inversión fue necesario estimar el capital de trabajo y el capital fijo de inversión, empleando el método C propuesto por (Peters y Timmerhaus, 2003). El costo de adquisición actual del equipamiento se estimó a partir de las ofertas en el mercado local. Para los costos directos, se tuvo en cuenta la instalación del equipamiento seleccionado, facilidades auxiliares, instalaciones eléctricas e instrumentación y control. Los costos indirectos incluyeron las partidas de ingeniería y supervisión, gastos de construcción, contrataciones y contingencias e imprevistos. El capital de trabajo se estimó teniendo en cuenta que representa entre un 10 % y un 20 % del capital fijo de inversión calculado previamente.

Una vez determinados los costos directos e indirectos y capital fijo de trabajo, se determinó el costo total de la inversión, el cual permitió examinar la viabilidad del proyecto al calcular el valor actual neto, la tasa interna de retorno y el período de recuperación de la inversión.

2.5.1.1. Determinación de los ingresos potenciales

A partir de la productividad de la estación piloto fue posible estimar los ingresos anuales asumiendo que los precios de venta son 70 $/kg de quistes (Chattopadhyay y Rajan, 2017) y 12 $/kg de biomasa (Curto, 2006) respectivamente. El total de los ingresos de la planta radica en la sumatoria de los ingresos por las ventas de quistes y biomasa.

2.5.1.2. Ingresos por venta de quistes

Según la bibliografía consultada, en artículos como (Fernández, 2017; Patel et al., 2018; Santhanam y Pachiappan, 2019), la relación del número de quistes encontrados en un gramo es igual a 250 000. Conociendo este valor fue posible determinar la masa de quistes recolectados anualmente (ecuación 6), para posteriormente calcular los ingresos obtenidos por este concepto.

Donde es la cantidad de quistes producidos por estación (Qe), el número de estaciones productivas al año € y los kilogramos de quistes producidos anualmente (Mqa).

Para calcular los ingresos producidos por la venta de quistes, se tuvo en cuenta la eficiencia del proceso de secado, que para las condiciones referidas en Lipton (2002) es de un 54 %.

2.5.1.3. Ingresos por venta de biomasa

Una vez culminado el tiempo de cada estación productiva, y recolectados los quistes del tanque de cultivo, se colectan los adultos para ser vendidos como biomasa congelada. Para el cálculo de la biomasa a comercializar se utilizó la ecuación 2.

2.5.2 Determinación del costo total de producción

Se utilizó el método propuesto por (Peters y Timmerhaus, 2003) para la estimación del costo total de producción a partir del costo de las materias primas teniendo en cuenta el consumo anual de cada una de ellas y su costo en el mercado nacional. Se tuvo en cuenta el consumo de las facilidades auxiliares para determinar los costos variables de producción. El costo por mantenimiento y reparación de los equipos se estimó considerando que representa un 2,5 % del capital fijo de inversión. Los suministros de operación fueron iguales al 10 % de la partida de costo de mantenimiento.

RESULTADOS Y DISCUSIÓN

3.1 Comportamiento de los parámetros del sistema

Las muestras fueron tomadas a las 12:00 m, debido a que se identificó este horario como el momento del día en que la temperatura es más elevada y hay menor cantidad de oxígeno disuelto en el medio. Las mediciones fueron realizadas en el laboratorio de análisis químico del Centro de Ingeniería Ambiental de Camagüey. Los datos experimentales para el oxígeno disuelto, temperatura y pH, presentan un coeficiente de variación menor de un 10 %, una varianza menor de un 0,5, lo que resulta consistente estadísticamente.

En la tabla 2 se muestra que al comparar los resultados, con los reportados por otros autores como (Abdullah et al., 2015; Gómez y Reyes, 2016), se observó un comportamiento adecuado en la mayoría de los casos. Con la temperatura siendo la excepción, puesto que oscila fuera de los límites del intervalo. No obstante, el clima de la región es estable.

Tabla 2 Comparación de los parámetros con los rangos reportados en la literatura

| Temperatura | ºC | 5 - 30 (Robin, 2016) | 0 - 35 |

| pH | unidades | 7,5 - 8,5 (Delbos y Schwarz, 2009) | 7,5 - 8,55 |

| Oxígeno disuelto | mg/L | > 2 (Islam et al., 2015) | 4,78 - 6 |

| Iluminación | lux | 1000 - 2000 (Piñeres, 2010) | Natural |

| Salinidad | g/L | 30 - 40 (Sorgeloos y Lavens, 2015) | 36,5 - 38,3 |

3.2 Análisis de las variables respuesta

El comportamiento del crecimiento fue similar en todos los experimentos ver (Fig. 1), por lo que la diferencia entre los cultivos está determinada por la mortalidad de individuos. La supervivencia alcanzó aproximadamente un 30 %, lo que aún se considera bajo (Fernández, 2017; Patel et al., 2018). Los individuos que se mantuvieron vivos a lo largo de los 19 días del cultivo, presentaron un desarrollo morfológico correcto, apreciándose la diferenciación sexual (símbolo de madurez). Para un volumen efectivo de 3 L y 0,055 g de quistes inoculados, se obtuvieron 6,48 g de biomasa.

El valor del Factor de Conversión de Alimentos fue de 0,26 mg de alga/mg de biomasa, este resultado se explica por las condiciones del medio, debido a que al mismo se aportan sustancias como amonio, urea, ácido úrico y otros productos nitrogenados que las artemias expulsan como parte de su metabolismo (Rosas y Carballo, 2002). Además de la aireación suministrada y los valores de pH del medio (7-8) son favorables para la fotosíntesis y la proliferación celular de Chaetoceros gracilis (Parra-Barrientos, 2015). Lo que significa que existe una masa producida por la división celular que no es cuantificada en el factor de conversión de alimentos y que es consumida por las artemias. El valor de la Tasa de Crecimiento Específico obtenido fue de 30,5 días-1, lo que demuestra que la biomasa de los individuos alimentados con microalgas aumenta gran rapidez.

La productividad volumétrica de la biomasa en los experimentos alcanzó un valor promedio de 112,10 (mg/L.días). El valor obtenido se encuentra en el rango de los valores reportados por la literatura consultada reflejada en la tabla 3.

Tabla 3 Productividades volumétricas reportadas

| (Cisneros y Vinatea, 2009 | 33,57 | |

| Galindo (2019) | 112,1 | |

| (Sorgeloos y Lavens, 1986) | 571,4 |

3.3 Proyección de la planta de producción de biomasa y quistes de artemia

Los experimentos a escala de laboratorio fueron la base para la proyección de una planta a escala piloto de diez unidades de cultivo de 300 L. La adquisición de una única incubadora y un filtro de agua, permite que la producción se realice de forma escalonada. Toda el agua utilizada en el proceso será proveniente del mar ver (Fig. 2).

3.4 Determinación de la factibilidad económica de la planta

3.4.1 Determinación de ingresos potenciales

3.4.1.1. Determinación de ingresos por concepto de venta de quistes

Se dividió el año en tres ciclos de producción, cuya duración es de 120 días. En este período se encuentran incluidos tanto la etapa de eclosión como el cultivo de la artemia hasta alcanzar la madurez. Según lo referenciado por autores como (Luna-Figueroa, 2009); (Sorgeloos y Lavens, 1986), la artemia posee una tasa de reproducción alta, donde cada hembra pone alrededor de 300 huevos cada cuatro o cinco días. Conociendo este dato se estimó la cantidad de veces que pondrían quistes en un ciclo de producción.

En los experimentos se alcanzó una densidad en los cultivos de aproximadamente 3 000 individuos en tres litros de medio, al escalar la producción para un tanque de 300 L se estimó una totalidad de 300 000 individuos vivos. Asumiendo que un 50 % del total de individuos sean hembras y que cada una es capaz de producir 300 quistes en 5 días (Sorgeloos y Lavens, 2015), se estimó la producción de quistes para 10 unidades de cultivo de igual volumen, obteniéndose un total de 104,76 kg de quistes al año, lo que representa $ 3959,93.

3.4.1.2. Determinación de ingresos por concepto de venta de biomasa

Si se obtiene una biomasa total para la planta piloto de 19,24 kg/año, a un precio de venta igual a 12 $/kg de biomasa (Curto, 2006), representa un total de $ 230,92. El total de ingresos anuales estimado es igual a 4 190,85 $/año.

3.4.2 Determinación del costo total de inversión y del costo total de producción

Para determinar el costo total de la inversión se determinó inicialmente el costo de adquisición del equipamiento, buscando alternativas en el mercado local de la provincia.

Para determinar el costo total de la inversión se determinó inicialmente el costo de adquisición del equipamiento, buscando alternativas en el mercado local de la provincia, como por ejemplo la compra de los tanques de cultivos a la fábrica “Planta Mecánica Ignacio Agramonte Loynaz”, por un valor de $ 268 cada uno. La tabla 4 muestra la relación de cada equipo a adquirir y el monto necesario para ello.

Tabla 4 Costo de equipamiento adquirido

| Filtro de agua (tamaño de 5 micras) | 200 |

| Incubadora | 50 |

| Tanque de cultivo (10 unidades) | 2 686 |

| Filtro (tamaño de 5 mm) | 400 |

| Sistema de congelación | 150 |

| Total | 3 486 |

3.4.2.1. Costos variables de producción

Es necesaria, para comenzar la producción, la compra de quistes de artemia para eclosionar y comenzar el cultivo, su costo de adquisición fue de 70 $/kg (Luna-Figueroa, 2009). El costo anual de los quistes fue calculado teniendo en cuenta la masa de quistes a eclosionar para un volumen efectivo de 1 L, el volumen de los tanques, el número de tanques y de estaciones productivas anuales. Debido a que la salinidad del agua de mar, utilizada como medio para el cultivo, es de aproximadamente 35 g/L, y los quistes solamente se producen cuando esta es mayor de 80 g/L, se debe adicionar NaCl al cultivo hasta que el valor de dicho parámetro en el medio sea de alrededor de 85 g/L.

3.4.2.2. Costos fijos de producción

Los costos fijos de producción relacionados a la renta, los impuestos y los intereses bancarios no se tuvieron en cuenta, por no ser la producción principal de la salina. En la tabla 5 se muestran las partidas del Costo Total de la Inversión y del Costo de Producción.

Tabla 5 Determinación del Costo Total de Inversión y del Costo Total de Producción

| Costos de inversión | Costos de producción | |||

|---|---|---|---|---|

| Costos directos | $ 5 577,6 | Materias primas | $/a 59,07 | |

| Costos indirectos | $ 348,6 | Facilidades auxiliares | $/a 77,00 | |

| Capital de trabajo | $ 657,81 | Mantenimiento y reparación | $/a 164,50 | |

| Contrataciones | $ 59,26 | Suministros de operación | $/a 16,40 | |

| Contingencias e imprevistos | $ 592,6 | Depreciación | $/a 144,72 | |

| Costo total de inversión | $ 7 235,89 | Costo total de producción | $/a 461 | |

3.5 Indicadores financieros

Para la determinación del flujo de caja se tuvieron en cuenta los posibles ingresos calculados, los costos de producción determinados y el costo total de la inversión.

El cálculo del valor actual neto fue igual a $ 11 479,92, la tasa interna de retorno fue de un 51 % y la rentabilidad del VAN 1,59, el período de recuperación de la inversión se estimó en los 2,59 años.

CONCLUSIONES

Se obtuvieron 6,48 g de biomasa, una tasa de crecimiento específico igual a 0,26 mg de alga/mg de biomasa y un factor de conversión igual a de 30,5 días-1 y la mayor supervivencia de artemia alcanzada experimentalmente fue de un 30 % en el cultivo alimentado con el alga marina Chaetoceros gracilis. La productividad volumétrica de biomasa de artemia alcanzada fue de 112,10 mg/L.días, valor que se encuentra dentro de la media de los valores internacionales.

El costo total de la inversión estimado fue igual a $ 7 235,89 y los costos de producción ascienden a $/a 461,69. El cálculo del VAN fue igual a $ 11 479,92, la TIR de un 51 % y el PRI de 2,59 años, por lo que la inversión propuesta es factible.