INTRODUCCIÓN

En el desarrollo sustentable de la industria azucarera juega un papel fundamental la relación material y energética que exista entre las diferentes unidades productoras pertenecientes a este sector. Un ejemplo de ello es un complejo azucarero industrial en el que se encuentre la producción de azúcar crudo, etanol, azúcar refino y glucosa como productos principales, existiendo dependencia entre estas industrias por las corrientes generadas en ellas (Cortés y col., 2020a).

En este caso, el azúcar crudo se refina posteriormente y se utiliza como materia prima para la producción de azúcar refino y glucosa. Unido a ello, donde se refina y obtiene glucosa, se emplea bagazo sobrante del proceso azucarero para la generación de energía y vapor, lo que justifica la dependencia material y energética que existe en ambas industrias.

La producción de etanol también constituye otros de los procesos significativos presentes en el caso de estudio. En este proceso, además de la miel final, existen otros sustratos que pueden ser utilizados en su obtención. Ejemplo de ello son algunas corrientes del proceso azucarero como el jugo de los filtros clarificado, el jugo procedente de corrientes secundarias, así como la mezcla de estos sustratos (Mesa y col., 2006). Referido a la extracción del jugo de los filtros de la producción de azúcar crudo, Reyes y col., (1998) reportan la propagación de los no azúcares, así como su influencia en la calidad del azúcar y el agotamiento de las mieles, recomendando estudiar su influencia en todo el proceso azucarero mediante la modelación matemática.

La obtención de glucosa también está presente en el complejo industrial tomado como ejemplo. En este proceso, cuando se desarrolla por vía enzimática, se cuantifica un efecto tecnológico positivo si emplea azúcar refino de mayor calidad (Cortés y col., 2020b).

A partir de lo antes expuesto, en el presente trabajo tiene como objetivo cuantificar el efecto que tiene la mejora de la calidad del azúcar crudo con la extracción del jugo de los filtros, analizando su efecto en la producción de azúcar crudo, azúcar refino y glucosa por vía enzimática, y en las inversiones necesarias.

MATERIALES Y MÉTODOS

El desarrollo experimental de la presente investigación es continuidad del trabajo realizado en de Armas y col., (2020), por tal motivo se hará mención a los resultados alcanzados por dichos autores con el objetivo de ofrecer un estudio lo más completo posible.

2.1 Materias primas

Para el estudio de mezcla en la etapa de fermentación se emplea como sustratos miel final (MF), jugo de los filtros (JF) y jugo secundario (JS), todos del proceso de azúcar crudo. Su caracterización, como se aborda más adelante, fue realizada para conocer las condiciones y calidad de cada uno antes de ser utilizados en las etapas posteriores del experimento.

2.2 Diseño experimental y análisis estadístico

Se realiza un diseño de experimento del tipo enrejado simple, recomendado por Scheffe, (1958), el cual explora siete puntos experimentales que corresponden a la preparación de siete medios de cultivos, tres como base y los restantes son combinaciones de ellos.

En los experimentos se tiene en cuenta hasta un 100% de azúcares reductores totales (ART) de los sustratos y se consideraron como variables de respuesta el por ciento alcohólico y la eficiencia de la fermentación. Para el diseño de los puntos intermedios en las diagonales del triángulo, cada uno de los sustratos aporta el 50 % de los ART de la masa final, y en el punto central del triángulo se toma el 33,3 % de los ART del aporte de cada sustrato. Todos los puntos se ajustaron a 120 g/L de ART, siendo la concentración óptima para realizar la fermentación (Fabelo, 1999), en los que no se cumpla esto se completa con miel final.

2.3 Condiciones de fermentación

En la fermentación se utiliza la levadura Saccharomyces cerevisiae (levadura panadera) seca deshidratada del tipo comercial, el inóculo se prepara de acuerdo a lo reportado en la literatura (Fabelo, 1999) y se emplea como sustrato la miel final. La fermentación se realiza en frascos de 5 litros de capacidad, de forma anaerobia. Para el control del proceso se determina el grado Brix, en la propagación y prefermentación cada una hora y en la fermentación cada dos horas, al igual que el conteo celular realizado en cámara de Neubauer.

2.4 Métodos analíticos

La concentración de azúcares reductores fue determinada por el método de Eynon-Lane (Fabelo, 1999) y el grado alcohólico por picnometría. De los resultados del diseño experimental se pudo estimar el crecimiento posible de la producción de etanol con las mieles disponibles en la propia fábrica de azúcar y la extracción del jugo de los filtros. Se consideraron además las mieles que normalmente se transportan desde otras fábricas de azúcar hasta la destilería.

El impacto de la extracción del jugo de los filtros en el balance energético de la fábrica de azúcar se realiza según la metodología de los balances de las etapas propuesta por García y col., (2015).

Para determinar el impacto de la extracción del jugo de los filtros en la calidad del azúcar, se utiliza el procedimiento de simulación de procesos mediante el control estadístico de parámetros y variables de proceso empleado por Reyes y col., (2000). También este procedimiento se considera para medir la calidad de los productos del proceso azucarero, estimando, con ayuda de los balances de materiales, la calidad del azúcar crudo cuando se extrae una corriente intermedia.

El costo de la inversión para la extracción del jugo de los filtros y el azúcar refino de primera calidad, se estima sobre la base de los valores de adquisición de los equipos realizados por Estévez (2003) y las modificaciones realizadas en otra refinería de azúcar (IPROYAZ, 2018). El análisis económico se realiza con apoyo de la metodología propuesta por Peters y Timmerhaus (2006.

RESULTADOS Y DISCUSIÓN

La Tabla 1 muestra la caracterización realizada a cada una de las materias primas utilizadas en el proceso, encontrándose los valores en el rango reportado en la literatura, tal como se aprecia en (Mesa y col., 2006).

Tabla 1 Resultados de la caracterización de los sustratos utilizados en la fermentación

| ART (g/L) | 447,4 | 124,26 | 84 |

| pH | 5,86 | 5,9 | 5,83 |

| Brix (ºBx) | 82 | 15,03 | 11 |

| Pol (%) | - | 12,48 | 9,95 |

| Densidad (g/L) | 1,4291 | 1,0598 | 1,0099 |

3.1 Estudio fermentativo de las mezclas de sustratos

El estudio de la fermentación con diferentes mezclas de sustratos realizado se muestra en la Tabla 2 con los resultados obtenidos en cada experimento (de Armas y col., 2020). En todas las experiencias se observó que hay consumo de sustratos por parte de los microorganismos y no hubo alteraciones en indicadores de Brix y ART. Esto indica que los sustratos empleados, cada uno por separados y combinados entre ellos con los convencionales, no tienen acción inhibidora por presencia de sales, metabolitos y otros. El consumo de azúcares fermentables es semejante al proceso convencional.

Tabla 2 Resultados de cada muestra (de Armas y col., 2020)

| JS | 120 | 11,49 | 2,30 | 32,00 |

| JS+MF | 120 | 4,34 | 3,80 | 40,00 |

| JF+JS | 120 | 4.33 | 4,30 | 55,00 |

| JF + MF | 120 | 7,50 | 5,56 | 79,00 |

| JF | 120 | 8,79 | 6,00 | 85,00 |

| MF | 120 | 9,59 | 5,50 | 75,00 |

| MF+JS+JF | 120 | 6,017 | 5,02 | 60,00 |

Los mejores resultados son los experimentos vinculados al uso del jugo de los filtros, lo que demuestra que esta corriente es adecuada para el proceso fermentativo. Por otra parte, las experiencias menos promisorias, en cuanto a los valores de respuesta, se corresponden con el uso de los jugos secundarios. Esto rechaza el criterio que la corriente de jugos secundarios puede ser usada como complemento del proceso fermentativo.

En este sentido se determinaron los modelos de la mezcla ternaria para el análisis de los parámetros finales medidos. Como variables independientes se tomaron los porcentajes de ART que aportaban los sustratos: jugo de los filtros, jugo secundario, miel y los azúcares reductores iniciales (de Armas y col., 2020).

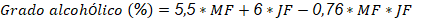

Los modelos muestran, según los coeficientes, que se obtienen mejores resultados en las formulaciones que contienen jugo de los filtros. Estos resultados permiten la toma de decisiones para evaluar otras alternativas de mayor capacidad de producción de etanol con la disponibilidad de los jugos de los filtros y secundarios de la fábrica de azúcar. Del modelo ternario de mezclas, se realizó una reducción a un modelo binario de mezcla debido al interés esencial de trabajar solamente con la mezcla de jugo de los filtros y miel (de Armas y col., 2020), quedando como se muestra en las ecuaciones 1 y 2:

Estos modelos también corroboran lo antes expresado y discutido acerca de la importancia del jugo de los filtros en la fermentación, y permiten decidir, en un análisis global, los por cientos de jugos de los filtros a utilizar en una instalación dada. Un ejemplo de ello se expresa en la Tabla 3 (de Armas y col., 2020).

Para el estudio se decidió trabajar con una mezcla de 50 % de jugo de los filtros y 50 % de miel, lo que permite eficiencias de 79 % y % alcohólicos de 5,56, ambos superiores a los obtenidos en la fermentación de 100 % de miel.

Tabla 3 Resultados de la fermentación a diferentes % de jugo de los filtros en mezcla binaria

| % Alcohólico | 6,00 | 5,73 | 5,56 | 5,625 | 5,50 |

| Eficiencia (%) | 85,00 | 79,75 | 79,00 | 76,75 | 75,00 |

Siendo la capacidad instalada en la destilería de 500 hL/d, trabajando 300 días al año y un índice de consumo de 345,00 kg de miel/hL de etanol, significan una demanda de 51 750 t de miel. Si se considera que la producción diaria de miel en condiciones normales de operación para la instalación aledaña a la destilería en estudio, según la Tabla 4, es de 103,68 t/d, se tendría disponibilidad de esta materia prima para una zafra de 120 días y 150 días, un total de 12 441,6 y 15 552 t respectivamente. Ello obliga a transportar desde otras fábricas de azúcar 39 308,4 o 36 198 t de miel respectivamente, en correspondencia con cada periodo de zafra.

Los resultados del balance de materiales para un proceso sin extracción del jugo de los filtros se calcularon por de Armas y col., (2020) y se muestran en la Tabla 4.

3.2 Ahorro de portadores energéticos por la extracción del jugo de los filtros

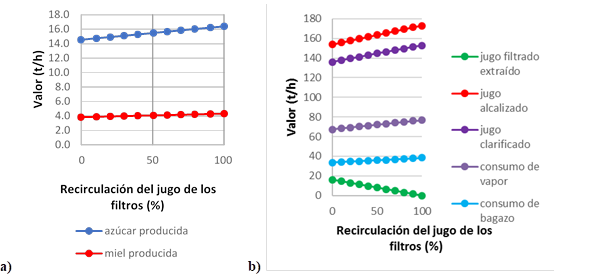

Los resultados del balance de materiales y energía permiten estimar los resultados a diferentes niveles de extracción del jugo de los filtros (Fig. 1), como lo determinaron de Armas y col., (2020).

Fig. 1 Flujos de jugos y portadores energéticos para una molida de 2 700 t/d de caña a) Productos finales, b) Corrientes intermedias

Como se observa, la extracción del jugo de los filtros da lugar a beneficios energéticos en la producción de azúcar. Unido a ello deja disponible una cantidad de azúcares fermentables en el jugo de los filtros y, con esa corriente, una apreciable cantidad de agua que puede utilizarse en la disolución de las mieles para la producción de etanol. Para lograr las formulaciones deseadas de 50 - 50 en zafra, lo que representa trabajar con 5,56 de % alcohólico y 79,00 de eficiencia, superiores a los de las fermentaciones con miel, se podrían utilizar las requeridas para 120 o 150 días de zafra. En ella se podrían consumir, según la norma de consumo, 10 350 o 12 937,5 t de jugo en periodo de zafra según el tiempo correspondiente, con ahorro de mieles equivalentes que serían suplidas por jugo de los filtros, lo que significa extraer solamente el 22,37 % del jugo de los filtros diarios, independientemente de la duración de la zafra.

3.3 Beneficio de la calidad del azúcar por la extracción del jugo de los filtros

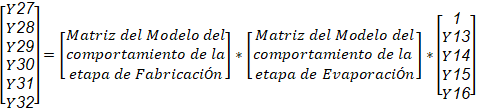

La modelación matemática del proceso realizada, al agregar los modelos específicos de cada etapa del proceso industrial, permitió pronosticar la calidad del azúcar en función de la calidad de la caña y su variación según lo propuesto por Reyes y col., (2000) y reportado por Ruano (2020).

Del modelo global desarrollado por Reyes y col., (2000) se puede establecer una relación entre la calidad del jugo claro y la calidad del azúcar, así como de las producciones de azúcar y miel, según lo expresa la siguiente ecuación (3).

Donde:

Y27: Dextrana; Y28: % Pureza; Y29: % Humedad del azúcar; Y30: Color del azúcar; Y31% Brix de la miel final; Y32: % Pol de la miel final; Y13: % Brix del jugo clarificado; Y14: % Pol del jugo clarificado; Y15: Pureza del jugo clarificado; Y16: pH del jugo clarificado.

Para ello se ha simplificado el modelo original, considerando constante y conocidos los valores de % Pol de la semilla, % Brix de la semilla y pureza de la semilla.

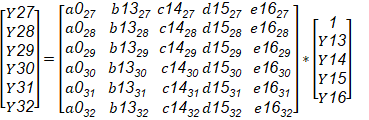

Con la matriz del sistema que caracteriza el efecto de la calidad del jugo clarificado en la calidad de las producciones, se obtuvo lo que se refleja en la ecuación 4.

Estas ecuaciones permiten determinar los valores de calidad del azúcar y las mieles finales a partir de la calidad del jugo clarificado, según sean los por cientos de extracción del jugo de los filtros. Por ello, partiendo de datos promedios de los valores de Pol y Brix en el jugo mezclado, jugo filtrado y jugo clarificado, en condiciones de operación normal, se determinaron los estimados de estos valores cuando se extrae jugo de los filtros. Los resultados se muestran en la Tabla 5.

Tabla 5 Datos de Brix y Pol a la entrada y salida de la etapa de depuración del jugo mezclado

| 14,718 | 12,122 | 12,624 | 10,36 | 14,90 | 12,682 |

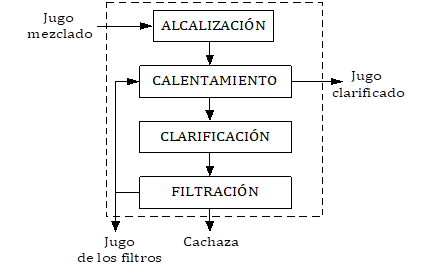

El comportamiento de Pol y pureza del jugo clarificado, a diferentes niveles de extracción del jugo de los filtros, fue determinado a partir de los balances en la etapa de clarificación y filtración (Fig. 2).

Los balances parciales de azúcar y de sólidos en la etapa de purificación, se pueden determinar en base a los valores promedios de los valores de Pol y Brix en las corrientes de la Fig. 2 referidos en la Tabla 5. Además, en estos cálculos se deben considerar valores de cantidad media de cachaza y del flujo de jugo mezclado para diferentes por cientos de extracción del jugo de los filtros. Los resultados para estas condiciones se resumen en la Tabla 6.

Tabla 6 Resultados de los cambios de la calidad del azúcar cuando se extraen diferentes proporciones del jugo de los filtros

|

|

|

|

||

|---|---|---|---|---|

| Pureza (%) | 99,176 | 99,173 | 99,175 | 99,186 |

| Humedad (%) | 9,70 | 10,15 | 10,77 | 10,80 |

| Dextrana (ppm) | 177,31 | 173,05 | 174,58 | 168,61 |

| Color (U. color ICUMSA) | 1 134,42 | 1 092,11 | 1 094,90 | 1 086,23 |

Para una molida de 2 700 t/d se determinan los valores correspondientes a los por cientos de extracción del jugo de los filtros como se muestra en la Fig. 3, los cuales están relacionados con los cambios de flujos que tienen las corrientes representadas en la Fig. 1 b).

Se observa que el Pol del jugo clarificado aumenta con la extracción del jugo de los filtros, el Brix lo hace también, pero en menor proporción, y ello conlleva que la pureza del jugo clarificado aumente con la referida extracción.

3.4 Estimado de costos inversionistas

3.4.1 Valor de la inversión para recircular el jugo de los filtros

Una estimación de los costos de equipamiento para una destilería de 500 hL se reporta en la Tabla 7, según Estévez (2003). En la misma se actualizan los valores inversionistas requeridos para realizar la inversión en el año 2022, auxiliándose de los métodos propuestos por (Peters y Timmerhaus (2006).

Tabla 7 Actualización de los valores inversionistas de los sistemas necesarios para la extracción del jugo de los filtros

| Inversión total | 500 hL/d | 320 213,63 USD | 490 727,45 USD |

* Índice de costo en 2003: 400

** Índice de costo estimado en 2022: 613

3.4.2 Valor de la inversión para intensificar la instalación de azúcar refino

El valor de la segunda etapa en la refinería de azúcar crudo se determinó en base al costo de una inversión antes realizada (IPROYAZ, 2018), aplicando metodología de Peters y Timmerhaus (2006) y se muestra en la Tabla 8.

Tabla 8 Valor estimado de la inversión en la segunda etapa de la refinería de azúcar crudo

|

|

|||

|---|---|---|---|

| Inversión total | 1 898 700,96 | 1 095 702,28 | 1 134 570,10 |

*Aplicando regla de la punto seis con índice de costo en 2018: 592.

** Índice de costo estimado en 2022: 613.

3.4.3 Estimado de efectos económicos como resultado de la innovación

Como se ha reportado, la utilización del jugo de los filtros sustituyendo mieles permite disminuir el impacto ambiental en las vinazas de destilería (Santos y col., 2003). Ello permite que se obtenga un azúcar crudo de mejor calidad y, por lo tanto, un mejoramiento en el azúcar refino. El uso de azúcar refino de calidad en la producción de glucosa por vía enzimática permite beneficios tecnológicos en este proceso (Cortés y col., 2020b).

En el estudio económico se evaluaron los efectos de zafras de 120 o 150 días en USD/a. Para el análisis de las inversiones se consideraron las alternativas de realizar instalaciones de extracción para todos los jugos o para solamente el 25 %, destinándolo a la producción de etanol. En la Tabla 9 se resumen los efectos económicos de las inversiones propuestas.

Tabla 9 Resumen de los efectos económicos de las inversiones tecnológicas propuestas

|

|

|

||

|---|---|---|---|

| Favorables | |||

| Disminución de los consumos de mieles | 496 800,00 | 621 000,00 | |

| Ahorro de transportación de mieles | 217 350,00 | 271 687,50 | |

| Ahorro del consumo de bagazo | 470 015,76 | 587 519,70 | |

| Ahorro de agua en las producciones de etanol | 78 318,00 | 97 897,50 | |

| Subtotal para inversión de jugo de los filtros | 1 262 483,00 | 1 578 103,50 | |

| Disminución de los costos del azúcar refino | 327 856,96 | 327 856,96 | |

| Ahorro de transportación de azúcar refino | 86 785,71 | 86 785,71 | |

| Incremento de fondos exportables por azúcar refino | 2 040 000,00 | 2 040 000,00 | |

| Subtotal inversión en instalación de azúcar refino | 2 454 642,60 | 2 454 642,60 | |

| Total | 3 717 125,60 | 4 032746,10 | |

| Desfavorables | |||

| Azúcar crudo dejada de producir | 367 488,00 | 459 360,00 | |

3.4.4 Determinación del periodo de recuperación de las inversiones

Los periodos de recuperación al descontado (PRD) de las dos inversiones por separado, y de forma conjunta, se presentan en la Tabla 10.

Tabla 10 Periodo de recuperación de las inversiones

| PRD (años) | 2,5 | 1,5 | 2 | 1 | 2,3 | 2,4 | 2 | 2,9 | 0,9 |

IT: Inversión total; IP: Inversión parcial

Se observa que las inversiones son rápidamente recuperables desde el punto de vista económico. La inversión del jugo de los filtros, independientemente de su beneficio a la producción de refino y con ello glucosa, lo es también por su notable beneficio energético. Con estos resultados, es recomendable considerar la capacidad extractiva de estas corrientes para aprovecharlas en otras producciones de alto valor agregado, teniendo con ello un verdadero enfoque estratégico según lo propuesto en de Armas y col., (2020). Además, las inversiones deben realizarse con una proyección de futuro para lograr el desarrollo del complejo azucarero industrial en el concepto de una biorrefinería, como lo expresa de Armas (2019).

CONCLUSIONES

Es factible estimar las diferentes calidades del jugo de los filtros según se definen desiguales niveles de extracción de esta corriente.

La extracción del jugo de los filtros permite beneficios de calidad en la fábrica de azúcar con destilería, y permite obtener un azúcar de mayor calidad, favoreciendo el proceso de refinación y utilidad en la producción de glucosa.

El orden de ejecución de las inversiones debe realizarse con una proyección de futuro del desarrollo como biorrefinería, con un aprovechamiento mayor de todas las posibilidades de extracción de jugos de los filtros y eventuales inversiones ya realizadas.