INTRODUCCIÓN

El objetivo principal de la generación de vapor es producir vapor a una presión mayor a la atmosférica, para aprovechar la energía que posee en tales condiciones y cubrir las necesidades de la fábrica. El calor necesario para evaporar el agua proviene de la energía liberada en el proceso de oxidación del combustible. Dicha liberación de energía se manifiesta en forma de calor (calor de combustión) y se transfiere al agua por mecanismos de radiación, convección y conducción (Borroto y Rubio, 2010).

La eficiencia térmica de un generador expresa el grado de aprovechamiento de la energía del combustible para producir vapor, por lo que se considera una de las principales variables a evaluar en el estudio de esta etapa.

La simulación es una herramienta básica en la ingeniería de procesos, esencial en la elaboración de mejores diseños, automatización, control y en la optimización; a partir de localizar los problemas y predecir comportamientos (Valderrama et al., 2012). Una vez desarrollado un modelo de simulación válido, se pueden determinar los problemas existentes en un proceso y evaluar diferentes modificaciones sin afectar al sistema real (Amin et al., 2013).

Deghal y colaboradores (Deghal et al., 2019) realizan un análisis comparativo de las ventajas y desventajas de la aplicación de la modelación y simulación de generadores de vapor. Destacan el papel de las herramientas computacionales como vía eficaz para la búsqueda de las condiciones óptimas de operación y su control.

El proceso de producción de etanol se caracteriza por ser gran consumidor de agua y energía (Jobson, 2014). En este sentido la etapa de generación de vapor es clave, los problemas existentes afectan la eficiencia del proceso por lo que, contar con herramientas para su estudio, es esencial. En la actualidad no se cuenta con un modelo para la evaluación de la generación de vapor en la destilería de etanol estudiada, por lo que en este trabajo se propone como objetivo obtener un modelo de simulación en Aspen Hysys de la etapa de generación de vapor que permita la evaluación de la operación y el análisis de modificaciones futuras.

MATERIALES Y MÉTODOS

2.1 Obtención del modelo de simulación

El desarrollo de una simulación eficaz depende de la correcta selección de los componentes y del paquete de propiedades (Hemptinne, 2012). En este trabajo, para la simulación del proceso de generación de vapor, se empleó el simulador Aspen Hysys v10.0 (Aspen Hysys, 2020). La composición del petróleo se reporta comúnmente de acuerdo al análisis elemental del combustible. Para la simulación del petróleo crudo utilizado en la planta (PCM 1 400) se seleccionaron los componentes que se muestran en la Tabla 1 distribuidos por fracciones. Para la composición de las parafinas presentes en el petróleo crudo se utilizaron los valores informados por Abeledo (2020) y para los compuestos de las restantes fracciones se consideraron las composiciones reportadas por Riazi (2005).

Tabla 1 Composición másica del crudo PCM 1 400 modelo

| Agua | 0,01 | H2O | |

| Parafinas | n-pentano | 0,74 | C5H12 |

| n-hexano | 0,67 | C6H14 | |

| n-heptano | 1,48 | C7H16 | |

| n-octano | 2,11 | C8H18 | |

| n-nonano | 1,66 | C9H20 | |

| n-decano | 3,06 | C10H22 | |

| n-C11 | 3,95 | C11H24 | |

| n-C12 | 5,96 | C12H26 | |

| n-C13 | 6,16 | C13H28 | |

| n-C14 | 8,66 | C14H30 | |

| n-C15 | 19,49 | C15H32 | |

| n-C16 | 15,55 | C16H34 | |

| n-C17 | 10,07 | C17H36 | |

| n-C18 | 13,41 | C18H38 | |

| n-C19 | 4,01 | C19H40 | |

| Subtotal | 96,98 | - | |

| Olefinas | Penteno | 0,15 | C5H10 |

| Naftenos | Ciclopentano | 0,15 | C5H10 |

| Metilciclopentano | 0,15 | C6H12 | |

| Ciclohexano | 0,01 | C6H12 | |

| Subtotal | 0,31 | - | |

| Aromáticos | Benceno | 0,35 | C6H6 |

| Asfálticos | Oxigenados (Furano) | 0,73 | C4H4O |

| (Nitrogenados) Piridina | 0,48 | C5H5N | |

| (Sulfurados) Tiofeno | 0,99 | C4H4S | |

| Subtotal | 2,2 | - | |

Para la estimación de las propiedades, se seleccionó el paquete de propiedades Peng Robinson para los gases de combustión a bajas presiones y en el caso del agua pura NBS Steam (Haydary, 2019).

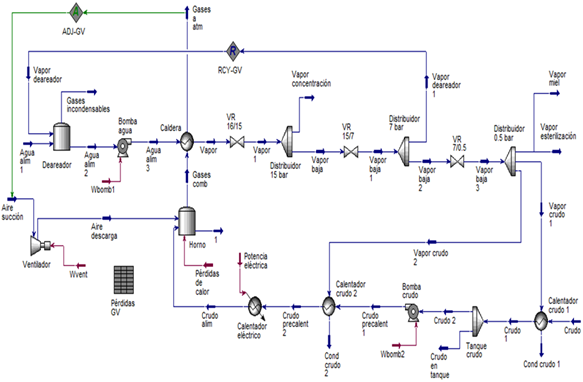

Para la simulación del generador de vapor se emplearon dos módulos: Tanque que representa el horno (Horno) y el módulo Intercambiador de calor para simular la caldera (Caldera). Para la simulación de los equipos auxiliares se seleccionaron: el módulo Compresor que se empleó para el ventilador de aire (Ventilador), Tanque se utilizó para el deareador (Deareador), Bomba se empleó para la bomba del agua de alimentación (P-GV), Válvula se utilizó para las válvulas reductoras de presión de la línea de vapor (VR-16/15, VR-15/7 y VR-7/5), Divisor para las divisiones de flujo en la línea de vapor (Distribuidor 1,5 MPa, Distribuidor 0,7 MPa y Distribuidor 0,5 MPa), Calentador para la simulación del calentador eléctrico del crudo (Calentador eléctrico) y el Intercambiador de calor para simular el precalentador de crudo (Calentador crudo). El módulo Ajuste (ADJ-GV) se empleó para ajustar la temperatura (230 0C) de los gases de chimenea (corriente Gases a atm) manipulando el flujo másico de aire. La eficiencia adiabática de las bombas de agua de alimentación y crudo se consideró 70 % según lo reportado por varios autores (Fukushima et al., 2019; Palacios-Bereche y Nebra, 2009). En la Tabla 2 se muestran los datos empleados para la simulación.

Tabla 2 Datos de las corrientes para la simulación

| Aire succión | 101,3 | 30 | - | 5 167 | Molar Oxígeno 21 % Nitrógeno 79 % |

|---|---|---|---|---|---|

| Aire descarga | 113,4 | - | - | - | - |

| Crudo | 101,3 | 28 | - | 375,3 | Tabla 1 |

| Crudo precalentado | - | 60 | - | - | - |

| Crudo alimentado | - | 90 | - | - | - |

| Agua alim1 | 101,3 | 28 | - | Agua 100 % | |

| Agua alim2 | - | - | - | 6 020 | Agua 100 % |

| Agua alim3 | 1 500 | - | - | - | - |

| Vapor | 1 600 | - | 1 | - | - |

| Vapor deareador | 700 | 177,6 | - | 1 470 | Agua 100 % |

| Vapor concentración | - | - | - | 4 200 | - |

| Vapor miel | - | - | - | 50 | - |

| Vapor esterilización | - | - | - | 150 | - |

| Vapor crudo | - | - | - | 150 | - |

Se consideró que para los módulos VR-16/15, VR-15/7 y VR-7/5, ΔP = 100 kPa, 800 kPa, 200 kPa respectivamente. Se insertó ΔP = 0 kPa en el caso del módulo Caldera para la coraza, para el Calentador eléctrico y para el Calentador de crudo en tubos y coraza. Para la bomba de crudo se suministró una potencia de 0,5 kW.

Las reacciones involucradas en el proceso (Tabla 3) se insertaron en el módulo Horno que es donde ocurre la combustión. Se fijó un 98 % de conversión para considerar las pérdidas por combustión incompleta por causas mecánicas (Palacios-Bereche & Nebra, 2009). El modelo de simulación obtenido se muestra en la Figura 1.

Tabla 3 Reacciones químicas que ocurren en la etapa de generación de vapor

| C5H12 + 8 O2 → 5 CO2 + 6 H2O | C5H12 | C16H34 + 24,5 O2 → 16 CO2 + 17 H2O | C16H34 |

| C6H14 + 9,5 O2 → 6 CO2 + 7 H2O | C6H14 | C17H36 + 26 O2 → 17 CO2 + 18 H2O | C17H36 |

| C7H16 + 11 O2 → 7 CO2 + 8 H2O | C7H16 | C18H38 + 27,5 O2 → 18 CO2 + 19 H2O | C18H38 |

| C8H18 + 12,5 O2 → 8 CO2 + 9 H2O | C8H18 | C19H40 + 29 O2 → 19 CO2 + 20 H2O | C19H40 |

| C9H20 + 14 O2 → 9 CO2 + 10 H2O | C9H20 | C5H10 + 7,5 O2 → 5 CO2 + 5 H2O | C5H10 |

| C10H22 + 15,5 O2 → 10 CO2 + 11 H2O | C10H22 | C6H12 + 9 O2 → 6 CO2 + 6 H2O | C6H12 |

| C11H24 + 17 O2 → 11 CO2 + 12 H2O | C11H24 | C6H12 + 9 O2 → 6 CO2 + 6 H2O | C6H12 |

| C12H26 + 18,5 O2 → 12 CO2 + 13 H2O | C12H26 | C6H6 + 7,5 O2 → 6 CO2 + 3 H2O | C6H6 |

| C13H28 + 20 O2 → 13 CO2 + 14 H2O | C13H28 | C4H4O + 4,5 O2 → 4 CO2 + 2 H2O | C4H4O |

| C14H30 + 21,5 O2 → 14 CO2 + 15 H2O | C14H30 | C5H5N + 4,5 O2 → 4 CO2 + 2 H2O | C5H5N |

| C15H32 + 23 O2 → 15 CO2 + 16 H2O | C15H32 | C4H4S + 4,5 O2 → 4 CO2 + 2 H2O | C4H4S |

Se consideraron 2,5 % de pérdidas por incombustión química y 0,5 % de pérdidas al medio exterior por radiación y convección, según lo referido por Palacios-Bereche y Nebra (Palacios-Bereche y Nebra, 2009).

Para la validación del modelo de simulación, primeramente, se realizó la validación del petróleo crudo empleado a partir de la composición elemental calculada y las propiedades obtenidas con el simulador respecto a lo reportado para este tipo de crudo (PCM 1 400) por el Centro de Investigaciones del Petróleo (CEINPET).

En el caso de la validación del petróleo crudo simulado se determinó la composición elemental correspondiente a la composición por componentes mostrada en la Tabla 1. A partir de la fórmula química global para determinar la cantidad de átomos de carbono, hidrógeno, oxígeno y nitrógeno presentes, y considerando la masa molar de los mismos se determinó el porcentaje elemental de cada átomo por compuesto; y de esta forma a partir de la composición másica seleccionada se calculó la composición elemental del petróleo crudo.

De acuerdo con Barlas (Barlas, 1996) para aceptar un modelo como válido el error de validación debe ser menor del 5 %. Es por ello que, en este trabajo, para la validación de la etapa de generación de vapor se utilizó el porcentaje de error relativo para determinar la confiabilidad del modelo. La validación de la etapa de generación de vapor se realizó a partir de la comparación de los resultados de la simulación con los datos reales de la planta.

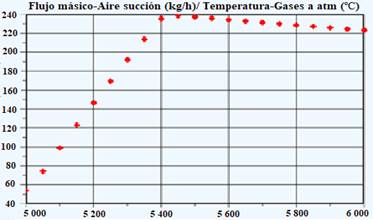

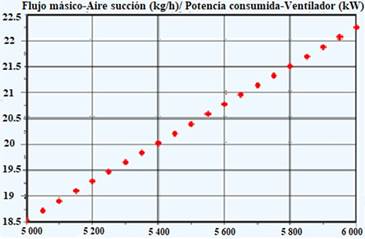

Por interés de la planta se realizó un estudio de caso, apoyado en el modelo de simulación validado, para determinar el flujo de aire necesario para alcanzar la temperatura requerida de los gases de chimenea y la influencia sobre la potencia consumida por el ventilador. Se tomó como intervalo de la variable independiente, un flujo másico de aire succionado entre 5 000 y 6 000 kg/h, con un paso de 50 kg/h.

RESULTADOS Y DISCUSIÓN

3.1 Validación del modelo de simulación

En la Tabla 4 se muestran los resultados obtenidos para la validación del petróleo crudo simulado.

Tabla 4 Validación del petróleo crudo modelo

| Composición elemental (%) | Carbono | 85 | 84,33 | 0,67 |

| Hidrógeno | 13 | 15,03 | 2,03 | |

| Oxígeno | 0,70 | 0,18 | 0,52 | |

| Nitrógeno | 0,08 | 0,08 | 0,00 | |

| VCI (MJ/kg) | 41,87 | 44,07 | 2,20 | |

| Relación C/H | 6,54 | 5,61 | 0,93 | |

Los parámetros calculados en comparación con los reportados por el CEINPET presentan diferencias. En el caso del valor calórico inferior (VCI), variable de interés en este sistema, el error relativo es de 5,25 %, por lo que, al ser el crudo simulado energéticamente similar al real, las diferencias existentes en la composición no afectan los resultados de la simulación, lo que se demuestra en la validación del modelo de simulación. En la Tabla 5 se plantean los resultados de la validación de la etapa de generación de vapor.

Tabla 5 Comparación de los resultados de la simulación de generación de vapor

| Temperatura del agua de alimentación a la caldera (ºC) | 100 | 100,3 | 0,3 |

| Potencia requerida por el ventilador de aire (kW) | 19,98 | 19,98 | 0,00 |

| Consumo del calentador eléctrico de crudo (kW) | 7,0 | 7,04 | 0,57 |

| Temperatura del vapor generado (ºC) | 200 | 201,4 | 0,70 |

| Flujo másico de vapor de calentamiento al deareador (kg/h) | 1 500 | 1 470 | 2,00 |

| Temperatura del vapor a concentración (ºC) | 198,3 | 199 | 0,35 |

Como se observa en la Tabla 5 se verificó el modelo de simulación con un error relativo máximo de 2,0 %. Por los resultados obtenidos se puede plantear que el modelo de simulación obtenido representa adecuadamente el sistema. En la simulación de la etapa se obtuvo una eficiencia térmica del generador de vapor de 86,3 %, resultado acorde a lo planteado en (Calderas MYRGGO, 2020) para calderas con cámara posterior húmeda de retorno de gases y fogón corrugado, que garantizan valores ≥ 85 % dependiendo de las condiciones de operación. El flujo de aire requerido es de 5 388 kg/h y el índice de generación obtenido de 16,04 kg vapor/kg combustible, resultado similar al intervalo (15,04-16,61 kg vapor/kg combustible) referido en (Zhengzhou Boiler Group, 2020).

3.2 Caso de estudio

En la Figura 2 se observa que la influencia del flujo de aire sobre la corriente temperatura de los gases a atmósfera no es constante en todo el intervalo estudiado. Se aprecia una relación lineal directa hasta los 5 450 kg/h; a partir de este punto, ocurre un ligero descenso en la temperatura de los gases con el aumento del flujo de aire. Este comportamiento es debido al incremento en el volumen de gases dado el exceso de oxígeno y nitrógeno incorporado que absorben energía liberada en la combustión, con lo que la temperatura en el horno es menor. Esta menor temperatura de los gases disminuiría las pérdidas por concepto de calor sensible en el generador de vapor (Valles y col., 2014).

Para lograr la temperatura requerida de los gases de chimenea, el flujo de aire succionado debe mantenerse entre 5 370-5 390 kg/h o de 5 650-5 800 kg/h.

Por otra parte, si se analiza la influencia del flujo de aire sobre la potencia requerida por el ventilador se observa una relación lineal directa en todo el intervalo estudiado (Figura 3). Por cada 200 kg/h de aire succionado que se aumente, se incrementa entre un 3,5-4,1 % la potencia requerida. En este caso para los flujos de aire obtenidos la potencia requerida varía entre 19,5-19,98 kW y 21,0-21,5 kW respectivamente. Como la capacidad del ventilador existente en la planta es de 19,98 kW no se puede suministrar un flujo superior a 5 390 kg/h.

Por esta razón, de los dos intervalos de posibles para el flujo de aire, para mantener la temperatura de los gases de combustión en los valores requeridos, sólo se podrá trabajar con este ventilador en el intervalo 5 370-5 390 kg/h.

CONCLUSIONES

Se comprobó que el petróleo crudo simulado es similar al real, se verificó que el modelo de simulación representa adecuadamente el sistema, ya que, en comparación con los datos reales de la planta, los errores relativos son menores que 2,0 %.

La obtención de un modelo de simulación válido de la etapa de generación de vapor permite evaluar el comportamiento de las principales variables del proceso y el estudio futuro de alternativas de mejoras.

Se determinó que la eficiencia del generador de vapor es de 86,3 %, el índice de generación de vapor de 16,04 kg vapor/kg combustible y el flujo de aire de 5 388 kg/h.

Se obtuvo que existe una relación lineal directa entre el flujo de aire succionado y la potencia requerida por el ventilador en todo el intervalo estudiado, dada la potencia máxima del ventilador, el flujo de aire no puede superar los 5 390 kg/h.