INTRODUCCIÓN

La sosa gastada o agua sulfurosa alcalina es un efluente cáustico residual que se genera en distintos procesos de la industria petrolera, se caracteriza por su valor alto de pH (entre 12 y 13) y un color de ámbar a negro. La sosa gastada tiene un alto olor, generalmente sulfítico, puede contener altos niveles de sulfuro, mercaptano y fenol (Hawari et al., 2015) y alta toxicidad; en fin, es considerada como residuo peligroso (Seyedin & Hassanzadeganroudsari, 2018).

La generación de sosas gastadas depende del tamaño y tipo de procesos de las refinerías, los efluentes de sosa gastada se generan en los procesos de tratamiento cáustico para la producción de nafta, gas licuado del petróleo, turbosina, queroseno, gasolina, en los procesos de endulzamiento o desulfuración de gas destilados intermedios y ligeros. Dependiendo del proceso que provengan, las sosas gastadas se pueden clasificar en tres grupos: sosas gastadas fenólicas, nafténicas y sulfurosas (Jaafarzadeh et al., 2016; Yadav et al., 2016).

En la refinería de Cienfuegos las corrientes actuales de sosa gastada provienen de la unidad de fraccionamiento de gases (finales ligeros) y de la unidad de endulzamiento de queroseno (Merox). De acuerdo con (Sibello-Hernández, 2016) en estas plantas se genera un efluente sulfuroso alcalino que posee elevada concentración de contaminantes que la Planta de Tratamiento de Residuales (PTR) existente no tiene la potencialidad de asumir ya que solo posee un tratamiento físico-químico, esto trae consigo que la calidad del efluente final incumpla con las regulaciones establecidas por las normas cubanas, entre ellas la norma (NC-521, 2007), (Vertimientos de aguas residuales a la zona costera y aguas marinas - Especificaciones) para el vertimiento a la Bahía. La norma cubana (NC-27, 2012) que regula el vertimiento de aguas residuales a las aguas terrestres y alcantarillado. También la norma cubana (NC-827, 2012) (Agua potable-Requisitos sanitarios).

El efluente alcalino unido al efluente sulfuroso es enviado a la Planta de Tratamiento de Residuales (PTR) y luego dosificado en pequeñas cantidades al sistema de tratamiento II, disminuyendo la concentración del mismo. Así se reduce el impacto que provocan grandes concentraciones contaminantes en la PTR, pero no mitiga los efectos del efluente debido a que en dicha planta solo existe un tratamiento químico-físico que se resume en la separación de sólidos e hidrocarburos del efluente, sin degradar la materia orgánica. Por consiguiente, el objetivo de esta investigación es evaluar oportunidades de mejoras operacionales en los procesos que generan residuales sulfurosos alcalinos en Refinería Cienfuegos S.A que permitan una reducción de los mismos en ausencia del tratamiento de sosa gastada.

MATERIALES Y MÉTODOS

En los procesos de refinación de petróleo se obtienen como residuales aguas contaminadas por el contacto directo de la misma con los diferentes productos de la refinación, por ejemplo, los residuales cáusticos como consecuencia de la utilización de soluciones de NaOH (sosa cáustica) para los tratamientos secundarios de algunos productos de la refinación, tales como gas licuado del petróleo (GLP), nafta y turbo combustible. Estos tratamientos tienen como objetivo obtener estándares de calidad para la comercialización de dichos productos. En consecuencia, se debe lograr la disminución de emisiones de residuales cáusticos en aras de minimizar el impacto ambiental resultante de los procesos de refinación.

En el caso de estudio se abordan distintos cambios operacionales o de variables de los procesos que generan sosa gastada para reducir los contaminantes de dicho efluente antes de llegar a la Planta de Tratamiento de Residuales (PTR). Por consiguiente, para lograr una valoración integral de cada cambio operacional o de las variables del proceso y para la selección final de una de ellas, se elaboró un diagrama causa-efecto y se analizaron cada causa y sub-causa a través del criterio de expertos utilizando el método Delphi para su selección.

2.1 Diagrama causa-efecto

El diagrama causa-efecto es una forma de organizar y representar las diferentes teorías propuestas sobre las causas de un problema. Se conoce también como diagrama de Ishikawa o diagrama espina de pescado y se utiliza en las fases de diagnóstico y solución de la causa (Carmona y col., 2019).

Este diagrama es un vehículo para ordenar, de forma muy concentrada, todas las causas que supuestamente pueden contribuir a un determinado efecto. Permite, por tanto, lograr un conocimiento común de un problema complejo, sin ser nunca sustitutivo de los datos. Es importante ser conscientes de que los diagramas de causa-efecto presentan y organizan teorías. Solo cuando estas teorías son contrastadas con datos se puede probar las causas de los fenómenos observables (Francisco y col., 2006).

Para elaborar el diagrama causa-efecto se realizó una caracterización del efluente cáustico que se emiten en los procesos de la S-400 (Fraccionamiento de gases) y en la Unidad MEROX (Endulzamiento de Turbo Jet). Luego se realizó una tormenta de ideas, y con el aporte de los expertos, seleccionados mediante el método Delphi, se identifican las causas que provocan la excesiva producción de residuales sulfurosos alcalinos y se identifican las principales oportunidades de mejoras.

2.2 Metodología para el análisis del criterio de expertos

El método Delphi se basa en el principio de la inteligencia colectiva y consiste en la aplicación sucesiva de cuestionarios a un grupo de expertos en varias rondas. Entre cada ronda se analizan estadísticamente los resultados y se compilan las respuestas en nuevos cuestionarios que, a su vez, son redistribuidos a los expertos nuevamente. El grupo de expertos, debate de manera anónima, esto para evitar los efectos de líderes, la importancia y pertinencia de los criterios seleccionados; obteniendo el consenso por un procedimiento matemático de agregación de juicios individuales utilizando cuestionarios. El proceso se detiene cuando se logra el consenso o la estabilidad de los resultados (Cortés e Iglesias, 2004).

2.2.1 Lanzamiento del estudio

Para la selección del experto se tendrá en cuenta la experiencia, el nivel de información que pueda aportar y el nivel técnico que tenga. Este método posee un procedimiento matemático y estadístico que permite validar la fiabilidad del criterio de los expertos mediante el coeficiente Kendall (ω). Esta es la técnica más versátil ya que puede aplicarse para determinar y evaluar las características que no pueden ser medidas por medios de medición. También se utiliza para realizar la primera gran expansión en el diagrama Causa-Efecto (Santana, 2017).

Se determina el número de expertos que participarán mediante la siguiente expresión (Ecuación 1):

Donde:

n: Cantidad o número de expertos.

p: Proporción de error que se comete al hacer estimaciones del problema con la cantidad de expertos (este valor es decidido por el investigador, aunque se recomienda valores por debajo del 10 %). En este caso p = 0,02

i: Precisión del experimento. Debe ser i ≤ 0,12. En este caso i = 0,091

k: Constante que depende del nivel de significación estadística (1-α), que se obtiene a través de la Tabla 1, tomada de (Cortés e Iglesias, 2004), en este caso se trabaja con 3,8416.

Para medir la calidad del panel se pueden emplear distintos procedimientos que permiten estimar el nivel de conocimiento experto (Landeta y Barrutia, 2011). Una primera posibilidad tiene en cuenta indicadores indirectos como son las publicaciones sobre el tema, citas recibidas, años de experiencia, formación, puestos ocupados, dedicación y trayectoria profesional, etc. Otra alternativa, con diferencia la más empleada dada su facilidad de uso, es la autovaloración del grado de conocimiento por parte del propio experto, quien al responder a un conjunto de preguntas expresa su grado de conocimiento sobre el objeto de investigación. En este sentido, se ha propuesto el denominado índice de Competencia Experta (K) (Blasco y col., 2010). Para calcular este índice, se emplea el siguiente parámetro: K= ½ (Kc + Ka), donde (Kc) es el «Coeficiente de conocimiento» que tiene el experto acerca del tema de investigación y (Ka) es el «Coeficiente de argumentación» o fuentes de criterio de cada experto. El primero de ellos (Kc) se calcula a partir de la autovaloración que realiza el propio experto en una escala 0-10, multiplicado por 0,1. En cambio, el (Ka) se obtiene a partir de la auto-asignación por parte del experto de puntuaciones a distintas fuentes de argumentación en las que se basa su conocimiento experto (análisis teórico sobre la temática, la experiencia profesional, participación en proyectos de investigación, entre otras). El resultado del índice de Competencia Experta es una puntación en una escala 0-1, donde a partir de 0,8 puntos se considera un valor alto de competencia experta (López, 2018).

RESULTADOS Y DISCUSIÓN

3.1 Resultados de la selección de los expertos por el método Delphi

Para el desarrollo de la investigación se analizaron 26 candidatos propuestos, como resultado se obtuvo que ninguno presenta evaluación de baja competencia, mientras que 17 presentan competencia media y 9 resultan evaluados de alta competencia, siendo estos últimos los seleccionados.

3.2 Resultados del Diagrama Causa-Efecto

Para obtener la información se aplicaron las técnicas de Tormentas de ideas, Técnica de observación, la técnica de entrevista y la consulta con los expertos, cuya información permitió elaborar el siguiente Diagrama de Ishikawa o Causa-Efecto (Figura 1).

En este diagrama se puede realizar el análisis de cada una de las causas fundamentales y sus sub-causas para identificar las de mayor incidencia y sobre ellas proponer las mejoras.

3.2.1 Causa 1. Materiales

Sub-causa 1. Materia prima con alto contenido de compuestos sulfurados.

Oportunidad de Mejora 1

Se recomienda mantener un control en la temperatura de fraccionamiento en la T-401 que permita un mínimo n-pentano en el GLP. Teniendo en cuenta que en el laboratorio no existe método de ensayo ni equipo para determinar la cantidad de dimetil sulfuro y sí para determinar la cantidad de n-pentano, esta medida debe ser suficiente para que el dimetil sulfuro quede en el corte de nafta PIE-70 estable y no en el GLP, debido a que sus temperaturas de ebullición son muy cercanas, (n-pentano 36,1 °C, dimetil sulfuro 37,0 ºC). El contenido de n-pentano en el GLP no puede pasar de 1,5% v/v y en algunos casos se produce con 0 % v/v de n-pentano por exigencia del cliente final Empresa Moa, Níquel de Cuba.

3.2.2 Causa 2. Instrumentos de control

Sub-causa 2. Indicadores de nivel en los tambores 1,2 D-402.

Oportunidad de Mejora 2

Ejecutar una modificación en el proyecto para bajar la toma inferior del instrumento con el fin de tener un control eficaz en el proceso de vaciado de ambos tambores.

3.2.3 Causa 3. Laboratorio

Sub-causa 3. Métodos de ensayo

Oportunidad de Mejora 3

Para determinar la concentración de NaOH midiendo su alcalinidad, es necesario resolver el problema de la alcalinidad presente debido a las sustancias con reacciones básicas disueltas, para esto se pueden utilizar dos métodos.

3.2.4 Causa 4. Proceso

Sub-causa 4.1. Diseño de la instalación. (Fraccionamiento de gases)

Oportunidad de Mejora 4

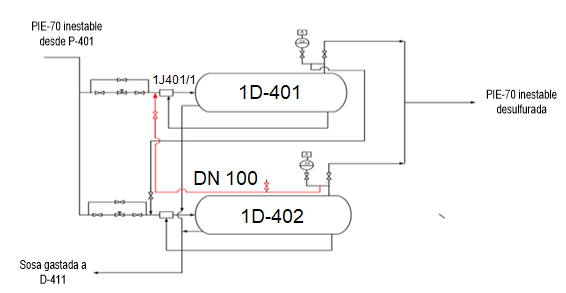

Se propone una modificación en el sistema de tratamiento para crear la facilidad de operar indistintamente como primera etapa un tambor u otro. Para esto se propone el montaje de un tramo de tubería y una válvula desde la línea DN 100 que descarga a la atmósfera del tambor 2D-402 a la entrada del tambor 1D-402 antes del eyector 1J401/1. Esto dará la posibilidad de un cuarto esquema de trabajo, por lo que se podrá operar uno de los dos tambores indistintamente en primera etapa en serie con el otro. En la Figura 2 en rojo se identifica la propuesta.

Sub-causa 4.2. Diseño de la instalación. (Fraccionamiento de gases).

Oportunidad de Mejora 5

Es necesario realizar interconexiones para solo tratar el GLP con sosa cáustica para ello hay que tener en cuenta si con los equipos existentes se puede lograr dicha variante. (Figura 3)

Figura 3 Diagrama de flujo planta de fraccionamiento de gases (S-400) con la implementación para solo tratar con sosa cáustica el GLP

Para esta oportunidad de mejora se realizó una estimación del costo total a partir de la metodología propuesta en Peters y Timmerhaus, (2003) obteniéndose un costo de 400 509,60 MN.

Subcausa 4.3. Endulzamiento de Turbo Jet (Planta Merox).

Oportunidad de Mejora 6

Disminuir el flujo de sosa cáustica para así disminuir la producción de sulfurosos alcalinos.

Evaluación Técnica de la planta de tratamiento cáustico

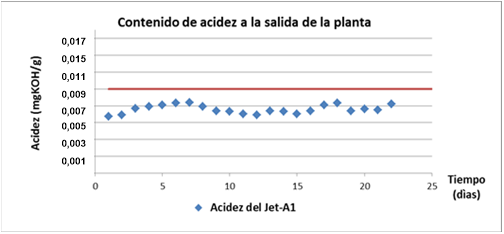

Contenido de acidez Vs flujo de sosa cáustica (20 %)

En la Figura 4 se muestra la tendencia del contenido de acidez en el combustible de aviación Jet-A1 a la salida de la planta de tratamiento cáustico con un ajuste del flujo de recirculación de sosa cáustica del 20 % del flujo máximo (637 L/h) de la bomba lo que corresponde a 127,4 L/h, se puede apreciar que con la bomba trabajando al 20 % disminuyó apreciablemente la reserva de calidad que existía en este parámetro, para este caso los valores de acidez estuvieron entre 0,0077 y 0,0094 con un promedio de 0,0086 mg KOH/g de producto indicando esto que no es recomendable seguir disminuyendo el flujo de sosa cáustica debido a que pudiera incumplirse puntualmente con la especificación establecida.

3.3 Efecto económico al utilizar las variantes

En la Tabla 2 se realiza un resumen del gasto económico que produce el consumo de sosa cáustica y del ahorro que se puede alcanzar con la aplicación de las variantes propuestas anteriormente.

Tabla 2 Balance económico del consumo de sosa cáustica

|

|

|

|

|

|

|

|

|

|---|---|---|---|---|---|---|---|

| S-400 (15 %) | 160,00 | 222,11 | 35 537,60 | 48,00 | 222,11 | 10 661,28 | 24 876,32 |

| Merox (0,5 %) | 228,96 | 8,90 | 2 037,74 | 89,28 | 8,90 | 794,59 | 1 243,15 |

| Total | 388,96 | ---- | 37 575,34 | 137,28 | ---- | 11 455,87 | 26 119,47 |

3.4 Comparación de la producción de sulfurosos alcalinos sin y con las variantes de operación propuestas

3.4.1 Producción de sulfurosos alcalinos sin las variantes propuestas

Teniendo en cuenta los índices de consumos reales de la planta de fraccionamiento de gases el consumo de sosa cáustica fue de 222 L/h, para el caso de la planta de tratamiento cáustico trabajando la bomba al 50 % de la embolada la producción de sulfurosos alcalinos corresponde a 318 L/h, para un total entre las dos plantas de 540 L/h.

3.4.2 Estimación de la producción de sulfurosos alcalinos trabajando con las variantes propuestas

La estimación de la producción de sulfurosos alcalinos tratando solo con sosa cáustica el GLP en la planta de fraccionamiento de gases, fue de 66 L/h y la producción de sulfurosos alcalinos en la planta de tratamiento cáustico trabajando la bomba a un 20 % de la embolada es de 124 L/h lo que en total serían 190 L/h, lo que representa un 35,19 % de la producción de sulfurosos alcalinos sin aplicar estas variantes.

CONCLUSIONES

La sosa gastada es un efluente cáustico residual, que se genera en distintos procesos de la industria petrolera, es considerada como residuo peligroso por lo que necesita un correcto tratamiento para evitar que contamine el Medio Ambiente en ausencia de este, es necesario disminuir las emisiones de dicho residual.

Para disminuir la sosa gastada o residual sulfuroso alcalino se pueden realizar interconexiones para solo tratar el GLP con sosa cáustica en la planta de fraccionamiento de gases y se puede disminuir el flujo de sosa cáustica utilizado en la planta Merox sin afectar los parámetros establecidos para la acidez del Jet-A1, entre otras oportunidades de mejoras que no requieren inversión.

La producción de sulfurosos alcalinos se disminuye desde 540 L/h hasta 190 L/h con las variantes propuestas, con un ahorro de 626 795,28 MN por mes.