INTRODUCCIÓN

La producción de levadura torula o forrajera constituye una tecnología de fermentación aeróbica que está seguida por etapas de separación centrífuga, concentración y secado. Dicha tecnología, originaria de los años setenta, emplea mieles de caña de azúcar o vinazas como fuente de carbono, así como sulfato de amonio y fosfato de amonio como fuentes de nitrógeno y fósforo respectivamente; estas últimas materias son de importación con elevados precios en el mercado internacional (Torres y col., 2016), (Díaz y col., 2019). El sustrato tradicionalmente utilizado en Cuba para la producción de levadura forrajera ha sido la miel final de caña. A partir de los años 90 del siglo XX, el empleo de este sustrato para la producción de levadura presenta problemas de índole económico y de disponibilidad; por lo que estudios realizados demostraron que las vinazas de destilería, residuo de gran potencialidad en la industria alcoholera cubana, podían ser usadas para la producción de proteína unicelular (Pérez y col., 2015), (Noa-Bolaños y col., 2020). La sustitución de las vinazas de destilería por la miel final ha significado el ahorro del costo de la miel, pero aun así los costos de producción de levadura forrajera están fuertemente influenciados por los altos precios de algunos nutrientes (Garrido y col., 2010).

Por esta razón, se propone como objetivo de trabajo evaluar el proceso de producción de la levadura torula a partir de la obtención de los balances de masa y energía.

MATERIALES Y MÉTODOS

2.1 Balance de energía en el sistema de enfriamiento de vinazas

Las vinazas de destilería deben poseer una temperatura determinada antes de entrar al fermentador. Para determinar el flujo de agua de enfriamiento se realizan los balances correspondientes, se asume un 2 % de pérdidas y se dispone de los datos de operación ilustrados en la Tabla 1.

Los valores de las capacidades calóricas de ambos fluidos fueron extraídos de (Jiménez y col., 2015).

Los cálculos de los balances se efectúan mediante las siguientes ecuaciones (Ecuación 1), (Ecuación 2), (Ecuación 3):

2.2 Balance de materiales en el fermentador

El objetivo fundamental del proceso fermentativo en la producción de torula es la obtención de biomasa. Esta etapa del proceso está caracterizada por la siguiente reacción química (Ecuación 4) (Pérez, 2006):

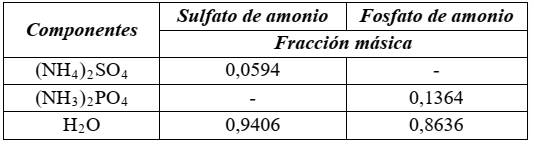

El mosto obtenido en la corriente de salida del fermentador presenta un volumen de 27,39 m3/h. El fermentador está siendo alimentado con 440 kg/h de fosfato de amonio acuoso, 1 010 kg/h de sulfato de amonio acuoso, 16 000 kg/h de oxígeno y 27 000 kg/h de vinazas. En la Tabla 2 y Tabla 3 se muestran los principales componentes que integran a algunas de las materias primas fundamentales del proceso (Cruz, 2020).

Tabla 2 Composición másica de las vinazas

| Sacarosa | C12H22O11 | 0,0120 |

| Dextrosa | C6H12O6 | 0,0600 |

| Ácido acético | C2H4O2 | 0,0030 |

| Agua | H2O | 0,9248 |

| Cisteína | C3H6NO2S | 0,0002 |

Se procede al cálculo del grado de avance de la reacción, teniendo en cuenta una conversión de 95 % (Ecuación 5), (Ecuación 6).

Flujo másico:

Grado de avance máximo:

Para proceder al cálculo del grado de avance de la reacción se toma el grado de avance máximo de menor valor, el cual corresponde a la sustancia limitante:

Grado de avance de la reacción (Ecuación 7):

Luego, con los coeficientes estequiométricos y el grado de avance se calculan las masas que reaccionan o se forman y los flujos que salen del fermentador para cada compuesto (Ecuación 8), (Ecuación 9):

Flujo de salida total del fermentador (Ecuación 10):

2.3 Balance de sólidos en la primera centrífuga

En la primera centrífuga entra el mosto obtenido de la fermentación y desemulsión. En esta primera etapa se separan la crema de levadura de los líquidos residuales. El flujo crema de levadura obtenida puede ser hallado mediante las siguientes ecuaciones de balance de masa:

Balance total en la centrífuga (Ecuación 11):

Balance de sólidos en la centrífuga (Ecuación 12):

Para los cálculos se cuenta con los datos de composición reportados en la Tabla 4.

2.4 Posibilidad de la sustitución del sulfato de amonio por urea

Con el objetivo de disminuir los costos de producción en el proceso, se evalúa la posibilidad de sustituir en el área de fermentación el fosfato de amonio por urea. Para ello se realizan pruebas de hipótesis de comparación de medias y varianzas, empleando Statgraphics Centurion XVII, donde se analiza la influencia de las nuevas sales en la concentración de biomasa y nitrógeno para valores de pH entre 2,7, y 5,1 y temperaturas entre 31 y 34 °C. Estos valores habían sido obtenidos en el ICIDCA en estudios anteriores. Se emplearon las siguientes ecuaciones (Ecuación 13), (Ecuación 14):

Media:

Varianza:

2.5 Análisis económico

El proceso de producción de torula en Cuba se caracteriza por altos costos de producción, por lo que se evalúa la incidencia de las sales nutrientes en el costo de las materias primas. Para ello se cuenta con los datos reportados en la Tabla 5, los cuales fueron extraídos de la base de precios del Grupo Empresarial AZCUBA en el 2021.

Tabla 5 Índices de consumo y precios de las materias primas

| Sulfato de amonio | 0,3500 | 6 977,95 |

| Fosfato de amonio | 0,0190 | 11 413,25 |

| Urea | 0,1690 | 6 519,33 |

| Antiespumante | 0,0027 | 63 784,56 |

| Ácido nítrico | 0,0001 | 9 312,00 |

| Sosa cáustica | 0,0020 | 2 078,88 |

Para determinar los costos de materias primas se utilizan las siguientes ecuaciones (Ecuación 15), (Ecuación 16):

RESULTADOS Y DISCUSIÓN

3.1 Resultados de los cálculos realizados en la sección de enfriamiento de las vinazas

En la sección de enfriamiento de las vinazas se calcula el flujo de agua de enfriamiento y el resultado obtenido se ajusta a las condiciones de la planta, ver Tabla 6.

3.2 Resultados del balance de materiales en el fermentador

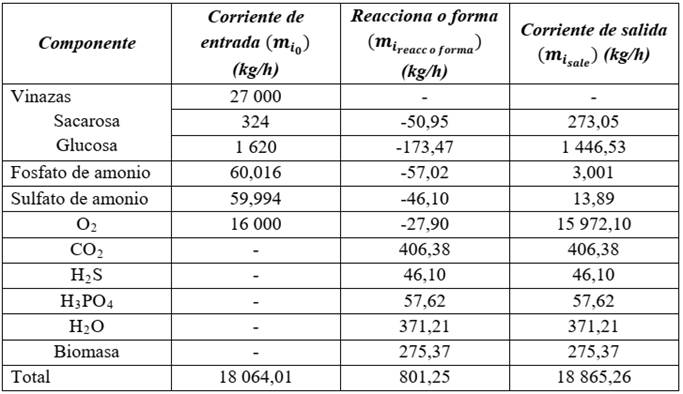

Se determina que la sustancia limitante de la reacción que ocurre en el fermentador es el fosfato de amonio y se obtiene que el grado de avance de la reacción es 121,31 kg/h. Para el cálculo del flujo másico de biomasa en la corriente de salida del fermentador se hace un balance de materiales, cuyos resultados aparecen reportados en la Tabla 7.

El flujo de biomasa obtenido es de 275,37 kg/h, con una concentración de 10,05 g/L y representa un 1,46 % del mosto a la salida del fermentador.

3.3 Resultados del balance de sólidos en la primera centrífuga

A la salida de la primera centrífuga se obtiene un flujo de crema de levadura de 8 739,21 kg/h, de la cual 289,27 kg es de masa seca, es decir, el 3,31 %. A partir del balance total en el equipo, se determina que el flujo de líquido residual es de 10 126,04 kg/h.

3.4 Comparación entre los valores calculados por los balances y los obtenidos en el simulador Aspen Hysys

En la Tabla 8 se muestra una comparación entre las variables calculadas y los resultados obtenidos en el simulador Aspen Hysys según (González, 2021).

Tabla 8 Comparación entre las variables calculadas por los balances y los valores obtenidos en Aspen Hysys

| Flujo másico del agua de enfriamiento (kg/h) | 81 579,03 | 83 380,00 | 2,20 |

| Flujo másico de la biomasa a la salida del fermentador (kg/h) | 275,37 | 277,6 | 0,81 |

| Concentración de la biomasa a la salida del fermentador (g/L) | 10,05 | 10,14 | 0,90 |

| Flujo másico de crema de levadura a la salida de la primera centrífuga (kg/h) | 8 739,21 | 8 515,00 | 2,57 |

Los valores obtenidos mediante los balances son similares a los del simulador Aspen Hysys con un error relativo inferior a 3 % (error máximo relativo de 2,57 %). Por tanto se comprueba la veracidad de los resultados; por lo que los valores obtenidos se ajustan a las condiciones de operación de la planta.

3.5 Resultados de la posibilidad de sustitución de fosfato de amonio por urea

Las mediciones realizadas en la planta de producción de levadura torula durante el pasado mes de enero (Tabla 9) permiten analizar la influencia de las sales nutrientes sobre las concentraciones de nitrógeno y biomasa. Los valores de media y varianza hallados aparecen reportados en la Tabla 10.

Tabla 9 Mediciones realizadas para analizar la influencia de las sales nutrientes

| 1 | 35 | 2,7 | 6,6 | 207 | Sulfato |

| 2 | 33 | 3,4 | 3,9 | 365 | Sulfato |

| 3 | 33 | 4,7 | 4,0 | 165 | Sulfato |

| 4 | 35 | 5,1 | 5,0 | 169 | Sulfato |

| 5 | 35 | 3,3 | 4,0 | 186 | Sulfato |

| 6 | 35 | 3,9 | 3,7 | 245 | Sulfato |

| 7 | 35 | 4,3 | 4,9 | 146 | Urea |

| 8 | 35 | 3,6 | 5,3 | 144 | Urea |

| 9 | 33 | 4,3 | 4,9 | 140 | Urea |

| 10 | 31 | 4,4 | 4,6 | 232 | Urea |

| 11 | 34 | 2,7 | 5,4 | 245 | Urea |

| 12 | 35 | 2,8 | 5,3 | 198 | Urea |

Tabla 10 Resultados de las medias y varianza para las concentraciones de nitrógeno y biomasa para ambas fuentes de nitrógeno

| Media | 222,833 | 4,533 | 184,167 | 5,067 |

| Varianza | 5 710,567 | 1,231 | 2 240,167 | 0,099 |

En la prueba de hipótesis se obtiene para ambos casos que se cumple la hipótesis nula por lo que los resultados obtenidos en las mediciones de las concentraciones de nitrógeno y biomasa no sufren cambios cuando se sustituye el sulfato de amonio por la urea, es decir, son similares para ambas fuentes de nitrógeno utilizadas. Por tanto, se comprueba que la cepa responde favorablemente desde el punto de vista fisiológico en presencia de urea.

3.6 Resultados del análisis económico

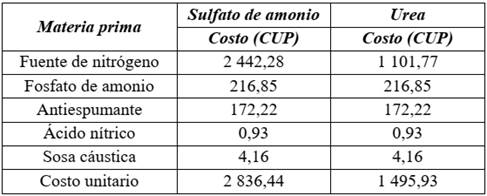

Los costos de las materias primas para una tonelada de levadura producida se calculan empleando las ecuaciones 14 y 15. Los resultados se muestran en la Tabla 11:

Si se utilizara como fuente de nitrógeno la urea el proceso se vería beneficiado ya que provoca una reducción de los costos de las materias primas de 1 340,52 CUP por tonelada de levadura producida, por lo que hay una incidencia positiva sobre los costos de producción de la levadura torula.

CONCLUSIONES

En el sistema de enfriamiento de las vinazas se obtuvo un flujo de agua de 81 579,03 kg/h, en el fermentador se determinó que el flujo de la biomasa es de 275,37 kg/h lo cual representa el 1,46 % de la corriente de salida y que la crema de levadura como producto de la primera centrifugación es de 8 739,21 kg/h.

Mediante una prueba de hipótesis se comprobó que la cepa no presenta afectaciones desde el punto de vista fisiológico ante el cambio de la fuente de nitrógeno.

Los costos de materias primas empleando como fuente de nitrógeno la urea, evidenció que el proceso se vería beneficiado al determinarse una reducción de los costos de 1 340,52 CUP por tonelada de levadura producida.