INTRODUCCIÓN

Para lograr el desarrollo de la ciencia y la innovación tecnológica, y solucionar las necesidades técnico-económicas que surgen cotidianamente en la industria alimentaria, es necesario encausar una estrategia integral con un enfoque de cadenas productivas y planificación estratégica (Antúnez y Ferrer, 2016), vinculado al estudio y formulación de oportunidades de negocio (Ley y col., 2021).

Las empresas lácteas cubanas producen y distribuyen productos alimenticios con un alto valor nutritivo. Sin embargo, el considerable descenso de los niveles productivos y de calidad que han enfrentado en los últimos años, promovidos por la falta de recursos y la ineficiencia en los procesos, ha provocado la existencia de un mercado insatisfecho. Entre estos productos se destaca el yogurt, siendo a su vez uno de los más difundidos en el mundo (Das et al., 2019).

Se pueden encontrar diferentes tipos de yogurt de acuerdo a sus características físico-químicas y a la incidencia de aromas en la mezcla básica. La composición de los sustratos empleados por diversos autores como: Valdés y col., (2021); Montesdeoca y col., (2020); Miranda y col., (2019), y la actividad de bacterias acidolácticas, garantizan la presencia de componentes principales como el ácido láctico, acetaldehídos y diacetil en bajas concentraciones (Mesa y col., 2016). La existencia de bacterias del género Lactobacillus en su composición y el enriquecimiento con otras cepas como Bifidobacterium, en ambos casos con actividad probiótica, lo han convertido en un alimento funcional con grandes beneficios para la salud (Das et al., 2019). Es por ello que las perspectivas de producción de este producto alimenticio nutricional han aumentado con su demanda en la actualidad.

El yogurt de soya comparte las riquezas de nutrientes con los que cuenta este grano, en cuanto a composición proteica, lipídica, así como de vitaminas, minerales y otros componentes esenciales para el organismo (Valdés y col., 2021). Debido a sus propiedades nutricionales, su consumo se incrementa en formas variadas, y es distribuido con carácter subsidiado a sectores vulnerables de la población en todo el país.

Dentro de su proceso productivo en la Pasteurizadora Santa Clara, Cuba, la elaboración del cultivo industrial es una de las etapas fundamentales. En él intervienen cultivos de bacterias acidolácticas como Lactobacillus acidophilus y Streptococcus termophilus que fermentan la lactosa (Valdés y col., 2021). En el desarrollo del proceso fermentativo, es necesario garantizar las condiciones operacionales para que se establezca la simbiosis deseada en el cultivo (Baizabal, 2016), donde el tiempo y la temperatura, ejercen una influencia directa en la acidez requerida en este producto (NRIAL 5, 2019). Es por ello que, para el diseño tecnológico de los procesos de esta índole, es necesario un estudio que relacione el comportamiento de estas variables.

Adicionalmente, la capacidad de producción de yogurt de soya depende de la capacidad de elaboración de este cultivo para la inoculación de la leche de soya. Por tanto, el escalado de las condiciones fermentativas de la elaboración del cultivo industrial, para satisfacer la capacidad de fermentación de leche de soya en la instalación de productos lácteos Pasteurizadora Santa Clara, constituye una alternativa novedosa desde el punto de vista técnico-económico.

Atendiendo a la necesidad de elevar los niveles productivos y la eficiencia técnica-económica de la industria de productos lácteos, el objetivo del presente trabajo evaluar la alternativa de aumento de la capacidad de elaboración del cultivo industrial, a partir del estudio experimental y escalado de la operación de fermentación, para incrementar la producción de yogurt de soya en la Pasteurizadora Santa Clara.

MATERIALES Y MÉTODOS

2.1. Cultivo técnico

Como fuente de cultivo se utilizó el Bioyogurt BY liofilizado compuesto por Lactobacillus acidophilus y Streptococcus termophilus (1:1), reactivado como cultivo iniciador y propagado a cultivo madre. El cultivo técnico para la inoculación del cultivo industrial, fue elaborado según el procedimiento descrito por (Valdés y col., 2021) en correspondencia con el proceso que se desarrolla en la instalación (NEIAL 110-6737-130, 2012), inoculando con 2 % del cultivo madre y alcanzando una acidez entre 0,85 y 1,20 expresada en porciento de ácido láctico (NRIAL 5, 2019).

2.2. Diseño experimental y análisis estadístico

En la evaluación del comportamiento de la acidificación del cultivo, se tomó en consideración el efecto del tiempo (X1) y la temperatura (X2) como variables independientes. Las medidas fueron realizadas para intervalos de tiempo de 0,5 h hasta las 3,5 h e intervalos de 2 h hasta alcanzar las 13,5 h, transcurrido un tiempo inicial de incubación de 2,5 h luego de la inoculación. Como sustrato se empleó la leche de vaca fluida pasteurizada que se inoculó con 7 % del cultivo técnico (CcT).

Se verificó que la acidez inicial de la leche estuviera entre 0,13 y 0,17 %, dentro del rango establecido por la norma (NC 448, 2019), reportándose un valor de 0,16 % expresada en contenido de ácido láctico.

La inoculación y la incubación se realizaron a temperatura constante de 44 ºC, óptima para el desarrollo del Streptococcus termophilus (Rodríguez y col., 2019), teniendo en cuenta que el crecimiento inicial de esta bacteria establece la simbiosis deseada en el cultivo (Baizabal, 2016).

Transcurridas las 2,5 h de incubación, la temperatura fue disminuida hasta alcanzar los 6 ºC, cercana a la temperatura de conservación de las leches fermentadas (4 ºC) (Íñiguez, 2021), para controlar la actividad metabólica de las bacterias y en consecuencia la acidez del cultivo industrial.

La medición de la acidez (Y) se realizó siguiendo el método descrito por la (NC ISO 11869, 2006), titulando con hidróxido de sodio 0,1 N y utilizando fenolftaleína como indicador.

El análisis estadístico se llevó a cabo mediante la utilización de las herramientas de cálculo de Excel y la representación gráfica se realizó en el software OriginPro 2022. Para la determinación de la relación de las variables X1 y X2 con Y, se determinó el coeficiente de correlación de Pearson para ambos casos (Hernández y col., 2018). Se obtuvo el modelo de la curva de acidificación a partir del análisis de regresión múltiple (Vilà y col., 2019) y se verificó internamente mediante el coeficiente de determinación (R2). Se validó mediante una prueba t de Student utilizando un nivel de significancia α= 0,05 (Arguijo y col., 2019), con la hipótesis nula de que no existen diferencias estadísticas entre la acidez experimental y la teórica estimada por el modelo, frente a la hipótesis alternativa de que sí existe diferencia entre dichos valores, aceptándose la primera si p-valor > 0,05.

2.3. Propuesta de escalado de la reacción de fermentación

Como fermentador prototipo (p) para el estudio se utilizó el instalado en la Pasteurizadora Santa Clara con un volumen de trabajo de 1 m3. Para ampliar la capacidad de la escala industrial (i) se concibió un fermentador de 2 m3 de capacidad efectiva, donde se logra la inoculación de los seis fermentadores de leche de soya existentes en la última etapa del proceso, propiciando el desarrollo del mismo a la máxima capacidad productiva instalada.

La similitud bioquímica se garantizó para la misma concentración de inóculo en el medio de fermentación, una acidez inicial de la leche dentro del rango establecido (NC 448, 2019), igual perfil de temperatura y ausencia de oxígeno; mientras que la similitud geométrica se estableció para una relación entre el diámetro del impelente (d) y el diámetro del tanque (D) igual a 0,6, una relación entre la altura del impelente (h) y el d de 0,25 (Rosabal y Valle, 2010), y una relación entre la altura del tanque (H) y elD de 1,5 según las condiciones geométricas del reactor prototipo. En la Tabla 1 se muestran las características geométricas de ambos fermentadores.

Tabla 1 Características de diseño de los fermentadores prototipo e industrial

| Diámetro del impelente (m) | 0,60 | 0,76 |

| Diámetro del fermentador (m) | 1,00 | 1,23 |

| Altura del fermentador (m) | 1,50 | 1,85 |

| Altura del impelente (m) | 0,15 | 0,19 |

| Volumen total (m3) | 1,18 | 2,20 |

| Volumen de trabajo (m3) | 1,00 | 2,00 |

| Tipo de impelente | paleta | paleta |

Garantizada las similitudes geométricas, se analizaron cinco criterios de escalado y sus consecuencias de aplicación sobre los diferentes parámetros operacionales, a partir metodología de cálculo aplicada por (Martínez et al., 2017) y (Acosta y col., 2022). A continuación se refieren los criterios considerados.

Igual velocidad en la punta del impulsor (Ecuación 1):

Igual potencia volumétrica (Ecuación 2):

Igual velocidad del impulsor (Ecuación 3):

Igual potencia (Ecuación 4):

Igual Reynolds (Ecuación 5):

Donde: 𝑁 es la velocidad de agitación (rps), 𝑃 es la potencia (W) y ℜ es el número de Reynolds de mezclado (adimensional).

2.3.1 Cálculo de los requerimientos de transferencia de calor en el fermentador de la nueva escala industrial

En la ejecución de los balances de calor intercambiado en la chaqueta según la metodología propuesta por (Kern, 2005) y a su vez fue desarrollada por (Espinosa y col., 2019), se consideraron los requerimientos energéticos para elevar la temperatura de la leche hasta valores que permitan su pasteurización (90 ºC) (Montesdeoca y col., 2020) y el posterior descenso de esta hasta 44 ºC para la inoculación y el período de incubación. El tiempo y la variación necesaria de la temperatura del proceso de fermentación, fueron obtenidos de la evaluación previa del proceso de acidificación. Como medio de intercambio se estableció la circulación de vapor para la pasteurización, mientras que para los procesos de inoculación y fermentación, se estableció la circulación de agua fría, cuya disponibilidad se garantiza en el centro.

De acuerdo a las características de diseño del fermentador, la superficie de transferencia de calor disponible que incluye el fondo plano (Espinosa y col., 2019), se determinó mediante la relación (Ecuación 6).

Donde el subíndice i en todos los casos está referido al fermentador de la nueva escala industrial y Hli es la altura del líquido en el tanque. Los balances energéticos en la chaqueta del fermentador instalado y en la chaqueta diseñada del reactor de la nueva escala industrial (Kern, 2005), permitieron cuantificar los flujos de vapor y de agua demandados en ambos equipos.

2.4. Indicadores dinámicos y de rentabilidad

Las materias primas y materiales, los requerimientos del proceso y los volúmenes productivos de yogurt de soya para la capacidad escalada, se valorizaron a los precios nacionales actualizados adquiridos en el departamento económico de la instalación, y se determinaron mediante balances de masa y energía.

El costo del fermentador se estimó según la relación planteada por (Sinnott y Towler 2020) referida al año 2007. Se actualizó mediante un índice de costo de 509,7 (2007) y 708,0 para el año 2021 (CEPCI, 2022). A partir costo del equipamiento, se estimó el costo de inversión teniendo en cuenta los índices adecuados para la asignación de los costos directos e indirectos (Peters y Timmerhaus, 1991).

Se consideraron como indicadores dinámicos y de rentabilidad el Valor Actual Neto (VAN), la Tasa Interna de Retorno (TIR) y el Período de Recuperación al Descontado (PRD) (Pérez y col., 2022). Para este análisis se utilizó el libro Excel Cost & Work book y la metodología desarrollada por Peters y Timmerhaus (1991), considerando 15años de vida útil del proyecto y un factor de descuento o de oportunidad del 10 %.

RESULTADOS Y DISCUSIÓN

3.1. Comportamiento de la acidificación del cultivo industrial

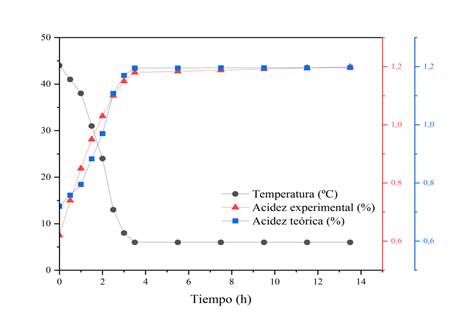

En la Figura 1 se representan los valores experimentales de X1, X2 y la acidez del cultivo expresada en porciento de ácido láctico (Y) como respuesta evaluada con una CcT inicial de 7 % y una acidez inicial de la leche de 0,16 %.

Los resultados experimentales muestran un aumento gradual de la acidez con el tiempo de fermentación, con una disminución de la velocidad de acidificación al alcanzar una temperatura en el medio de 6 ºC. Esta tendencia al control de la actividad metabólica bacteriana con el descenso de la temperatura permite su conservación (Valdés y col., 2021), comportamiento que a su vez fue evaluado por (Íñiguez y col., 2021).

Al transcurrir 8 h luego del tiempo de incubación, se obtiene una acidez en el cultivo igual a 1,18 %, dentro del rango establecido para el posterior proceso de fermentación de la leche de soya (0,85-1,20 %) (NRIAL 5, 2019).

El coeficiente de correlación de Pearson obtenido con un valor de 0,72, indica una correlación alta positiva entre el comportamiento creciente de la acidez y el tiempo. Por otro lado, se observó que la covariable temperatura tiene un efecto significativo sobre la acidificación del cultivo, con una correlación negativa muy alta, igual a - 0,98, con respecto a la acidez del producto.

El modelo de la curva de acidificación de la (Ecuación 7), permite predecir la acidez a partir de los valores de tiempo y temperatura, en igual condiciones operacionales, con un coeficiente de determinación (R2) de 95,15 %, como indican los valores teóricos mostrados en la figura 1.

En consecuencia, el resultado de la prueba t de Student para datos apareados, mostró que no existen diferencias estadísticas significativas entre las medias de los dos grupos, es decir, entre los valores de acidez pronosticados y los experimentales, con un p-valor de 0,99 (˃0,05).

3.2. Escalado de la reacción de fermentación de la leche de vaca fluida

La concepción tecnológica de estos procesos asegura los resultados industriales en un fermentador discontinuo. En las condiciones instaladas la reacción se lleva a cabo en un fermentador de 1,0 m3 de volumen de trabajo (tabla 1), utilizando un agitador de paletas con una velocidad de agitación de 24 rpm en un tiempo de 30 min, donde se logra homogenizar en el medio el cultivo técnico de origen.

Es preciso destacar que, el diseño para esta capacidad resulta adecuado para esta etapa en varias instalaciones industriales, obteniendo un cultivo con buenas propiedades físico-químicas. Atendiendo a ello, resulta conveniente verificar a través de los métodos de escalado, que un aumento de la capacidad garantiza resultados satisfactorios en esta operación.

La selección del criterio de escalado, está sujeto al análisis de las consecuencias de adoptar cada uno de los criterios representados en las ecuaciones (1) - (5) en el sistema de fermentación (Acosta y col., 2022). En la Tabla 2 se muestran los resultados del cálculo de cada uno de los parámetros que caracteriza el sistema para una densidad igual a 1,034 kg/m3 y una viscosidad de 0,167 Pa.s. Las celdas sombreadas indican los valores de los parámetros que se mantuvieron contantes en ambos fermentadores, al considerar cada uno de los criterios de escalados que se representan en la primera columna.

Tabla 2 Valores de los parámetros según el criterio de escalado aplicado

𝑁, velocidad de agitación (rps); 𝑃, potencia (W); 𝑅e, número de Reynolds de mezclado (adimensional); V, volumen (m3), subíndice 𝑖, refiere al reactor de la nueva escala industrial

Al analizar los resultados se observa que, si se mantiene como criterio de escalado igual velocidad en la punta del impulsor, el número de Reynolds de mezclado se incrementa 1,26 veces, proporcionalmente al aumento del diámetro del agitador. Al mismo tiempo, disminuye la velocidad de agitación, asegurando un régimen de mezclado, que al igual que el que se establece en el fermentador instalado, sea capaz de garantizar la homogeneidad del medio y difusión de la lactosa hacia el cultivo de microorganismos, sin que se produzcan cambios en la morfología celular bacteriana (Sandoval y col., 2018) y la ruptura del coágulo. De acuerdo a estos parámetros, se han de lograr resultados satisfactorios en la operación en el nuevo volumen industrial considerando este criterio de escalado.

Además, se comprobó un incremento discreto de la potencia total en el orden de 1,54 veces y una disminución de la potencia volumétrica de 0,76 veces respecto al biorreactor modelo.

La aplicación de otros criterios de escalado se descartó por el aumento del consumo de potencia al mantener constante la velocidad de agitación o la potencia volumétrica, y una disminución de la turbulencia y homogeneidad del medio, al aplicar los criterios de igual potencia o igual número de Reynolds de mezclado.

La metodología de escalado aplicada fundamentada en el análisis de este criterio seleccionado, permite ampliar las capacidades de elaboración de productos lácteos según los requerimientos de estas instalaciones industriales.

3.2.1. Requerimientos de transferencia de calor en la operación de fermentación de la lactosa

En la Tabla 3 se muestran los resultados del procedimiento de cálculo llevado a cabo para la determinación de la demanda de transferencia de calor en las operaciones que tienen lugar en el fermentador (Espinosa y col., 2019); (Kern, 2005): pasteurización de la leche de vaca fluida, la incubación del cultivo y la continuidad de la fermentación.

Tabla 3 Resultados de la determinación de los requerimientos transferencia de calor en la elaboración del cultivo industrial

MLDT, Media logarítmica de la diferencia de temperatura; Q, Calor intercambiado; hi, Coeficiente pelicular de transferencia de calor del fluido interno; hi0, Coeficiente pelicular de transferencia de calor referido al diámetro exterior; h0, Coeficiente pelicular del fluido exterior; UC, Coeficiente total de transferencia de calor limpio; UD, Coeficiente total de transferencia de diseño; A, Área de transferencia de calor.

Según la (Ecuación 6), para una altura del líquido en fermentador establecida de 1,75 m, el área de intercambio disponible es de 7,95 m2, siendo superior a la superficie de transferencia requerida para las tres operaciones. Específicamente en las últimas dos, donde se utiliza agua como medio de intercambio, la diferencia no es notable, por lo que se puede afirmar que al enchaquetar toda la superficie disponible en el fermentador se asegura el régimen de intercambio requerido y la eficiencia energética de los procesos que ocurren en este equipo.

Estos requerimientos generan un aumento del consumo de vapor de 112,5 kg por cada ciclo de fermentación para un total de 225 kg, al mismo tiempo el consumo de agua de enfriamiento se incrementa en 7 m3 para un total de 14 m3 en esta operación.

3.3. Análisis económico

La posibilidad de producción diaria de la capacidad correspondiente a los seis fermentadores de leche de soya para un volumen total de 30,53 m3, duplica la producción que se realiza actualmente. Para ello, el costo total de inversión requerido en la etapa de elaboración del cultivo industrial es de 6 600 058,54 CUP, correspondiente a un fermentador enchaquetado de 2,20 m3. En la Tabla 4 se muestran resultados del estimado del valor de la producción (VP), índices de consumos y costos, correspondiente a un día de operación en las condiciones del proyecto.

Tabla 4 Resultado del estimado del valor de la producción, índices de consumo y costos de los principales indicadores del proceso de producción de yogurt de soya

| Producción | Yogurt de soya (m3/d) | 30,53 | 152 647,00 |

| Materias primas y materiales | Grano de soya (kg/d) | 3 332,40 | 43 321,20 |

| Bicarbonato (kg/d) | 166,62 | 1 691,19 | |

| Leche de vaca fluida (m3/d) | 2,10 | 42 000 | |

| Azúcar (kg/d) | 2 529,60 | 19 781,47 | |

| Sabor (kg/d) | 15,00 | 448,80 | |

| Color (kg/d) | 0,69 | 5,80 | |

| Requerimientos | Agua (m3/d) | 82,16 | 14,39 |

| Vapor (kg/d) | 651,10 | 593,80 | |

| Energía eléctrica (kW-h/d) | 2 231,10 | 6 425,57 | |

| Salarios | Número de obreros | 16 | 1 308,32 |

En condiciones de máximo aprovechamiento de esta capacidad en un período anual laborable de 317 días, se obtuvo una TIR de 81 %, un VAN de 34 028 521,15 CUP y un PRD de 1,4 años, cuyo perfil VAN durante 15 años de explotación del proyecto se muestra en la Figura 2.

CONCLUSIONES

El modelo de regresión ajustado a los datos experimentales de la acidificación del cultivo industrial, permite predecir la acidez con una relación directamente proporcional al tiempo y una correlación negativa muy alta con la temperatura a que este es sometido, para un 2 % de inoculación y una acidez de la leche de vaca entre 0,13 y 0,17 %.

Mantener como criterio de escalado la velocidad en la punta del impulsor constante, ofrece parámetros operacionales satisfactorios para el desarrollo de la reacción de fermentación en capacidades productivas superiores, garantizadas las similitudes geométricas y bioquímicas.

Enchaquetar la superficie lateral disponible del fermentador para la circulación de los medios de intercambio térmico, garantiza la demanda energética de la operación según el estudio previo de la influencia de la temperatura en la acidificación del cultivo.

La ampliación de la escala de elaboración del cultivo industrial introduce un aumento del valor de la producción anual, con indicadores de rentabilidad alentadores para un tiempo de recuperación de la inversión inferior a los 2 años.