INTRODUCCIÓN

El carbón vegetal es un combustible sólido, frágil y poroso, con alto contenido de carbono (de 80 y 98 %). Se produce por calentamiento de madera y residuos vegetales, hasta temperaturas entre 400 y 700 °C, en ausencia de aire. Su poder calórico oscila entre 29000 y 35000 kJ/kg (Berrocal, 2019).

El grueso de su producción se realiza de forma semi-artesanal, en hornos de barro denominados de media naranja, que logran un grado de carbonización entre 60 % y 65 %. También se usan hornos metálicos industriales, que tienen mayor velocidad de producción y mayor relación de conversión leña/carbón, lo que permite obtener un mayor contenido de carbono fijo, 75 % a 80 % en promedio (Briquetas Conimex, 2022).

En Cuba se ha estimulado la obtención de carbón vegetal, produciéndose anualmente más de 40000 toneladas para satisfacer la demanda nacional y cubrir las exportaciones (Ríos, 2021). En Cuba el carbón se produce a partir plantas invasoras, tal es el caso del marabú, el cual ocupa un total de 7,83·109 m2 de la superficie cultivable (Alba y col., 2018).

La calidad del carbón define su posible uso. Los carbones vegetales son muy diferentes, donde sus parámetros de calidad varían en dependencia de la madera que se usó y la calidad del proceso de pirólisis. Dentro de los parámetros de calidad más importantes se encuentran el material volátil, las cenizas y el carbono fijo (García y col., 2019).

El carbón vegetal se usa mayoritariamente como combustible, no solo de uso doméstico

sino también industrial, especialmente en los países en vías de desarrollo. Se ha utilizado tradicionalmente en la industria metalúrgica en la producción de hierro, donde las limitaciones en su uso dependen sólo de su producción (Díaz y col., 2010).

Es frecuente la adición de carbón en consumibles de soldadura destinados al recargue de piezas, fundamentalmente como elemento formador de carburos. En estos casos es adicionado en forma de polvo o formando parte de ferroaleaciones con determinados contenidos de carbono. Oñoz-Gutiérrez y col., (2021) evaluaron la adición de carbón en electrodos revestidos con una doble función, para reducir los óxidos metálicos contenidos en el revestimiento, facilitando su incorporación al depósito soldado y formar carburos metálicos en los cordones obtenidos.

Falcón (2021) evaluó el uso de un concentrado de vanadio, obtenido del procesamiento químico de catalizadores agotados, como carga de aleación para la fabricación de electrodos tubulares revestidos destinados al recargue de piezas sometidas al desgaste. El concentrado fue mezclado durante el procesamiento químico con polvo de carbón vegetal de marabú. El electrodo fue revestido con una mezcla compuesta por calcita, fluorita y grafito de importación, aglomerado todo con silicato de sodio.

Como resultado se obtuvo un cordón de soldadura formado por: 0,19 % de C; 0,19 % de V; 1,94 % de Cr y 0,1 % de Mo. Los elementos de aleación presentes en los depósitos obtenidos son resultado de la reducción, por el carbono, de los óxidos metálicos contenidos en el concentrado colocado dentro del electrodo tubular. Durante la soldadura, fue observada la presencia de porosidad en el metal depositado, aspecto que pudiera estar asociado al carbón vegetal de marabú.

El carbón vegetal, al producirse mediante pirólisis de la madera, queda con pequeñas cantidades de residuos orgánicos, entre ellos sustancias volátiles como alquitranes, ácido acético, ácidos piroleñosos, etc., (FAO, 1983; Díaz y col., 2010). Un alto contenido de volátiles produce humo durante la combustión y genera más carbonilla, lo que pudiera ocurrir durante la soldadura, alterando la composición de la mezcla de gases generados, afectando la apariencia del cordón obtenido.

El objetivo del trabajo es evaluar la factibilidad técnica de mejorar la calidad de un carbón vegetal de marabú a partir de un tratamiento físico con vapor de agua.

MATERIALES Y MÉTODOS

Materia prima

Como materia prima se utilizó carbón vegetal de marabú producido de forma artesanal en el centro del país, en el Consejo Popular Camilo Cienfuegos de Santa Clara, Cuba.

Molienda

La molienda del carbón vegetal se realizó en un molino de martillos, el cual posee una paleta fija que gira a una velocidad de 3 770 rpm, la cual fue medida con un tacómetro digital marca Shimpo EE-2.

Caracterización del carbón vegetal

Análisis granulométrico

El análisis granulométrico se realizó al producto obtenido de la molienda del carbón, utilizándose 5 tamices: 1,000 mm, 0,315 mm, 0,200 mm, 0,100 mm, 0,053 mm. Se pesaron 100 g de carbón vegetal, tamizándose durante 10 minutos. Luego se extraen las fracciones correspondientes a cada uno de los tamices, para su pesaje posterior.

Densidad aparente y picnométrica aparente

Las determinaciones de las densidades, aparente y picnométrica aparente, se realizaron a la fracción > 0,15 mm sin tratamiento físico, por triplicado. Para la densidad aparente se toma una probeta y se pesa, colocándose en la misma un volumen determinado de carbón. Luego se mide el volumen que ocupa el mismo y se vuelve a pesar la probeta, la diferencia constituye la masa de carbón. La expresión se muestra en la ecuación (1).

Donde: m = masa de carbón (g), v = volumen ocupado (mL),

Para la determinación de la densidad picnométrica aparente, se pesa un picnómetro (en balanza analítica) (Pp), luego se pesa con carbón (Pp+C), se pesa el picnómetro solo con agua destilada (Pp+H2O) para luego pesarlo con carbón y agua destilada (Pp+C+H2O). Con los resultados obtenidos se calcula la densidad picnométrica según la ecuación (2).

Donde: Pp = peso del picnómetro (g),

Caracterización química del carbón vegetal de marabú

Las determinaciones de humedad, material volátil, contenido de cenizas y carbono fijo se realizaron a las fracciones > 0,15 mm de las muestras de carbón con tratamiento físico y sin tratamiento. Las determinaciones se realizaron por duplicado de acuerdo a las recomendaciones de la norma ASTM D 1762 - 84 (ASTM D1762, 2001).

Contenido de humedad: se pesa 1,0000 g de carbón, el que se coloca en una estufa por dos horas a 105 °C, posteriormente se enfría y pesa nuevamente. La humedad se determina por la expresión (3).

Donde: CH: contenido de humedad (%), A: masa inicial de la muestra (g), B: masa de la muestra seca a 105 °C (g) (ASTM D1762, 2001, De la Cruz y col., 2020).

Material volátil: se determina a partir de la muestra de carbón libre de humedad, la cual se coloca en una mufla a 950 °C durante 11 minutos, en un crisol con tapa, dos minutos en la puerta de horno, tres minutos en el centro de la mufla, posteriormente se cierra la mufla y se mantiene durante seis minutos en el fondo del equipo, manteniendo el crisol tapado. Se extrae del horno, se enfría y se pesa. El porcentaje del material volátil se calcula por diferencia de peso entre la masa del carbón anhidro y la masa de la muestra después de exponerla a la temperatura ya mencionada, según la expresión (4):

Donde: MV: material volátil (%), B: masa de la muestra después de someterla a 105 °C (g), C: masa de la muestra después de colocarla a 950 °C (g) (ASTM D1762, 2001, De la Cruz y col., 2020).

Contenido de cenizas: se obtiene introduciendo en la mufla a 750 °C durante seis horas la muestra libre de humedad y material volátil. Transcurrido este tiempo se extrae el crisol, enfría y pesa. La determinación se realiza por la expresión (5).

Donde: CC: contenido de cenizas (%), B: Masa de la muestra después de someterla a 105 °C (g), D: Masa del residuo (g) (ASTM D1762, 2001, De la Cruz y col., 2020).

Carbono fijo: se estima al restar de 100, el contenido de humedad, el material volátil y la ceniza a la masa del carbón, de acuerdo a la expresión (6):

Dónde: CF: carbono fijo (%), CH: contenido de humedad (%), CC: contenido de cenizas (%), MV: material volátil (%) (Valverde y col., 2018, De la Cruz y col., 2020).

Tratamiento físico del carbón vegetal

El tratamiento físico al carbón vegetal se realizó a la fracción > 0,15 mm, el cual consistió en hacer pasar a través del carbón una corriente de vapor de agua procedente de la caldera del comedor central de la Universidad Central “Marta Abreu” de Las Villas, a una presión de 5 - 7 atm durante dos horas. Transcurrido ese tiempo el carbón es extraído y secado, primero al sol y después en estufa a 105 °C durante cuatro horas.

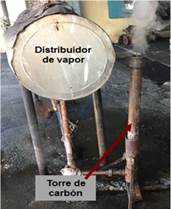

La Figura 1 muestra la instalación para el tratamiento físico al carbón vegetal, el cual se realizó en una columna de acero al carbono (a la derecha de la imagen) de 83 cm de altura y 5,15 cm de diámetro, con una tela filtrante a la entrada y a la salida. La columna fue llenada con carbón hasta ocupar las 2/3 partes para evitar apelmazamiento del carbón, garantizándose el flujo de vapor de agua a través del mismo a la presión de trabajo indicada.

RESULTADOS Y DISCUSIÓN

Análisis granulométrico

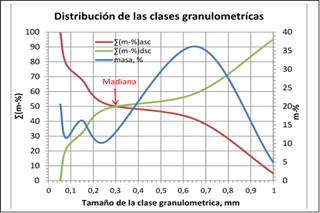

Con el estudio granulométrico se realiza la evaluación del proceso de molienda del carbón vegetal, lo cual permite trazar la estrategia de uso del producto obtenido. En la tabla 1 se muestran los resultados obtenidos del proceso de tamizado del carbón vegetal y en la Figura 2 se muestran los resultados de su procesamiento usando el Microsoft Excel.

Tabla 1 Resultados del tamizado del carbón vegetal

| Rango | Clase (mm) | Masa (g) | Masa (%) | ∑(m-%)asc | ∑(m-%)dsc | Promedio |

|---|---|---|---|---|---|---|

| -1 | 1 | 4,7086 | 4,87 | 4,87 | 95,13 | 0,049 |

| +1 - 0,315 | 0,6575 | 34,944 | 36,15 | 41,02 | 58,98 | 0,238 |

| +0,315 - 0,2 | 0,2575 | 10,2587 | 10,61 | 51,64 | 48,36 | 0,027 |

| +0,2 - 0,1 | 0,15 | 15,6935 | 16,24 | 67,87 | 32,13 | 0,024 |

| +0,1 - 0,053 | 0,0765 | 11,1504 | 11,54 | 79,41 | 20,59 | 0,009 |

| + 0,053 | 0,053 | 19,9056 | 20,59 | 100 | 0 | 0,011 |

| 96,6608 | 100 | 0,358 |

La curva de frecuencia de las clases granulométricas es bimodal: la primera moda corresponde a un tamaño de grano de 0,658 mm y contenido porcentual de 36,15 %, mientras que la segunda moda se expresa para un tamaño de 0,150 mm con un contenido de 16,24 %. El estadístico mediana es variable de posición central que está caracterizada por un el tamaño de grano 0,300 mm, valor que delimita la población granulométrica en dos fracciones (gruesa y fina), cada una de ellas con el 50 %.

A partir de los resultados del procesamiento de los datos de distribución granulométrica se dividió el carbón en dos fracciones (> 0,15 mm y < 0,15 mm), segunda moda (Figura 2). La fracción < 0,15 mm, se deja para su evaluación directa en consumibles de soldadura y se toma la > 0,15 mm para realizarle el tratamiento físico con vapor de agua.

Densidades del carbón vegetal

En la tabla 2 se ofrecen los datos de la determinación de la densidad aparente al carbón vegetal (> 0,15 mm) sin tratamiento, y en la tabla 3 se muestran los resultados de la determinación de la densidad picnométrica aparente.

Tabla 2 Densidad aparente del carbón vegetal de marabú sin tratamiento

| Muestra | M. probeta (g) | Masa probeta + carbón (g) | Volumen (cm3) | P(g/cm3) |

|---|---|---|---|---|

| 1 | 24,176 | 27,892 | 8 | 0,4645 |

| 2 | 24,176 | 27,702 | 8 | 0,4407 |

| 3 | 24,176 | 27,829 | 8 | 0,4566 |

| Media | 0,4539 | |||

| Desviación estándar | 0,012 | |||

En la tabla 2 se aprecia que el carbón vegetal de marabú tiene una densidad aparente promedio de 0,45 g/cm3, superior a lo reportado para el carbón de marabú que exporta Cuba (0,25 - 0,30 g/cm3) (Venta de carbón de Marabú, 2022), dado esto por evaluarse un carbón vegetal triturado. Por otro lado, se obtuvo una densidad picnométrica aparente promedio del carbón vegetal de 0,930 g/cm3, valor que se ve afectado por la porosidad del carbón.

Tabla 3 Densidad picnométrica aparente de la fracción > 0,15 mm sin tratamiento

| Muestra | Pp | Pp+C | Pp +C+H2O | Pp + H2O | P(g/cm3) |

|---|---|---|---|---|---|

| 1 | 12,24 | 14,970 | 22,100 | 22,40 | 0,92 |

| 2 | 12,24 | 15,182 | 22,017 | 22,40 | 0,90 |

| 3 | 12,24 | 14,536 | 22,269 | 22,40 | 0,96 |

| Media | 0,93 | ||||

| Desviación estándar | 0,032 | ||||

En general, la densidad aparente está influenciada por la granulometría y su distribución; y la picnométrica aparente por la porosidad del carbón, pudiendo quedar aire dentro de los poros, los cuales no permiten el acceso total del líquido al interior del mismo (Mahajan y Walker, 1978, Stanton, 1982). La porosidad total (Pt) del carbón vegetal fue determinada usando la expresión (7), obteniéndose como resultado que la fracción de carbón vegetal de marabú (> 0,15 mm), tiene una porosidad total de 51,6 %.

Este resultado es muy útil para el tratamiento físico del carbón, ya que el mismo se realiza haciendo pasar una corriente de vapor de agua a través del carbón, donde la porosidad favorece el paso del mismo evitando su apelmazamiento.

Resultados de la caracterización química

La caracterización química del carbón vegetal permite evaluar la calidad del carbón vegetal, donde en dependencia del contenido de carbono, se determina la cantidad de carbón a adicionar a la mezcla procedente del procesamiento químico del residual catalítico. El carbono debe actuar como agente reductor de los óxidos metálicos durante el proceso de soldadura garantizando el paso de los elementos metálicos al cordón de soldadura, por otro lado, el exceso de carbono garantiza la formación de carburos metálicos en el cordón de soldadura, los cuales le confieren propiedades especiales a los depósitos obtenidos. La tabla 4 resume los resultados de la caracterización química del carbón vegetal de marabú (> 0,15 mm), sin y con tratamiento físico, realizándose las determinaciones por duplicado (M1 y M2).

En la tabla 4 se puede apreciar que el contenido de humedad del carbón de marabú se mantiene en los mismos rangos para el carbón sin tratamiento y para el carbón con tratamiento físico, estando muy cercano al valor reportado para el carbón vegetal de marabú exportado por Cuba, el cual establece un 6 % (Venta de carbón de Marabú, 2022).

Tabla 4 Resultados de la caracterización química del carbón de marabú

| Determinación | Muestra | M1 | M2 | M media | Desv est. |

|---|---|---|---|---|---|

| % Humedad | Sin tratamiento | 6,62 | 6,19 | 6,41 | 0,3 |

| Con tratamiento | 6,64 | 6,71 | 6,67 | 0,05 | |

| % Volátil | Sin tratamiento | 16,32 | 16,33 | 16,32 | 0,01 |

| Con tratamiento | 12,79 | 13,08 | 12,93 | 0,21 | |

| % Ceniza | Sin tratamiento | 3,78 | 3,85 | 3,82 | 0,05 |

| Con tratamiento | 3,58 | 3,10 | 3,34 | 0,34 | |

| C fijo | Sin tratamiento | 73,28 | 73,63 | 73,46 | 0,25 |

| Con tratamiento | 76,99 | 77,11 | 77,05 | 0,08 | |

| P. C. S. (kJ/kg) | Sin tratamiento | 28749,49 | 28877,46 | 28813,47 | 90,49 |

| Con tratamiento | 29462,64 | 29554,60 | 29508,62 | 65,03 |

En cuanto al contenido de volátil para el carbón sin tratamiento se obtiene un valor de 16,32 %, mientras que para el carbón tratado disminuye hasta un 12,93 %, lo cual puede estar asociado a la disolución de algunos compuestos orgánicos presentes en el carbón, tales como algunos alquitranes solubles en agua, ácido acético, etc., o al posible arrastre mecánico de algunos compuestos por el flujo de vapor. Durante el tratamiento físico con vapor de agua se observó al inicio del proceso el arrastre de un lodo negruzco que quedó adherido a las paredes de la torre de tratamiento (Figura 1), el cual debía contener una mezcla de compuestos orgánicos presentes en el carbón.

La disminución del contenido de volátiles en el carbón tratado debe favorecer el proceso de soldadura y eliminar algunos defectos observados en evaluaciones preliminares de electrodos usando carbón vegetal, donde su uso directo afectó la apariencia del cordón obtenido, lo cual puede estar asociado al alto contenido de volátiles, los que forman carbonilla y llama durante su encendido (De la Cruz y col., 2020).

En cuanto a la calidad del carbón se puede señalar que la FAO (1983) sugiere que el contenido de volátil en un carbón vegetal sea menor a 30 % y García y col., (2019) plantean que la norma DIN 51749 exige un contenido de material volátil < 16 %, por lo que por lo que el carbón vegetal evaluado cumple con este requisito.

En cuanto al contenido de ceniza los valores obtenidos para el carbón tratado disminuyeron ligeramente con relación al carbón vegetal original, lo que favorece su uso en consumibles de soldadura ya que estos componentes durante el proceso de soldadura deben pasar a la escoria pudiendo influir sobre sus propiedades. En general, el carbón cumple con los requerimientos de la norma EN 1860-2 la que establece un contenido < 8 % y los de la norma DIN 51749, < 6 %, quedando ligeramente por encima de las especificaciones que establece la norma GOST 7657-84, < 3 % (AENOR, 2005 y García y col., 2019).

Sobre el carbono fijo se puede observar en la tabla 4, que su valor se incrementa con el tratamiento físico en un 4,9 %, dado sobre todo por la disminución en un 20,8 % del contenido de volátiles, lo cual potencia su uso en consumibles de soldadura. Al aumentar el contenido de carbono fijo se reduce la cantidad de carbón a usar, lo que permite un uso más eficiente de la carga de aleación en los consumibles. Comparando los resultados obtenidos con normas internacionales, la norma EN 1860-2 exige un valor superior a 75 % y la GOST 7657-84 mayor a 77 %, por lo que el carbón sin tratamiento se queda ligeramente por debajo de las normas, mientras que el tratado cumple con las exigencias de ambas (AENOR, 2005, García y col., 2019).

De modo general, el tratamiento físico con vapor de agua realizado al carbón vegetal de marabú elimina parte de los residuos orgánicos contenidos, disminuyendo el contenido de volátiles presentes, aumentando la relación de carbono fijo.

Con los datos de composición química del carbón puede estimarse el poder calórico superior usando la expresión (8) (De la Cruz y col., 2020).

Donde: PCS= poder calorífico superior (kJ/kg), CF= carbono fijo (%) y MV= material volátil (%).

En la tabla 4 se exponen los resultados de esta determinación, en la que se puede observar que el carbón sin tratamiento es capaz de generar 28 813,47 kJ/kg, mientras que el carbón tratado produce 29 508,62 kJ/kg, valores considerados buenos para un carbón vegetal. El aumento en alrededor de 700 kJ/kg del poder calórico con el tratamiento favorece su uso en consumibles ya que, al producir mayor cantidad de energía, favorece el proceso de soldadura, lo que contribuye a disminuir el consumo de energía.

El uso del carbón vegetal en la conformación de la carga de aleación de consumibles de soldadura, permite disponer de una fuente de carbón propia, el cual debe actuar como reductor de los óxidos metálicos contenidos en la carga de aleación, por tanto un incremento moderado de su calidad permitirá mejorar las propiedades de los cordones de soldadura obtenidos, reduciendo o eliminando el uso de fuentes de carbón importadas (coque, grafito, etc.).

CONCLUSIONES

El estudio granulométrico realizado al carbón vegetal permitió establecer el tamaño de grano adecuado para su empleo, donde la determinación de las densidades, aparente y picnométrica aparente, permitieron determinar la porosidad máxima, resultado que avala la posibilidad de realización de un tratamiento físico con vapor de agua.

Los resultados de la caracterización química realizada permiten afirmar que el carbón vegetal de marabú cumple con los parámetros de calidad exigidos internacionalmente, dado esto por su contenido de humedad, materia volátil, cenizas y carbono fijo.

El tratamiento físico con vapor de agua durante dos horas, realizado al carbón vegetal de marabú provoca una disminución del 20,8 % del contenido de materia volátil, ocasionando un incremento del contenido de carbono fijo del 4,9 % y del poder calórico de alrededor de 700 kJ/kg, lo cual conlleva a un incremento moderado de la calidad del carbón y sus posibilidades de uso en la carga de aleación de consumibles de soldadura.