1. INTRODUCCIÓN

La producción de medicamentos requiere de una exigente política de calidad que tenga por objetivo salvaguardar los intereses del paciente, la sociedad y el Estado. Las Buenas Prácticas de Fabricación de Productos Farmacéuticos garantizan que los productos sean consistentemente producidos y controlados, de acuerdo con los estándares de calidad adecuados al uso que se les pretende dar y conforme a las condiciones exigidas para su comercialización (CECMED, 2012).

En el presente trabajo se presentan las herramientas necesarias y fundamentales para abordar los procesos, cuantificar las transformaciones de materiales en el proceso de conversión de una serie de materias primas en productos y desechos (Fito y col., 2020, Rojas, 2012, Font y col., 2023). Los análisis de balances de masa están presentes básicamente en todas las esferas del trabajo en las tecnologías químicas, sea control, diseño, construcción, remodelación o dirección de la operación de un proceso determinado (Castellanos y col., 2001).

Las operaciones de separación tienen un importante rol en los procesos y en las plantas químicas, (Ollero, 2020, Kulkarni y col., 2023).

En el proceso de obtención del Producto Intermedio (PI) G-0 están presentes las operaciones mecánicas de centrifugación y filtración y la separación térmica secado de forma discontinua. En la centrifugación se aplica la fuerza centrífuga en la separación de las suspensiones y emulsiones. La centrífuga es un rotor que gira a alta velocidad y que puede tener sus paredes laterales impermeables o perforadas y se usan para la separación de suspensiones y emulsiones (Rosabal, 2018).

La filtración se ejerce bajo la acción de las fuerzas centrífugas y se emplea para una separación más fina de suspensiones y polvos en comparación con la sedimentación por gravedad (Kasatkin, 1985). En investigaciones precedentes se realizó la caracterización preliminar de la torta del principio activo 1- (fur-2-il)-2-nitroeteno, obtenido a partir del furfural, conocido como G-0, por medio de la ejecución de pruebas a presión constante (Moya y Gómez, 2002).

La separación mecánica por filtración de un sólido de una suspensión en un líquido es de gran importancia, encontrándose en muchos ámbitos de la actividad humana, ya que forma parte de las operaciones unitarias involucradas en la fabricación de un producto (Rodríguez y López, 2011; Martínez y col., 2013, Álvarez-Monier y Arias-Lafargue, 2022).

La operación de secado es un paso crítico dentro de la obtención de un Ingrediente Farmacéutico Activo (IFA) en comparación con otras operaciones unitarias, se separan pequeñas cantidades de agua u otro líquido de un material sólido con el fin de reducir el contenido de líquido residual hasta un valor aceptablemente bajo (McCabe y col., 2007).

Los secadores de acuerdo al tipo de operación se clasifican en continuos o por lotes (Álvarez, 2013).

Realizar el análisis de la masa de los materiales a través de todo el proceso para la obtención del producto intermedio G-0 corrobora que los procesos que se desarrollan en la planta de producción establecen evidencias documentadas que proveen un alto grado de seguridad de que el proceso produce consistentemente el producto, cumpliendo las especificaciones y características de calidad predeterminadas (Cuellar y col., 2008, Cuellar, 2009). De esta manera también se puede determinar la fuente, cantidad y causa de los residuos y emisiones, observando, midiendo, registrando datos y realizando el análisis de las muestras de residuos, empleando para ello las mejores técnicas disponibles.

La producción de fármacos a escala industrial es un proceso largo, científica y técnicamente muy complejo, que requiere del cumplimiento de los más altos estándares, que aseguren la calidad del resultado final: el medicamento que será utilizado por el hombre (CECMED, 2017).

El G-0 se caracteriza por tener aplicaciones como: insecticida, antiparasitario, antibacteriano y antifúngico contra un alto número de patógenos (Ruz, 2019) además constituye la materia prima fundamental para la producción del Ingrediente Farmacéutico Activo 2-bromo-5-(2-bromo-2-nitrovinil)-furano, (G-1), (Díaz y col., 2009).

El objetivo del trabajo está dirigido a realizar los balances de materiales en las operaciones mecánicas y térmicas en la obtención del producto intermedio G-0.

2. MATERIALES Y MÉTODOS

En la investigación se caracterizaron las materias primas nitrometano, isobutilamina, furfural y alcohol etílico empleadas en la obtención del producto intermedio G-0, respecto a las características densidad y masa molar (tabla 1) y luego se desarrolló la metodología para los cálculos de balances de masa en los procesos de obtención del producto intermedio (PI) G-0 en la planta de producción de bioactivos químicos. Para realizar el balance de materiales se utilizó la información sobre materias primas, materiales, productos y desechos que aparece en la Orden de Producción y en el Registro de Producción de cada lote.

Los sistemas evaluados para los balances de materiales en las operaciones mecánicas fueron sistema centrifugación de G-0 Crudo, sistema filtración de la suspensión a purificar de G-0 Crudo y sistema centrifugación del PI G-0. Como operación térmica en el proceso de obtención del PI G-0 se evaluó el sistema secado.

Todos los sistemas se consideraron cerrados (por lotes) donde no tiene lugar una transferencia de material durante el intervalo de tiempo establecido para cada operación, sin reacción química, de modo que el término de acumulación es cero y los términos de generación y consumo también son cero, (Himmelblau, 1975, Castellanos y col., 2001).

2.1 Esquema tecnológico del proceso de obtención del (PI) G-0

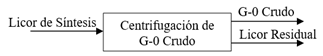

La tecnología de producción del producto intermedio (PI) G-0 y los sistemas analizados se muestran en la figura 1.

El proceso de obtención del (PI) G-0 se desarrolla de forma discontinua, consta de tres etapas: síntesis, cristalización-centrifugación y purificación. La síntesis se realiza en un reactor de seis litros con condensador de reflujo. El calentamiento para la síntesis se realiza en un baño de aceite mantenido a 115 ºC ( 2,5 ºC durante 5,5 h y con una agitación de (300 ( 5) rpm. La temperatura del sistema se mantiene durante la reacción entre 79,7 y 91,7 ºC, (Lago y col., 2016).

Concluido el tiempo de reacción, el licor de síntesis se descarga en una cristalizadora y se somete a una disminución de la temperatura para lograr condiciones de menor solubilidad y la consiguiente sobresaturación y cristalización a una temperatura en la nevera de (- 18 ( 2) ºC, donde se mantiene en reposo de 16 a 72 horas.

Luego la suspensión de G-0 se centrifuga durante 15 minutos de 2000 a 3000 rpm, obteniéndose la masa cristalina impura de G-0 y el licor residual, el cual contiene nitrometano, el furfural que no reaccionó y parte del producto crudo G-0.

El producto crudo G-0 se purifica por adsorción con carbón y alcohol etílico. El carbón activado tiene la capacidad de extraer las impurezas presentes en la suspensión (Treybal, 1988). La suspensión obtenida se filtra a presión de vacío de (7,84 x 104 a 9,81 x 104) Pa para separar la torta de carbón. La suspensión resultante de la filtración se somete a una variación de la temperatura para lograr condiciones de menor solubilidad y la consiguiente sobresaturación y cristalización a una temperatura de (- 18 ( 2) ºC en un tiempo de 16 a 24 horas.

La suspensión cristalizada se centrifuga de 1000 a 2000 rpm, obteniéndose el PI G-0 húmedo y el alcohol residual. El PI G-0 húmedo se seca en la estufa WTB Binder a la temperatura de (40 ( 2) ºC y una presión de vacío de (7,84 x 104 a 9,81 x 104) Pa durante una hora.

Del PI G-0 puro y seco se toma una muestra por el departamento de control de la calidad del centro para realizar los ensayos de cumplimiento de las especificaciones de calidad del producto como características organolépticas, identificación por ultrafotometría UV VIS, intervalo de fusión y pureza del producto para su posterior uso en la producción del Ingrediente Farmacéutico Activo Furvina, demostrando el alto valor del producto. El PI G-0 puro y seco se envasa.

2.1.1 Balance de materiales en la producción del PI G-0 para una alimentación de 14 mole de furfural

El balance de materiales en el taller de G-0 se realizó a los sistemas centrifugación y filtración del G-0 crudo, centrifugación del producto intermedio G-0 puro y secado. Para el cálculo de los resultados promedios de las corrientes de entrada y salida en cada uno de los sistemas se tienen en cuenta 25 lotes producidos en los años 2016, 2017, 2018 y 2019 y se utilizó el programa Microsoft Office Excel®.

En la tabla 1 se relacionan las cantidades en volumen y en masa, la densidad y la masa molar de cada materia prima utilizada en la producción de un lote del PI G-0 seco para 14 mole de furfural (1,185 x 10-3 m3) a utilizar en la síntesis. Las cantidades en volumen (mL) son tomadas del Procedimiento Normalizado de Operación. Etapa de síntesis del Producto Intermedio G-0 (PNO: F.03.3.001, 2018). La densidad del alcohol se obtiene de la literatura (Pavlov y col., 1981). Las densidades y las masas molares de las materias primas nitrometano, isobutilamina y furfural se tomaron de (Safety Data Sheet (Furfural), 2015), (Safety Data Sheet (Nitromethane ≥97 %), 2021) y (Safety Data Sheet (Isobutylamine), 2017).

Tabla 1 Cantidades en volumen, masa y masa molar de las materias utilizadas en la producción de un lote del PI G-0 seco

|

|

|

|

||

|---|---|---|---|---|

| Nitrometano | 1,748 x 10-3 | 1137,1 | 1,987 | 61,04 |

| Isobutilamina | 2,03 X 10-5 | 736 kg/m3 | 0,0149 | 73,14 |

| Furfural | 1,185 x 10-3 | 1160 kg/m3 | 1,374 | 98,086 |

| Alcohol etílico | 0,1346 x 10-3 | 789 kg/m³ | 0,838 | 46,07 g/mol |

| Masa total de reactantes (kg) | 4,2139 | |||

El balance de materiales de una unidad de proceso implica balances individuales en los diferentes aparatos que la forman (Gooding, 2007).

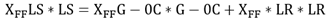

La cantidad de licor de síntesis (LS) en el sistema centrifugación (figura 1 y 2) está dado por la ecuación 1 y el diagrama con los flujos se observa en la figura 2.

Donde G-0 C, es el G-0 Crudo y LR el Licor Residual.

Se realizó el balance parcial de materiales como se representa en la ecuación 2 para conocer la composición de furfural en el licor de síntesis (XFF LS) después de transcurrido el proceso de reacción química. Se conoce que la composición promedio del furfural (elemento de unión) en el G-0 crudo es de 0,5 % (XFF G-0 C) y la composición promedio del furfural en el licor residual es de 15 % (XFF LR), (Rodríguez, 2001), tabla 2. La masa de furfural se calculó a través de la ecuación 3.

Tabla 2 Resultados promedios de la composición del furfural en el G-0 Crudo y en el Licor Residual

| 0,5 | 15 |

Balance Parcial del furfural:

Conocida la cantidad de la corriente de salida, Licor Residual (LR), (figura 2) y las composiciones promedios de furfural ( X FF ), nitrometano ( X NM ) y G-0 (X G−0 ) en esta corriente evaluadas por el método de Polarografía Diferencial de Pulso (Rodríguez, 2001), se determinó la masa de cada uno estos compuestos en el Licor Residual a través de las ecuaciones 4, 5 y 6.

El balance total de materiales en el sistema filtración de la suspensión a purificar de G-0 Crudo (figura 1) se realiza según la ecuación 7 y se representó el proceso en un diagrama con los flujos y las composiciones conocidas como se observa en la *. La cantidad de la suspensión a purificar de G-0 Crudo (G-0 Crudo + Alcohol etílico + Carbón) se calculó con los datos que se reportan en el Registro de Producción de cada lote. Las cantidades de G-0 Crudo y Carbón se expresaron en gramos y la cantidad de Alcohol etílico que se tiene en mililitros, se multiplica por su densidad (Pavlov y col., 1981) para obtener el resultado en gramos.

En este sistema se tienen dos incógnitas, la cantidad de Suspensión filtrada de G-0 y la Torta residual. Se necesitó calcular primero la cantidad de Suspensión filtrada de G-0 que es la corriente de entrada en el sistema Centrifugación del PI G-0.

En el balance total de materiales en el sistema centrifugación del PI G-0 (figura 1), ecuación 7, el proceso se representó en el diagrama de flujo como se observa en la figura 4. La corriente de entrada a este sistema es la suspensión filtrada de G-0 (SF G-0) después de cristalizada y como corrientes de salida se obtienen el PI G-0 húmedo y el alcohol residual.

Balance Total:

PI G-0 H es el producto intermedio G-0 húmedo y AR, el alcohol residual.

La cantidad de alcohol residual se conoce, la composición promedio de G-0 en esta corriente de salida fue determinada por el método de Polarografía Diferencial de Pulso (Rodríguez, 2001), se calculó la masa de G-0 a través de la ecuación 8.

Después de determinar la Suspensión filtrada de G-0 (SF G-0) en el sistema Centrifugación del PI G-0 (figura 1) y conociendo la cantidad promedio de la Suspensión a purificar de G-0 Crudo, se calculó la torta residual según la ecuación 9 en el sistema filtración (figura 1) que se representó en la figura 3.

Balance Total:

Donde TR es la Torta Residual y SP G-0 C es la Suspensión a Purificar de G-0 Crudo (G-0 + Alcohol etílico + Carbón).

Se determinó la masa de G-0 en la Torta Residual, (ecuación 10) después de calcular la cantidad de torta residual y conociendo la composición promedio de G-0 en esta corriente de salida evaluada por el método de Polarografía Diferencial de Pulso (Rodríguez, 2001).

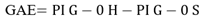

El PI G-0 se somete al proceso de secado en estufa WTB Binder a vacío según Procedimiento Normalizado de Operación (PNO: F.03.3.008) a la temperatura de 40 ± 2 oC. Al sistema secado (figuras 1 y 5) entra el PI G-0 húmedo y sale el PI G-0 seco.

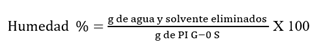

Con el dato de la masa de PI G-0 húmedo y de PI G-0 seco se determina la humedad referida a agua y solvente como se plantea en la ecuación 11 del balance total de masa al sistema secado.

Donde GAE son los gramos de agua y solventes eliminados, PI G-0 H Producto Intermedio Húmedo y PI G-0 S Producto Intermedio Seco. A partir de este resultado se calcula la humedad en base húmeda y la humedad en base seca aplicando las ecuaciones 12 y 13 respectivamente.

3. RESULTADOS Y DISCUSIÓN

Los resultados del balance de materiales en la producción de un lote del PI G-0 seco, para una alimentación de 14 mole de furfural, se exponen a continuación.

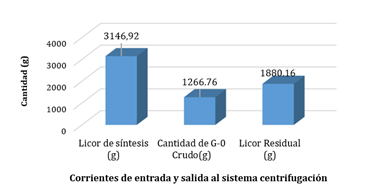

En la figura 6 se muestra el comportamiento de la cantidad de Licor de Síntesis, corriente de entrada al sistema centrifugación del G-0 Crudo y las corrientes de salida, el G-0 Crudo, que constituye el producto deseado y el Licor Residual de los 25 lotes analizados para realizar el balance de materiales.

El balance total de materiales en el sistema centrifugación del G-0 crudo permitió conocer el valor promedio de Licor de síntesis (ecuación 1) como corriente de entrada en este sistema, 3146,92 g, en la tabla 1 se observa que la cantidad de materiales que entran al sistema de síntesis es de 4213,9 g, hay una diferencia de 1066,98 g con respecto al Licor de Síntesis que se debe a pérdidas por productos que se evaporan (NO, NO2 y solventes). Al calcular el promedio de cada una de las corrientes (Figura 6) se observa que de G-0 Crudo se obtienen 1266,76 gramos que representan 9,11 mole de furfural que reaccionaron para un rendimiento en esta etapa de 65,10 %, comportamiento ligeramente superior a los resultados obtenidos en la intensificación de la tecnología de producción de G-0 realizado en el año 2001 (1230 g), (Rodríguez, 2001).

Del balance parcial de la sustancia furfural (ecuación 3) en este sistema se calculó que hay un 9,2 % de furfural en el Licor de Síntesis que representan 289,52 gramos de furfural (ecuación 4). Teniendo en cuenta que la masa molar del furfural es de 98,086g/mol, entonces existen 2,95 mole de furfural en el Licor de Síntesis (LS) que no reaccionaron y por tanto no se convirtieron en G-O, 410,05 gramos. Para el balance se consideró el resultado promedio de G-0 Crudo obtenido del total de los lotes analizados. En esta corriente existen impurezas que son eliminadas en la operación de purificación y secado del producto.

En este sistema también se calculó que en el Licor Residual (LR) salen 188,02 gramos de G-0 que representan 1,35 mole de furfural que reaccionaron y no se recuperan en el proceso de centrifugación. En esta corriente (LR) hay 282,02 gramos de furfural que teniendo en cuenta la masa molar de este reactante como se reflejó anteriormente son 2,88 mole de furfural que no reaccionaron y no se convierten en G-0, 400,32 gramos. Del reactante nitrometano hay 658,06 gramos, reactivo en exceso con respecto al furfural. En la corriente de salida Licor Residual se pierden en total 4,23 mole de furfural que representan 588,34 gramos de G-0 que no están en el producto deseado.

Se comprueba que en el sistema centrifugación del G-0 crudo se obtienen 1266,76 gramos de G-0 crudo, se pierden 410,05 gramos de G-0 debido a furfural que no reacciona en la corriente de entrada Licor de Síntesis. En la corriente de salida Licor Residual salen 188,02 gramos de G-0 y no se convierten en G-0 400,32 g porque hay un 15 % de furfural (FF) en esta corriente residual como se expresó anteriormente. Al terminar la operación unitaria de centrifugación se comprueba por la cantidad de producto obtenido que no todo el furfural reaccionó en el proceso de síntesis química. En la corriente residual hay presencia de G-0.

Los resultados del balance de masa en el sistema centrifugación indican que hay impurezas en la masa de G-0 Crudo obtenida que son eliminadas en el proceso siguiente, la purificación por adsorción con carbón activado como se observa en diagrama de flujo representado en la figura 1. El rendimiento teórico de este proceso de obtención referido al producto final purificado es de 1946 gramos.

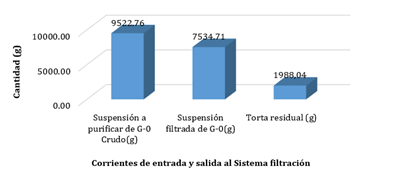

Aplicando la ecuación 7 se obtuvo que la cantidad resultante de la Suspensión Filtrada de G-0 es de 7534,71 gramos y constituye la corriente de entrada al sistema de centrifugación del PI G-0 como aparece en las figuras 1 4. Las cantidades de las corrientes de entrada y salida a este sistema se observan en la figura 7.

Figura 7 Cantidad promedio de Suspensión filtrada de G-0, PI G-0 húmedo y Alcohol residual de 25 lotes del PI G-0

Aplicando la ecuación 8 se tiene que la cantidad de G-0 en el Alcohol Residual es de 114,73 g porque hay 1,74 % de G-0 en esta corriente residual (Rodríguez, 2001). El resultado obtenido por el balance de masa representa que hay 0,83 mole de furfural que reaccionaron y se pierde en el Alcohol Residual, afectando el rendimiento del producto deseado. En las condiciones prácticas son inevitables las pérdidas irreversibles de sustancias (Kasatkin, 1985).

La cantidad de torta residual aplicando la ecuación 9 en el sistema filtración, figura 3, mostró un valor de 1988,04 g. La composición promedio de G-0 en esta corriente de salida es 12,50 % (Rodríguez, 2001), por tanto, la masa de G-0 en la Torta Residual es de 248,51 g (ecuación 10), que representan 1,79 mole de furfural que reaccionaron y se pierden en esta corriente. Como se observa el % de pérdidas de G-0 en la torta residual es elevado, sólo que la cantidad de carbón que se aplica en la operación de purificación por adsorción es pequeña, 0,22 gramo de carbón por gramo de G-0.

En la figura 8 se representa la cantidad promedio de Suspensión a Purificar de G-0 Crudo, Suspensión Filtrada de G-0 y Torta Residual de 25 lotes del PI G-0.

Figura 8 Cantidad promedio de Suspensión a Purificar de G-0 Crudo, Suspensión Filtrada de G-0 y Torta Residual de 25 lotes del PI G-0

Al aplicar el balance total de masa al sistema secado se determina que se eliminan 62,40 gramos de agua y solvente. El porciento de humedad en base húmeda es de 6,63 % y en base seca es de 7,10 %. La eliminación del agua y los solventes en el proceso de obtención del Producto Intermedio G-0 por el proceso de secado bajo condiciones normalizadas en estufa a presión de vacío es un método convencional y permite una mayor estabilidad del producto desde el punto de vista químico y microbiológico para su posterior almacenamiento o su uso directo en la producción del IFA Furvina.

De los 25 lotes analizados, se obtienen como promedio 878,66 g de PI G-0 seco para un rendimiento de 45,15 %. En la tabla 3 se observa un resumen de las cantidades promedios de las corrientes analizadas y las pérdidas hasta obtener el PI G-0 seco.

Tabla 3 Cantidades promedios de las corrientes analizadas y pérdidas en el proceso de obtención del PI G-0 seco

| Centrifugación G-0 Crudo | Licor de síntesis | 3146,92 | Furfural (FF) | 289,52 |

2,95 mole FF (410,05 g de G-0) |

| Licor residual | 1880,16 | G-0 | 188,02 | 188,02 g de G-0 | |

| Centrifugación del PI G-0 | Alcohol residual | 6593,65 | G-0 | 114,73 | 114,73 g de G-0 |

| Filtración | Torta residual | 1988,04 | G-0 | 248,51 | 248,51 g de G-0 |

| Total de pérdidas de G-0 en las corrientes residuales de los tres sistemas | 551,26 g | ||||

| PI G-0 Puro y seco obtenido | 878,66 g | ||||

Los resultados de la tabla 2 indican que de los 14 mole de furfural que se alimentan para la síntesis del PI G-0, 2,95 mole no reaccionan. Con los 11,05 mole de furfural que reaccionan se tiene un porciento de conversión de 78,92 (debían obtenerse 1535,95 g de G-0). El promedio de G-0 crudo obtenido en las 25 síntesis analizadas es de 1266,76 g, en el Licor Residual se pierden 188,02 g de G-0, para un total de 1454,78 g de G-0 en existencia en el sistema centrifugación del G-0 Crudo. Como se observa la reacción no se desarrolla con la extensión debida a la reacción completa del furfural, material limitador, resulta una conversión parcial (Hougen y col., 1985).

El total de pérdidas de G-0 en las corrientes residuales de los sistemas Centrifugación G-0 Crudo, Centrifugación del PI G-0 y Filtración es de 551,26 g y se obtienen 878,66 g de PI G-0 Puro para un 45,15 % de rendimiento. Hay un total de 1429,92 gramos de G-0 formado de los 1535,95 g de G-0 que debieron formarse de los 11,05 mole de furfural que reaccionaron, 106,03 gramos se pierden por la manufactura del proceso. El grado de conversión está por debajo del 100 %, las sustancias que salen del proceso como corrientes residuales contienen de cada uno de los reactivos, así como los productos de la reacción química que tiene lugar (Hougen y col., 1985).

La aplicación del balance de materiales en la obtención del PI G-0 en los sistemas Centrifugación G-0 Crudo, Centrifugación del PI G-0, Filtración y Secado, permitió conocer el rendimiento real (45,15 %) del producto deseado para 14 mole de furfural por lote y las pérdidas (551,26 g) en las diferentes corrientes residuales y por manufactura del proceso (106,03 g) por lote.

Al aplicar el balance total de masa al sistema secado se determina que se eliminan 62,40 gramos de agua y solvente en un lote del producto. El porciento de humedad en base húmeda es de 6,63 % y en base seca es de 7,10 %. La eliminación del agua y los solventes en el proceso de obtención del PI G-0 por el proceso de secado bajo condiciones normalizadas en estufa a presión de vacío es un método convencional y permite una mayor estabilidad del producto desde el punto de vista químico y microbiológico para su posterior almacenamiento o su uso directo en la producción del IFA Furvina.

Cada lote de PI G-0 producido cumple con las especificaciones requeridas como materia prima para la producción del IFA Furvina como propiedades organolépticas: cristalino y seco de color amarillo, la identificación por ultrafotometría UV VIS: en alcohol etílico presenta un mínimo de absorción a 275 nm y dos máximos de absorción, uno de menor intensidad a 236 nm y otro de mayor intensidad a 347 nm, el intervalo de fusión de 73,0 a 75,0 °C y la pureza tiene como límite de aceptación de 98,00 a 102,00 %.

4. CONCLUSIONES

La aplicación del balance de materiales en la obtención del PI G-0 en los sistemas Centrifugación G-0 Crudo, Centrifugación del PI G-0, Filtración y Secado, permitió conocer el rendimiento real (45,15 %) del producto deseado para 14 mole de furfural y las pérdidas (551,26 g) en las diferentes corrientes residuales y por manufactura del proceso (106,03 g) por lote.

La operación de secado para la calidad final en el PI G-0 seco, resulta necesaria, ya que permite la eliminación de 7,10 % de agua y solvente base seca para una mayor estabilidad del producto desde el punto de vista químico y microbiológico para su uso posterior en la producción de Furvina.

Los ensayos realizados a las especificaciones: características organolépticas, identificación por ultrafotometría UV VIS, intervalo de fusión y pureza del producto declaran la conformidad para su uso en la producción del Ingrediente Farmacéutico Activo Furvina y permiten asegurar la consistencia del proceso.