1. INTRODUCCIÓN

La hemodiálisis es un tratamiento vital para enfermos crónicos de insuficiencia renal, que requiere agua de elevada calidad para que cumpla su función de diluente para la preparación de concentrados de dializado que son suministrados por equipos de hemodiálisis al paciente. Los servicios de nefrología dependen de la calidad del agua potable que se les suministre, la cual deben adecuar para ese uso porque los requisitos exigidos para agua potable difieren de los necesarios para hemodiálisis (Coulliette y Arduino, 2013); por ejemplo, el límite máximo admisible (LMA) de cloro libre en el agua potable es de 2 mg/L (NC 827, 2017), sin embargo, para hemodiálisis debe ser inferior a 0,5. La dureza máxima admitida para agua potable es de 400 mg/L como CaCO3, para las membranas de ósmosis inversa menor que 17,8 mg/L como CaCO3.

La turbiedad del agua a tratar por ósmosis inversa no debe superar 1 UNT (unidad nefelométrica de turbidez) (Rajindar, 2015).

Para cumplir entonces con la calidad necesaria se usan plantas de tratamiento de agua, con operaciones y procesos que así lo garanticen, fundamentalmente compuestos por sistemas de desmineralización, por intercambio iónico u ósmosis inversa y columnas de carbón activado, pero en ambos casos se precisa de un pretratamiento, para que el agua cumpla con los requisitos para ello, más o menos complejos según sea la calidad del agua a tratar (Coulliette y Arduino, 2013; Rajindar, 2015).

Se ha establecido en Cuba una dotación de 0,240 L/p/d (litros por día por paciente) (Resolución 17, 2020).

En el hospital provincial “Manuel Ascunce Domenech”, de Camagüey, Cuba, existe un servicio de hemodiálisis que cuenta con 20 camas, donde los pacientes se tratan, en cuatro turnos al día, tres veces a la semana, para un total de 75 pacientes. El agua suministrada a esos fines proviene de la potabilizadora municipal y llega a la instalación mediante el sistema de acueducto, cuyo origen es superficial. Cuentan con sistemas de intercambio iónico y de ósmosis inversa, precedidos por un pretratamiento para la remoción de sólidos en suspensión, que incluye microfiltros y la decloración que no ofrece el caudal esperado con la calidad requerida. Los cartuchos y las membranas deben ser cambiados con mucha frecuencia, debido a que se colmatan de sólidos.

Se comprobó que es ineficiente el funcionamiento del sedimentador y de la planta, que es inadecuada la dosis empleada de coagulante y que usan NaOH para alcalinizar el agua sin requerirlo el proceso; la concentración promedio de cloro libre y la turbidez superan el nivel máximo establecido.

Este trabajo tuvo como objetivo proponer mejoras que garanticen la eficiencia del pretratamiento de agua para hemodiálisis.

2. MATERIALES Y MÉTODOS

2.1. Descripción del proceso de tratamiento

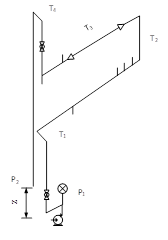

En la planta se realizan los procesos de precloración, coagulación, clarificación y decloración. La precloración se realiza con hipoclorito de sodio (NaClO), lo adicionan si su concentración es inferior a 0,5 mg/L, siempre la misma cantidad. La clarificación se realiza en un sedimentador de alta tasa de flujo ascendente y un filtro a presión bicapa, con antracita y arena sílice. Como coagulante se emplea sulfato de aluminio (Al2(SO4)3), siempre agregan la misma dosis. Alcalinizan el agua con sosa cáustica (NaOH), lo que no se estaba haciendo cuando se realizó la evaluación. Todos los reactivos son dosificados por bombas SEKO modelo APG, modelo 603 N, desde unos tanques dosificadores de 100 L de capacidad. Una segunda bomba centrífuga, marca CM 5-4 impulsa el agua sedimentada al filtro y de este al filtro de carbón activado como se muestra en la Figura 1.

2.2. Determinación del caudal de entrada al sedimentador

Se calculó el caudal de entrada. Con la curva de la bomba (GRUNDFOS (s.a), 2017) se construyó la del sistema y se obtuvo el punto de trabajo, según Streeter y col., (2000). Se seleccionaron tramos de tuberías, según sus diámetros, se midieron los diámetros externos y las longitudes. Los diámetros interiores fueron obtenidos de la NC 969, (2013). Las características físicas del agua y los coeficientes de pérdidas locales se obtuvieron por Green y Southard, (2019).

2.3. Determinación de las características del agua

Se determinaron características del agua tales como: sólidos suspendidos totales (SST), turbiedad (T), color (C) y cloro libre (Cl) para evaluar la eficiencia del sedimentador y de la planta. Se realizó una prueba de jarras y se comparó la dosis obtenida con la usada en el proceso. Se tomaron muestras a la entrada y a la salida de la planta y a la salida del sedimentador, las técnicas y equipamiento empleados se ofrecen en la Tabla 1.

Tabla 1 Métodos y equipos empleados para la determinación de las características del agua (Baird y col., 2017)

| Turbiedad | 2130B | Turbidimétro LovibondTB300I |

| Color | 2120B | Colorímetro: Lovibond Tintometer Modelo F |

| Alcalinidad | 2320B | - |

| Sólidos suspendidos totales (SST) | 2540D | Balanza analítica: (+/- 0,0001 g) Marca Startorius Estufa de secado con rango de temperatura (T ambiente -250+/ -5 °C). Marca MLW |

| pH | 4500-H+B | pH 211 Microprocessor pH Meter |

2.4. Determinación de la eficiencia de remoción

Se calculó la eficiencia de remoción (Spellman, 2020). Todos los resultados fueron procesados mediante estadística descriptiva con el Software Statgraphics XVI.

2.5. Prueba de jarras

Se realizó en la planta potabilizadora de Camagüey, donde los vasos son de 1 L de capacidad, la mezcla rápida se realizó durante 1 min a 100 rpm/min, la lenta durante 20 min a 20 rpm/min, luego se dejó reposar durante 20 min (Degremont, 1983). Las muestras habían sido precloradas.

2.6. Evaluación de la tasa de filtración

Se tomaron lecturas de un rotámetro instalado a la salida de la planta, se procesaron estadísticamente y con ese caudal se comprobó la tasa de filtración.

3. RESULTADOS Y DISCUSIÓN

3.1. Determinación del caudal de entrada al sedimentador

El agua es bombeada al sedimentador mediante la bomba centrífuga CM 5-3 cuyas características son: caudal (Qnom) 5,6 m3/h, carga (Hnom) 31,8 m y carga máxima (Hmáx) 40,2 m; en la Tabla 2 se presentan las propiedades físicas del agua y las presiones. La tubería de alimentación al sedimentador tiene diámetros variables, entra al equipo por la parte superior y lo descarga en el fondo, donde distribuye el agua como se muestra en la Figura 2 y en la Tabla 3. Los reactivos, NaClO, Al2(SO4)3 y NaOH son inyectados a la tubería en el tramo dos. La mezcla se produce por el incremento de la velocidad, luego esta se reduce en el tramo tres. El tramo cuatro es hasta la zona de distribución del agua en el sedimentador.

Tabla 2 Datos empleados para el cálculo de la curva del sistema

|

|

|

|

|||

|---|---|---|---|---|---|

| 25 | 997,13 | 8,91·10-4 | 4,62·105 | 1,18·105 | 0,4 |

Tabla 3 Características de los tramos de tubería

| 1 | 0,037 | 1,525 | 1,50·10-6 |

| 2 | 0,026 | 0,975 | 1,50·10-6 |

| 3 | 0,055 | 0,570 | 1,50·10-6 |

| 4 | 0,026 | 2,50 | 1,50·10-6 |

donde: DI: diámetro interior; L: longitud; e: rugosidad relativa

El punto de trabajo varía con la presión de entrada, como se observa en la Figura 3, con la presión promedio es: Q = 2,6 m3·h-1, 37,5 m. La capacidad de la planta declarada en el manual es 5 m3·h-1 para presiones entre 1∙ 10 5 Pa - 4∙ 10 5 Pa. En mediciones se comprobó que la promedio, supera ese valor, se alcanzó un máximo de 5∙ 10 5 Pa y un promedio de 4,62∙ 10 5 Pa como se observa en la Tabla 4.

Tabla 4 Presión a la entrada de la planta, en bar (105Pa)

| Entrada | 5 | 4,62 | 2,59 | 5,6 | 4,3 | 5 |

Con la máxima presión se obtiene 1 m3·h-1, que no garantiza la demanda de agua necesaria para el servicio (1,5 m3·h-1), esto indica que hay que mejorar el diseño hidráulico del sistema para lograr la capacidad esperada, debe mantenerse una presión en la succión que garantice a la salida de la bomba 3,7 bar (3,7 ·105 Pa), eso puede lograrse con un tanque hidroneumático.

3.2. Evaluación de la dosis de coagulante empleada en el proceso de clarificación

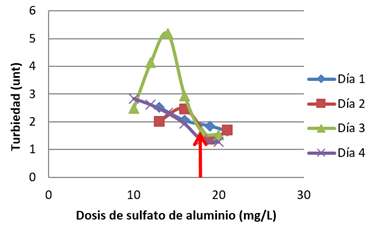

Los resultados de la prueba de jarras muestran que la dosis requerida es variable, debido a que también lo es la turbiedad del agua a tratar, sin embargo, una dosis de 18 mg/L permite obtener los menores valores de turbiedad y el mayor volumen de sedimento, como se muestra en las Figuras 4 y 5.

El pH obtenido del agua estuvo entre 7 y 7,94, con la adición previa de 2 mL de NaClO, al 50 %, adecuado para que el proceso sea efectivo, porque se recomienda que este sea, 6 - 7,4 (Degremont, 1983). Para aguas poco coloreadas, (UC hasta 40, dureza entre 4 - 5 meq/L y alcalinidad entre 3 - 4 meq/L) (Nicoladze y col., 1984) aseguran que el pH óptimo está entre 6 y 7,2. En la planta prevén un pH de 6,9. La turbiedad promedio obtenida en la prueba de jarras es de 1,46 NTU, inferior a la conseguida a la salida de la planta, 1,63 mg/L, lo cual demuestra la baja eficiencia de esta. En la planta se alcaliniza el agua con NaOH para ayudar a la coagulación, que en el momento de la evaluación no se estaba realizando por no contar con el reactivo. El pH del agua, donde se había adicionado NaClO, reactivo que contribuye a elevar el pH y a mejorar la coagulación (SNyP 2.04.02-84, 1985) demuestra que no se necesita adicionar NaOH.

Luego de 20 min de sedimentación se obtuvieron flóculos similares en forma y tamaño, con buenas características de sedimentación en todos los vasos. Se apreció buena calidad del sobrenadante, transparente, libre de sólidos en suspensión, excepto el tercer día, que la turbiedad excedió los 5 NTU a una dosis de 13 mg/L.

Los resultados obtenidos son importantes porque se lograron en época de seca, donde la concentración de sólidos que llegaba a la potabilizadora era alta debido a los bajos niveles de agua en la fuente suministradora. Según el índice de Willcomb se puede otorgar un índice de 8, que cualitativamente describe una floculación buena, que se deposita fácil pero no completamente (Lorenzo, 2006).

Actualmente los operarios preparan una disolución al 30 % de Al2(SO4)3, que luego se diluye al 8 % para su dosificación, que se hace desde un tanque de 100 L con una bomba dosificadora de diafragma. Considerando los volúmenes de los tanques, para la disolución y para la dosificación, existentes en la planta, de 30 y 100 L respectivamente y la recomendación de SNyP 2.04.02-84, (1985) de diluir y obtener una concentración de 24 %, se calcula el caudal a suministrar de la solución al 6,5 %. Para un caudal de 4,3 m3·h-1, se necesitan 2,13 kg/d de Al2(SO4)3, al 92 % de pureza, la densidad de la solución que se dosifica, al 6,5 % es de 1039 kg/m3, como se ofrece en Tabla 5. El flujo másico necesario es de 2,02, obsérvese en la Tabla 6, la diferencia con la dosificación actual. Según el registro de operación la dosis aplicada es 2,2 veces superior a la requerida y por lo informado por el operador sería 0,5 veces menos. Cualquier opción, por defecto o por exceso afecta la eficiencia de remoción de los sólidos y repercute económicamente, esto último cuando se exceden en la dosificación.

Tabla 5 Datos de la solución de Al2(SO4)3 a dosificar y su dosis, a partir de la prueba de jarras

|

|

|

|

|

|---|---|---|---|

| 18 | 6,5 | 1039 | 2,02 |

Tabla 6 Masa de coagulante calculada o dosificada según la concentración de la solución Al2(SO4)3 fuente de información

|

|

|

|

|---|---|---|

| Calculada por resultados prueba de jarras | 6,5 | 2,02 |

| Por datos de registro de la planta | 8 | 4,41 |

| Por entrevista al operador | 8 | 1,07 |

3.3. Determinación de la eficiencia del sedimentador

Se determinó la concentración de sólidos suspendidos totales (SST, mg/L) a la entrada y a la salida del sedimentador de alta tasa y se obtuvo una eficiencia promedio de remoción de 45,19 mg/L, como se muestra en Tabla 7, baja para este tipo de sedimentador, donde se ha alcanzado un 93,85 % (Guerrero y col., 2018), lo que indica que es ineficiente esta operación en la planta. Anteriormente se estableció que es deficiente la dosificación de reactivos, esto pudiera estar influyendo en estos resultados pero se precisa determinar otros parámetros de operación del equipo y del mezclado.

Tabla 7 Resumen estadístico para el efecto de remoción de sólidos suspendidos totales, E, %

|

|

|||||

|---|---|---|---|---|---|

| 5 | 45,19 | 3,794 | 8,40 | 40,35 | 50,0 |

3.4. Determinación de indicadores de eficiencia de la planta

En la Tabla 8 se muestra un resumen del procesamiento estadístico de las características del agua evaluadas, de las cuales, la turbiedad y el cloro libre no cumplen con los requisitos que establece la NC 827, (2017) para agua potable, tampoco está apta para ser tratada por ósmosis inversa (Rajindar, 2015). Para proteger las condiciones sanitarias en las lamelas y en el filtro, se debe mantener una concentración de 1 a 2 mg/L de cloro libre (Spellman, 2020), por lo que este debe adicionarse, a partir de la determinación en el laboratorio de la dosis necesaria.

Tabla 8 Resumen de las características del agua a la entrada de la planta, y límite máximo admisible para agua potable

|

|

||||||

|---|---|---|---|---|---|---|

| Turbiedad, UNT | 5,47 | 0,629 | 11,51 | 4,91 | 6,17 | 5 |

| Color, UC | 0,38 | 0,171 | 45,54 | 0,2 | 0,6 | 15 |

| pH | 7,71 | 0.266 | 3,45 | 7,35 | 7,96 | 6,5 - 8,5 |

|

Alcalinidad total, mg/L como CaCO3 |

154,67 | 6,110 | 3,95 | 148,0 | 160,0 | - |

| Cloro libre, mg/L | 0,525 | 0,369 | 70,20 | 0,1 | 1,0 | 2 |

En la Tabla 9 se resumieron las características determinadas a la salida de la planta, al compararlas con los requisitos necesarios para su tratamiento por ósmosis inversa se comprobó que son elevados los contenidos de cloro residual y de turbidez (Rajindar, 2015) por lo que se precisa revisar la dosis de cloro añadida y la eficiencia de la decloración.

La eficiencia de remoción de la turbiedad es muy baja, como se aprecia en la Tabla 10, considerando que la planta posee equipos capaces de lograr mejores resultados, como un sedimentador de alta tasa (80 %) (Guerrero y col., 2018) y un filtro de doble capa (50 % - 95 %) (Degremont, 1983).

Tabla 9 Resumen de las características del agua a la salida de la planta y límite máximo admisible para su tratamiento por ósmosis inversa

|

|

( | |||||

|---|---|---|---|---|---|---|

| Turbiedad, UNT | 1,63 | 0,194 | 11,3 | 1,51 | 1,92 | 1 |

| Color, UC | 0,15 | 0,058 | 38,49 | 0,1 | 0,2 | |

| pH | 7,76 | 0,143 | 1,85 | 7,63 | 7,93 | 6,5 - 8,5 |

| Alcalinidad total (mg/L) como CaCO3 | 155,0 | 3,83 | 2,47 | 152,0 | 160,0 | 100-200 |

| Cloro libre, mg/L | 0,58 | 0,95 | 165,21 | 0,1 | 2 | 0,5 máx |

Tabla 10 Eficiencias de remoción logradas en la planta

| Turbiedad, UNT | 70,20 |

| Color, UC | 60,53 |

3.5. Evaluación del funcionamiento del filtro

Según el manual de la planta las dimensiones de 0,75 m, la altura es de 1,75 m.

3.6. Determinación de la tasa de filtración

Se determinó el caudal promedio de salida, que es 2,39 m3·h-1, el máximo 3 m3·h-1 y el mínimo 2 m3·h-1, como se muestra en la Tabla 11.

Tabla 11 Resumen estadístico para Q, salida

|

|

|

|

|||

|---|---|---|---|---|---|

| 10 | 2,39 | 0,293 | 12,07 | 2,0 | 3,0 |

Se calcula para el caudal máximo la tasa de filtración y se obtiene 184,62 m3·h-1, adecuado según RAS (2000), que recomiendan una tasa máxima de 300 m3·m-2·d-1 para lechos de antracita sobre arena y profundidad estándar, siempre y cuando la calidad del flóculo lo permita. Por proyecto se previó, para un caudal máximo de 5 m3·h-1 y una carga de 11,44 m3·m-2·h-1, en este caso se obtiene 7,7 m3·m-2·h-1 que es adecuada. Sin embargo, la planta debía contar con dos unidades filtrantes, para asegurar su servicio ininterrumpido, así lo recomiendan SNyP 2.04.02-84, (1985).

4. CONCLUSIONES

Los caudales promedio de entrada y salida de la planta son de 2,6 m3·h-1 y 2,39 m3·h-1, no se garantiza siempre ni la demanda del servicio, ni el caudal de diseño.

Debe garantizarse a la entrada de la planta una presión estable de 3,7 bar (3,7·105Pa) para lograr el caudal de diseño.

Es inadecuada la dosificación de reactivos, la dosis determinada de Al2(SO4)3 , al 92 % de pureza, es de 18 mg/L y no se requiere la adición de NaOH.

Es ineficiente el funcionamiento actual de la planta, las eficiencias de remoción de la turbiedad es de 70 %, color 60,53 %; el sedimentador sólo elimina el 45,2 % de los sólidos suspendidos totales.

La turbiedad de salida y la concentración de cloro libre superan el 1 NTU y 0,5 mg/L respectivamente, exigidos para no dañar las membranas de ósmosis inversa.