1. INTRODUCCIÓN

El término snack es internacionalmente empleado para identificar alimentos listos para comer, pequeños, ligeros, fáciles de manipular y que satisfacen momentáneamente la sensación de saciedad. Su consumo aumenta cada vez más, formando parte de la vida cotidiana especialmente de niños y adolescentes, siendo la confitería, galletas y productos salados (incluidas las patatas fritas y los extruidos) los más consumidos (Potter y col., 2013; Rodrigues y col., 2013; Kumari y col., 2020; Prabha y col., 2021).

La producción de alimentos extruidos en Cuba se realiza fundamentalmente a partir de harina de maíz, materia prima obtenida a partir de la importación del maíz en grano. La tecnología de extrusión permite elaborar productos a partir de mezclas de harinas (Lázaro y Sotelo, 2017; Ortiz y Barona, 2018; Rolandelli y col., 2022). Esta alternativa posibilita insertar harinas obtenidas a partir de granos de producción nacional, lo que influiría positivamente en el incremento de los niveles productivos y la satisfacción de la demanda, aumentando los beneficios económicos. Una posibilidad en tal sentido pudiera ser el empleo de mezclas de harinas de maíz y arroz para obtener productos sensorialmente aceptados por los consumidores y con propiedades fisicoquímicas compatibles con la tecnología de envase disponible en la industria.

El índice de expansión y la humedad son características fisicoquímicas del producto extruido que influyen directamente en su calidad sensorial, determinada por los atributos de textura: crujencia, fragilidad, tendencia a deshacerse en la boca y presencia de partes duras.

El objetivo del presente trabajo es determinar la proporción adecuada de la mezcla de harinas de maíz y arroz y la temperatura de operación del extrusor.

2. MATERIALES Y MÉTODOS

2.1 Caracterización de las materias primas

La harina de maíz fue suministrada por la UEB Molino “Comandante Daniel”, de Antilla, y la harina de arroz por la Empresa de Productos Lácteos Bayamo, pertenecientes a las provincias cubanas de Holguín y Granma, respectivamente. Teniendo en cuenta que partículas muy pequeñas forman una masa de baja viscosidad que no se transporta adecuadamente a través del tornillo del extrusor, se realizó la caracterización granulométrica de ambas harinas. Para ello se emplearon tamices de 850, 600, 425 y 259 µm (Mesh 20, 30, 40 y 60, respectivamente) en correspondencia con la escala Tyler contemplada en la ASTM-E11 (Métodos Americanos de Pruebas Estándares referidas a telas de tamiz, por sus siglas en inglés). La 110 °C y tiempo de tres minutos (NEIAL 5912-11, 2017). Se tomaron 100 g de muestra de cada harina y los análisis se realizaron por duplicado Los resultados se reportaron como la media con su desviación estándar. Se realizó, además, el conteo de hongos filamentosos (NC 585, 2017), según método de la NC 1004, (2016).

Asimismo, a las harinas se les determinó su composición proximal la cual contempló los contenidos de proteínas, almidón, grasas, fibras y cenizas, las que se expresaron como porcentaje con respecto a la masa de muestra. Estas determinaciones se realizaron mediante espectroscopía de infrarrojo cercano (NIR, por sus siglas en inglés) NC-ISO 12099, (2022).

2.2 Composición de las mezclas

Se prepararon mezclas de harina de maíz (M) y harina de arroz (A), identificadas a partir de la proporción harina de maíz/harina de arroz (MA) en cada una de ellas: 90 M/10 A, 75 M/25 A, 60 M/40 A, y denominadas MA1, MA2 y MA3, respectivamente. Se preparó, además, una muestra control conformada solo por harina de maíz e identificada como MO. Para la preparación de las mezclas se empleó una balanza (Furobil, Francia) de 100 g de precisión.

2.3 Proceso de extrusión

Se empleó un extrusor industrial (Gimen, modelo CL-90, Italia) de 200 kg/h de capacidad y 4 mm de diámetro de boquilla. Los parámetros utilizados, según NEIAL-5912-04, (2019), fueron 190 y 210 °C, y con una humedad de la mezcla de 12 %, la que se logra añadiendo agua a la mezcla, si fuera necesario, al inicio de la operación de mezclado hasta alcanzar el nivel deseado. A la salida del extrusor, los productos pasaron al horno de cocción a 60 °C durante dos minutos y seguidamente al cilindro aromatizador donde se saborizaron con una mezcla de aceite de girasol, sal y sabor ajo. El producto fue envasado y sellado herméticamente (Martini, Italia) en paquetes de polipropileno transparente doble capa de 40 µ con una presentación de 30 g por unidad. La forma del producto fue cilíndrica.

2.4 Diseño experimental

Se consideraron como variables independientes MA y la temperatura del extrusor (T). En la tabla 1 se indican los niveles investigados de cada factor y su correspondiente codificación.

Tabla 1 Niveles de los factores investigados y su codificación

| 90/10 (+1) | 75/25 (0) | 60/40 (-1) | |

| 190 (-1) | 210 (+1) |

De acuerdo con el diseño factorial multinivel planteado, se efectuaron seis experimentos con su réplica de manera aleatoria. Las variables respuesta fueron el índice de expansión (IE) y el contenido de humedad (H), así como los atributos sensoriales de textura: crujencia, fragilidad, tendencia a deshacerse en la boca y partes duras. Se evaluó, además, la calidad sensorial global (CSG), considerada como indicador de la aceptación del producto. Para cada una de las variables respuesta consideradas se ajustó el siguiente modelo estadístico (ecuación 1):

donde: y, variable respuesta: IE, H y atributos sensoriales.

El IE se evaluó como la relación entre el diámetro medio del extruso, dm (mm), y el diámetro del orificio de la boquilla del extrusor, do (mm). A cada muestra se le realizaron tres mediciones del diámetro y se calculó el valor promedio. Para la evaluación sensorial de cada atributo se empleó una escala lineal de 10 cm, con divisiones cada 2,5 cm según las calificaciones, en orden creciente, de: ausencia, ligera, moderada, marcada y muy marcada. La CSG se evaluó mediante una escala lineal de 10 cm, con divisiones cada 2,5 cm referentes, en orden creciente, a: pésimo, malo, aceptable, bueno y excelente. Las evaluaciones fueron realizadas por triplicado por un panel de siete jueces entrenados (ISO 8587, 2006).

En cada experimento se tomaron 20 bolsas las que contenían un total de 80 paquetes. En cada experimento se obtuvo un total de 200 bolsas de producto, tomándose una bolsa por cada diez de estas a la salida de la máquina envasadora, lo que garantizaba una adecuada selección de las muestras a través del tiempo de elaboración. De cada bolsa se tomaron a su vez tres paquetes para evaluar IE y H, mientras que tres paquetes se destinaron a la evaluación sensorial. El tamaño de muestra se determinó a partir de la prueba de representatividad de la media de cada determinación y su desviación estándar, siendo el mayor tamaño de muestra requerido de ocho (p < 0,05).

2.5 Análisis estadísticos

Estos consistieron en definición de tamaño de muestras, ajustes de modelos, comparación de medias, previa comprobación de distribución normal, y optimización multirrespuesta mediante la función de deseabilidad. Todos los análisis estadísticos se realizaron mediante el programa Statgraphics Centurion XVII (Statistical Graphics, Rockville, MD, E.U.A.).

3. RESULTADOS Y DISCUSIÓN

3.1 Caracterización de las harinas

La composición proximal de ambas harinas se muestra en la tabla 2, la que se corresponde con lo reportado en la literatura (Benítez, 2006; León y col., 2007; Reyes, 2009; Anna y col., 2016; Ortiz y Barona, 2018). La similitud en su composición, y en especial en el contenido de almidón, evidencia la posible sustitución parcial de la harina de maíz por la de arroz por ser este el factor más importante para obtener productos con índice de expansión y parámetros de textura adecuados (Faubion y Hoseney, 1982; Shukla y col., 2005; Chevanan y col., 2007, Chevanan y col., 2008). El contenido de humedad de la harina de arroz es significativamente inferior al de la harina de maíz, lo que requiere el control de este parámetro en la mezcla de alimentación al proceso. El conteo de hongos filamentosos fue de 10 ufc/g en la harina de maíz y 12 ufc/g en la harina de arroz. Estos resultados cumplen con las especificaciones establecidas y con la NC 585, (2017), las que establecen valores límites ≤ 103.

Tabla 2 Composición proximal de las harinas

| Proteínas | 7,00 (0,32)a | 7,36 (0,15)b |

| Humedad | 13,68 (0,17)a | 11,75 (0,09)b |

| Grasa | 2,51 (0,08)a | 2,45 (0,09)b |

| Fibra | 1,69 (0,09)a | 1,81(0,05)b |

| Cenizas | 1,09 (0,04)a | 1,47 (0,02)b |

| Almidón | 68,57 (0,75)a | 68,69 (0,30)a |

( ): desviación estándar

Letras diferentes indican diferencias significativas

3.2 Caracterización granulométrica

En la tabla 3 se muestra la caracterización granulométrica de las harinas. Esta indica que la incorporación de la harina de arroz a la mezcla, incrementa la proporción de partículas de tamaño más pequeño.

Tabla 3 Análisis granulométrico de las harinas de maíz y arroz

|

|

|

|

|

||

|---|---|---|---|---|---|

| 850 | 0,61 | 0,925 | 850 | 0,24 | 0,925 |

| 600 | 0,36 | 0,725 | 425 | 0,44 | 0,638 |

| 425 | 0,03 | 0,513 | 250 | 0,27 | 0,338 |

| 0 | 0,05 | 0,215 | |||

|

Diámetro medio superficial (µm) |

0,823 |

Diámetro medio superficial (µm) |

0,504 | ||

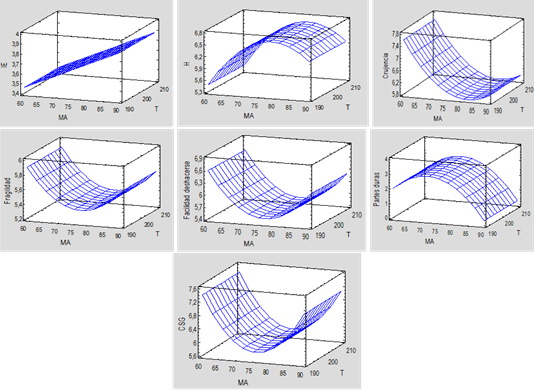

3.3. Comportamiento de las variables investigadas

En la tabla 4 se reportan los modelos obtenidos para cada una de las variables investigadas, los que describen satisfactoriamente su comportamiento. La prueba de Durbin-Watson indicó en todos los casos la ausencia de autocorrelación serial de los residuos (p > 0,05). Con excepción del IE, las variables evaluadas muestran un comportamiento no lineal con MA. Todas las variables resultaron independientes de T, tanto como variable independiente o en interacción con MA. La figura 1 representa el comportamiento de cada una de las variables evaluadas.

Tabla 4 Coeficientes de los modelos, estadígrafos y valores óptimos de las variables evaluadas

| Indep. | 2,6050 | -14,3875 | 30,0010 | 18,0875 | 28,4000 | -37,2000 | 41,9501 |

| A: MA | 0,0142 | 0,5347 | -0,5867 | -0,3417 | -0,5967 | 1,1267 | -0,9525 |

| B: T | -- | -- | -- | -- | -- | -- | -- |

| A2 | -- | 0,0034 | 0,0036 | 0,0023 | 0,0039 | 0,0079 | 0,0063 |

| AB | -- | -- | -- | -- | -- | -- | -- |

| R2 | 90,28 | 94,22 | 97,47 | 71,61 | 85,56 | 98,29 | 98,15 |

| Error absoluto medio | 0,0354 | 0,0841 | 0,0778 | 0,1319 | 0,1250 | 0,1028 | 0,0833 |

| Durbin-Watson (P) | 2,2804 (0,5592) | 2,2563 (0,6463) | 2,0440 (0,5139) | 2,6292 (0,8402) | 2,0187 (0,4978) | 2,5484 (0,8044) | 3,1627 (0,8972) |

En la tabla 5 se reporta la función deseabilidad evaluada en cada condición del diseño, mientras que figura 2 representa su comportamiento con las variables del diseño. El óptimo de esta función fue 0,6830, correspondiendo con el experimento 1, 60 M/40 A y 190 °C (MA1). Esta temperatura coincide con la temperatura empleada en la elaboración de Mo. con divisiones cada 2,5 cm referentes, en orden creciente, a: pésimo, malo, aceptable, bueno y excelente.

Tabla 5 Resultados de la evaluación de la función de deseabilidad

| 1 | 1 | 7,6 | 5,9 | 6,6 | 2,1 | 7,4 | 3,43 | 5,48 | 0,7429 | 0,0 |

| 10 | 2 | 5,8 | 5,4 | 5,6 | 2,9 | 6,0 | 3,86 | 6,63 | 0,0 | 0,0 |

| 4 | 3 | 6,0 | 5,7 | 5,7 | 0,3 | 7,1 | 3,91 | 6,63 | 0,5276 | 0,2511 |

| 3 | 4 | 7,6 | 5,9 | 6,6 | 2,0 | 7,4 | 3,44 | 5,49 | 0,7429 | 0,5819 |

| 11 | 5 | 6,1 | 5,4 | 5,6 | 2,6 | 6,0 | 3,68 | 6,62 | 0,0 | 0,1837 |

| 9 | 6 | 6,0 | 5,6 | 6,4 | 0,3 | 7,0 | 3,83 | 6,13 | 0,5276 | 0,5578 |

| 5 | 7 | 7,6 | 5,9 | 6,6 | 1,9 | 7,4 | 3,43 | 5,47 | 0,0 | 0,5101 |

| 8 | 8 | 6,3 | 4,9 | 5,4 | 3,3 | 5,6 | 3,67 | 6,64 | 0,1347 | 0,0 |

| 12 | 9 | 6,0 | 5,7 | 6,2 | 0,3 | 7,1 | 3,86 | 6,13 | 0,5284 | 0,5637 |

| 2 | 10 | 7,6 | 5,9 | 6,6 | 2,0 | 7,4 | 3,44 | 5,47 | 0,0 | 0,5574 |

| 7 | 11 | 5,8 | 5,4 | 5,5 | 2,9 | 5,7 | 3,68 | 6,63 | 0,1347 | 0,0 |

| 6 | 12 | 6,0 | 5,7 | 6,5 | 0,3 | 7,1 | 3,84 | 6,12 | 0,5284 | 0,3696 |

En la tabla 6 se reporta, a manera de comparación, la evaluación sensorial de los productos elaborados con la mezcla (MA1) y con harina de maíz solo (Mo). La disminución del IE en el producto elaborado a partir de MA1 está dada por la presencia de partículas más pequeñas en la mezcla. Ello incidió en los atributos de fragilidad y facilidad para deshacerse en la boca, pues una menor expansión provoca una menor cantidad de aire atrapado en la matriz sólida. Si bien los valores de los atributos sensoriales del producto elaborado con la formulación MA1 son en general significativamente menores que con Mo, dichos valores se encuentran en el intervalo que define la misma evaluación cualitativa, en correspondencia con las escalas definidas en el epígrafe 2.4.

Tabla 6 Caracterización del producto elaborado con y sin mezcla de harinas

|

|

||||

|---|---|---|---|---|

| Crujencia | 8,2 (1,0) a | Marcada | 8,0 (0,1) a | Marcada |

| Fragilidad | 7,6 (1,3) a | Marcada | 9,0 (0,1) b | Marcada |

| Deshacer | 7,5 (0,4) a | Marcada | 9,0 (0,1) b | Marcada |

| Partes duras | 2,0 (0,3) a | Ausencia | 0,5 (0,1) b | Ausencia |

| CSG | 7,5 (0,5) a | Bueno | 9,0 (0,1) b | Bueno |

| IE | 3,9 (0,2) a | 4,1 (0,1) b | ||

| H (%) | 6,1 (0,2) a | 7,3 (0,1) b | ||

( ): desviación estándar

Letras diferentes indican diferencias significativas (p ≤ 0,05)

4. CONCLUSIONES

Las harinas de maíz y arroz tienen una composición semejante destacándose el contenido de almidón, lo cual indica la posible sustitución parcial de la harina de maíz por la de arroz para conformar la mezcla a ser extruida.

La temperatura, en el intervalo investigado, no resultó significativa en el comportamiento de las variables investigadas. La función deseabilidad evaluada reportó que la mejor condición correspondió a la proporción de 60 M/40 A y 190 ºC.

El nivel de adición de harina de arroz a la mezcla queda determinado por el efecto de la incorporación a esta de las partículas con menor tamaño en sustitución de la harina de maíz de granulometría más gruesa. En ninguna de las condiciones evaluadas se evidenció la quema del producto por efecto de la harina de arroz.