Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.33 no.1 Santiago de Cuba ene.-abr. 2013

ARTÍCULO ORIGINAL

Automatización de la destilación de alcohol de la UEB destilería de la ronera Santiago de Cuba

Automation of the Distillation of Alcohol from the RUM Distillery UEB Santiago de Cuba

MSc. Mónica Mulet-Hing

Facultad de Ingeniería Eléctrica, Universidad de Oriente, Santiago de Cuba, Cuba. mmhing@fie.uo.edu.cu

RESUMEN

Se aborda el análisis de la situación actual y perspectivas de solución a la carencia de automatización en la planta perteneciente a la UEB Destilería de la Ronera Santiago de Cuba, Cuba Ron, que provoca una limitada productividad de su proceso; se realiza un levantamiento de su situación operacional y se trata de transformar su instrumentación y forma de control. Se definen la estructura y variables del sistema de control, demostrando la factibilidad de la solución propuesta. El resultado esencial del trabajo consiste en la presentación de una propuesta de automatización que consta de la estructura de un algoritmo de control para el proceso de destilación, teniendo en cuenta los requerimientos, medios técnicos, las variables que deben ser observadas y procesadas, así como los elementos de acción final; se propone la instrumentación de campo y la compra del PLC para llevar a cabo satisfactoriamente el control con las mínimas inversiones posibles.

Palabras claves:automatización, destilación de alcohol, fábrica de ron, Cuba Ron, autómata programable.

ABSTRACT

This paper deals with the analysis of the current situation and prospects for solutions to the lack of automation in the plant belonging to the rum distillery UEB Santiago de Cuba, Cuba Ron, that leads to limited productivity of your process; also do a survey of its operational status, and seeks to transform the instrumentation and control form. It defines the structure and control system variables, demonstrating the feasibility of the proposed solution. The key result of the work consists in presenting a proposal for automation of the structure consists of a control algorithm to the distillation process, taking into account the requirements, technical means for their execution, the variables that must be observed and processed and final action items proposed to the respective field instrumentation and purchase of the PLC to perform satisfactorily the control with the minimum possible investment.

Keywords: automation, distillation of alcohol, rum factory, Cuba Ron, programmable controller.

INTRODUCCIÓN

La fabricación automatizada surge de la íntima relación entre fuerzas económicas e innovaciones técnicas como la división del trabajo, la transferencia de energía, la mecanización de las fábricas y sistemas de realimentación. A medida que se fue revolucionando la automatización industrial hasta nuestros días, se han logrado cambios reveladores en cuanto a: tecnologías en los procesos productivos, teoría de los sistemas de control y técnicas de computación [1].

En la actualidad la tendencia a una sociedad moderna automatizada va en incremento, lo que significa ir perfeccionando en las industrias toda la automatización e instrumentación existente, con el objetivo de lograr mejores resultados productivos, mayor eficiencia y que esta se corresponda con la calidad requerida [1].

Uno de los problemas fundamentales de las industrias es la búsqueda constante de la eficiencia de los procesos que en ellas tienen lugar. Específicamente la Planta de Destilación de la fábrica de ron de Santiago de Cuba (Cuba Ron), no escapa de esta problemática, pues es una empresa de gran importancia para los sectores económicos, de turismo y para la exportación, por tanto, los niveles de automatización que garanticen la calidad productiva y seguridad requerida en el proceso productivo, es de gran relevancia. La planta de destilación de dicha fábrica opera en un contexto de extremada dinámica, la cual tiene como objetivo producir alcohol fino "A" (alcohol rectificado con un mínimo de impurezas y grado alcohólico de 95,5 ºgL como mínimo, según las especificaciones de calidad) para la elaboración de rones. La materia prima utilizada en la producción de alcohol fino "A" es el alcohol técnico "B" procedente de los centrales azucareros (es un líquido incoloro, con olor fuerte penetrante, característico a aldehídos, con un sabor algo desagradable, con una carga de impureza que resulta indeseable para la elaboración de bebidas alcohólicas).

Con la depuración se separan las impurezas que acompañan al alcohol técnico "B" a través de la destilación fraccionada mediante las diferencias en los puntos de ebullición. Después se rectifica el producto destilado que viene con determinada carga de impurezas y que mediante este proceso se le eliminan casi la totalidad de las mismas, y se concentra para elevar el grado alcohólico hasta 95,5 - 96 ºgL.

En estos momentos la Planta presenta una gran insuficiencia en la automatización de sus sistemas, prácticamente se trabaja de forma manual, ejemplo: el agua que se utiliza no forma parte del producto terminado, procede de la Distribuidora de Acueductos y Alcantarillados, la misma se utiliza en el sistema de recirculación de agua de enfriamiento de los condensadores, en la cual esta no se controla, y trae pérdida por condensación. Existe un lazo automático que es el de la distribuidora de vapor, con un controlador PID; este controlador a pesar de su buen, posee muchos años de explotación, y no se puede emplear en diferentes lazos de control como un controlador lógico programable (PLC).

Con una inversión en la modernización instrumental se alcanzarían altos niveles de producción, con menos gastos de energía y materia prima empleada, disminuyendo los errores en la operación de forma general, buscando siempre ahorro para la empresa. Por todo lo antes expuesto, el objetivo de este trabajo es la programación de autómatas programables secuenciales (PLCs) Siemens que garantice un funcionamiento eficiente en el proceso productivo del alcohol fino A. [5-6]

FUNDAMENTO TEÓRICO

La destilación es una operación utilizada con frecuencia para la purificación y aislamiento de líquidos orgánicos. Y aprovecha las volatilidades y puntos de ebullición de los componentes líquidos a separar. Este proceso depende de parámetros como: El equilibrio entre el líquido y vapor, temperatura, presión, composición y puntos de ebullición.

- El equilibrio entre el vapor y el líquido de un compuesto está representado por la relación de moles de vapor y líquido a una temperatura determinada, también puede estudiarse este equilibrio a partir de sus presiones de vapor.

- La temperatura influye en las presiones de vapor y en consecuencia de la cantidad de energía proporcionada al sistema, también influye en la composición del vapor y el líquido ya que esta depende de las presiones del vapor.

- La presión tiene directa influencia en los puntos de ebullición de los líquidos orgánicos y por tanto en la destilación.

- La composición es una consecuencia de la variación de las presiones de vapor, de la temperatura que fijan las composiciones en el equilibrio.

- Puntos de ebullición, son aquellos puntos o temperaturas de compuestos puros a las que sus presiones de vapor igualan a la presión atmosférica, produciéndose el fenómeno llamado ebullición.

La destilación consiste en calentar un líquido hasta que sus componentes más volátiles pasan a la fase de vapor, para luego, condensar el vapor recuperándolo en forma líquida. La finalidad principal de la destilación es obtener el componente más volátil en forma pura. Por ejemplo, la eliminación del agua del alcohol evaporando el alcohol. En este ejemplo el principio de la destilación se basa en las diferencias que existen entre los puntos de fusión del agua (100 ºC) y el alcohol (78,3 ºC). Si un recipiente que contiene alcohol es calentado a una temperatura que supera los 78,3 ºC, pero sin alcanzar los 100ºC, el alcohol se evaporiza y se separa del líquido original, para luego juntarlo y recondensarlo en un líquido de mayor fuerza alcohólica.

En la práctica industrial la destilación se lleva a cabo de dos formas diferentes: una consiste en la producción de vapor mediante ebullición de la mezcla inicial y condensación de este, sin retorno del condensado al equipo de destilación, llamándose destilación simple y la otra, igual que la anterior, pero con retorno de parte del condensado al equipo de destilación, en donde se pone en contacto el líquido con el vapor que asciende, este proceso recibe el nombre de destilación fraccionada. Los equipos en los cuales se efectúan la destilación fraccionada se denominan torres de destilación. A la torre de destilación industrial se acoplan diferentes equipos auxiliares, tales como: condensador, acumulador, rehervidor y calentador del alimentado. A continuación se muestra la figura 1.

Trabajo con autómatas. Generalidades y ventajas [1, 3, 6-8]

Un autómata programable es un dispositivo de automatización industrial que dispone de n entradas y m salidas digitales y/o analógicas que lo comunican con el proceso a controlar u otros dispositivos, donde la relación funcional entre las entradas y salidas se establece a través de un programa. Puede considerarse como una microcomputadora de propósito específico que además está diseñada para controlar en tiempo real y en un medio industrial procesos secuenciales [1].

Las facilidades de modularidad y programación permiten crear estructuras redundantes y sistemas de alta fiabilidad con relativa sencillez. Se puede programar con obligatoriedad los mantenimientos periódicos de la instalación (el PLC prácticamente no los necesita). Además poseen una elevada capacidad de procesamiento en un volumen mínimo, a gran velocidad y con un costo mínimo, así como robustez frente a solicitaciones mecánicas y ambientales severas.

En países industrializados se trata de normalizar los lenguajes de PLC, pero manteniendo su raíz estructurada. Por otro lado la IEC-1131, que normaliza el mercado internacional desde 1993, incluye sólo lenguajes estructurados a pesar de los cambios evolutivos que frecuentemente asume, dígase por ejemplo la inclusión de la lógica borrosa en los PLC.

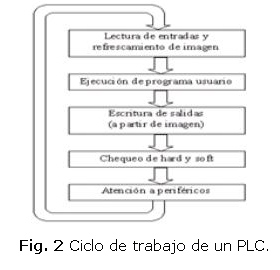

El trabajo del PLC se realiza en forma cíclica y las operaciones que se ejecutan en cada uno de estos ciclos es como se muestra en la figura 2.

MATERIALES Y MÉTODOS

Proceso tecnológico de la planta de destilación [2]

Recepción de la materia prima

La materia prima utilizada en la producción de alcohol fino A es el alcohol técnico "B", que tiene determinadas características y carga de impurezas las cuales se determinan a través del análisis de laboratorio y que vienen contempladas en la documentación que trae consigo el transportista. Procede de los centrales azucareros y es transportada a la planta en carros pipas por carretera o en vagones por vía férrea. Este alcohol técnico "B" se deposita en tanques aforados, que pueden ser de hierro y acero inoxidable.

Etapas de la destilación del alcohol

- Etapa de Depuración

- Etapa de Rectificación

- Etapa de Recuperación

Etapa I. Depuración (columna depuradora)

Esta operación se realiza en una columna de acero inoxidable. En su interior cuenta con 56 platos de copa de burbujeo. Por el fondo de la columna se le inyecta vapor directo saturado a una presión de 0,25 kgf/cm². El objetivo de esta operación es eliminar todas las fracciones de aldehídos, esteres y la mayor parte de fusel (Conjunto de alcoholes superiores de aspecto amarillo aceitoso que se obtienen como impurezas en la rectificación del alcohol técnico B) que influyen directamente en la calidad del alcohol A.

El alcohol técnico "B" alimenta a la columna por los platos 17 y 21. Por los platos 30 y 31 se alimenta por gravedad un flujo de flemaza caliente proveniente de un tanque ubicado al lado de los condensadores, este tanque recibe la flemaza caliente que sale del fondo de la rectificadora. La flemaza tiene como objetivo diluir el alcohol técnico "B" disminuyendo así su grado alcohólico hasta un valor comprendido entre 10 y 25 0gL.

Por el plato 19 se alimenta el alcohol retorno de fusel conjuntamente con el alcohol de segunda de la rectificadora para incorporarse nuevamente al proceso. Los condensadores instalados tienen un reflujo a la columna para concentrar las impurezas regulándose la temperatura de trabajo de los condensadores para realizar la extracción del alcohol D a 90 ogL.

Etapa II. Rectificación (columna rectificadora)

Esta etapa tiene como objetivo obtener el alcohol fino A que será usado en la elaboración de rones. Esta operación se realiza en una columna de acero inoxidable de 64 platos. Por el plato 60 se produce el alcohol A pasteurizado, quedando 4 platos para la zona de aldehídos residuales y 60 platos para la zona de depuración. La concentración de alcoholes superiores se realiza a partir de los platos 12 al 16, por donde se realizan las extracciones de ácidos con un volumen de 100 L/h. El plato # 15 debe tener una temperatura entre 88 y 90 oC. En la zona comprendida entre los platos 23 al 32 se encuentran las impurezas de los esteres por donde se realizan las extracciones a un volumen de 40 L/h.

A la columna se inyecta vapor saturado directo por el reverbero una presión de 0,20 kgf/cm². Por el fondo de la columna se obtiene la flemaza que deberá tener 0 grado alcohólico la cual se utiliza para alimentar a la columna depuradora para diluir el alcohol técnico "B".

Etapa III. Recuperación (Columna de Fusel).

La operación de recuperación se realiza para recuperar todo el alcohol que acompaña las impurezas, el alcohol de segunda de la columna de fusel y un corte de retorno de fusel para la depuradora y para la separación de las impurezas que acompañan al alcohol etílico procedente de las extracciones de la columna rectificadora.

Técnicas de control propuestas [5]

De forma general el diseño está constituido por tres tipos de variables a controlar: presión, temperatura y flujo. El control de presión se realiza a cuatro válvulas neumáticas controladas por PLC. De estas cuatros, tres son las encargadas de suministrar vapor de agua a cada una de las torre y la otra abastece a un manifold que acumula el vapor de agua total para las columnas.

La válvula principal que se encuentra a la entrada del manifold, regula el vapor de agua a una presión de 2 kgf/cm² proveniente de una caldera con valores de presión entre 2-10 kgf/cm². Las columnas de recuperadora, rectificadora y depuradora trabajan con diferentes valores de presión donde se pretenden controlar por PLC. En la primera columna se regula el vapor proveniente del manifold a 0,15 kgf/cm², la segunda a 0,20 kgf/cm² y la tercera columna a 0,25 kgf/cm², respectivamente. Para conformar el control de las diferentes presiones se necesitarán cuatro transductores de presión con salida analógica y cuatro convertidores electroneumáticos.

Para el control de temperatura en los condensadores primarios, se utilizarán válvulas (una) con posicionador electroneumático, las cuales regularán el flujo de agua para mantener la temperatura en el área de transferencia de calor en valores de 79,9 y 78,6 grados Celsius; para estos se proponen tres sensores de temperatura (Pt100), los otros condensadores solo se visualizarán. Se utilizarán ocho Pt100 para las temperaturas en el tope, plato 15 y fondo de las columnas. En la columna depuradora se medirá solamente en el tope y fondo. Todas estas mediciones se visualizarán mediante tres multipuntos digitales que recogen todas las mediciones de la planta.

El flujo de flema que se le introduce a la columna depuradora se regulará por medio de una válvula con posicionador electroneumático gobernado por un PLC, utilizando un rotámetro como elemento de medición con salida analógica 4-20mA para así poder mantener un suministro estable hacia la columna.

El alcohol técnico "B" que se le suministra a la columna depuradora se bombea desde un tanque de almacenamiento previamente calentado, este flujo de entrada se introduce de forma constante a la columna. El operador por medio de un vareador de velocidad fija la cantidad de litros que se le suministra a la torre.

De igual forma se bombeará la flema de la columna rectificadora hacia un tanque elevado para así suministrar ese producto a la columna depuradora.

Programación y validación de la solución [5]

La tarea básica del control se reduce al manejo de las señales de entradas de los elementos involucrados, es decir a abrir o cerrar las distintas válvulas en cada uno de los pasos del proceso en dependencia de las variables sensadas. Por tanto, el uso de un PLC para esta aplicación es el adecuado, pues este tipo de equipamiento está destinado para solucionar tareas de mando y regulación en maquinarias e instalaciones, brindar el máximo efecto de automatización al mínimo costo, la posibilidad de operar de forma autónoma e interconectado en red, programación y uso particularmente fáciles, así como la opción de conectarse con unidades de interfaz hombre-máquina que permite la parametrización, entrada de datos y visualización.

Una vez descrito detalladamente el funcionamiento de los lazos de control y determinadas las señales de entradas y salidas para el control del proceso, se obtuvo el algoritmo de funcionamiento, el cual no son más que la secuencia o pasos lógicos que se deben cumplir durante el proceso, en dependencia del cumplimiento o no de determinadas condiciones, para una buena comprensión de los mismos.

Al PI discreto que se pretende programar en el PLC, para cada lazo de control, le llegarán las mediciones tomadas por los sensores, ya sean presión, temperatura y flujo.

La obtención del algoritmo de control de la planta, resulta de vital importancia para la programación del autómata, pues se pretende que el personal calificado de la fábrica sea capaz de operar los PLC a nivel de programación. Esto garantiza que el algoritmo sea robusto, flexible y de fácil entendimiento, siendo capaz de adaptarse en un futuro a nuevas características de funcionamiento del mismo.

Validación de la programación mediante la simulación

La validación del programa de control obtenido se llevó a cabo a través del paquete de programación STEP 7-Micro/WIN constituye un entorno de fácil manejo para desarrollar, editar y observar el programa necesario con objeto de controlar la aplicación. STEP 7-Micro/WIN se puede ejecutar en un ordenador (PC), o bien en una unidad de programación de Siemens (por ejemplo, en una PG 760). El PC o la PG deberán cumplir los siguientes requisitos mínimos:

Sistema operativo: Windows 2000, Windows XP, (Professional o Home) 100 MB libres en el disco duro (como mínimo) y ratón (recomendado).

Análisis técnico-económico [4]

Con toda esta automatización se logra la estabilidad del proceso de destilación de alcohol, trayendo consigo el ahorro de la materia prima en este caso el alcohol técnico B, la humanización del trabajo más el aumento de la operatividad y seguridad del proceso. El presente trabajo se enmarca en un proyecto de desarrollo de ingeniería basado en la aplicación de nueva tecnología de control. La instalación industrial en que se realiza el estudio, presenta especialmente contaminación por el vertimiento de gases producto de la ineficiente condensación, situación ésta que se elimina con el cumplimiento de los objetivos propuestos en este trabajo.

CONCLUSIONES

Se ha obtenido una solución factible desde el punto de vista técnico y económico a las deficiencias tecnológicas de La Planta de Destilación, partiendo de un sistema automático llevado a cabo por PLC, que consiste en:

- La elaboración del diagrama de instrumentación del proceso a controlar. - La selección del equipamiento básico, la instrumentación de campo a utilizar, definiendo el tipo y prestaciones del PLC.

Esta propuesta de diseño se validó a nivel de simulación, dándole solución a los problemas que dieron origen a este estudio.

RECOMENDACIONES

A pesar de que este trabajo aborda la solución al problema tecnológico actual es prudente realizar la siguiente recomendación en aras de ampliar el espectro de las soluciones factibles:

- Desarrollar un proyecto de automatización de bajo nivel en proyecciones futuras para realizar la supervisión, control y adquisición de datos (SCADA) mediante una interfaz hombre máquina (HMI) del proceso de destilación.

BIBLIOGRAFÍA

1. Colectivo de autores, "Autómatas Programables, Fundamentos, Manejos, Instalación y Prácticas", Edición Revolucionaria, 1999.

2. CEDEÑO GÓMEZ, Diego. "Estudio para la sustitución del esquema de control automático de las máquinas lavadoras y envasadoras de cuñetes en la fábrica de cerveza Hatuey", Universidad de Oriente, 2007.

3. "Historia del Controlador Lógico Programable". Revista Electrónica Unicrom.<www.unicrom.com/art_historia_PLC.asp> (Consulta: 25 febrero 2008).

4. >ULRICH, D. Diseño y economía de los procesos de la ingeniería química. Nueva Editorial Interamericana S.A.de C.V. México, 1986.

5. "Automatización Industrial Integrada".Revista Control Enginering. 2001.

6. LOYOLA ZUBIA, Iban, "Curso Básico de Autómatas Programables". 2007. <www.sc.ehu.es/sbweb/webcentro/automatica.htm> (Consulta: 26 febrero 2008)

7. BYCHKÓ, Basilio. Procesos Químicos y Termoenergéticos Dinámica y Control. T. II, Ediciones ENPES, 1988.

8. KATSUHIKO, Ogata. Ingeniería de Control Moderna. T. I y II. Edición Revolucionaria, 1997.

Recibido: Mayo de 2012

Aprobado: Noviembre de 2012

MSc. Mónica Mulet-Hing. Facultad de Ingeniería Eléctrica, Universidad de Oriente, Santiago de Cuba, Cuba. mmhing@fie.uo.edu.cu