Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Tecnología Química

versión On-line ISSN 2224-6185

RTQ vol.37 no.1 Santiago de Cuba ene.-abr. 2017

ARTICULO ORIGINAL

Procedimiento basado en el modelo conceptual del mantenimiento centrado en la fiabilidad para la reconversión de la industria azucarera en el contexto cubano

Procedure based on the Conceptual Model of Maintenance Centered on Reliability for the Reconversion of the Sugar Industry in the Cuban Context

Dr.C. María de Lourdes de la Cruz-AragonesesI, Dr C. Martha Nápoles-GarcíaI, MSc Yanilka Morales-HernándezI, DrCs. Erenio González-SuárezII, Dr.C Marlén Morales-ZamoraII

I: Universidad "Ignacio Agramonte Loynaz", Camagüey, Cuba. maria.delacruz@reduc.edu.cu

II: Universidad Central "Martha Abreu" Villa Clara, Cuba

Resumen

En el presente trabajo un nuevo procedimiento se incorpora a las estrategias de reconversión basado en el análisis de la tríada confiabilidad, disponibilidad y mantenibilidad, no solo durante la etapa exploratoria, sino durante la explotación de la instalación. Se desarrolla un estudio de caso en la industria Mielera "Amancio Rodríguez", de la provincia Las Tunas, se comienza dividiendo la industria en tres zonas, la de recepción y preparación de la materia prima, la zona de facilidades auxiliares y la zona correspondiente al proceso. Se calculan los indicadores de fiabilidad: Probabilidad de no ocurrencia de fallos(R (t)), Frecuencia media de fallos (W (t)) y Tiempo medio entre fallos (TMEF) en cada una de las zonas y se obtiene como punto crítico el área de generación de vapor que constituye una facilidad auxiliar con una frecuencia media de fallos creciente según flujo no homogéneo de POISSON, se aprecia está misma área como la de mayor incidencia en el tiempo improductivo de la industria, lo que evidencia que es hacia la zona de facilidades auxiliares donde deben estar dirigidas las inversiones para permitir la rehabilitación continua de la disponibilidad de la industria con fines de su reconversión. El procedimiento propuesto se presenta en forma de modelo heurístico.

Palabras clave: disponibilidad, estrategia, fiabilidad, mantenibilidad, reconversion.

Abstract

This paper deals with, a new procedure incorporated to the strategies of reconversion based on the analysis of reliability, availability and maintainability triad, not only during the exploratory stage, but also during the operation of the facility. A case study is developed in the honey industry "Amancio Rodriguez" in the Las Tunas province, dividing the industry into three areas: reception and preparation of raw materials, the area of auxiliary facilities and the area corresponding to process. The reliability indicators: Probability of no occurrence of faults (R (t)), Average frequency of failures (W (t)) and Mean Time Between Failures (MTBF) are calculated in each area and the area of steam generation which constitutes an auxiliary facility with an average frequency of growing failure according to POISSON inhomogeneous flow is obtained as critical point . This area is considered as the highest incidence in downtime in the industry, demonstrating that investments should be directed to the auxiliary facilities area to garantee the continuous rehabilitation of the industry availability for restructuring it. The proposed procedure is presented as a heuristic model.

Keywords: availability, strategy, reliability, maintainability, reconversion.

INTRODUCCION

Entre los cambios técnicos de la industria azucarera, es cada vez más importante incluir el proceso, la economía y el medio ambiente en la toma de decisiones. Por esa razón, se continua el redimensionamiento del potencial que existía instalado en el país, así como las nuevas inversiones para lograr que la industria azucarera alcance a través del proceso de diversificación mayor valor agregado de los productos, mayor aprovechamiento de los residuales, todo al menor costo y con la mayor eficiencia posible.

Una institución destacada en Cuba, por sus resultados en la temática, aplicada a la industria azucarera y sus derivados, es el Centro de Análisis de Procesos de la Universidad Central Marta Abreu de Las Villas, destacándose la aplicación de la incertidumbre en la disponibilidad de los equipos por Rosa [9], pero sólo referida a plantas separadas sin tener en cuenta la influencia de la misma en los cambios inversionistas de un complejo integrado. Nápoles [8] trata la incertidumbre en los balances de masa y energía pero solo considerándola en la fábrica de azúcar sin analizar las plantas de derivados. Por otra parte se reportan los resultados obtenidos por López [4] en la integración material y energética de un complejo productivo, pero sin tener en cuenta el aspecto de disponibilidad de los equipos y lo referente a la incertidumbre en las plantas integradas. Catá [1] propone una metodología que minimiza los riesgos de inversión a través de la maximización de la fiabilidad del complejo fabril integrado, considerando la incertidumbre en los balances de masa y energía y la disponibilidad de los equipos.

De allí que, durante varios años, este grupo le ha dedicado especial atención al estudio de los fallos asociados a los procesos en general y a los procesos de la industria química en particular sobre todo en el diseño o proyección de una planta, debido entre otros factores, a la necesidad de hacer más confiable la operación de la misma, lo que redunda en un mayor beneficio económico, ecológico y humano. Sin embargo no se ha evaluado éste comportamiento durante la explotación de la planta o complejo ya instalado lo cual resulta de trascendental importancia pues permite verificar o comprobar la validez y el grado de precisión o confiabilidad del diseño realizado.

Sumado a lo anterior, se reporta que la disponibilidad es un indicador cualitativo y cuantitativo de la explotación de las instalaciones industriales. En esencia, la disponibilidad representa la relación entre el tiempo en que la instalación está funcionando y el tiempo en que está improductiva, debido a diferentes causas de interrupciones. De hecho, de ser la magnitud de la disponibilidad pequeña, trae a la industria pérdidas económicas que afecta el cumplimiento de los planes productivos, así como la recuperación de las inversiones en el período de estudio en que pueda estar enfrascada la industria y también servir de orientación para saber hacia dónde deben estar dirigidas las inversiones.

Por tanto, un análisis de este indicador o su complementario la indisponibilidad, permite revelar cuáles son las zonas y componentes de un sistema que tienen mayor influencia en el tiempo perdido, es decir que resultan críticos durante la explotación de las instalaciones y en correspondencia orientar un grupo de medidas para la reducción de sus efectos, según plantea Mojícar y col [6]

Teniendo en cuenta lo anterior es necesario incluir el análisis de éste indicador en los procedimientos o estrategias de reconversión industrial a través de la metodología descrita por el autor ya mencionado, que se basa en un algoritmo de análisis que responde al modelo conceptual del RCM (Reliability Centered Maintenance), incluyendo éste análisis en los procedimientos o estrategias desarrolladas para la reconversión en la industria de procesos.

En todas las investigaciones publicadas se han presentado importantes aportes sobre esta temática, pero aún se carece de un procedimiento que se integre a las estrategias ya desarrolladas y que incorpore el análisis del mantenimiento centrado en la fiabilidad en el análisis de la industria azucarera para proyectar su reconversión con vistas a reanimar las plantas de derivados, lo cual constituye en la actualidad un problema creciente por el deterioro gradual de dichas instalaciones y en otras industrias de procesos para la rehabilitación continua de las mismas con vistas a intensificar e incrementar su producción, definiendo entonces como hipótesis del presente trabajo:

La falta de integración a las estrategias de reconversión de un procedimiento que incorpore el análisis de la tríada Confiabilidad, Disponibilidad y Mantenibilidad no solo durante la etapa exploratoria, sino durante la explotación de la instalación, permitirá la rehabilitación continua de la disponibilidad de la industria con fines de reconversión o para la intensificación de su producción.

El objetivo sería elaborar un procedimiento que incorpore el análisis de la tríada Confiabilidad- Disponibilidad y Mantenibilidad para la rehabilitación continua de la industria azucarera con fines de reconversión.

FUNDAMENTACION TEORICA

Consideraciones sobre los procedimientos desarrollados para la reconversión de instalaciones de la industria azucarera en el contexto cubano.

Cuando se enfrenta una tecnología en operación es necesario tener información para en una primera etapa, lograr su representación lo más completa posible, y en otra etapa posterior, evaluarla. Esta información debe contener la localización y caracterización de los puntos críticos o débiles del proceso, ya que hacia ellos se encaminará la intensificación del mismo.

Además el futuro u horizonte de la inversión difícilmente puede conocerse con precisión, pues una serie de factores o agentes externos incontrolables, ajenos al propio proyecto, condicionan e influyen en los resultados del mismo.

La incertidumbre en los balances de masa y energía en la fábrica de azúcar, analizando el impacto de esta consideración en el proceso previo inversionista fue abordado por Nápoles [8].

Catá [1] señala que hasta este momento no se incluyen en las metodologías propuestas, la determinación y la consideración del impacto de la incertidumbre en un complejo fabril integrado, lo cual resulta de vital importancia para darles respuestas a las barreras de la integración de procesos entre varias plantas.

En la determinación del impacto de la incertidumbre en los balances de masa y energía en la industria azucarera, es necesario establecer una estrategia que permita evaluar las consecuencias que la presencia de estas traen en la fiabilidad no solo durante el diseño sino durante la explotación, sobre todo en estos momentos de reestructuración y reconversión por los que está transitando esta industria.

Varios han sido los trabajos dedicados a trazar estrategias para la reconversión con vistas a reactivar determinadas instalaciones industriales que han sufrido un deterioro físico de la maquinaria paralizada y la desarticulación de la fuerza de trabajo calificada que emigra constantemente en busca de una fuente de empleo más estable. Entre estas estrategias se encuentran aquellas destinadas a la reactivación de las instalaciones actuales de levadura Torula, desarrollada por Santos Herrero, R y col [10].

El primer paso de la estrategia es localizar y caracterizar los puntos débiles o críticos del proceso ya que como se plantea por los autores, hacia ellos se encaminaran las medidas de intensificación, en este aspecto se concuerda totalmente pero es necesario detallar los pasos para lograrlo y se considera que en una tecnología en operación, debe hacerse a través de los estudios de disponibilidad industrial, como se ha referido anteriormente, donde se detectan las zonas críticas y dentro de ellas los componentes o artículos críticos, así como sus causas y efectos sobre el sistema de producción.

La estrategia propuesta en el presente trabajo y que se detallará posteriormente así lo concibe, en ella también se proponen la realización de balances de materiales y energía considerando la incertidumbre y los análisis de fiabilidad basados en la clasificación y cuantificación de los principales indicadores sobre la base de algoritmos de cálculos sencillos. En esta nueva concepción de una estrategia de reconversión se concibe también el análisis disponibilidad desde el punto de vista cualitativo, a través de su clasificación, pues esto evidencia las causas y el porciento de incidencia de las mismas para la toma de decisiones con vistas a la intensificación de los procesos o su reconversión.

Otro colectivo de autores de la red CYTED: Nuevas Tecnologías para la producción de Biocombustibles, González [3] y Morales y col [7] desarrollaron un procedimiento para la reconversión industrial e integración de procesos a partir de la incorporación de la producción de Biocombustibles partiendo de la interrogante de ¿si es necesario o no la realización de modificaciones tecnológicas?, y si la respuesta es positiva realizar el análisis de reconversión de la tecnología, pero al igual que en el caso anterior se considera comenzar por los estudios de disponibilidad para detectar zonas y componentes más críticos y sobre ellos incidir en los análisis de reconversión, analizar la relación causa–efecto de las interrupciones para proponer medidas de mejoras con vistas a intensificar los procesos, las cuales pueden llevar o no inversión, debido a que las causas pueden ser diversas, bien por causas externas como: falta de insumos o de materias primas que pueden pasar por problemas de gestión empresarial o problemas de ineficiencias en la operación por una inadecuada gestión de mantenimiento, la aparición de cuellos de botella por superficies sobrediseñadas, etcétera, esto permite particularizar mejor en cómo y dónde incidir para intensificar la producción ya sea para incorporar otras producciones o reanimar las existentes.

El punto de unión entre la estrategia del colectivo de autores y el procedimiento propuesto en este trabajo, está en la consideración de que siempre será necesario para un estudio de reconversión de una industria en explotación la realización de modificaciones que pueden conducir o no a inversiones, realizando un análisis de las alternativas de inversiones desde el punto de vista técnico, económico y medio ambiental y posteriormente evaluar la industria ya reconvertida y por tanto adquirir criterio acerca de la efectividad de las inversiones realizadas.Se considera por parte de la autora, De la Cruz [2], luego de contrastar las metodologías y procedimientos existentes que sólo un estudio de riesgos basados en el análisis de la tríada Confiabilidad- Disponibilidad-Mantenibilidad permitirá adoptar las medidas necesarias para la reconversión de la industria.

MATERIALES Y METODOS

Propuesta de procedimiento de reconversión para la industria azucarera centrado en el análisis de la tríada Confiabilidad-Disponibilidad-Mantenibilidad.

Como se ha referido anteriormente el procedimiento se centra en la efectividad del mantenimiento preventivo basado en el análisis de la tríada Confiabilidad-Disponibilidad-Mantenibilidad desarrollado en un algoritmo de cálculo por Mojícar y col [5,6] y elaborado en éste trabajo en forma de un procedimiento para ser aplicado en las estrategias de reconversión de la industria de procesos, sus derivados y facilidades auxiliares, con el desarrollo de un ejemplo o caso base en la empresa mielera "Amancio Rodríguez "de la provincia Las Tunas.

Como se ha referido anteriormente el procedimiento se centra en la efectividad del mantenimiento preventivo y consta de los siguientes pasos:

1. Estudio de diagnóstico o también llamada etapa exploratoria del Análisis de procesos.

En este paso se organiza la información, se clasifica y analiza determinando los puntos débiles, zonas críticas y artículos críticos, a través de los estudios de la incertidumbre asociada a la disponibilidad, así como la efectividad del mantenimiento centrado en la fiabilidad. Aquí se determinan los siguientes indicadores: Probabilidad de no ocurrencia de fallos(R (t)), Frecuencia media de fallos (W (t)) y Tiempo medio entre fallos (TMEF).

2. Estudios de disponibilidad industrial

Se procede a la clasificación de la disponibilidad, la determinación de las causas y el porciento de incidencias de las mismas en las zonas críticas o artículos críticos por mantenimiento.

3. Implementar proceso de reconversión

Este paso se lleva a efecto teniendo en cuenta los resultados anteriores y se analizan las modificaciones a implementar con o sin inversión, de resultar positiva la introducción de inversiones se realiza el estudio de las mismas teniendo en cuenta los aspectos económicos y medio ambientales.

4. Evaluación de la industria una vez reconvertida

Finalmente se vuelve al análisis del mantenimiento centrado en la fiabilidad y tomando como factor de riesgo la indisponibilidad para de esta forma medir la eficiencia de las inversiones realizadas lo que permite a la industria retroalimentarse y rehabilitar continuamente la disponibilidad del proceso de producción.

Para ilustrar y justificar los planteamientos anteriores se toma como ejemplo los estudios realizados en la empresa mielera "Amancio Rodríguez", de la provincia Las Tunas, en Cuba.

RESULTADOS Y DISCUSION

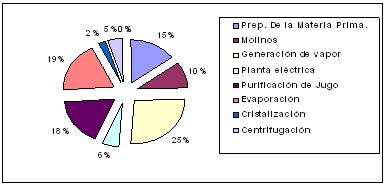

La industria se divide en tres zonas como se recoge en el diagrama heurístico de la figura 5, determinándose para cada una la efectividad del mantenimiento preventivo a través de la determinación de los indicadores de fiabilidad.

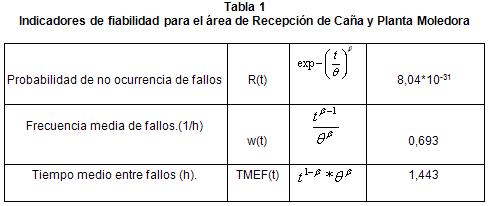

Análisis de la efectividad del mantenimiento preventivo en el área de Recepción de Caña y Planta Moledora.

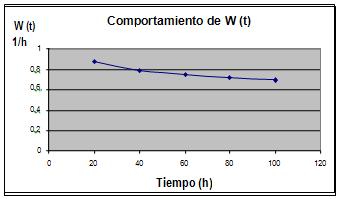

Fig. 1 Frecuencia media de fallos en el área de recepción de la Materia prima y planta moledora.

Los resultados de la tabla 1 muestran los problemas existentes en la fiabilidad operacional del área objeto de análisis y la figura 1 el comportamiento de la frecuencia media de fallos en el tiempo, la cual es decreciente en flujo no homogéneo de Poisson, pero con muy poca variación en el tiempo, denotando que ésta área es un punto débil o de conflicto sobre el que se debe trabajar para mejorar la efectividad del mantenimiento preventivo.

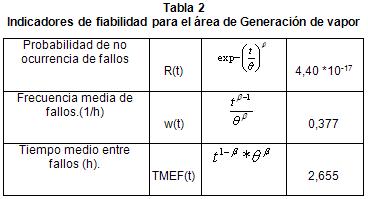

Análisis de la efectividad del mantenimiento preventivo en el área de Generación de vapor

En la tabla 2 se muestran los resultados de los principales indicadores de fiabilidad para el área de generación de vapor, lo que permite inferir la efectividad del mantenimiento en ésta zona correspondiente a las facilidades auxiliares.

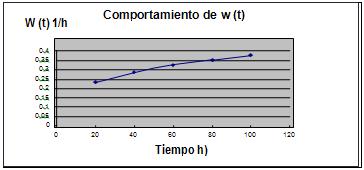

Fig. 2 Frecuencia media de fallos en el área de Generación de vapor (Facilidad auxiliar).

Los resultados de la tabla 2 muestran problemas de efectividad del mantenimiento preventivo asociado al comportamiento de la frecuencia media de fallos que aparece reflejado en la figura 2, con un flujo no homogéneo de Poisson creciente, que indica un alto nivel de riesgo, al compararlo con el resto de las zonas y precisa hacia dónde dirigir las modificaciones tecnológicas o inversiones prioritarias en la industria asociadas fundamentalmente a sus facilidades auxiliares.

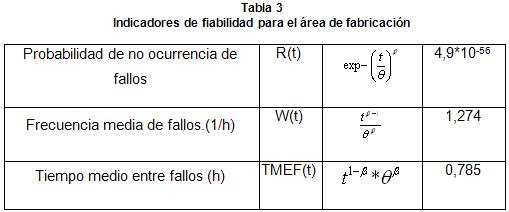

Análisis de la efectividad del mantenimiento preventivo en el área de fabricación

Los resultados de los principales indicadores de fiabilidad que evalúan la efectividad del mantenimiento preventivo aparecen en la tabla 3, con una alta probabilidad de fallos que indican inefectividad en la planificación y ejecución del mantenimiento.

Fig. 3 Frecuencia media de fallos en el área de fabricación (proceso).

Los resultados anteriores, asociados al comportamiento de la frecuencia de fallos, la cual manifiesta un flujo no homogéneo de Poisson decreciente (figura 3) indican a ésta zona como punto débil, cuyo nivel de riesgo no es alto, pero que debe ser monitoreado y estudiado a profundidad para incrementar la fiabilidad operacional en ésta área y propiciar su rehabilitación.

En todas las áreas objeto de estudio se observa la baja efectividad del mantenimiento preventivo, sin embargo se avizoran los mayores problemas en la zona de generación de vapor la cual se manifiesta como un punto débil y zona de peligro en cuanto al riesgo por disminución de la disponibilidad, lo cual puede ir en detrimento de la sostenibilidad de la diversificación en este complejo, unido a las largas distancias que separan a la empresa de sus plantas de derivados perdiéndose la integración másica y energética entre los mismo.

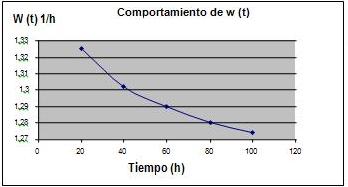

En la figura 4 el área de preparación de la materia prima y molinos corresponde a la zona 1 anteriormente referida, la generación de vapor y planta eléctrica a la zona 2 correspondiente a las facilidades auxiliares y la purificación del jugo, evaporación, cristalización y centrifugación a la zona 3 correspondiente al proceso. Se observa el porcentaje de incidencias sobre la disponibilidad industrial del área de generación de vapor que representa el 25 % del tiempo improductivo relacionado con el resto de las áreas lo que corrobora los resultados anteriores y hacen de ella un punto crítico con alto nivel de riesgo.

Posteriormente en el procedimiento que se defiende en el trabajo y se propone en el diagrama heurístico de la figura 5 puede verse que una vez realizada la reconversión se procede nuevamente al análisis de la efectividad del mantenimiento calculando los principales indicadores de fiabilidad, así como los estudios de disponibilidad asociados y poder determinar la eficiencia de las modificaciones o inversiones realizadas para retroalimentarse y rehabilitar de forma continua la industria.

Fig.4 Incidencia de las áreas en el tiempo improductivo de la Empresa Mielera. "Amancio Rodríguez.

Fig. 5 Procedimiento para la reconversión de la industria azucarera basada en el análisis del mantenimiento centrado en la fiabilidad.

CONCLUSIONES

1. En las estrategias o procedimientos desarrollados hasta el momento para la reconversión industrial no se reportan estudios sobre la clasificación de los fallos y el cálculo de indicadores de fiabilidad durante la operación o etapa de explotación de una industria de procesos, reflejando con claridad la situación real que puede presentar el mantenimiento en cada industria.

2. Se cuenta con procedimientos metodológicos donde se integran la incertidumbre de los balances de masas y energía asociados a la fiabilidad en la industria azucarera durante su período de diversificación pero no la incertidumbre asociada a la disponibilidad industrial.

3. Las estrategias reportadas no incluyen el análisis de efectividad del mantenimiento centrado en la fiabilidad, denominado análisis RAM (reliability, availability, maintainability) tanto durante la etapa exploratoria del Análisis Complejo de Procesos como durante la explotación de las instalaciones.

4. En la empresa mielera Amancio Rodríguez los mayores problemas en la efectividad del mantenimiento preventivo centrado en la fiabilidad y en la disponibilidad industrial se manifiestan en la zona de facilidades auxiliares correspondientes al área de generación de vapor.

5. Al detectar los puntos débiles o críticos en un sistema en explotación se puede inferir hacia dónde dirigir las modificaciones o inversiones para la rehabilitación continua de la disponibilidad industrial.

BIBLIOGRAFIA

1. CATA, Y., "Metodología para la consideración de la incertidumbre en la integración de Procesos en la industria azucarera y sus derivados". Universidad de Santa Clara, 2006.

2. María de la Cruz y col., "Reconversión de la agroindustria azucarera y alimentaria a través de la aplicación de una estrategia de modificación de las facilidades auxiliares". Revista Afinidad, Revista de Química teórica y Aplicada Vol. 70, 2013, p. 564.

3. GONZÁLEZ, E., "Consideración de la incertidumbre en la aplicación de tecnologías para la diversificación de la industria de la caña de azúcar". Cuba, 2001.

4. LÓPEZ B., "Alternativa para la obtención de productos de alto valor agregado a partir de bioetanol mediante técnicas de destilación". Santa Clara. 2005.

5. MOJÍCAR, S., "Estimación de los índices de fiabilidad mediante el Análisis del flujo de fallo en los artículos reparables de la Industria azucarera". Centro Azúcar 28 (4): 2001, p.58- 63.

6. MOJÍCAR, S., "Procedimiento para el análisis da la indisponibilidad en la Industria azucarera". Centro Azúcar 31(1): 2004, p.51-57.

7. MORALES, Z y col., "Consideraciones en el análisis de reconversión de instalaciones industriales para la producción de biocombustibles". (ed). Nuevas Tecnologías para la producción de Biocombustibles.

8. NÁPOLES, M., "Análisis del impacto de la incertidumbre de los balances de masa y energía de las fábricas de azúcar en los estudios previos inversionistas". Universidad de Camagüey, 2004.

9. ROSA, E., "Análisis de alternativas de inversión en la industria química considerando la fiabilidad de los equipos". 1996.

10. SANTOS, R y col. "Estrategias de análisis de alternativas para la reactivación de las instalaciones de levadura torula". Revista Centro Azúcar, núm. 28, 2001.

Recibido: Septiembre 2016

Aprobado: Diciembre 2016

Dr.C. María de Lourdes de la Cruz-AragonesesI. Universidad "Ignacio Agramonte Loynaz", Camagüey, Cuba. maria.delacruz@reduc.edu.cu