Introducción

El término biorrefinería se encuentra en la literatura científica desde el año 2001, 1 no obstante, hay autores que señalan 2 cómo desde el año 2007 se comienza a apreciar de manera significativa en publicaciones y memorias de eventos científicos. Como aparece en el Manual sobre las biorrefinerías en España, 3 es una instalación donde, mediante diversos procesos de transformación de la biomasa, se genera bioenergía (calor, electricidad, biocombustibles) y un amplio espectro de bioproductos (materiales, productos químicos, alimentos y piensos), requiriéndose para ello la integración de diferentes procesos y tecnologías en una misma instalación. Existen diferentes formas de clasificar los modelos de biorrefinerías, la más extendida se basa en el grado de integración y optimización del aprovechamiento de la biomasa, que corresponde a su vez con el grado de madurez de la tecnología. Según este criterio, las biorrefinerías podrían catalogarse de primera, segunda y tercera generación. 3

En las biorrefinerías de primera generación apenas existe flexibilidad en las capacidades de procesado y se producen básicamente biocombustibles y algunos coproductos. 4 Los biocombustibles son obtenidos por rutas de producción simples empleando tecnología convencional como la fermentación, transesterificación y la digestión anaerobia. 5 No obstante, se han identificado algunas desventajas como que no se encuentran diseñadas para hacer un uso eficiente de la biomasa, minimizar la utilización de energía y reciclar desechos, de manera de generar buenos ingresos. 4

Los modelos de segunda generación comprenden el aprovechamiento de la biomasa lignocelulósica, como el bagazo de la caña de azúcar, siendo el mayor exponente la biorrefinería de etanol celulósico. Los procesos de producción tienen rutas de conversión más complejas que los de primera generación, se destacan la sacarificación-fermentación y el proceso Fischer-Tropsch.5 Este tipo de biorrefinería permite el uso óptimo de los recursos disponibles y generan mayor retorno económico, además que integra múltiples procesos que conducen a competitividades alineadas por las refinerías petroquímicas.

Por último, las biorrefinerías de tercera generación, (o biorrefinerías avanzadas) aprovechan todas las posibilidades que ofrece la biomasa, reduciendo la generación de residuos. Los insumos son vegetales no alimenticios de crecimiento rápido y con una alta densidad energética almacenada en sus componentes químicos. Se plantean las microalgas como una materia prima promisoria en la obtención de biocombustibles denominados de tercera generación. (6 Aparte de una integración más eficaz de los procesos productivos, este tipo de biorrefinerías apunta al reciclaje total de los residuos de producción y al auto sustentabilidad energética, lo que presupone impactos mínimos sobre el ambiente. 7

La industria azucarera abre una perspectiva extraordinaria para transformarse en una biorrefinería que emplee integralmente la caña de azúcar como fuente de energía y de productos químicos, como el biodiesel y bioetanol. Algunos autores plantean que la biorrefinería de la caña de azúcar obliga a la integración de la destilería con la producción de azúcar y la caña como materia prima principal, lo que posibilita no sólo el empleo de las mieles finales, sino también de los jugos, mieles intermedias y el uso del bagazo y residuos de cosecha como energéticos. (8

A partir de lo antes expuesto, se pretende en el presente trabajo la evaluación de diferentes esquemas de biorrefinería en una industria azucarera cubana, a partir de la integración de productos y coproductos como el bioetanol de segunda generación, empleando sustratos generados en el fraccionamiento de la caña y biodiesel a partir de microalgas, para la transformación de una industria azucarera en biorrefinería.

Métodos utilizados

Perspectivas de biorrefinería en una industria azucarera

Para lograr el desarrollo de la industria de la caña de azúcar en el concepto de biorrefinería una de las principales direcciones de trabajo científico planteadas es desarrollar y optimizar los esquemas tecnológicos de producciones integradas de azúcar, etanol, electricidad y coproductos químicos derivados de la caña, considerando la incertidumbre en los balances de materiales y energía, la disponibilidad de las instalaciones y la incertidumbre operacional vinculada a los fenómenos de espera. 9

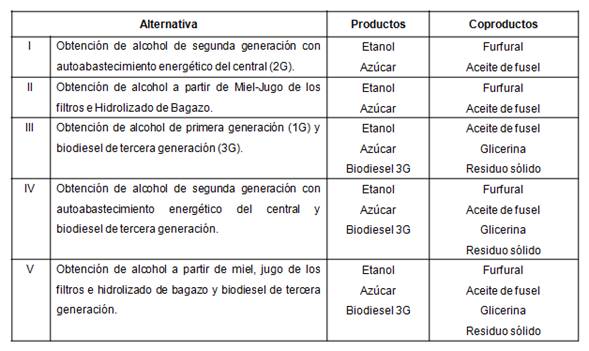

Se pueden plantear diferentes esquemas de biorrefinería que tengan como eje central la producción de azúcar. Los esquemas a considerar parten de una instalación azucarera que no presenta otra industria anexa a él, lo que significa que las alternativas propuestas no se verán limitadas por este factor. En este caso se plantean esquemas que consideran biorrefinerías de primera, segunda y tercera generación, los cuales se muestran en la tabla 1.

Producción de azúcar crudo y de alcohol de 1G

Las alternativas a considerar tienen como proceso común la producción de azúcar, por lo que fue necesario caracterizar el mismo partiendo de los balances de masa y energía, con el fin de conocer la disponibilidad de las corrientes para emplearlas en las producciones a proponer.

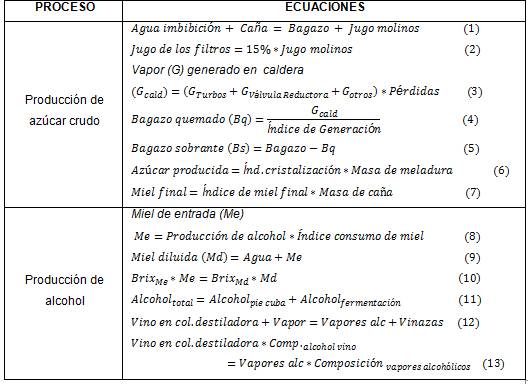

La producción de azúcar crudo comienza con la preparación de la caña que será alimentada a los molinos, lo cual facilita la extracción del jugo con mayor eficiencia. En la molienda se obtiene el jugo así como el bagazo, el cual es utilizado en las calderas para generar vapor, representando aproximadamente el 25% del peso de la caña molida. El jugo proveniente de los molinos, con valores entre 15 y 16°Bx, pasa por las etapas de alcalización, clarificación, evaporación, cocción, cristalización y centrifugación, siendo ésta la última en donde se obtiene el azúcar comercial.

Para realizar los balances del proceso de obtención de azúcar se tomó como base una capacidad de molida de 9 200 t/d con vistas a ampliar en futuras inversiones la capacidad de molida actual de la industria azucarera considerada en el presente estudio.

Por otra parte, es necesario estudiar la producción de alcohol por vía tradicional (a partir de mieles), que corresponde al alcohol de 1G, en aras de facilitar el desarrollo de las alternativas. El proceso en general abarca tres etapas: preparación del mosto, fermentación y destilación-rectificación a través del cual se obtiene etanol extrafino a 96,30GL.

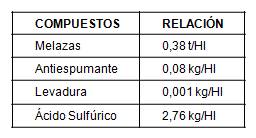

La materia prima utilizada contiene aproximadamente 85ºBrix y 48% de azúcares fermentables. Se asume un rendimiento industrial de 44% y se emplearán las relaciones planteadas en, 10 las cuales se reportan en la tabla 2.

Se considera trabajar con una destilería con capacidad de producción de 500 Hl de alcohol diario al ser un modelo de destilería estandarizado en Cuba. Las principales ecuaciones empleadas en la realización de los balances para la producción de azúcar crudo y de alcohol de 1G aparecen en la tabla 3.

Desarrollo de las alternativas

Desarrollo Alternativa I

De acuerdo a algunos autores, 11 se obtienen por tonelada de azúcar de caña, aproximadamente, entre 0,27 y 0,3 t de bagazo que usualmente es destinado para la generación de vapor y electricidad. Sin embargo, constituye un residuo disponible para la producción de bioetanol de segunda generación. 12

La obtención de alcohol a partir de miel e hidrolizado de bagazo (HB) consta de cuatro etapas fundamentales: pretratamiento, hidrólisis enzimática (HE), fermentación y destilación. 13 La materia prima empleada es el bagazo obtenido de una fábrica de azúcar el cual se almacena con aproximadamente 60% de humedad. 14

El pretratamiento consta de dos etapas de hidrólisis: ácida (HA) y básica (HB), para incrementar el balance global de los procesos de conversión posteriores, produciéndose el fraccionamiento de la biomasa en sus componentes principales (celulosa, hemicelulosa y lignina). 14 En el pretratamiento ácido se requieren altas temperaturas para lograr rendimientos aceptables en glucosa, ello provoca mayor descomposición de los azúcares procedentes de la hemicelulosa, generando compuestos como el furfural. 12 En la segunda etapa de pretratamiento, que también cuenta con la acción del vapor, el sólido se trata con una solución de hidróxido de sodio al 3% en base a fibra seca y etanol al 30% v/v. En esta etapa solo se pierde un 1% del etanol respecto a fibra seca pues se incluye un sistema de recuperación del mismo por condensación. 11 La biomasa obtenida pasa a la etapa de hidrólisis enzimática, mediante la acción de enzimas celulasas por un término de 24-48 h. 15

De esta forma se cumple lo expresado por 16 al obtenerse un líquido rico en glucosa que se puede emplear como agente disolutor de la miel final lo cual reduce el consumo de agua fresca del proceso. Al plantear los balances de masa y energía para la obtención del hidrolizado de bagazo se considera la disponibilidad de bagazo, garantizando el autoabastecimiento energético del central.

Desarrollo Alternativa II

De forma general, 17 plantea que la utilización de las mezclas de diferentes sustratos favorece el proceso de fermentación, si se tiene en cuenta que se aprovechan los jugos de los filtros y el licor hidrolizado para la dilución de las mieles, aportando azúcares a la mezcla a fermentar.

Los balances se plantearon a partir del punto óptimo del diseño de mezclas realizado en, 17 en proporciones de 47,2% de miel, 17,8% de jugo de los filtros y 35% de hidrolizado de bagazo, alcanzándose para esas condiciones 5,26% alcohólico. Para los balances se fijan las mismas condiciones de trabajo de la planta de etanol.

Desarrollo Alternativa III

En las etapas de destilación-rectificación de alcohol se separan diferentes corrientes siendo las vinazas las que se obtienen en mayor cantidad. Por las características que presenta se han desarrollado estudios que la consideran como medio de cultivo para el crecimiento de microalgas, 6 las que constituyen la materia prima principal para la obtención de biocombustibles de tercera generación como el biodiesel. Es por ello que aprovecharlas en este sentido presentaría un doble beneficio: mejorar la calidad de los vertimientos por la remoción de componentes contaminantes orgánicos e inorgánicos solubles y permitir el crecimiento de biomasa aprovechable para la obtención de diversos productos. 2

La producción de biodiesel a partir de microalgas es un proceso conformado, en términos generales, por las etapas de producción de biomasa rica en lípidos, recuperación o cosecha de la biomasa, extracción de lípidos por vía mecánica y mediante la lixiviación con solventes orgánicos, y por último la transesterificación. 18 El triglicérido es convertido consecutivamente en diglicérido, monoglicérido y glicerina. La mezcla obtenida es neutralizada con (H2SO4) para evitar que el catalizador básico en exceso reaccione con los ácidos grasos libres, ya que se formarían jabones indeseados en el producto final. Por último, la mezcla resultante es evaporada para separar el metanol en exceso y decantada con el fin de obtener dos fases, una mezcla de glicerina, sales e impurezas (jabones, catalizadores ácidos) y el biodiesel. 19

Los balances para la producción de biodiesel se establecieron para una capacidad de 150 kg/día de biomasa de Chlorella vulgaris.

Las principales ecuaciones consideradas para la realización de los balances en cada alternativa se muestran de forma resumida en la tabla 4.

Resultados y discusión

Producción de azúcar crudo y etanol por vía tradicional (1G)

Los principales resultados de los balances para la producción de azúcar crudo y de alcohol de 1G, se muestran en la tabla 5.

Desarrollo de las alternativas

En la Alternativa I al considerar el autoabastecimiento energético del central, el flujo de bagazo disponible para la producción de hidrolizado es de 800 kg/h, a partir de esta capacidad se realizaron los balances en las etapas de pretratamiento para la obtención del hidrolizado, así como en el proceso de obtención de alcohol en las etapas que se vieron afectadas por el uso de esta corriente.

Por otra parte, se desarrolló la Alternativa II, donde las proporciones de mezcla indican que 144 t/d de jugo de los filtros no se van a incorporar al proceso. Unido a ello, para sustituir en un 35% del mosto a fermentar con hidrolizado de bagazo es necesario procesar 2 237 kg/h de bagazo.

Para el caso de las alternativas IV y V se combinan los resultados de las dos primeras alternativas con la tercera. Los principales resultados para cada una se resumen en la tabla 6.

Una de las principales ventajas que presenta el empleo de corrientes azucaradas en el proceso fermentativo es que permite un ahorro considerable en el consumo de miel y agua, como materias primas principales. Las alternativas II y V son las que logran menor consumo de miel, cabe destacar que esta alternativa también se ve afectada por la disminución de miel en el central en un 11% al desviar 144 t/d de jugo de los filtros.

Por último, a través de los balances para la producción de biodiesel de tercera generación, considerando las etapas de extracción de aceite, transesterificación y purificación, se logra obtener 0,55 kg de biodiesel / kg de microalga.

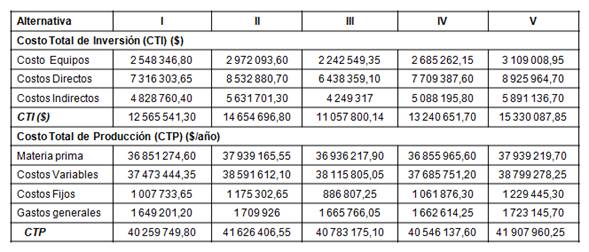

Evaluación económica de los esquemas de biorefinería propuestos

El cálculo de los indicadores se efectuó aplicando la metodología planteada en. 20 Realizándose el estimado del costo total de la inversión sobre la base del costo total del equipamiento, para el cual, se consideraron los aspectos que para la planta inciden en la inversión fija y la inversión de trabajo. Por otra parte, los costos totales de producción se obtuvieron, principalmente, a partir de los consumos en materias primas, mano de obra y requerimientos del proceso. Los principales resultados de estos cálculos aparecen en la tabla 7.

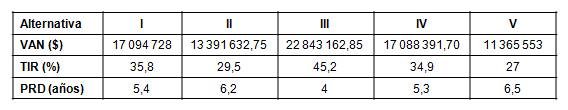

Se determinaron los indicadores dinámicos de rentabilidad: VAN, TIR y PRD, con el objetivo de valorar la factibilidad de inversión de las alternativas propuestas; tomando una tasa de interés del 15%. Los resultados del cálculo para todas las propuestas se resumen en las tablas 8 y 9.

La alternativa V es la que presenta mayor periodo de recuperación, 6,5 años, la misma incluye mayor equipamiento pues considera la producción de hidrolizado de bagazo, empleo de jugo de los filtros y producción de biodiesel de 3G, además se ve afectada por una disminución en los productos principales obtenidos en el central al desviar el jugo de los filtros.

Las demás alternativas, excepto la segunda, son económicamente viables pues tienen periodos de recuperación menores de cinco años y medio. La inversión para producir alcohol de 1G y biodiesel de 3G es la más factible desde el punto de vista económico siendo la que más rápido se recupera. Sin embargo, al analizar diferentes esquemas de biorrefinerías y estudiar la integración de éstas, buscando mejor aprovechamiento de diferentes fuentes de biomasa y mayor obtención de productos y coproductos, la alternativa IV se hace factible ante estas condiciones pues solo se recupera nueve meses más tarde que la alternativa III.

Conclusiones

La industria azucarera cubana constituye una industria potencial para la implementación de esquemas de biorrefinerías de primera, segunda y tercera generación que favorezcan la obtención de diferentes productos.

El empleo del hidrolizado de bagazo en las alternativas para la producción de alcohol logra una reducción en la demanda de miel, permitiendo que la destilería se abastezca con miel proveniente del central mayor periodo de tiempo, así como una disminución del consumo de agua en la etapa de fermentación.

La tecnología de producción de biodiesel de tercera generación consta de las etapas de extracción de aceite, transesterificación y purificación.

La mejor alternativa desde el punto de vista de integración de la industria azucarera en una biorrefinería es la que obtiene alcohol de segunda generación y biodiesel de tercera generación, siendo el central autoabastecido energéticamente (IV), con un VAN de $ 17 088 391,70, una TIR de 34,9 % en un periodo de recuperación de 5,3 años.