Introducción

Manihot esculenta Crantz (yuca) es una raíz originaria de América del Sur, se cultiva en más de 90 países y da subsistencia a 500 millones de personas de los trópicos y sub trópicos del mundo. Su cultivo es de gran rendimiento por hectárea, tolerancia a la sequía y a los suelos degradados, y una gran flexibilidad para siembra y cosecha. 1 El almidón de yuca ha sido reconocido como la materia prima más adecuada para la producción de dextrinas de alta calidad (Prime Quality Dextrins) debido a su bajo contenido de lípidos (0,1%) que hace que la formación de complejos lípido-amilosa sea despreciable y tiene un potencial creciente en la producción de dextrosa y sus múltiples derivados, 2 sin desconocer su uso en la producción de alcohol carburante. 3

Un tipo de dextrina, la maltodextrina es elaborada por rompimiento hidrolítico de enlaces en el almidón por vía ácida, enzimática o mixta. El proceso de producción es esencialmente el mismo para todos los almidones, pero la facilidad de conversión cambia con el tipo de almidón y su calidad. 4 A escala de laboratorio se puede estudiar el efecto de las variables en el proceso de hidrólisis parcial del almidón para obtener maltodextrinas con distintos grados de conversión que se expresa mediante el equivalente de dextrosa (ED), que corresponde al porcentaje de azucares reductores presentes calculado como porcentaje de dextrosa en base seca. Los hidrolizados de almidón de ED inferior a 20 corresponden a las maltodextrinas, productos con ED mayores se conocen como jarabes. Maltodextrinas con un mismo valor de ED pueden poseer diferentes propiedades inherentes a la composición molecular, tales como la higroscopicidad, fermentabilidad, viscosidad, poder edulcorante, capacidad de gelificación, osmolabilidad y absorción en el tracto gastrointestinal.5 En la industria alimentaria se usan ampliamente para mejorar la textura y reducir el sabor harinoso de productos, como modificador de dulzor, controlador del pardeamiento no enzimático, etc. El uso de maltodextrina también depende de su valor de ED, por ejemplo, las maltodextrinas con bajo valor DE son más adhesivas por lo que se usa como ingrediente en productos gelatinosos como jarabes y mermeladas; mientras que, las de alto valor de ED disminuyen el punto de congelamiento por lo que se usan como agente gelificante de helados. Asimismo, debido a su alta solubilidad, son empleadas en la industria farmacéutica para la elaboración de alimentos encapsulados, como aditivo en los procesos de secado. 6

De los tres métodos de producción de maltodextrinas, el de hidrólisis enzimática es el tecnológicamente más económico y rentable, 7 pues permite obtener los productos deseados en función al tipo de enzima (alta especificidad), gran flexibilidad del producto según los requerimientos y no se necesita equipos robustos, ya que se trabaja a pH cercanos al neutro y se puede alcanzar altos rendimientos dependiendo de las condiciones y modo de operación. Asimismo, el consumo de insumos alimentarios provenientes de un tratamiento bioquímico y no de uno químico, también tendrá menos rezagos sobre la salud de la población; y de acuerdo con la Organización de las Naciones Unidas para la Agricultura y la Alimentación (FAO), las propiedades de almidones tropicales deben estudiarse con la finalidad de ayudar a las comunidades a desarrollar una competencia eficiente en el mercado internacional de almidones. 8 Razones que nos llevaron a establecer como objetivo de nuestro trabajo, evaluar el efecto de cuatro parámetros: concentración de enzima y de sustrato, temperatura de digestión y tiempo de digestión, en la obtención de maltodextrina mediante hidrólisis enzimática del almidón de yuca (Manihot esculenta Crantz).

Métodos utilizados y condiciones experimentales

El material biológico estuvo constituido por tubérculos de yuca (Manihot esculenta Crantz) cosechados de la Huerta Bellido en el Valle de Cañete, provincia de Cañete, Departamento de Lima, Perú.

Caracterización de la Yuca

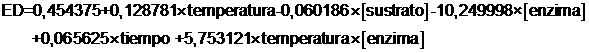

Se realizó estableciendo la longitud y diámetro promedio, el contenido de fibra cruda y los porcentajes de materia comestible, humedad y cenizas. Para el porcentaje de materia comestible, se pesó el tubérculo con y sin cáscara; y se aplicó la ecuación (1).

La composición proximal se determinó de acuerdo con los métodos oficiales descritos por la AOAC, 9 comprendiendo los siguientes análisis: humedad (método 925.09), cenizas (método 923.03) y fibra cruda (método 962.09). El porcentaje de cenizas se realizó tanto en yuca fresca, como en la maltodextrina obtenida (con un pre-secado en el caso de yuca fresca).

Extracción del almidón y Determinación de la temperatura de gelatinización

La extracción se realizó a partir de pulpa rallada de yuca, que fue llevada hasta diluciones de 10, 20 y 30% m/m. Para la determinación de la temperatura de gelatinización se trabajó con 10 g de muestra en base seca disuelta en agua destilada (85ºC) hasta completar a 100 mL según metodología de Grace en 1977 descrito en Torres y colaboradores (2013). 7

Obtención de maltodextrina

Diluciones de pulpa de yuca de 10, 20 y 30% m/m fueron llevadas a gelatinización por 15 minutos a 88°C y agitación constante. Asegurada la gelatinización, la mezcla fue mantenida a temperatura de digestión para agregar la cantidad de enzima deseada y se mantuvo a dicha temperatura durante el tiempo de digestión establecido para cada prueba. Utilizando como enzima producto comercial de 300 KNU/g (Kilo- Novo- alpha- amylase- Unit/g) que dextriniza 5,26 g de almidón seco por hora a condiciones óptimas de trabajo. Terminado el tiempo de digestión, se inactivó modificando la temperatura. La solución así obtenida se filtró y fue sometida a secado por atomización (spray drying) con una temperatura de salida de 90 a 95°C; obteniéndose polvo de maltodextrina como producto terminado.

Determinación de equivalentes de dextrosa

Se utilizó el método de titulación volumétrica especificado en la norma peruana NTP 209.207:1983 (revisada el 2013). 10 La solución patrón tuvo una concentración de 0,01 g de dextrosa por mililitro y se utilizaron muestras de 7,5 g.

Características y condiciones experimentales

Los niveles de los factores son establecidos a partir de trabajos exploratorios previos y tomando en consideración la literatura especializada al respecto.

Se realizaron dos tipos de bloqueos; el primero se centró en no afectar la respuesta debido al uso de materias primas de diferentes características, por lo cual se adquirió la materia prima proveniente de una sola zona, Huerta Bellido en el Valle de Cañete, Lima. Para evitar la variación en la respuesta por el factor humano, solo una persona ha participado en la obtención del producto y determinación de la respuesta.

Para analizar el efecto del error aleatorio, se replicaron todos los experimentos, realizándose 32 experimentos en total; y se aleatorizaron el orden de las corridas experimentales para eliminar la presencia del error sistemático.

La matriz experimental de las pruebas a realizar, tratamientos, se muestran en la tabla 1, generado aleatoriamente en Minitab 18. Son 16 los tratamientos, pues es el resultado de los 2 niveles elevado a los 4 factores, siendo en total 32 los experimentos por las dos réplicas para cada tratamiento. Se usa un valor ( = 0,05 para el análisis estadístico.

Resultados y su discusión

Determinación del rendimiento de maltodextrina a partir de yuca

Durante el proceso de obtención de maltodextrina se realizó el balance de materia para cada etapa, a fin de determinar el rendimiento del proceso y monitorear cuánto de la materia comestible se va aprovechando a lo largo del mismo 11. El balance de masa indica que por cada 100 g de yuca que se procesó se obtuvieron 39,08 g de maltodextrina con 4,9% de humedad. Teniendo en cuenta el porcentaje de humedad que caracterizó a nuestra materia prima, 59,1%, el porcentaje de materia seca, que es almidón, fue de aproximadamente 87%; dato que se asemeja a los reportados por Knowles y colaboradores (2012) 12 y Escobar y colaboradores (2009) 13 de 87,8% y entre 85 a 89% respectivamente. Teniendo en cuenta la cantidad de almidón disponible en la materia seca y la cantidad de maltodextrina obtenida, el proceso aplicado tuvo un rendimiento de 88,5% a nivel de laboratorio. Siendo superior al reportado por Aderibigde et al. (2013) (3) de 73,43% empleando el mismo tipo de α-amilasa y muy superior al 50,9% logrado por Solomon et al (2006) 14 empleando una combinación de enzimas (Thermamyl/Amiloglucosidasa).

Ensayos físicos y químicos a la yuca

Se determinó que la yuca trabajada contenía en promedio 95,06% de materia comestible, 59,31% de humedad, 0,78% de cenizas, 0,79% de fibra cruda, 28,67 cm de longitud y 5, 87 cm de diámetro; cuyo almidón presentó una temperatura de gelatinización promedio de 69,2°C. Los porcentajes de humedad, cenizas y fibra cruda encontrados difieren ligeramente de los reportados para estos tubérculos en la Tablas peruanas de composición de los alimentos 15: 58,9% de humedad, 0,8% cenizas y 1,1% de fibra cruda; pero se encuentran dentro del porcentaje de diferencia aceptado (menor a 1%).

Evaluación preliminar del comportamiento de los factores

Al evaluar las respuestas obtenidas como equivalentes de dextrosa (ED) variando uno de los factores y manteniendo constantes los demás, se determinó que el aumento de sustrato no generó que se dextrinice más almidón, solo durante la primera hora se obtuvo maltodextrina y se dio un comportamiento lineal a partir de los 15 minutos de digestión. Al variar la concentración de enzima, en todos los casos, se obtuvo maltodextrinas mayores a 5 ED a partir de los 5 minutos, y un comportamiento lineal a partir del minuto 15 y que, al aumentar la concentración, se dio un aumento en los grados de conversión y una disminución en el tiempo de digestión; deduciéndose que la producción de maltodextrinas fue directamente proporcional a la concentración de enzima e inversamente proporcional al tiempo de producción. Con respecto al factor temperatura de digestión, se observó inactividad de la enzima alfa amilasa a 30 y 100°C, aumento considerable del grado de conversión de 30 a 70°C y disminución de la actividad entre 70 y 100°C. Obteniéndose mayor cantidad de maltodextrina a las temperaturas de 40, 50, 60 y 90°C. Si bien, el mayor grado de conversión se tuvo a 70°C, fue a esta temperatura que también se verificó el inicio de la obtención de jarabes de glucosa; por lo cual la máxima temperatura para obtención de maltodextrina se estableció a 60°C y la mínima a 40°C. Se determinó evaluar los siguientes 4 factores en el diseño experimental, con los siguientes niveles: temperatura de digestión de 40 y 60°C (Factor A), concentración de sustrato de 20 y 30%m/m (Factor B), concentración de enzima de 0,01 y 0,03%m/m (Factor C) y tiempo de 15 y 30 minutos (Factor D).

Determinación del efecto de los factores y sus interacciones

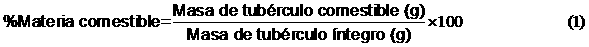

La tabla 1 muestra los resultados del análisis estadístico, mediante ANOVA y gráfico de efectos, determinado por el software Minitab 18. En ella se presenta los dos indicadores más representativos del análisis: los coeficientes del efecto y el valor p. Se puede observar que la Temperatura y Concentración de enzima son los factores que muestran mayor efecto, evaluado como valor absoluto, en la respuesta; seguidos por la interacción Temperatura-Concentración de enzima, Tiempo y Concentración de sustrato. Los factores restantes y sus interacciones también muestran efecto en la respuesta, siendo la interacción Concentración de enzima-Concentración de sustrato la que menor efecto tiene en la respuesta. El valor de p, si es menor a 0,05 es significativa, establece que todos los factores e interacciones, a excepción de la interacción Temperatura-Concentración de sustrato, tienen influencia significativa en la producción de maltodextrinas, medidas como equivalentes de dextrosa.

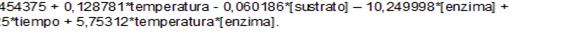

Gráfica normal de los efectos y sus interacciones

La figura 1 representa la gráfica normal de los efectos estandarizados obtenida a través del software Minitab 18. Minitab genera ésta colocando los valores absolutos de los efectos en orden decreciente, marcando con un cuadro de color rojo a los efectos e interacciones que son significativos y con un punto de color negro a los no significativos. Existiendo 14 efectos significativos y uno no significativo, el efecto “AB” (interacción temperatura-concentración de sustrato) por estar contenido en la recta y marcado con punto negro. También esta gráfica compara la magnitud relativa y la significancia estadística tanto de los efectos principales como de las interacciones. Minitab dibuja una línea, utilizando un nivel de significancia de 0,05, para indicar donde deberían estar ubicados los puntos si todos los efectos fueran cero, estadísticamente no significativos. Se puede observar que los efectos significativos más pequeños son seis (ABCD, BD, ACD, BC, CD y BCD) por ser los que menos se extienden de la línea de referencia y por lo tanto, los efectos más significativos son: A, B (de efecto negativo), C, D y AC. De estas variables con efecto significativo, la de menor significancia individual es la concentración de sustrato (B) por encontrarse más cerca de la línea y es de efecto negativo por ubicarse en el lado izquierdo de la misma. Claramente los principales efectos significativos fueron los efectos individuales C (concentración de enzima y A (temperatura).

Determinación del modelo matemático del comportamiento de los factores en la obtención de maltodextrina

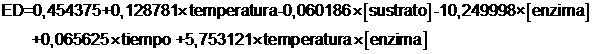

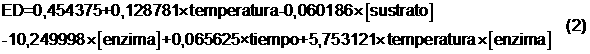

De la significancia de la influencia de los 4 factores y sus interacciones se desprende que el modelo matemático que relaciona la conversión a maltodextrinas es muy complejo y puede no ser confiable, dado que es poco probable que las interacciones de orden superior sean significativas. Por estas dos razones se planteó la necesidad de simplificar el modelo considerando solo a los factores y sus interacciones que tiene mayor influencia en la respuesta; así, se escogieron los cuatros factores, Temperatura, Concentración de enzima, Tiempo y Concentración de sustrato, y la interacción Temperatura-Concentración de enzima. Se aplicó el método de Regresión General, del software Minitab 18, para determinar los coeficientes del modelo matemático que establece cuantitativamente la influencia de cada factor y sus interacciones en el grado de conversión de la maltodextrina de yuca. El proceso de regresión fue efectuado con Minitab 18, obteniéndose una desviación S = 0,1969 y un coeficiente de determinación R2 = 0,9978, siendo el modelo ajustado el que se presenta en la ecuación (2).

Validación del modelo matemático

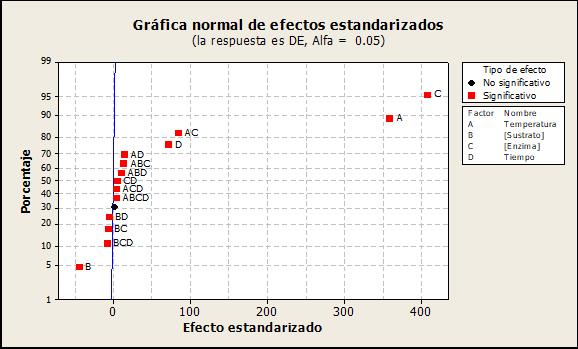

Para establecer la validez o idoneidad del modelo matemático generado se trabajó de dos maneras, la primera consistió en evaluar el error entre la conversión de la matodextrina predicha por el modelo y de la obtenida por los resultados experimentales. La Tabla 2 muestra los errores generados para cada experimento, se promedió las réplicas, apreciándose que este error es menor al 3,47%, que por ello se infiere que el modelo predictivo desarrollado es idóneo.

El segundo método de validación consistió en evaluar el modelo predictivo en los resultados de otros trabajos reportados en la literatura científica, no existiendo muchos porque las condiciones de trabajo diferían mucho del planteado en este trabajo. La primera evaluación se hace en los resultados del trabajo de Ruiz (2009) 16, cuyas condiciones de trabajo fueron: almidón de yuca como sustrato; α amilasa Liquozyme Sc DS; espectrofotometría con DNS como método de análisis de ED; T = 65°C; [S] = 10; [Enzima] = 0,028 y t = 20 min; para estas condiciones Ruiz reporta un ED de 18, mientras que el ED calculado por el modelo predictivo es 19,7, siendo el error del 8,6%. El siguiente trabajo comparado fue el de Montes et al (2008); 17 cuyas condiciones de trabajo fueron: harina de ñame como sustrato; α amilasa Termamyl 120 L; espectrofotometría con DNS como método de análisis de ED; T = 70°C; [S] = 40; [Enzima] = 0,006 y t = 60 min; para estas condiciones se reporta un ED de 12, mientras que ED calculado por el modelo predictivo es 11,23, siendo el error apenas del 6,8%. El error se debe a las múltiples fuentes de error aleatorio existentes entre el trabajo desarrollado y los otros publicados, debido, entre otras, al almidón de yuca, el operario, el pH de trabajo y la forma de operar el proceso; sin embargo, es de recalcar que el modelo predice bastante bien las DE obtenidas en estos dos trabajos, no obstante que las temperaturas de los trabajos comparados excedan al nivel superior fijada de este trabajo, que fue de 60°C.

Fig.1 Gráfica Normal de efectos de las pruebas definitivas de obtención de maltodextrina, usando Minitab18.

Otro trabajo usado para este análisis fue el de Diaz et al (2002), 5 que trabajan bajo las siguientes condiciones: almidón de yuca como sustrato; α amilasa Termamyl 120L; titulación de azúcares reductores como método de análisis de ED; T = 70°C; [S] = 40; [Enzima] = 0,003 y t = 60 min; Para estas condiciones reportan un ED de 9, mientras que ED calculado por el modelo predictivo es 12,17, siendo el error del 29,1%. Esta diferencia probablemente se deba a que estos investigadores emplearon una alfa amilasa de mayor actividad a altas temperaturas (120 KNU/g. >70°C) y usaron una concentración diez veces menor a la utilizada por los autores de este trabajo.

Tabla 2 Determinación del error de los valores predichos a partir del modelo matemático en la obtención de maltodextrina a partir de yuca respecto a los datos experimentales.

El modelo predictivo obtenido puede ser usado con mucha confianza para establecer condiciones operativas en el proceso y manejo de materias primas, así, si se quiere obtener un alto valor de maltodextrinas, ED, entonces se debe trabajar a mayores temperaturas y tiempos de procesamiento, bajas concentraciones del sustrato y de la enzima. Por el contrario, si se requiere bajos valores de maltodextrinas se debe trabajar a menores temperaturas y tiempos de procesamiento, pero a mayores concentraciones de sustrato y enzima. Valores precisos de estos factores deberá ser mejor determinado usando técnicas matemáticas, toda vez que la interacción temperatura-[enzima] tiene una acción contrapuesta debido a que los factores involucrados por si solos ejercen un efecto contrario en la obtención de maltodextrinas.

Conclusiones

Los ensayos proximales indican que las muestras de yuca trabajadas contenían, en promedio, 95,06% de materia comestible, 59,31% de humedad, 0,78% de cenizas, 0,79% de fibra cruda; estando estas características físicas y químicas acorde a los estándares.

Los cuatros factores investigados, concentración de enzima, concentración de sustrato, temperatura de digestión y tiempo de digestión, y todas sus interacciones tienen un efecto significativo, exceptuando la interacción AB, con un ( = 0,05, en la conversión del almidón a maltodextrinas. Se estableció el siguiente orden de significancia en orden decreciente: concentración de enzima, temperatura de digestión, interacción temperatura de digestión- concentración de enzima, tiempo de digestión y finalmente concentración de sustrato.

El modelo predictivo obtenido, trabajando solo con los factores y las interacciones más efectivas, fue el siguiente:

La misma que fue validada mediante un análisis de los errores al comparar la ED del modelo con los datos experimentales; así como también mediante la comparación de valores predichos por el modelo con los obtenidos por otros trabajos publicados.

El modelo predictivo obtenido puede ser usado para establecer las condiciones de trabajo adecuados, de acuerdo con requerimientos técnicos y económicos que se planteen, para la producción de una específica concentración de maltodextrinas a partir del almidón de yuca.