Introducción

El Instituto Giprostroy de la antigua Unión Soviética creó a finales de la década de 1950, la serie de edificios I-464. En realidad, era la adaptación soviética del sistema francés Camus, patentado en 1949 para prefabricar industrialmente paneles de hormigón de gran formato. Su empleo se hizo masivo no sólo en muchas exrepúblicas soviéticas, sino en otros países de Europa, así como en Chile y Cuba.

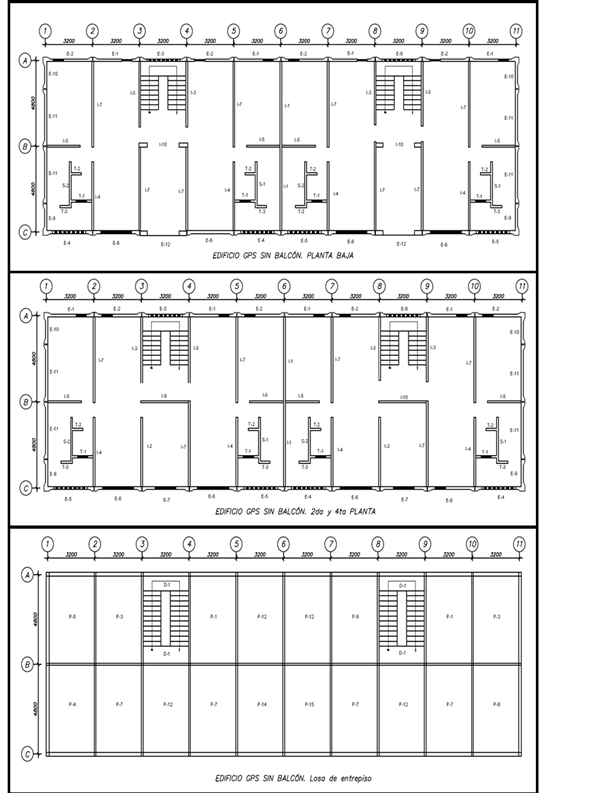

En Cuba, la implementación de este sistema prefabricado, bajo el nombre de Gran Panel Soviético (GPS) fue exclusiva en la provincia Santiago de Cuba y de forma experimental se construyeron algunos edificios en Pilón, provincia Granma. En la provincia Santiago de Cuba, desde el año 1964 hasta finales de 1991, se construyeron 769 edificios, 665 concentrados en el municipio de igual nombre. Se desarrollan de forma vertical, desde cuatro hasta cinco niveles. Se caracterizan por ser simétricos en planta y elevación. La planta arquitectónica de los edificios se estructura desde una caja de escalera hasta seis, pero contemplando juntas de expansión como máximo cada 2 cajas de escaleras; es decir cada 32 metros de longitud. Igualmente existen edificios con balcón y sin balcón, como se aprecia en la figura 1.

Todos los elementos estructurales del sistema GPS son prefabricados industrialmente. En la figura 2, se muestra la nomenclatura de los paneles y losas prefabricadas. Los paneles exteriores se designan con la letra E y los interiores con las letras I, S y T. Para denominar a las losas prefabricadas se usa la letra P.

Este sistema prefabricado, mostró un adecuado comportamiento ante sismos fuertes en Chile (1985, 2010 y 2012) y Armenia (1988). Sin embargo, desde hace algún tiempo para la comunidad de especialistas en la región, es una preocupación el estado de deterioro de las edificaciones construidas con el sistema GPS en el municipio de Santiago de Cuba. Una de las primeras investigaciones,1 identificó la presencia de iones cloruros, sulfatos y carbonatación en los paneles de los locales de cocina, baño y sala; y en las losas de entrepisos y cubiertas.

Con la intención de realizar estudios más profundos, la presente investigación se enfoca en evaluar la calidad del hormigón en edificaciones construidas con el sistema prefabricado Gran Panel Soviético. Se van a realizar ensayos no destructivos para precisar la velocidad del pulso ultrasónico, el índice esclerométrico, la humedad y el potencial de corrosión.

Materiales y métodos

Se realizó un programa experimental para determinar la calidad y propiedades como el porcentaje de humedad y el potencial de corrosión, del hormigón del sistema prefabricado GPS. Se realizan ensayos no destructivos a elementos prefabricados que conforman edificaciones en uso. Se definieron la cantidad de elementos a ensayar en correspondencia con las normativas. 2,3,4 A continuación, se detalla el equipamiento, las normas y los criterios de valoración que se tuvieron en cuenta en cada uno de los ensayos realizados.

Ensayos no destructivos con ultrasonido y esclerómetro en elementos en buen estado y en elementos con presencia de daños patológicos.

Se ensayaron elementos que conforman edificaciones en explotación (Edificio E-16; E-18 y Edificio U-142; U-143). En total, 20 elementos con presencia de daños patológicos con niveles de afectación severo y 11 en buen estado técnico-constructivo.

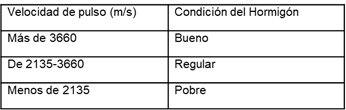

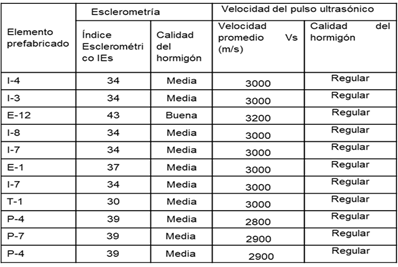

Para medir la velocidad del pulso ultrasónico, se localizaron primero las barras de acero, dado que la velocidad de propagación de la onda es dos veces mayor en estas que en el hormigón, por lo que se realizaron las mediciones próximas a las barras paralelas a la dirección de propagación. Se efectuaron un total de cuatro mediciones del pulso ultrasónico en cada elemento analizado con el equipo Pundit Lab. La clasificación de la calidad del hormigón se realizó de acuerdo con las especificaciones establecidas en la tabla 1.

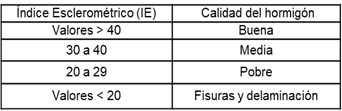

Para la esclerometría se empleó el martillo Schmidt tipo N y el ensayo se realizó según lo estipulado en las normas. 6,7 Se realizaron un total de 15 impactos en cada elemento ensayado y la valoración cualitativa del hormigón se hace de acuerdo con las especificaciones establecidas en la tabla 2.

En la figura 4, se observa la realización de estos ensayos.

Ensayos no destructivos con humidímetro y corrosímetro para determinar en elementos con daños patológicos:

Porcentaje de humedad

Potencial de corrosión

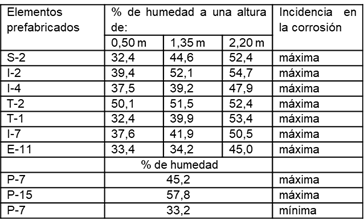

Para evaluar el porcentaje de humedad, después de una inspección visual, se escogieron 10 elementos con presencia de humedad, que conforman edificaciones en explotación. Las mediciones en los elementos verticales (paneles) fueron realizadas a 50 cm del nivel de piso, en el centro de los paneles, y a 50 cm bajo losa, para así definir también si la humedad es ascendente o descendente. En el caso de las losas, se realizó una cuadrícula de 15 x 15 cm en la que se realizaron mediciones en zonas donde existían manchas de humedad. Se empleó el Humidímetro HMT600.

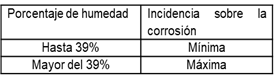

Los rangos del porcentaje de humedad en relación a su incidencia en la corrosión, se han establecido en función del porcentaje de humedad relativa de Cuba. Según 8 para acelerar la corrosión es necesario junto a una oferta de oxígeno suficiente, que la humedad del elemento sea superior como mínimo al 50 % de la humedad relativa. Teniendo en cuenta que la humedad relativa media anual en Cuba es del 78 %, en esta investigación se establecen los rangos del porcentaje de humedad en relación a su incidencia en la corrosión, que aparecen en la tabla 3.

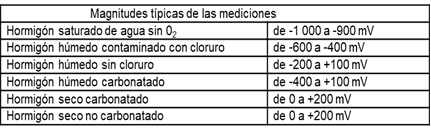

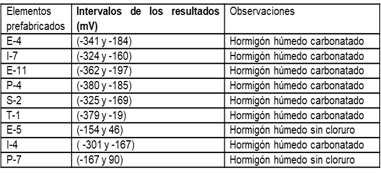

La medición del potencial de corrosión se efectuó en elementos en los que se apreciaban aceros expuestos. Se empleó el corrosímetro Canin. En el área preparada para la realización del ensayo, se hicieron cuadrículas de 15 x 15 cm, tratando de cubrir la mayor parte de esta (Ver figura 5). Al comenzar las mediciones se colocó un cable a tierra, conectado al refuerzo de acero expuesto, se tuvieron en cuenta factores que influyen en los resultados como la humedad, temperatura, grosor de la cubierta de hormigón y el contenido de oxígeno en el refuerzo. Las órdenes de magnitudes típicas para evaluar el estado de la corrosión de la superficie de acero dentro del hormigón, son los intervalos mostrados en la tabla 4.

Resultados

En las tablas 5, 6, 7 y 8 se muestran los resultados de los ensayos realizados para evaluar la calidad del hormigón.

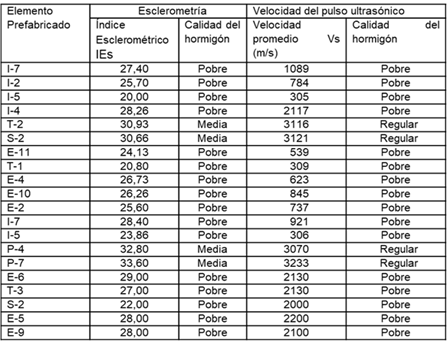

Tabla 5 Resultados de la esclerometría y la velocidad del pulso ultrasónico en elementos en buen estado.

Fuente: Autores, 2019

Tabla 6-Resultados de la esclerometría y la velocidad del pulso ultrasónico en elementos dañados.

Fuente: Autores, 2019

Discusión

Ensayos de esclerometría y de velocidad del pulso ultrasónico en elementos en buen estado

Hay coincidencias en la valoración cualitativa de ambos ensayos para todos los tipos de elementos. En 10 elementos se obtuvo una calidad media o regular y sólo en un elemento una calidad buena por el índice esclerométrico y regular por la velocidad del pulso ultrasónico. A través del análisis documental y las entrevistas se confirma este resultado. En documentos y planos consultados en el archivo de la Empresa de Proyectos Nº 15, el día 1 de febrero del 2019, se especifica que el hormigón prefabricado del Sistema Gran Panel Soviético tiene un valor de resistencia característica a la compresión f´ck= 20 MPa para una probeta cúbica de 10x10 cm. La resistencia equivalente para una probeta cilíndrica es 16 MPa. Es decir, la calidad del hormigón exigida por proyecto, es media.

Ensayos de esclerometría, de velocidad del pulso ultrasónico, de determinación del porcentaje de humedad y el potencial de corrosión en elementos con daños patológicos

En 9 elementos (de 10 en total) se obtuvieron elevados porcentajes de humedad, con máxima incidencia en la corrosión. En los elementos paneles, se aprecia que la distribución de humedad no es uniforme y los mayores porcentajes se encontraron a 2,20 m de altura. Se puede concluir que la humedad en los paneles, es descendente por infiltración y que los gradientes marcadamente no lineales que existen, por la distribución de humedad no uniforme, es una de las causas de las fisuras que poseen estos. En 10 se argumenta que la presencia de gradientes marcadamente no lineales, generan tensiones que pueden exceder la capacidad de deformación y la resistencia a la tracción del material.

En 16 elementos (de 20 en total), existe coincidencia en la valoración cualitativa del ensayo de esclerometría y de determinación del pulso ultrasónico. La calidad del hormigón en estos casos, es pobre por ambos ensayos. Sin embargo, en los elementos S-2, T-2, P-4 y P-7, que poseen elevados porcentajes de humedad, la valoración cualitativa del hormigón según la velocidad del pulso ultrasónico es regular (con valores por encima de 3000 m/s) y según la esclerometría es media. Estos resultados están en correspondencia, con los valores obtenidos del potencial de corrosión. Como son elementos que poseen porcentajes de humedad elevados, de acuerdo al resultado de la medición del potencial de corrosión, se obtuvo en esos casos, un hormigón húmedo carbonatado. Por lo tanto, la carbonatación del hormigón ha provocado un endurecimiento de la superficie y es por eso que se obtienen calidades superiores. Según 11, justamente un factor favorable de la carbonatación en el hormigón es la disminución de la porosidad al rellenarse los poros por el depósito de CaCO3, produciendo incluso un aumento de la resistencia mecánica.

El fenómeno de la carbonatación depende tanto de las propiedades del hormigón como de factores ambientales como la temperatura, concentración de CO2 y la humedad relativa. Sin embargo, la humedad relativa regula el fenómeno. Se plantea en 11 que, en condiciones extremas de sequedad, será muy baja porque no habrá agua para disolver el CO2 y, en condiciones de saturación de agua en los poros, la carbonatación también será baja porque la difusión del CO2 será muy pequeña. La carbonatación será máxima para humedades relativas comprendidas entre un 50% y un 70%. De esta forma el CO2 que penetra a través de los poros del hormigón hacia su interior, se disuelve en presencia de agua, forma ácido carbónico, disminuye el pH del medio y desencadena la corrosión del acero, por eso, a pesar de las consecuencias positivas en relación al hormigón, ellas no son relevantes cuando se comparan con efectos negativos generados por la corrosión de armaduras.

Analizando específicamente los resultados de la medición del potencial de corrosión, se aprecia que en 7 elementos (de 9 ensayados), los valores del intervalo del potencial de corrosión son negativos, en un rango que indican que en esos elementos el hormigón es húmedo carbonatado. Es clara la incidencia de la humedad relativa media anual en Cuba del 78 %, y la humedad de los elementos entre un 32,4 % - 57,8%, en estos resultados. En 12 se puntualiza en la influencia de la humedad relativa en el valor del potencial de corrosión, alcanzando valores más negativos cuando la humedad relativa se incrementa.

Conclusiones

De los resultados de los ensayos no destructivos realizados en el marco de esta investigación se precisa que, en los elementos prefabricados en buen estado técnico-constructivo, que conforman las edificaciones en explotación, el hormigón tiene una calidad media. Sin embargo, en los elementos con presencia de daños patológicos clasifica como de pobre calidad. En estos elementos con daños patológicos, se evidencian procesos de deterioro químico causado por el ataque del agua, que generan formación de compuestos solubles de la pasta, la pérdida de masa, de resistencia mecánica entre otras alteraciones. Igualmente se desencadena la carbonatación del hormigón, que provoca a su vez la corrosión del acero de refuerzo. Esta corrosión conduce al agrietamiento del hormigón, de laminación del acero, disminución de la adherencia hormigón-acero y demás manifestaciones, que afectan la durabilidad del hormigón. Por lo tanto, es necesario la realización de ensayos destructivos para obtener la resistencia a compresión de los elementos, para así valorar la incidencia de la durabilidad del hormigón, en el comportamiento sismorresistente de las edificaciones construidas con este sistema prefabricado.