Introducción

El hombre emplea el aceite para freír sus alimentos desde hace muchos años, por lo que, la utilización del aceite para freír fritura no es nada nuevo. El aceite en este proceso sirve como medio transmisor de calor, contribuyendo de esta forma a la calidad sensorial del alimento. Al trabajar a altas temperaturas se produce el calentamiento rápido y uniforme del producto lo cual le aporta textura, aroma y sabor a los alimentos. 1,2 Además, se produce un intercambio cuando se evapora el agua, por aceite. Esta operación de absorción puede ser hasta de un 40% en función del contenido de agua del alimento. 3

Como aspecto negativo, relacionado con las altas temperaturas, se encuentra que su combinación con el oxígeno, agua y diferentes residuos, acelera la degradación del aceite. Los principales cambios físico-químicos que se producen en los aceites calentados son producto de las reacciones de: hidrólisis, oxidación y polimerización. Estas modificaciones se incrementan con el uso reiterado de los mismos, constituyendo un grave peligro para la salud de los consumidores que ingieren productos elaborados con estos aceites. 4,5

Por esta razón se plantea que se deben renovar los aceites que se emplean para freír frituras, tras un cierto periodo de uso (el cual varía en dependencia del producto a elaborar, del recipiente empleado, condiciones de operación, etc.), considerándose entonces un desecho.

Una vez que se cuenta con este residuo se puede almacenar hasta encontrarle una utilidad, suponiendo entonces que se debe contar con capacidad suficiente de almacenamiento sobre todo a nivel industrial. Por otra parte, se puede tratar como un residual líquido. O verterlo directamente en mares, ríos o redes de desagüe. Esta última solución, trae consigo afectaciones considerables al medio ambiente, como es el caso de la impermeabilidad que produce sobre las aguas superficiales y el deterioro de los suelos impidiendo el intercambio de oxígeno con el aire, que provoca que los seres vivos que habitan en los distintos medios mueran. 6

En Cuba, con el desarrollo del turismo y de la producción de alimentos fritos, para su distribución en las redes de comercio y gastronomía, actualmente se va incrementando el consumo de aceite vegetal; por lo que la generación de este peligroso residual crece constantemente.

En la facultad de Ingeniería Química de la Universidad Tecnológica de La Habana “José Antonio Echeverría” se han desarrollado trabajos encaminados a estudiar las vías de aprovechamiento del aceite de fritura residual, donde la transformación en biocombustible ha resultado la de la principal atención 7-9. Esta idea ha sido una de las más estudiadas en todo el planeta, 10-14 ya que contribuye a palear la crisis que presenta los combustibles provenientes de fuentes fósiles.

La etapa principal en el proceso de obtención de los ésteres es la reacción de transesterificación. Esta operación debe llevarse a cabo en un reactor donde se garanticen las condiciones operacionales requeridas, principalmente la temperatura y la velocidad de agitación, para alcanzar rendimientos aceptables. Un factor de mucha importancia en el mezclado o la agitación es el consumo de potencia, pues el mismo está relacionado con la economía del proceso. Tanto la potencia consumida como el coeficiente de transferencia de calor constituyen elementos determinantes para el escalado de estos equipos.

Tomando como premisa todo lo expuesto hasta el momento, el presente trabajo tiene como objetivo diseñar un reactor enchaquetado para operar de forma discontinua con agitación mecánica para la transformación de aceite de soya usado, proveniente del proceso de fritura, en biocombustible.

Fundamentación teórica

El diseño de reactores no es una tarea sencilla, hay que tener en cuenta el costo del equipo, los materiales que entran y salen del sistema, entre otros aspectos que definirán la economía general del proceso. Por estas razones es necesario utilizar información de varios campos de la ciencia. 15

El tamaño de un reactor está determinado por la cantidad de conversión de reactantes que se requiere para mantener una salida fija de producto, donde se necesita información sobre: cambios de composición, de temperatura, modelos de mezclados, transferencia de masa, transferencia de calor. 16

Según el número y tipos de fases presentes en una reacción química, estas se pueden clasificar en homogéneas o heterogéneas. En este trabajo la reacción que se estudia es la de la transesterificación que consiste en mezclar el aceite con un alcohol en presencia de un catalizador. 13,14 Esta se clasifica como una reacción homogénea ya que ocurre en una sola fase, es decir tanto los reactivos como el catalizador están en estado líquido. Según Levenspiel esto implica otra clasificación, siendo entonces catalítica. 15

En estos sistemas de reacciones homogéneas hay, diferentes variables que afectan la velocidad de la reacción, fundamentalmente, sería la temperatura, la presión y la composición. Es por ello que se han desarrollado un sin número de investigaciones dedicadas a analizar la influencias de estas u otras en el rendimiento.

Como se mencionó en la introducción el principal equipo que se necesita es un reactor. En función de la utilidad, requerimientos del proceso, entre otros aspectos, puede haber diferentes tipos, 17 pero el más empleado para la obtención de biodiesel es el tanque enchaquetado con agitación.

Métodos utilizados y condiciones experimentales

En este trabajo el diseño del reactor se realiza aplicando similitud geométrica, donde se toma como criterio que el diámetro del tanque (Dt) debe ser igual a la altura del líquido (HL). 18 Partiendo de que el volumen del cilindro se puede calcular a partir de la expresión 1:

donde

V = volumen del cilindro, m3

D = diámetro del tanque, m

H = altura del tanque, m

Sustituyendo el primer criterio en la expresión 1, se puede obtener el volumen del líquido y la altura del tanque, para esta última dimensión se tomó un 23% de seguridad.

Para lograr una adecuada mezcla de los reaccionantes, así como facilitar la transferencia de calor en el reactor es importante constar con un sistema de agitación. Uno de sus principales componentes es el tipo de impelente y la potencia que se requiere para accionar el mismo.

Además, se necesita definir el diámetro del agitador o impelente, separación del agitador del fondo del tanque y ancho de la paleta o agitador. Tomando como base estudios anteriores (19, 20) se decidió emplear un agitador de paletas rectas. Las relaciones geométricas y el cálculo del consumo de potencia se definieron según McCabe. (18)

La potencia eléctrica que se consume durante el funcionamiento del equipo se calculó a partir de la ecuación 2. Los datos de la intensidad de la corriente y el voltaje de operación del motor acoplado al agitador, se midieron empleando un multímetro de precisión de 2,5 V y 1 A.

donde

n = número de fases de la corriente eléctrica

V = voltaje, V

I = intensidad de la corriente, A

Cosφ = factor de potencia, %

P = potencia eléctrica, W

Conjuntamente con el cálculo de la potencia eléctrica se determinó el consumo de potencia del impelente. A partir de la curva seleccionada en función del impelente escogido y el número de Reynolds de mezcla, calculado por la ecuación 3, se determina el número de potencia. Finalmente, por medio de la ecuación 4 se despeja el consumo de potencia del impelente.

donde

Re= número de Reynolds de mezclado, adimensional

ρ= densidad del fluido, kg/m3

n= velocidad de rotación del impelente, s-1

dag= diámetro del impelente, m

µ= viscosidad del fluido, Pa.s

Kn= número de potencia, adimensional

Pi=Potencia consumida por el impelente, W

El sistema de calentamiento empleado fue el de chaqueta de intercambio, ya que es factible desde el punto de vista constructivo, además de su facilidad en cuanto a la limpieza debido a las propiedades que presenta el aceite. Para el diseño de la chaqueta se determinó el diámetro equivalente del espacio anular, a partir de la expresión 5. Con estas dimensiones se pueden lograr velocidades de 3 cm/s para el agua de calentamiento, lo que garantiza que circule en régimen laminar. 21

donde

Deq= diámetro equivalente, m

Dech= diámetro externo de la chaqueta, m

Dich= diámetro interno de la chaqueta, m

Resultados y discusión

Por exigencias de la investigación, se decidió que el volumen a procesar fuera de 1 L de aceite usado residual, el cual es suficiente para estudiar las variables y los parámetros de diseño necesarios con vistas a un futuro escalado.

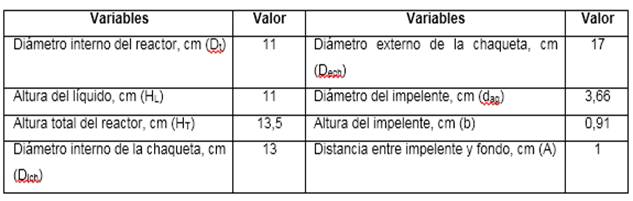

Partiendo del volumen escogido, se obtiene el diámetro del reactor y con las relaciones establecidas para el impelente utilizado, se determinaron el resto de las dimensiones. Las características del equipo propuesto se muestran en la tabla 1.

En la tapa se taladraron dos orificios; uno para el acople del agitador y otro por donde se vierte el metóxido, además de servir para la medición de la temperatura durante la operación.

Como material para la construcción se utilizó, acero inoxidable AISI 316 y como proceso de fabricación la soldadura. Este tipo de material presenta una excelente ductilidad, conformabilidad y resistencia mecánica a la corrosión, 22 razones por las que es recomendado para los equipos de la industria alimentaria ya que sus propiedades físicos-químicas permiten trabajar con la higiene requerida por los procesos de elaboración de alimentos y operaciones afines.

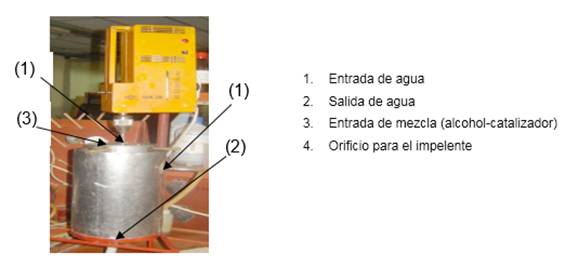

Para el accionamiento del impelente se empleó un agitador modelo MR 25 con velocidad entre 50 y 2500 min-1 y un consumo de potencia de 0,1 kW. En la figura 1 se muestra la instalación experimental del reactor.

Una vez construido el equipo con las dimensiones que se mostraron anteriormente, se decidió realizar una prueba de la transformación del aceite en biocombustible con el objetivo de comprobar el comportamiento del sistema diseñado. Para realizar la prueba se tomó la mejor condición experimental, obtenida por García-Díaz. 7 donde el rendimiento de la reacción fue superior al 87%. El resultado de esta prueba se muestra en la figura 2, donde se observa la presencia de tres fases formadas; jabón, aceite y biodiesel, este último en muy poca proporción.

Fig. 2- Muestra de la reacción incompleta

Resultados similares obtuvieron Olanrewaju y colaboradores. 23 Se considera que lo ocurrido, se debió a que como el aceite es muy viscoso al agregarle el metóxido, la viscosidad de la mezcla aumenta siendo así que sólo reaccionó la zona que abarcaba el diámetro del impelente, quedando una gran parte sin reaccionar.

A partir de estos resultados se realizó una prueba que consistió en agitar manualmente hasta tener un grado de mezcla adecuado, y una vez logrado este propósito se comenzó a agitar mecánicamente durante 20 min. Transcurrido este tiempo el producto obtenido se llevó a un embudo separador lo cual permitió observar cómo se iban separando las fases. Después de 24 h se pudo comprobar que existía una separación adecuada entre el biodiesel y la glicerina, lo que representa un buen indicador del grado de comportamiento de la reacción, correspondiendo también con un buen rendimiento.

Este experimento permitió deducir, que la razón de las dificultades con la primera corrida experimental con el reactor se debía a una selección inadecuada de las dimensiones del impelente, pues no se lograba mezclar los reactivos contenidos en el equipo. Dada esta experiencia se decidió, construir un impelente de dos paletas de mayor diámetro y ancho, de forma tal de que se genere mayor grado de mezcla en todo el volumen del reactor y de esta forma lograr que todos los reaccionantes se pongan en contacto garantizando el completamiento de la reacción. En la figura 3 se muestra las nuevas dimensiones del impelente.

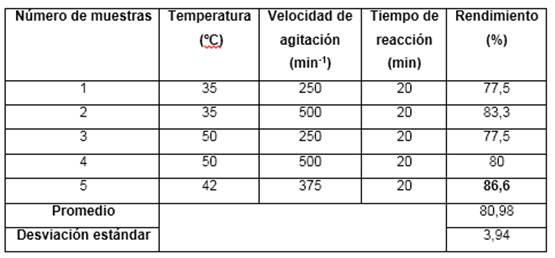

Con esta modificación, se realizan nuevas pruebas, empleando las condiciones de operación estudiadas por García-Díaz, 7 ya que se considera que los niveles de las variables estudiadas contribuyen al ahorro de energía, pues se trabaja a bajas temperaturas y velocidades de agitación. Los resultados obtenidos se muestran en la tabla 2.

Se puede observar que el rendimiento en todos los casos es superior al 75 %, lo cual se corresponde con lo planteado en la literatura. Al analizar el resto de los valores se aprecia una tendencia al aumento del rendimiento para el nivel más alto de velocidad de agitación estudiado. En el caso de la temperatura sucede lo contrario, los mejores resultados están asociados al nivel más bajo.

Por estas razones, es lógico que, en el punto central, donde se combinan ambos efectos, se alcance un 86,6 % de rendimiento. Es importante destacar que la idea es tratar un residual peligroso para la salud y el medio ambiente por lo que se deben disminuir los gastos por concepto de consumo de energía.

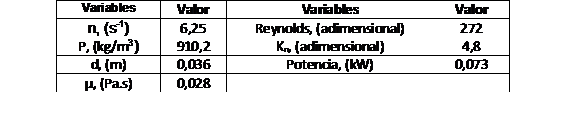

Como complemento al conocimiento, para el reactor diseñado se determinó su consumo de potencia, para lo cual se midió el voltaje y la intensidad de la corriente (para cada nivel de agitación) obteniéndose un voltaje igual a 215 V y una intensidad de 0,5 A.

Con esta información y empleando la ecuación 4 se determinó la potencia eléctrica consumida en la operación de agitación que resultó ser de 0,092 kW. Conjuntamente se determinó la potencia consumida por el impelente, cuyos resultados se muestran en la tabla 3.

Los resultados obtenidos son adecuados, el agitador según sus características podía consumir hasta 0,1 kW y consumió 0,092 kW y mostró una eficiencia en la trasmisión de 79 %.

Conclusiones

Se logró realizar el diseño y construcción del equipo para procesar un litro de aceite vegetal usado con un diámetro igual a 11 cm y una altura total de 13,5 cm, empleando un impelente de dos paletas planas de 8,7 cm de diámetro.

El reactor diseñado puede ser usado en la obtención de biodiesel a partir de aceite de soya usado en fritura y metanol con las condiciones operacionales siguientes: temperatura 42ºC, velocidad de agitación 375 rpm, tiempo de reacción 20 min, obteniéndose un rendimiento de 86,6%.

El consumo de potencia eléctrica fue de 0,092 kW, la del impelente de 0,73 kW y la eficiencia de trasmisión de 79%.