Introducción

Las condiciones climatológicas de Cuba, la influencia de los diferentes contaminantes, la construcción de instalaciones cercanas al mar y la proliferación de algunos microorganismos, exigen el empleo de métodos eficaces para la protección de las superficies.1 La pintura protege al material que está recubriendo logrando en el curso del tiempo un estado de conservación, o sea, mayor duración a una obra y a todo aquello que esté expuesto a la intemperie y al desgaste originado por el uso, roce o trato de la superficie.2

La pintura es una sustancia líquida o pastosa que, aplicada en capas finas sobre una superficie, forma una película continua, sólida y adherente, protegiendo y decorando el soporte. Las pinturas emulsionadas abarcan casi el 50 % de la producción de esta industria, tanto en Cuba como a nivel internacional.3

Las pinturas emulsionadas están compuestas generalmente por un grupo de materias primas que, muy pocas son producidas en el país, la mayoría son compradas en el exterior. En su proceso de elaboración se mezcla una fase sólida (el pigmento) con una fase líquida (el vehículo). El vehículo está formado por componentes bases como las resinas sintéticas o aglutinantes, solventes, secantes y aditivos, siendo la resina la que ayuda a la estabilización de los pigmentos y dispersión de estos, por lo que tienen la mayor influencia en las características y propiedades del recubrimiento. En la fase sólida también se encuentran las cargas utilizadas para extender el pigmento y contribuir con un efecto de relleno.3

En los últimos años se han realizado propuestas de productos novedosos para viabilizar y formalizar las producciones de pinturas en el país, encaminadas a la sustitución de importaciones (4 y a la ejecución de obras de vital importancia para el país en el sector del turismo, en el plan de la vivienda y en otros frentes de la economía en general.

La Empresa de Pinturas Vitral perteneciente al Grupo Empresarial de la Industria Ligera (GEMPIL), se encuentra localizada en el municipio Playa provincia La Habana. Ha producido y comercializado pinturas bases solventes y acuosas para el mercado nacional por más de 50 años y sus instalaciones tienen por encima de 30 años de explotación. Los volúmenes de producción de esta empresa en los últimos años se encuentran entre 10 y 12 millones de litros de pinturas anuales, lo que representa entre un 20 y 25 % del mercado nacional, ya que sus producciones están afectadas por no contar con las materias primas adecuadas para realizarlas; por lo que es necesario importar gran cantidad de estas pinturas.5

Una de las principales pinturas arquitectónicas que produce la Empresa de Pinturas Vitral, es de tipo emulsionada y se utiliza como solvente el agua. En la producción de la misma se emplea el silicato de aluminio como un pigmento extendedor, este relleno es de muy fácil dispersión, aumenta el poder cubriente y la blancura de la pintura, actúa como agente antisedimentante y regulador de la viscosidad y el pH. A pesar de su influencia positiva en la producción de esta línea, es un producto importado y costoso (2,321710 $/kg), por lo que la producción de la Empresa de Pinturas Vitral se ve limitada, despertando un interés respecto a la reformulación de la pintura sin perjudicar los estándares de calidad del producto final.

Por lo expresado con anterioridad es que se comienza la búsqueda de cargas blancas que puedan sustituir y competir con el silicato de aluminio, impulsando el empleo del carbonato de calcio natural, quizás el relleno más popular utilizado en pinturas debido a su bajo costo (0,312700 $/kg) y su bajo índice de absorción de aceite que permiten el uso de mayor cantidad para lograr otras propiedades, lo cual favorece el costo total de la pintura,6) A partir de lo referido los autores consideran importante la sustitución de rellenos blancos que posibiliten ampliar la elaboración de pinturas de calidad superior para el mercado nacional. Es por ello que el objetivo del presente trabajo es evaluar la sustitución del silicato de aluminio por el carbonato de calcio en la producción de pintura, para que cumpla con los parámetros de calidad establecidos.

Métodos utilizados y condiciones experimentales

El proceso de fabricación de pinturas es totalmente físico y se efectúa en etapas perfectamente diferenciadas, tales como: formulación, recepción y almacenamiento de materias primas, dosificación, dispersión, molienda, dilución, ajuste de viscosidad y envasado. 7,8

Procedimiento para la formulación de las pruebas pilotos

Antes de empezar cualquier diseño de pintura deben establecerse las características y parámetros que deberá cumplir el producto en cuestión, para ello es preciso establecer el tipo de pintura, las condiciones de secado, las de aplicación y las resistencias que debe tener el nuevo producto. Siempre se deben tener en cuenta las tres directrices principales que definen actualmente cualquier proceso de reformulación de pinturas que son: la viabilidad económica, la protección medioambiental y de salud y la adecuación a los requerimientos del cliente.9

La pintura que se desea desarrollar es una pintura mate emulsionada para exteriores, aplicación a rodillo o brocha, color blanco, viscosidad entre 70-80 KU, de excelente lavabilidad y resistencia a la intemperie en clima tropical. En este tipo de recubrimiento el agua se utiliza como diluyente, ya que proporciona una serie de ventajas sobre los disolventes convencionales para otras pinturas y esmaltes: bajo costo, nula toxicidad y no inflamable. Entre los inconvenientes se podrían citar el crecimiento de mohos, bacterias, entre otros. Se propone entonces, la formulación de dos variantes para el desarrollo de la investigación.

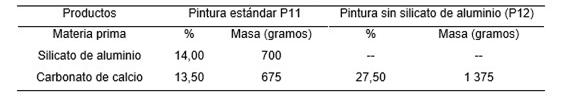

La primera variante denominada P11 es la pintura estándar fabricada actualmente por la Empresa de Pinturas Vitral, compuesta por silicato de aluminio y carbonato de calcio como rellenos. Se fabrica con el objetivo de establecer una prueba patrón para la comparación con la nueva variante, pues no es objetivo de la investigación y de la empresa es mantener la fabricación de esta línea con el silicato de aluminio debido a los aspectos que se han explicado.

La segunda propuesta es una pintura piloto que se nombra P12 y va a estar compuesta solo por carbonato de calcio como relleno, ya que se decide la eliminación del silicato de aluminio. Entonces se procede al aumento del carbonato de calcio sin afectar la masa total de la fórmula ni el contenido de sólidos, debido a que los gramos que se eliminan de silicato de aluminio se suman en carbonato de calcio. Este relleno se encuentra actualmente en la fórmula de esta línea, es producido en canteras cubanas, lo que posibilita su fácil adquisición y menor costo.

Aspectos generales para la formulación

Como las pinturas serán fabricadas a escala de laboratorio, se ajusta la producción de cada una de ellas a 3,85 L. Para la formulación de la primera prueba piloto P11 (con ambos rellenos, silicato de aluminio y carbonato de calcio) se utiliza la fórmula original de la pintura que actualmente produce la Empresa de Pinturas Vitral.

Según la empresa, dentro de las condiciones que debe cumplir esta línea de pintura, está la densidad, la cual debe tener un valor de 1,38 kg/L. Si el carbonato y el silicato tienen iguales densidades como materia prima, es lógico que las pinturas tengan iguales densidades, pero si las densidades de las materias primas son diferentes, las densidades de las pinturas también van a ser diferentes. Tomando en cuenta este análisis se procede a la formulación de la prueba piloto P12 (con relleno carbonato de calcio) a través de la ecuación (1).

Ensayos para determinar la calidad de las pinturas

La calidad constituye el conjunto de cualidades que representan a una persona o cosa; es un juicio de valor subjetivo que describe cualidades intrínsecas de un elemento.10A cada una de las pinturas estudiadas se les realizó ensayos para evaluar, según las normas establecidas,(11) las especificaciones de calidad en cuanto a la viscosidad, molienda o grado de dispersión, densidad, pH, estabilidad, resistencia al frote húmedo, relación de contraste y poder cubriente, así como la materia no volátil.

Consideraciones para la valoración económica

Debido a lo planteado anteriormente, es necesario determinar la ganancia por concepto de ahorro que representa para la Empresa de Pinturas Vitral, la sustitución que se propone en esta investigación.12 Para determinar la ganancia es necesario conocer que: la evaluación se realiza teniendo en cuenta el criterio de contravalor monetario de 1 CUC = 1 CUP= $ 1; el costo unitario del silicato de aluminio es igual a 2,321710 $/kg y el costo unitario del carbonato de calcio es 0,312 700 $/kg

A través de las formulaciones de ambas pinturas y empleando la ecuación (2) se conocen las cantidades que se emplean de las dos materias primas.

Conocido este resultado y conociendo los porcentajes total y parcial se puede conocer la cantidad de kilogramos de cada materia prima para producir 1000 L de pintura. Empleando las ecuaciones (3)-(5) se obtienen los respectivos costos antes y después de realizadas las sustituciones.

Antes de la sustitución:

Después de la sustitución:

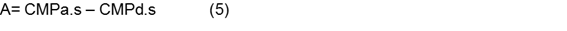

El ahorro económico producto de la sustitución de las materias primas se obtiene a través de la expresión (5):

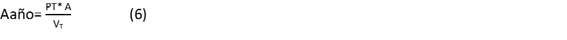

Calculado lo que se ahorra la Empresa de Pinturas Vitral en la producción de 1000 L de pintura y conociendo que la producción total de esta línea es alrededor de 450 000 L, se puede calcular el ahorro que significa para la empresa si se hubiese realizado la sustitución del silicato de aluminio por el carbonato de calcio a través de la ecuación (6).

Resultados y su discusión

Según los datos ofrecidos y empleando la ecuación (1) se obtiene como resultadoCt= 5 313 g. La pintura P11 está formada por silicato de aluminio y carbonato de calcio como pigmentos extendedores, se muestra en la tabla 1 un fragmento de la fórmula original para la producción a escala de laboratorio de 3,85 L de pintura. El piloto P12 fue formulado solo con carbonato de calcio como relleno, es decir se elimina completamente el silicato de aluminio y se aumentan 700 g en masa al carbonato de calcio, llegando a representar un 27,50 % del total (tabla 1).

Calidad de las pinturas fabricadas

El ensayo de viscosidad fue realizado en el Laboratorio de Pinturas y Barnices del Centro de Ingeniería e Investigaciones Químicas según procedimiento de la norma vigente11, a una temperatura de 23,5 ºC y humedad relativa de 58 %. La viscosidad de las pinturas fabricadas es de 82,8 KU para el piloto P11 y de 88,8 KU para el P12.Según la literatura consultada 7 el intervalo de viscosidad que puede alcanzar esta línea de pintura es de (75-90 KU), por lo que los pilotos fabricados cumplen con lo especificado por la Empresa de Pinturas Vitral. Según la literatura consultada 11 la pintura P12 es más resistente que la P11 a fluir cuando se le aplica una fuerza.

La viscosidad permite valorar alteraciones en la pintura durante el almacenamiento, estabilidad, influencia de diluciones, variación en función de la formulación, adecuación al sistema de pintado empleado, entre otros. A pesar de que la pintura P12 está formulada con carbonato de calcio solamente, y que este relleno tiene más baja absorción de aceite que el silicato de aluminio, la pintura alcanzó una mayor viscosidad que la pintura estándar P11.

Inmediatamente después de extender la pintura habrá una sección en la que se concentra el mayor número de partículas de pigmento, cuyo diámetro es mayor que la profundidad de la depresión, a este punto se le denomina grado de finura o de dispersión de la pintura. Para ambos pilotos el grado de dispersión se encuentra entre 25 y 40 µm, cumpliendo con el valor establecido en el Reglamento Tecnológico de la Empresa de Pinturas Vitral.7

En este caso para las pinturas P11 y P12 se obtiene el mismo grado de dispersión, esto es debido a que las dos materias primas tienen 0 % de retenido sobre el tamiz de 44 µm. Según la bibliografía consultada7la pintura P11 de la Empresa de Pinturas Vitral se debe encontrar en un intervalo de grado de dispersión entre 3 H-4 H (escala de Hegman), que son equivalentes a 50 µm-62,5 µm en la escala inversa a la anterior. Por tanto, estos resultados son satisfactorios ya que las partículas tienen un tamaño menor a lo que se especifica, por lo que las pinturas fabricadas tienen mejor molienda, grado de finura o de dispersión que lo establecido por la norma y el Reglamento Tecnológico.7,11

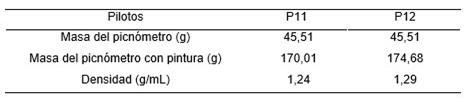

Teniendo en cuenta los parámetros del método estándar para la determinación de la densidad en las pinturas, lacas y barnices; se realiza el ensayo según la norma vigente11 utilizando la técnica del picnómetro; en condiciones de temperatura igual a 23,5 °C y de humedad relativa igual a 58 %. Para la realización del ensayo se utiliza un picnómetro de aluminio de volumen total igual a 100,18 mL. La tabla 2 muestra las masas del instrumento vacío y cargado con las pinturas y los valores de densidad.

La densidad es uno de los parámetros principales en una pintura, ypor tanto, debe comprobarse siempre que se diseña un nuevo tipo, también en cada fabricación, ya que cualquier diferencia en una materia prima, en la etapa de formulado o en el producto final se manifiesta en un cambio en la densidad. Así, por ejemplo, un peso específico demasiado alto indica la presencia de un exceso de pigmentos o cargas minerales, o una falta de disolvente y/o ligantes. Un valor demasiado bajo indicaría lo contrario. Los valores de densidad de cada pintura cumplen con el que establece el Reglamento Tecnológico de 1,38 g/mL.7

El pH de una emulsión es de importancia considerable. Las emulsiones con base de rellenos naturales por lo general tienen pH de 8 o más, debido a que estos rellenos presentan otros metales pesados como el hierro que lo hacen sustancias alcalinas. Es fácil determinar el pH con un equipo ordinario de electrodo de vidrio o con papel pH. Estos papeles pueden dar un resultado erróneo si la emulsión contiene algún producto con tendencia a blanquear, por lo que en la investigación se realiza la medición con un pH-metro debido a que la pintura es de color blanco. En los pilotos fabricados el pH es de 7,64 para el P11 y de 7,60 para el P12.

Para esta línea de pintura la empresa establece un intervalo de pH entre 8-9,(7) las pinturas producidas se acercan al resultado esperado, no obstante, se ajustan al pH necesario para evitar la proliferación de microorganismos en el envase, y que la estabilidad durante el almacenamiento sea buena. No deberá existir entonces formación de gases, putrefacción, olores indeseables, color oscuro, entre otras propiedades no esperadas, si el bactericida trabaja de manera adecuada.

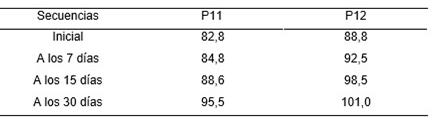

Para muchos fines industriales la definición de estabilidad incluye forzosamente la no coalescencia de las partículas de la emulsión y la no sedimentación. La incorporación de aire en una emulsión puede tener como consecuencia la reducción notable de la estabilidad. La tabla 3 muestra los resultados de los análisis realizados para conocer la estabilidad de las pinturas en el envase a los 7, 15 y 30 días de fabricadas a una temperatura de 50 ºC en la estufa.

Es importante destacar que todos los valores de viscosidades se midieron a la misma temperatura de la pintura, igual a 26,2 ºC para la P11 y 26 ºC para la P12. En este caso las pinturas presentan una conservación en el envase correcta, debido a que al transcurrir los días hubo un crecimiento en la viscosidad de manera gradual para ambas pinturas, si no fuese de esta manera tendrían una muy difícil homogeneización, una composición de formulación no adecuada y en resumen una baja calidad del producto. Para realizar el análisis de los resultados de este ensayo también se tuvo en cuenta el cálculo de las Unidades Krebs (KU), que se produjo a la pintura estándar y a la formulada con carbonato de calcio, al finalizar el período de estabilidad. Para ambas pinturas se incrementó la viscosidad aproximadamente en 12 KU, por lo que se puede decir que la estabilidad durante un mes de almacenamiento fue satisfactoria.

Ambas pinturas mostraron una correcta aptitud al almacenamiento, debido a que fueron resistentes a la sedimentación y a la gelificación. Durante el mes requerido para este ensayo ambos pilotos mostraron resistencia al incremento rápido de la viscosidad. Alcanzado el tiempo de culminación de este ensayo se valoran ambos pilotos, al abrir los envases se encontraban llenos y fueron fácilmente homogeneizables por agitación con espátula. En las dos pinturas no existía prácticamente sedimento, por lo que fue incorporado fácilmente. Después de agitadas no presentaron coágulos, ni depósitos duros, ni tampoco se observó flotación de pigmentos. La pintura se puede aplicar a brocha sin dificultad, posee buenas propiedades de nivelación de la superficie, y no tendrá tendencia a descolgarse cuando se aplica sobre superficie vertical. Se recomienda según el Reglamento Tecnológico 7una viscosidad de aplicación entre 75-90 KU.

El ensayo de resistencia al frote húmedo ofrece información sobre la resistencia y la lavabilidad de una pintura de pared una vez aplicada y seca, también es una forma de medir la resistencia al desgaste mecánico. Cuanto menor sea la pérdida de espesor de la capa de pintura ensayada, más resistente es la pintura. El ensayo se realiza en el laboratorio a una temperatura de 25,1 ºC y humedad relativa igual a 38 %.

Para calificar la resistencia al frote húmedo con abrasivo se utilizó la clasificación distribuida en cinco clases según el ensayo normalizado.11 A partir de los resultados, se puede clasificar la pintura P11 con 243 ciclos de promedio como pintura para interior o de clase 3, en el caso de la P12 se puede catalogar con 463 ciclos de promedio como una pintura para exterior o de clase 1. La pintura P12 es indicada para superficies exteriores o para interiores con un uso muy intenso, como zonas de acceso, cocinas, escaleras y edificios públicos13.

La relación de contraste en las pinturas se establece entre la luminancia de una capa de pintura seca, sobre una capa negra que posee un 5 % o menos de luminancia y la luminancia de la misma pintura aplicada a una capa blanca que posee un 80 % de luminancia. Este fenómeno es también llamado relación de brillo. La relación de contraste para los pilotos P11 y P12 es de 99,37 % y 96,44 %, respectivamente.

El Laboratorio de Pinturas y Barnices del Centro de Ingeniería e Investigaciones Químicas utiliza la clasificación del poder cubriente que se muestra en la literatura consultada,14 para los disímiles recubrimientos que se evalúan en el laboratorio. A partir de los valores anteriores, el poder cubriente de la pintura P11 se puede clasificar de excelente y el de la P12 como bueno.

La materia no volátil es el porcentaje de materia sólida teórica, en masa o en volumen, contenida en la pintura. Este ensayo se realiza en el laboratorio a una temperatura de 23,1 ºC y humedad relativa igual a 50 % y tiene valor de 50,47 % para la pintura P11 y 50,39 % para la P12; por tanto, ambas pinturas tienen similares contenidos de sólidos, lo cual indica que el piloto fue preparado correctamente.

Ingresos por concepto de ahorro

Esta investigación muestra lo significativo que es aprovechar cada materia prima que sea de origen nacional y que por su valor e importancia puedan ser aprovechadas y utilizadas en la pintura. A través de la ecuación (2) se conoce que para la producción de 1000 L de pintura son necesarios 1380 kg de materias primas. Ajustando este valor a los porcentajes de silicato de aluminio y carbonato de calcio y siguiendo el procedimiento descrito anteriormente, se obtienen las cantidades necesarias de cada uno de ellos para la producción del volumen requerido.

Para la pintura P11(antes de la sustitución):

Masa de silicato de aluminio = 14 % = 193,2 kg

Masa de carbonato de calcio = 13,50 % = 186,3 kg

Para la pintura P12 (después de la sustitución):

Masa de carbonato de calcio = 27,50 % = 379,5 kg

Utilizando las ecuaciones (3) y (4) se conocen los costos de materias primas antes y después de la sustitución, los cuales son: $506,81 y $ 118,67, respectivamente.

A partir de la ecuación (5) se calcula la ganancia económica por concepto de ahorro para la Empresa de Pinturas Vitral, la cual resulta de $ 388,14 por cada 1000 L de pintura P12 que se produzcan.

Si la producción total en un año es alrededor de 450 000 L. A partir de la ecuación (6) se obtiene que el ahorro en un año de producción, tiene un valor de $ 174 663. Es decir, si la Empresa de Pinturas Vitral en el año 2019 conociera los resultados de la sustitución del silicato de aluminio por el carbonato de calcio en la producción hubiese ahorrado $ 174 663 (en moneda total).

Este resultado es positivo ya que la Empresa de Pinturas Vitral puede destinar esos ahorros a la compra de otros productos necesarios para su desarrollo. Además, el carbonato de calcio es un producto comerciable nacional y de fácil transportación. También reduce el costo de la formulación para distribuir mejor el óxido de titanio y presenta una baja absorción de aceite que ahorra la demanda de resina.

Conclusiones

Los ensayos de calidad realizados a las pinturas fabricadas indican de manera general que la sustitución es favorable, la pintura P12 cumple con los estándares de calidad establecidos y se destaca con respecto a la P11 en los ensayos de viscosidad, pH, resistencia al frote húmedo y relación de contraste y poder cubriente. Además, con la sustitución del silicato de aluminio por el carbonato de calcio se dejarían de gastar $388,14 por cada 1 000 L de pintura que se produzcan.

Nomenclatura

Ct: cantidad total de la fórmula (g)

Vrm: Volumen del recipiente de mezclado

ρ: densidad de la pintura

MT: es la masa total de materias primas (kg)

VT: es el volumen total

CMPa.s: costo de materias primas antes de la sustitución ($)

CUsa: costo unitario del silicato de aluminio ($/kg)

Msa: masa de silicato de aluminio (kg)

CUcc: costo unitario del carbonato de calcio ($/kg)

Mcc: masa de carbonato de calcio (kg)

CMPd.s: costo de materias primas después de la sustitución ($)

A: ahorro económico de la empresa ($)

Aaño: ahorro de la empresa en un año ($)

PT: producción total en un año (L)