Introducción

El petróleo crudo constituye un medio continuo de especies químicas; desde los gases hasta los productos más pesados, con características físicas y químicas muy variables de un campo de producción a otro e incluso dentro del mismo yacimiento. (1 En las refinerías de petróleo, el crudo se separa en torres de fraccionamiento en dos o más productos que tienen diferentes puntos de ebullición, (2 obteniéndose gases, fracciones ligeras, destilados medios y fracciones pesadas.

La unidad de “fracciones ligeras” en una refinería es el único proceso en su configuración, que está diseñado para separar siempre componentes ligeros del petróleo crudo, es decir, para obtener Gas Licuado de Petróleo (GLP).3 El mismo es una mezcla en proporción variable de propano y butano. Es gaseoso a temperatura ambiente y presión atmosférica. Se puede licuar bajo presión o a presión atmosférica si se enfría hasta -43 °C. El GLP se almacena y se transporta de forma líquida.4

Debido a su elevado valor calórico la combustión del GLP tiene múltiples usos entre los que destacan la generación de calor por medio de cocinas y calentadores de agua a nivel residencial, comercial e industrial, la locomoción de vehículos automotores duales en el sector transporte, así como la generación de calor en calderas y hornos a nivel industrial.3

El modelo de consumo de GLP en Cuba depende en alto grado de las importaciones, debido a la limitada e inestable producción nacional.

El consumo de GLP promedio en Cuba es de 3,850 miles de barriles/día.5 La población representa aproximadamente el 60% del consumo total de GLP en el país. En el periodo de 2016-2019 ha existido una tendencia hacia el incremento del consumo provocando un aumento en las importaciones, (6 de ahí la necesidad del país de incrementar la producción nacional, en las Refinerías de Petróleo, para minimizar importaciones.

En la combinada 2 de la Refinería de Petróleo Hermanos Díaz de Santiago de Cuba se obtiene GLP a partir de los gases del tope de la torre de destilación atmosférica T-101. Estos gases son enviados al sistema de compresión para aumentar su presión y mejorar la separación de una corriente rica en compuestos de GLP en el separador D-109.

Actualmente el sistema de compresión no garantiza la presión requerida para una adecuada separación de la corriente rica en compuestos de GLP en el separador D-109, causando una disminución considerable en el rendimiento de GLP obtenido en la Torre Estabilizadora T-104.

Ante esta problemática se planteó como objetivo, evaluar el sistema de compresión actual y proponer un sistema de compresión que garantice un aumento del rendimiento de GLP en la Torre Estabilizadora T-104 con el menor consumo energético posible, empleando el Simulador de Procesos Aspen Hysys V.8.8.

La simulación de procesos químicos es una herramienta que se ha hecho indispensable para la solución adecuada de los problemas de procesos ya que permite analizar, diseñar y optimizar procesos de interés.7 El sector del petróleo y gas es uno de los que más ha potenciado el uso de simuladores en sus procesos.

El Aspen Hysys es un simulador de procesos, del tipo modular secuencial, desarrollado por Aspen Technology Inc., posee la base de datos y termodinámica más amplia y completa; permite realizar simulaciones en estado estacionario y dinámico de plantas químicas y de petróleo, cálculo de propiedades fisicoquímicas, balance de materia y energía, dimensionamiento de equipos, cálculo de cargas de calor, requerimientos de energía y equilibrio químico y de fases.8

El empleo del simulador Aspen Hysys V8.8, permite caracterizar todas las corrientes de proceso, dimensionar los equipos que intervienen en el proceso, evaluar las condiciones actuales de operación e implementar la mejor variante tecnológica que garantice el aumento del rendimiento de GLP.

Materiales y métodos

Caracterización de la materia prima

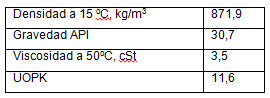

Se empleó el crudo venezolano Blend-30, para su caracterización se introdujo en el simulador el Assay del crudo y las propiedades de gravedad API, viscosidad y factor de caracterización Watson. El tipo de Assay empleado fue el TBP (Punto real de ebullición) resultado de una evaluación detallada realizada por un laboratorio acreditado.

En la tabla 1 se muestran las propiedades globales del crudo, en la tabla 2 se presenta la relación del % de volumen líquido con la temperatura de corte, según la destilación TBP.

Corrientes de entrada al proceso

A la Unidad de Estabilización se alimentan las corrientes de nafta ligera no estabilizada y mezcla de gases incondensables. En la tabla 3, se muestran las condiciones de operación de las corrientes para la implementación del proceso en el simulador. Los parámetros de operación se extrajeron del control operacional de la planta.9,10)

Equipos que intervienen en el proceso

Para obtener el GLP se emplean equipos que tienen como función las operaciones de, transferencia de calor, separaciones de fases, compresión y destilación. Para el análisis del proceso se seleccionaron tres equipos el compresor AP-9 y la torre estabilizadora T-104.

Compresor AP-9

Aumentar la presión de la corriente de los gases para buscar la condensación y separación del contenido de GLP presente en el gas combustible. Garantizar la presión necesaria de los gases separados a la entrada del sistema de gas combustible.9)

Separador trifásico D-109(Tambor de descarga del compresor AP-9)

Este separador es gravitacional horizontal, el cual garantiza una mayor superficie de contacto entre las fases (petróleo/gas/agua) y tiene como objetivo separarlas. Por el fondo del separador se obtienen pequeñas trazas de agua, por el tope una corriente gaseosa y además se obtiene una corriente rica en componentes de GLP.3,9

Torre estaba lizadora T-104

El objetivo de este equipo es separar el butano y más ligeros de la nafta ligera. Los productos obtenidos en esta columna son: por el tope una mezcla rica en etano, propano y butano y por el fondo los compuestos de pentano y más pesados. Esta posee acoplado el horno F-103 que hace función de rehervidor por ello en la simulación se utiliza este último, además cuenta con el tambor de reflujo D-106 que se simula como condensador parcial ya que su principal objetivo es condensar parcialmente el producto de tope de la torre.3,9

Implementación del proceso

El proceso se implementó para las condiciones actuales de operación de la planta. En la figura 1 se muestra el diagrama de flujo de la Unidad de Estabilización obtenido con el simulador Aspen Hysys V8.8.

Para realizar la simulación se empleó el paquete fluido Peng-Robinson, esta ecuación de estado brinda los mejores resultados en condiciones de operación, la mejor variedad del sistema, ofrece todo el equilibrio requerido y las propiedades termodinámicas a moderadas y altas temperaturas y presiones. Además, es la ecuación más adecuada para la industria de petróleo y gas.3,11,12

Resultados y discusión

La simulación se desarrolló con el objetivo de obtener las condiciones óptimas de operación del compresor AP-9 para disminuir el consumo energético y aumentar el rendimiento de GLP en la torre T-104.

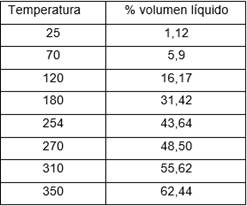

Se simularon tres variantes de modificación tecnológica para el compresor AP-9 y se compararon los resultados obtenidos, de potencia y contenido de compuestos de GLP en la corriente de salida del Tambor D-109 con las condiciones actuales de operación.

Las modificaciones tecnológicas simuladas fueron:

Compresión de una sola etapa hasta 850kPa.

Sistema de Compresión de dos etapas con interenfriamiento hasta 850 kPa.

Sistema de Compresión de tres etapas con interenfriamiento hasta 850 kPa.

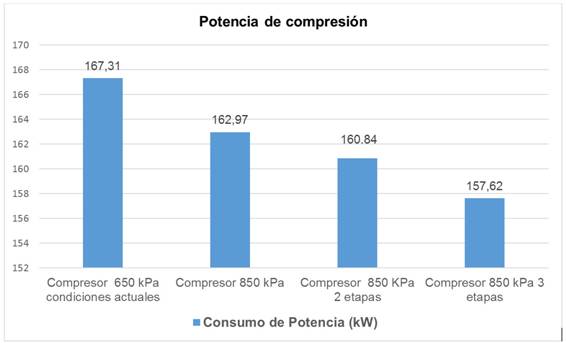

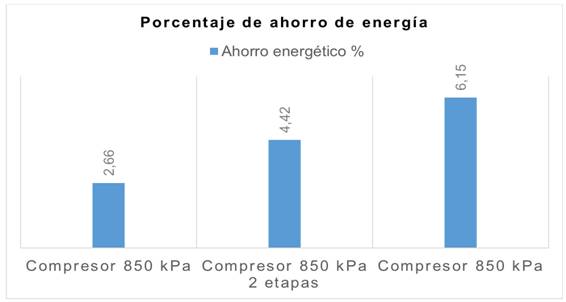

La figura 2 muestra la comparación de resultados del consumo de potencia; figura 3 muestra el porcentaje de ahorro de energía con las modificaciones tecnológicas propuestas respecto a las condiciones actuales.

A la presión de descarga de 850 kPa el contenido de compuestos de GLP a la salida del tambor separador D-109 es invariable.

Se seleccionó la modificación tecnológica del compresor AP-9 con menor consumo de potencia para comparar, con las condiciones actuales, el contenido de compuestos de GLP presente en la corriente de salida del separador D-109.

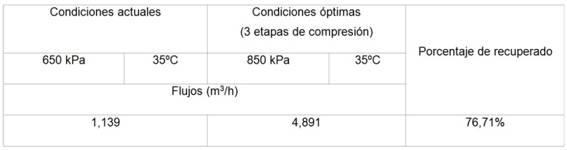

La tabla 4 muestra la comparación del flujo rico en compuestos de GLP a la salida del separador D-109 y el porcentaje de recuperado, obteniéndose mayor flujo de compuestos de GLP al implementar esta variante.

Al aumentar el flujo rico en compuestos de GLP a la salida del separador trifásico D-109 aumenta el flujo de GLP obtenido por el tope de la torre de Estabilización T-104. En la tabla 5 se muestra la comparación del flujo de GLP y el porcentaje recuperado.

Con el aumento del flujo de GLP, el rendimiento de GLP obtenido del crudo Blend 30 aumenta provocando un incremento en el rendimiento total de productos claros y una disminución de productos oscuros (Fondo o residuo). En la figura 4 se muestra la comparación de rendimientos.

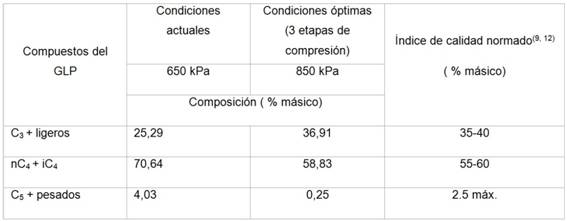

Calidad del GLP obtenido en la Torre T-104

La tabla 6 muestra una comparación de la calidad del GLP entre las condiciones actuales y las condiciones óptimas de operación. En las condiciones actuales la calidad del GLP no se encuentra dentro de los índices de calidad normados. Con las condiciones óptimas de operación se logró mejorar la calidad del GLP obtenido encontrándose dentro de los índices de calidad establecidos.

Análisis del Consumo Energético

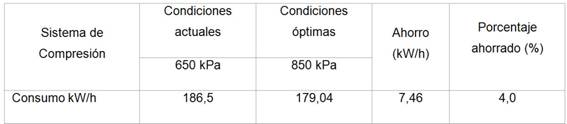

Para analizar el comportamiento del consumo energético se determinó, empleando el paquete económico del Aspen Hysys v8.8, el consumo en kW por hora de cada sistema de compresión (Condiciones actuales, Condiciones óptimas).

La tabla 7 muestra la comparación del consumo de kW/h y el ahorro que representa.

Tomando como referencia una corrida de crudo de 20 días el ahorro del consumo energético al implementar el sistema de compresión de 3 etapas es de 3 580,8 kW/h.

Conclusiones

Empleando el Simulador de Procesos Aspen Hysys V.8.8. se evaluó el sistema de compresión actual de la combinada 2 de la Refinería Hermanos Díaz.

Se simularon tres variantes de modificación tecnológica del sistema de compresión. Se seleccionó aquella que garantizó el aumento del flujo de GLP en la Torre Estabilizadora T-104 y el mayor ahorro energético. Siendo estas las condiciones óptimas de operación del sistema.

Para las condiciones óptimas de operación se logró mejorar la calidad del GLP obtenido en la torre encontrándose dentro de los parámetros normados.

Tomando como referencia una corrida de crudo de 20 días el ahorro del consumo energético al implementar el sistema de compresión de 3 etapas es de 3 580,8 kW/h.