Introducción

El uso eficiente de la energía es una necesidad imperativa para mejorar la competitividad y la rentabilidad en las industrias de procesos. 1 Actualmente, una gran cantidad de la energía térmica utilizada en la industria química no se recupera (mediante proceso - intercambio de calor de la corriente del proceso), sino que se elimina como calor residual de bajo grado que termina siendo liberado al medio ambiente. 2 La Integración de Procesos (IP) combina varios procesos para reducir el consumo de recursos y las emisiones nocivas, convirtiéndose en un activo importante para garantizar la sostenibilidad de los procesos industriales. 3 La IP cuando se combina con otras herramientas como la simulación de procesos o HENSAD (simulación, análisis y diseño de red de intercambiadores de calor), es un enfoque poderoso que permite a los ingenieros analizar sistemáticamente los procesos industriales y la interacción entre sus diversas partes. La Tecnología del Pellizco (TP) es una metodología completa derivada de principios científicos simples mediante los cuales es posible diseñar nuevas plantas con costos reducidos de energía y capital, así como donde los procesos existentes requieren modificaciones para mejorar el rendimiento. El Análisis del Pellizco (AP) también analiza los datos del proceso utilizando su metodología para predecir la energía y otros objetivos de diseño, de modo que es posible evaluar las consecuencias de un nuevo diseño o una posible modificación antes de fallar en la implementación real. (4 Desde entonces, esta poderosa metodología se ha extendido a una amplia gama de aplicaciones, como la integración masiva, la gestión del carbono y el análisis de pellizcos financieros. 5

Al incorporar los fundamentos de la termodinámica, el AP se inició como un método de optimización conceptual para la conservación de energía en industrias de procesos. 6,7 El AP, para obtener información más completa, se opera principalmente a través de herramientas gráficas y numéricas para apuntar al plan de máxima recuperación de energía para la síntesis y modernización de la red de intercambiadores de calor (RIC). (8 El AP se introdujo para el diseño de RIC para maximizar la recuperación de calor del proceso y minimizar los requisitos de los servicios públicos utilizando el enfoque de temperatura mínima (∆Tmin) como una variable de decisión clave. Los diseñadores normalmente realizan un equilibrio entre capital y energía a partir de la relación entre ∆Tmin, la utilidad y los costos de capital antes de seleccionar el ∆Tmin óptimo para el diseño básico de RIC. (9

Se pueden obtener beneficios económicos sustanciales mediante la diversificación hacia la fabricación de coproductos. Con el fin de aumentar los beneficios financieros tanto para la fábrica de azúcar crudo como para la operación de valor agregado, los requisitos de energía para ambas operaciones pueden racionalizarse mediante la implementación de una estrategia de integración energética de todos los procesos ubicados en el sitio. La estrategia para la integración energética se desarrolla mediante la aplicación de la TP y se ha aplicado con éxito en otras industrias (en particular, la industria petroquímica) para reducir los requisitos generales de energía. La TP también se ha aplicado a estudios de casos específicos en la industria azucarera de Sudáfrica 10. La etapa del evaporador fue el objetivo del artículo de González. 11 Refiere que puede considerarse como un subsistema que genera vapores y condensados a varios niveles de temperatura correspondientes a las etapas de evaporación individuales. Los vapores y condensados son los portadores de calor de temperatura media que se utilizará para el calentamiento de procesos. Una estrategia de modificación que es de particular interés para los operadores de las fábricas de azúcar asume la reducción del consumo de energía mediante la modificación de los subsistemas de evaporación y calefacción de proceso para que sea posible la recuperación de calor. La energía es uno de los principales componentes de costos de la refinería. Por lo tanto, el uso eficiente de esta propiedad es importante para su viabilidad financiera. Se han identificado problemas metodológicos que limitan la eficiencia de las técnicas basadas en el Pellizco en sus aplicaciones a las fábricas de azúcar. Urbaniec introduce un nuevo enfoque en el diseño de modificación de sistemas de energía en fábricas de azúcar. 12 La idoneidad y la calidad de las soluciones propuestas dependen de la selección del conjunto de datos correctos, que captura todas las demandas de calentamiento y enfriamiento relevantes del proceso considerado. 13

Aprovechando la experiencia acumulada, los métodos ahora se están implementando en el diseño de modificación de los sistemas de energía en el azúcar. 14 La planta de Malelane desarrolló un programa de ahorro de energía. Se llevó a cabo un AP integral para determinar la mejor estrategia de inversión. Este documento examina el uso del AP para determinar la configuración óptima del evaporador y la purga acorde con los beneficios de ahorro de energía, pérdidas mínimas por inversión y formación mínima de color. Se evaluaron los perfiles de temperatura, tiempo de residencia y brix del evaporador para cada diseño. Se consideró el balance inversión/energía al seleccionar un diseño final para los escenarios de producción presentes y futuros. 15 La selección de un proceso de refinación se simplifica cuando la refinería está adjunta a un ingenio de azúcar crudo, y existen oportunidades para un mejor control sobre la calidad del azúcar suministrada a la refinería. Para las refinerías independientes, el proceso de refinación elegido debe ser capaz de refinar los distintos grados de azúcar disponibles en los mercados internacionales en diferentes momentos. 16

Actualmente son escasas las publicaciones sobre la aplicación del AP a plantas completas de refinación de azúcar de caña.

La novedad de esta investigación reside en la combinación, en una forma comprensiva, de los métodos de análisis del uso de la energía y de integración de calor para la identificación de oportunidades de recuperación del calor. El objetivo de la investigación es establecer los indicadores de desempeño energético en una refinería de azúcar de caña.

Materiales y métodos

La evaluación del desempeño energético de la refinería del central se sustenta en la implementación de las actividades de la revisión energética según la norma cubana ISO 50001:2019 para los sistemas de gestión de la energía.

Se aplican las metodologías del balance termoenergético 17,18) y el procedimiento de análisis del uso de la energía, (19 que constituyen las principales actividades de la revisión energética, con el objetivo de determinar, analizar y comparar evaluativamente los indicadores de desempeño energético (IDEns). En el análisis y diseño de la red de intercambiadores de calor se aplica la metodología de Análisis del Pellizco para determinar los objetivos de desempeño energético y la máxima energía recuperable (MER). 20 El procesamiento de los datos para la integración de calor se realizó mediante HENSAD. 21

Las principales actividades realizadas en la revisión energética fueron: (1) análisis del uso y consumo de la energía, (2) evaluación del desempeño energético actual, (3) Determinación del ahorro de recursos energéticos para mejorar el desempeño energético.

Resultados y discusión

Análisis del uso y consumo de la energía

La refinería tiene capacidad nominal de 320 t azúcar refino/d. El sistema termoenergético es independiente del central azucarero y está constituido por un generador de vapor con una capacidad de 45 t/h que utiliza combustible fuel oil. El vapor sobrecalentado a 1,8 MPa es consumido por 1 turbogenerador de 3 MW a contrapresión y 2 válvulas reductoras donde destinan parte del vapor a limpieza y la otra distribuye el vapor de escape a 0,2 MPa, que es consumido por los 3 evaporadores, los 5 calentadores y los 2 tachos. Los tachos tienen una extracción de condensados puros que se envía a la caldera. En los evaporadores y calentadores se hace una extracción de condensados contaminados que es depositado en otro tanque para uso tecnológico.

Para el diagnostico energético se registran y analizan los consumos actuales (mínimo tres meses) y pasados (dos años) de materia prima y recursos energéticos (combustible, electricidad, agua) y la producción.

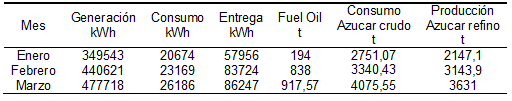

En la tabla 1 se muestran los reportes registrados de la electricidad, consumo de azucar crudo y produccion de azucar refino.

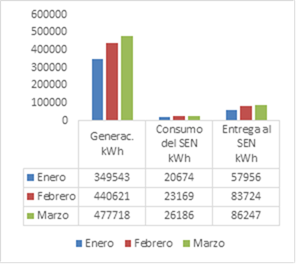

La figura 1 muestra que existe correspondencia entre la generación de electricidad, consumo del SEN (sistema electroenergético nacional) y entrega al SEN, valores que permiten determinar el consumo de electricidad de la refinería y definir un indicador de eficiencia, el cual se calcula para el mes de mayor producción de azúcar refino (tabla 2). En la figura 2 se muestra el consumo de fuel oil y la generación eléctrica en los primeros tres meses del año 2021.

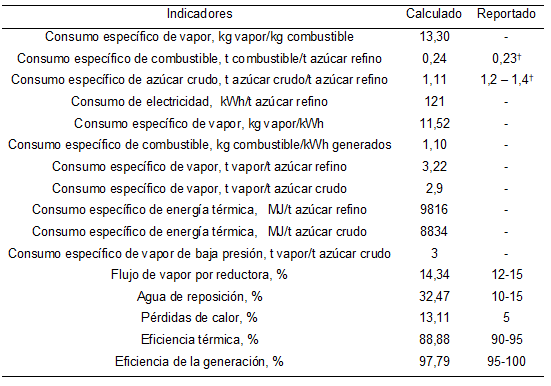

La refinería reporta dos indicadores de eficiencia: el consumo específico de combustible (t combustible/t azúcar refino) con un valor de 0,23 y el consumo especifico de azúcar crudo (t azúcar crudo/t azúcar refino) con un valor de 1,2 -1,4.

Evaluación del desempeño energético actual

La evaluación del desempeño energético actual incluyó la aplicación de los balances de materiales en etapas de afinación, disolución, primer tratamiento, clarificación y segundo tratamiento. Mediante las ecuaciones (1) a la (5) se determinaron los flujos de las corrientes de azúcar afinada (AA), licor crudo (LC), licor tratado (LT), licor clarificado (Lc) y licor filtrado (LF); necesarios para la aplicación del Análisis del Pellizco.

Se realizó el balance de vapor en equipos consumidores (turbogenerador, evaporadores, calentadores y tachos). El flujo de vapor por la válvula reductora (GVR) está dado por la ecuación (6) que se obtiene por la diferencia del consumo de vapor de los equipos de baja presión (GNT) y de los motores primarios, que en este caso es un turbogenerador (GTG). Otros consumos de vapor de alta presión (Gotros) se estiman por la ecuación (7).

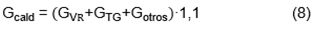

La potencia térmica requerida por el proceso (Gcald), expresada en kg/h, está dada por la ecuación (8).

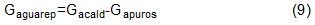

Para el balance de condensados se adopta que Gcald es igual a la cantidad vapor condensado (Gacald). La disponibilidad de condensados puros (Gapuros) solo se obtiene de los tachos (Gatachos) y los flujos de condensados contaminados Gacont provienen de los calentadores (Gacal) y del triple efecto evaporador (Gatriple). El agua de reposición (Gaguarep) está dada por la ecuación (9).

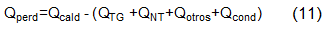

La potencia térmica requerida por el proceso (Qcald) y las pérdidas de calor (Qperd) están dadas por las ecuaciones (10) y (11), respectivamente, expresadas en kJ/h.

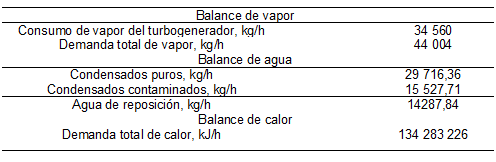

La tabla 2 muestra los principales resultados de los balances de vapor, agua y calor.

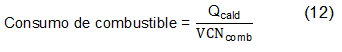

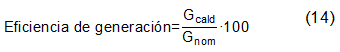

El consumo de combustible y la eficiencia térmica general están dadas por las ecuaciones (12) y (13). La eficiencia de la generación se determina mediante la ecuación (14), donde Gnom es la capacidad nominal del generador de vapor.

Se determina una demanda de vapor de 44 t/h, 14,2 m3/h de agua de reposición a caldera, una demanda de 1000 m3/h de agua de enfriamiento en los condensadores de evaporadores y tachos y una potencia térmica requerida por el proceso de 37 MW. El consumo de vapor y la potencia térmica están muy cercanas a los valores nominales de la caldera, por tanto, muy limitada para satisfacer el consumo de vapor.

En la tabla 3 se muestran los indicadores de eficiencia de la refinería de azúcar.

† Reporte de la refinería

Como se observa en la tabla 3, las pérdidas de calor son superiores a los valores reportados, lo cual influye en la baja eficiencia térmica general. Solo se recuperan los condensados de tachos para uso en la caldera.

Se definen 11 IDEns que actualmente no se reportan por la fábrica, los cuales se pueden tener en cuenta en el establecimiento de una línea base energética para la evaluación sistemática del desempeño energético por los productores.

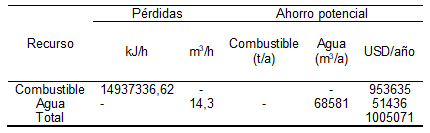

Las pérdidas de recursos energéticos y financieros están dadas por el agua de reposición a caldera y el combustible gastado por desaprovechamiento del calor sensible en el condensado, purgas, fugas y ausencia de aislamiento. En el análisis económico se asume un valor calórico neto del combustible de 40600 kJ/kg, 200 días de operación al año, 24 horas/día y precios del combustible (fuel oil) y agua de 540 $/t y 0,75 $/m3, respectivamente.

En la tabla 4 muestran los ahorros potenciales de combustible, asociados a los gastos actuales de combustibles por perdidas de calor. Los ahorros potenciales de agua están asociados a los gastos actuales por reposición de agua a caldera.

Establecimiento de los objetivos de la red de intercambiadores de calor en la refinería de azúcar

La determinación de los objetivos de la red de intercambiadores de calor (RIC), tales como los requerimientos mínimos de servicios de calentamiento y de enfriamiento, la máxima energía recuperable (MER), la diferencia de temperatura global mínima (ΔTmin) y el área mínima (Amin); se realiza mediante la aplicación de métodos gráficos y numéricos combinados. 20

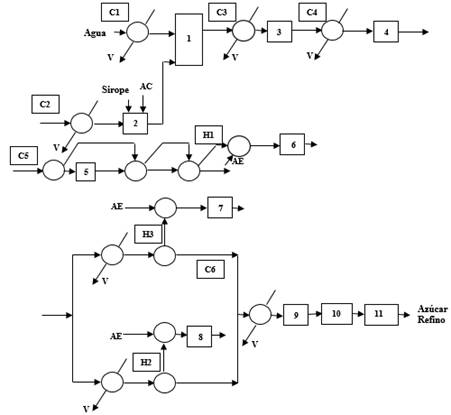

En la figura 3 se muestra el diagrama simplificado del proceso de fabricación de azúcar refino. Los flujos de las corrientes se determinaron mediante los balances de materiales y energía, realizados en el presente estudio.

Las corrientes consideradas en el análisis son: agua (C1), miel de afinación (C2), licor a disolutor (C3), licor tratado (C4), licor tratado primer vaso (C5), masa cocida a tanque de mezcla (C6), evaporación tercer vaso (H1), evaporación tacho 1 (H2), evaporación tacho 2 (H3).

Las corrientes de servicios de calentamiento y enfriamientos son: vapor (V), agua de enfriamiento (AE).

Los equipos son: calentador de agua (1), tanque de mezcla sirope/azúcar crudo (2), disolutor (3), tanque licor tratado (4), evaporador vaso 1 (5), condensador vaso 3 (6), condensador tacho 1 (7), condensador tacho 2 (8), tanque de mezcla (9), centrifugas (10), secador (11).

Las variables son: m= flujo másico, cp = capacidad de calor especifico, CP = flujo de capacidad calorífica, Ti = temperatura inicial, Tf = temperatura final, variación de entalpia (ΔH), h=coeficiente pelicular de transferencia de calor.

La tabla 5 muestra los datos de las corrientes consideradas para la aplicación del método de Análisis del Pellizco.

Se adopta la convención: H o h (caliente) y C o c (fría)

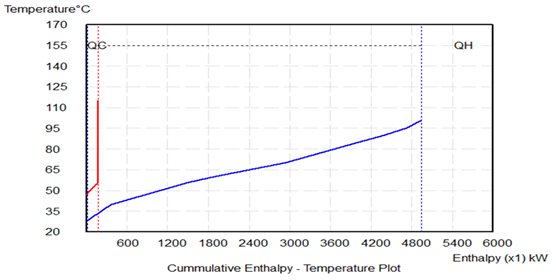

La ∆Tmin en este caso se establece en 20 °C, como suposición inicial. En la figura 4 se muestra el diagrama de las curvas compuestas generado por el software HENSAD que define las demandas mínimas de servicios de enfriamiento (Qcmin) y de calentamiento (Qhmin)) y la MER.

Aquí se presenta un problema típico de umbral que muestra la característica de requerir solo servicio de calentamiento en un rango de valores de ∆Tmin desde cero hasta un umbral de ∆Tmin.

Se obtiene un Qhmin de 4782 kW, un Qcmin de 19 kW y una MER de 151,8 kW. El punto de Pellizco (Tp) se localiza en 38 ºC, con una temperatura caliente de 48oC y una temperatura fría de 28 oC.

La máxima recuperación de energía, gráficamente, es la región entre Qcmin y Qhmin y se determina mediante la diferencia de la energía disponible acumulativa de la corriente caliente (170,8 kW) y Qcmin (19 kW), esto define un potencial energético recuperable de 151,8 kW, mediante intercambio de calor entre corrientes del proceso.

Conclusiones

Los objetivos e indicadores de desempeño energético, actualmente no reportados para esta refinería contribuyen a la definición de una línea base energética y la medición sistemática de la eficiencia.

Existe un exceso en la demanda de potencia térmica de 32,5 MW con respecto a la demanda mínima de servicio de vapor, lo que condiciona la investigación en diseños de modificación de la red de intercambiadores de calor.

Los ahorros anuales de 1 005 071 USD, estimados en el análisis energético se pueden utilizar para la evaluación de proyectos de inversión en el área de la energía.

Nomenclatura

AC = azúcar crudo, S = sirope (t/d), M = miel (t/d), H2OD = agua dulce, DC = decolorante catiónico, AF = ácido fosfórico, CAL = lechada de cal, PH = peróxido de hidrógeno, CA = cachaza, Ca = carbón activado (t/d), H2O = agua, TO = torta, i0 = entalpia del vapor de alta presión, VCNcomb = valor calórico neto del combustible.