Introducción

Uno de los problemas identificados en la industria azucarera es la deficiente gestión de la ciencia e innovación, así, en las proyecciones del grupo azucarero AZCUBA 1 hasta el año 2024 se declara elevar la eficiencia industrial y energética y disminuir la carga contaminante al medioambiente. El uso eficiente de la energía es una necesidad imperativa para mejorar la competitividad y la rentabilidad en las industrias de procesos.2

La viabilidad económica de las fábricas de azúcar crudo se puede mejorar generando ingresos adicionales de otras fuentes. Una ventaja económica sustancial de usar vapor o electricidad generados en las fábricas de azúcar crudo a partir del bagazo, en otras industrias in situ, son los créditos de energía renovable asociados a esta energía a través del desplazamiento de combustibles fósiles que de otro modo se habrían consumido. 3.

Al analizar la evolución quedó claro que la industria azucarera ha tenido en la energía su factor clave de desarrollo tecnológico. Las necesidades de una exigencia sistemática de eficacia, la impulsaron a asegurar sistemas más eficientes energéticamente, la transformación de la tecnología, el aumento de rendimientos y la obtención de azúcar de mayor calidad.4

Independientemente del hecho de que la mayoría de las plantas son autosuficientes energéticamente, los equipos tradicionales en sus unidades de cogeneración no están permitiendo producción excedente de energía para la venta a la red. En la actualidad existe una conciencia creada sobre la ventaja de tener sistemas de cogeneración más eficientes con el fin de mejorar la generación de energía y así poder producir energía excedente. Los ingenios azucareros tradicionales sin exportación de la energía eléctrica a la red generan generalmente 10-20 kWh energía/tc y consumen 480-550 kg vapor/tc. Los ingenios azucareros modernos con instalaciones eficientes del sistema de cogeneración generan energía eléctrica en el rango de 115-120 kWh/tc.5

Las medidas de mejora de la eficiencia energética en ingenios azucareros han sido y continúan siendo críticas tanto para la cogeneración como en las unidades de procesamiento de azúcar/etanol. En la práctica, se ha prestado mayor atención a la cogeneración, aunque varios estudios han ilustrado claramente los beneficios de las medidas en el lado del proceso. Algunas de las posibles mejoras incluyen la siguientes (ISO).6 reducción del consumo de vapor en los cristalizadores, instalación de tachos continuos, instalación de difusores de caña en lugar de rodillos de molino, aumento en el número de efectos de evaporadores múltiples, y uso de máxima extracción de vapor en múltiple efecto evaporador. Los ingenios azucareros tradicionales tienen un mayor consumo de vapor debido a la baja eficiencia de las turbinas de vapor mecánicas que se pueden mejorar mediante el reemplazo con accionamientos eléctricos. El tamaño de un ingenio azucarero y el consumo de energía mecánica no son necesariamente proporcionales. La modernización de la unidad de cogeneración de un ingenio azucarero con el fin de producir excedentes de energía no siempre puede ser factible debido, entre otros, a la estacionalidad de la producción de caña de azúcar y los mayores costos asociados con los equipos modernos. Teniendo en cuenta el menor costo de producción de electricidad de bagazo que de otras fuentes de energía, debe haber una clara motivación para producir electricidad a partir de la caña de azúcar para exportar a la red nacional.7

Con frecuencia, tanto en la literatura como en los estándares internacionales, el consumo específico de energía (CEE) se utiliza como un indicador de desempeño energético para evaluar o medir el desempeño de la eficiencia energética.8 Aunque varios estudios de investigación han adoptado SEC como un indicador del progreso de la eficiencia energética mejorada, las publicaciones sobre evaluaciones críticas cuando se usa el CEE son escasas. La variable que caracteriza el uso de energía por producto producido y expresada como una relación de unidades termodinámicas por unidad física a menudo se denomina en la literatura como consumo específico de energía.9,10

A pesar de la conveniencia de usar el CEE, se han señalado varios desafíos en la literatura. Algunas dificultades citadas por algunas referencias son: limitada disponibilidad publica de datos de producción, capacidad y energía,11 complejidad de los procesos integrados, (12 particionamiento de productos 9, disponibilidad y calidad de la información 13y la variación en el tiempo en el país y en otros países 14 para la evaluación comparativa.

Una gran cantidad de la energía térmica utilizada en la industria química no se recupera (mediante proceso - intercambio de calor de la corriente del proceso), sino que se elimina como calor residual de bajo grado que termina siendo liberado al medio ambiente.15

El sistema termoenergético del central presenta deficiencias tecnológicas que afectan los indicadores de eficiencia; a esto se añade poca rigurosidad y sistematicidad en la evaluación del desempeño energético, factores que limitan la determinación del potencial para la conservación de la energía y mejor aprovechamiento de los recursos energéticos en la producción de azúcar crudo y derivados en la biorrefinería.

La novedad de esta investigación reside en la aplicación en una forma comprensiva, de un procedimiento de análisis del uso de la energíapara la determinación de las demandas y ahorros potenciales de energía y agua, y la definición de indicadores de desempeño energético.El objetivo de la investigación es determinar los ahorros potenciales de bagazo, fuel oil, vapor y agua en el proceso de producción de azúcar crudo, mediante la gestión de la energía, para incrementar los indicadores de eficiencia energética.

Materiales y métodos

La evaluación del desempeño energético de la refinería del central se sustenta en la implementación de las actividades de la revisión energética según la norma cubana ISO 50001:2019 para los sistemas de gestión de la energía.

Se aplican las metodologíasdel balance termoenergético 16,17) y el procedimiento deanálisis del uso de la energía, (18 que constituyen las principales actividades de la revisión energética, con el objetivo de determinar, analizar y comparar evaluativamente los indicadores de desempeño energético (IDEns).

Las principales actividades realizadas en la revisión energética fueron: (1) análisis del uso y consumo actual de la energía, (2) evaluación del desempeño energético actual. El estudio incluye además, (3) la determinación del ahorro de recursos energéticos para mejorar el desempeño energético y (4) la evaluación técnica y económica de la factibilidad de modificaciones en el esquema termoenergético.

Resultados y discusión

Análisis del uso y consumo actual de la energía

El central azucarero tiene capacidad de molienda de 2700 t/d. El sistema termoenergético está constituido por un generador de vapor con una capacidad de 60 t/h a partir de bagazo. El vapor sobrecalentado a 1,34MPa es consumido por 2 turbogeneradores de 1,5 MWy 2,5 MW a contrapresión y una válvula reductora. El vapor de escape a 0,218 MPa es consumido por el primer efecto del cuádruple efecto evaporador. En los evaporadores, calentadores y tachos se hace extracción de condensados contaminados para uso tecnológico.

Para el diagnostico energético se registran y analizan los consumos actuales (mínimo tres meses) de materia prima, recursos energéticos ( electricidad, agua) y producción.

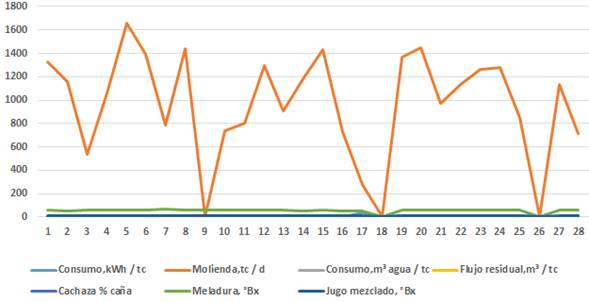

En la figura 1 se muestran los reportes de consumos de electricidad, molienda, consumo de agua, flujo de residuales, cachaza, concentracion del jugo mezclado y de la meladura en el mes de febrero de 2022.

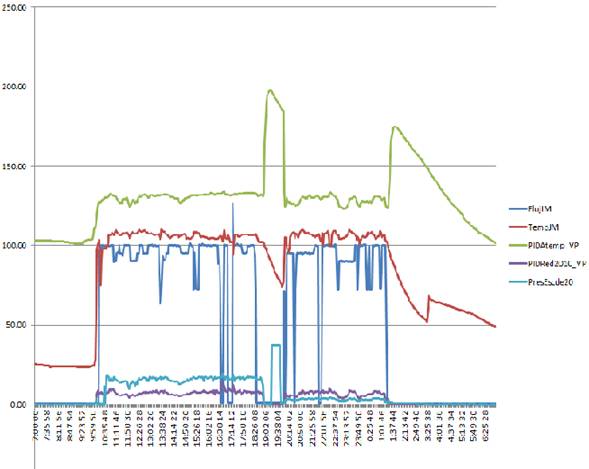

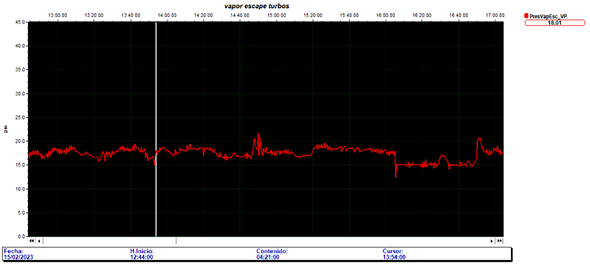

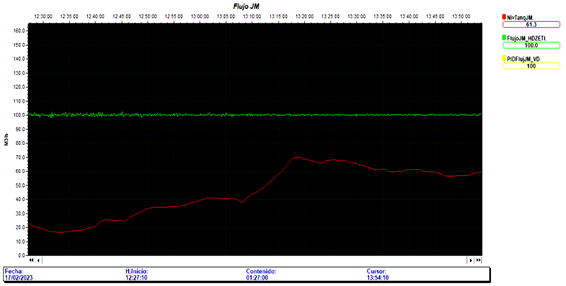

En el periodo reportado se observa que la molienda máxima es de aproximadamente 1600 t/d. La figura 2 muestra los reportes de flujos y temperatura del jugo mezclado y presión de vapor de escape en un día de operación, la figura 3 la presión del vapor de escape y la figura 4 el nivel del tanque y flujo de jugo mezclado en m3/h; de los cuales se toma el valor medio.que se obtienen del sistema de supervisión y control de procesos EROS, utilizados para la aplicación de los balances de materiales y energía.

Evaluación del desempeño energético actual

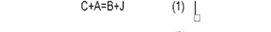

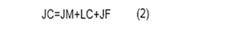

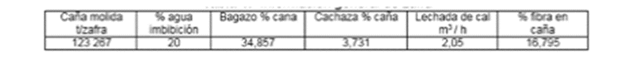

La evaluación del desempeño energético actual incluyó la aplicación de los balances de materiales en etapas de molienda, purificación, evaporación y cristalización. La ecuación (1) representa el balance total en los molinos. Se determina el flujo de jugo(J), bagazo (B), a partir de la información de zafra que incluye: caña molida (C), bagazo % caña, % de extracción en los molinos,agua de imbibición (A), % de fibra en caña. El flujo de jugo clarificado (JC) está dado por la ecuación (2) determinado por la suma de jugo mezclado (JM), jugo de los filtros (JF) y lechada de cal (LC) en la proporción de 2 % del JM.

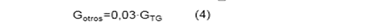

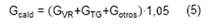

El balance de vapor se aplica en equipos consumidores (turbogenerador, evaporadores, calentadores y tachos). El flujo de vapor por la válvula reductora (GVR)está dado por la ecuación (3) que se obtiene por la diferencia del consumo de vapor de los equipos de baja presión(GNT) y de los motores primarios, que en este caso son dos turbogeneradores (GTG). Otros consumos de vapor de alta presión (Gotros) se estiman por la ecuación (4). La demanda de vapor(Gcald) se determina por la ecuación (5).

En el balance de agua se asume que Gcald es igual a la cantidad vapor condensado (Gacald). La disponibilidad de condensados puros (Gapuros) solo se obtiene del primer efecto evaporador (Gefecto1) y los flujos de condensados contaminados Gacont provienen de los calentadores (Gacal), segundo, tercer y cuarto efecto evaporador y tachos (Gatachos) El agua de reposición (Gaguarep) está dada por la ecuación (6).

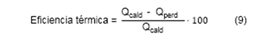

Mediante el balance de calor se determina la potencia térmica requerida por el proceso (Qcald), expresada en kW y dada por la ecuación (7), en la cual intervienen el calor den el turbogenerador (GTG), calor de las necesidades tecnológicas (QNT), otros calores de vapor de alta presión (Qotros) y el calor del condensado recuperado (Qcond). Por tanto, de esta ecuación se obtienen las pérdidas de calor (Qperd). Tabla 1

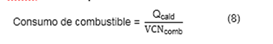

El consumo de combustible está dado por la ecuación (8), donde VCN es el valor calórico neto del bagazo con un valor de 6900 kJ/kg. La eficiencia térmica general y la eficiencia de la generación están dada por las ecuaciones (9) y (10), donde Gnom es la capacidad de diseño de la caldera.

La tabla 2 muestra los resultados de los balances (masa, vapor, agua, calor). Como se observa, existe un sobrante de bagazo que se entrega a un central azucarero cercano, sin embargo, el excedente real es menor debido al gasto de bagazo asociado a las pérdidas de calor.

La demanda de vapor es de 57,13 t/h. Solo se reponen 0,3 m3/h de agua a caldera, y una potencia térmica requerida por el proceso de 47,48 MW. El consumo de vapor está muy cercano al valor nominal de la caldera, por tanto, muy limitada para satisfacer el consumo de vapor. Adicionalmente, la destilería requiere 10 t/h, combinando vapor de escape y extracción de primer efecto evaporador.

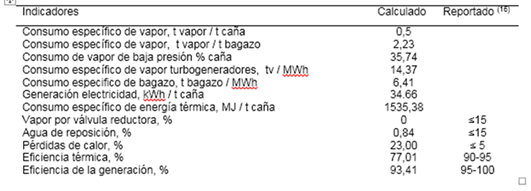

En la tabla 3 se muestran los indicadores de eficiencia calculados y reportados.

Como se observa en la tabla 3, las pérdidas de calor son superiores a los valores reportados, lo cual influye en la baja eficiencia térmica general. Solo se recuperan los condensados del primer efecto evaporador. El análisis termoenergético realizado coincide con el estudio del ICIDCA mediante la aplicación de balances LERB.

Se definen 12IDEns que actualmente no se reportan por la fábrica, los cuales se pueden tener en cuenta en el establecimiento de una línea base energética para la evaluación sistemática del desempeño energético por los productores.

Determinación del ahorro de recursos energéticos

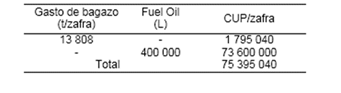

Las pérdidas de recursos energéticos y financieros están dadas por el agua de reposición a caldera, el bagazo gastado por pérdidas de calor (desaprovechamiento del calor sensible en el condensado, purgas, fugas y ausencia de aislamiento) y combustible consumido en destilería en tres meses. En el análisis económico se asume un valor calórico neto del bagazo de 6900 kJ/kg, 100 días de operación al año, 24 horas/día y precios del bagazoy fuel oil de 130CUP/t y 184 CUP/L, respectivamente.

En la tabla 4 muestran los ahorros potenciales de bagazo, asociados a los gastos actuales de bagazo por pérdidas de calor. Los ahorros de fuel oil están dados por el uso de vapor de escape y extracciones del primer efecto del central, en la destilería de alcohol. Se asume el consumo medio de fuel oil en un mes.

Evaluación técnica y económica de la factibilidad de modificaciones en el esquema termoenergético

De forma paralela a la evaluación de uso de la energía en el central, se han realizado modificaciones al esquema termoenergético que aportan beneficios a la eficiencia energética, aunque se mantienen las pérdidas de calor, que significan consumos adicionales de bagazo. En la tabla 5 se muestran las modificaciones, la mayoría ya ejecutadas y los costos, donde los elementos de costo son gastos en materiales y mano de obra, estimados a precios actuales.

Conclusiones

La determinación de 12 indicadores de desempeño energético, actualmente no reportados para esta industria, contribuyen a la definición de una línea base energética y a la medición sistemática de la eficiencia en la industria.

La eficiencia térmica general, con un valor de 77 % está afectada por las pérdidas de calor en el proceso, asociadas recuperación del calor de corrientes calientes, fugas y aislamiento, las cuales se pueden reducir con integración energética para la identificación del potencial de recuperación del calor.

Las modificaciones realizadas en el esquema termoenergético son de inmediata recuperación económica, dados los significativos ahorros potenciales de bagazo y agua en el central y combustible en la destilería.