INTRODUCCIÓN

A nivel mundial la acuicultura ha experimentado un aumento importante en sus niveles productivos debido al creciente interés por los alimentos de origen acuático y al incremento de la población mundial. Dentro de esta floreciente industria, la cría intensiva de camarones es uno de los sectores de más rápida evolución en muchos países tropicales. Sin embargo, este desarrollo ha venido acompañado por problemas relacionados con la ocurrencia de enfermedades en los animales que involucran un uso indiscriminado de químicos y antibióticos para prevenir la mortalidad de larvas y juveniles, y el deterioro de las condiciones ambientales dentro en los estanques de cultivo (Organización de las Naciones Unidas para la Alimentación y la Agricultura -FAO-, 2018).

Lo expuesto anteriormente se observa en la tendencia cada vez mayor a prohibir y/o regular el uso de estas sustancias y sustituirlas por prácticas más amigables con la salud humana y el cuidado del medioambiente dentro de las que destaca el uso de los microorganismos probióticos (FAO, 2018).

En Cuba se realizan grandes esfuerzos para la sustitución del uso de antibióticos en la camaronicultura para lo que se importan bioproductos de diversa índole, destacándose entre ellos probióticos que mejoran la supervivencia en los estanques de cultivo (Kumar et al., 2015; Toledo, Castillo, Carrillo & Arenal, 2018). Estos productos tienen alto costo en el mercado internacional por lo que constituye una ventaja económica lograr un producto nacional a un menor costo y con similares prestaciones.

Para ello, el Centro de Ingeniería Genética y Biotecnología de Camagüey (en adelante CIGB-Camagüey) aisló e identificó la bacteria Bacillus licheniformis, C-232, con actividad antagonista a cepas quitinolíticas patógenas al camarón Litopenaeus vannamei que es la especie más difundida en la cría intensiva en Cuba y a partir de ella se desarrolló una tecnología fermentativa para la obtención de un probiótico con un costo unitario igual a $ 27,33 por L de producto.

Este valor es inferior al costo de adquisición del probiótico de importación que es de 31,50 $/L, pero el margen de utilidad aún es pequeño, lo que provoca que este proceso productivo no sea económicamente eficiente e imposibilita la introducción masiva de este producto en la producción de camarones a costos competitivos en el mercado nacional.

Debido a los elementos expuestos con anterioridad el objetivo de este trabajo se enmarca en optimizar las variables tecnológicas fundamentales que inciden en el proceso de producción de un probiótico para camarones utilizando la modelación económico-matemática multicriterio y técnicas computacionales con vistas a disminuir el costo unitario del producto, incrementar las ganancias de la entidad, satisfacer la demanda nacional del producto y sustituir la importación de un similar de mayor costo.

DESARROLLO

El probiótico para camarones ha sido concebido para la cría de post-larvas de esta especie como suplemento alimentario microbiano y como una solución segura y natural al uso de químicos y antibióticos en los estanques de cultivo. En Cuba existen dos entidades con ese fin, una ubicada en Cienfuegos y la otra en la provincia de Granma que constituyen los clientes potenciales y que demandaban en el año 2009, 7 682 L del probiótico (Arenal, 2009).

Sobre esta demanda se basó el desarrollo tecnológico del producto y se proyectó la introducción de la producción en la planta de desarrollo productivo del CIGB-Camagüey, que cuenta con un fermentador de 50 L de volumen.

Sin embargo, estudios preliminares no publicados desarrollados en el CIGB-Camagüey, como parte del desarrollo del proyecto que sustenta este estudio, han demostrado que es ventajoso su empleo en otros estadios de la cría intensiva de camarones lo que elevaría la demanda nacional de este producto.

La introducción del proceso en una planta ya instalada permite considerar solamente el costo de producción del probiótico siguiendo los siguientes pasos:

Definición preliminar de la capacidad productiva anual.

Propuesta tecnológica del proceso.

Definición de las variables de diseño o independientes.

Desarrollo del modelo para la estimación del costo de producción anual y del costo unitario.

Selección de la función objetivo y de las restricciones de las variables de diseño.

Implementación de la tarea de diseño óptimo.

Implementación de la optimización.

Validación de las variables de diseño óptimas.

Análisis de sensibilidad en el entorno del óptimo e interpretación física de los resultados de la optimización.

Análisis de la estructura del costo de producción.

Esta optimización permitirá obtener los valores de las variables tecnológicas que disminuyen el costo unitario del probiótico hasta valores muy inferiores al precio del producto similar que actualmente se importa que es de 31,50 $/L.

Definición preliminar de la capacidad productiva anual

La planta piloto instalada cuenta con una capacidad de fermentación de 50 L de volumen efectivo de trabajo que da respuesta a la demanda de probiótico identificada a nivel nacional de 7 682 L del producto (Arenal, 2009) ya que si se produce un lote diario durante 300 días al año considerando la necesidad de paradas por mantenimiento, posibles roturas y validaciones entre lotes, se obtienen 15 000 L de producto. Si se considera un 88 % de éxito (porciento de las fermentaciones que serán exitosas basado en la frecuencia histórica de ocurrencia de contaminaciones, definido en la ficha de costo del producto) entonces la capacidad productiva real de la planta es de 45 L que permite producir 13 200 L de producto, valor este muy superior a la demanda prevista.

Propuesta tecnológica del proceso

Se propone evaluar la estrategia de cultivo discontinuo de menor riesgo de contaminación. Debido a que la acción probiótica del producto depende de la viabilidad celular, las células deben encontrarse en la fase estacionaria de crecimiento.

Básicamente la propuesta tecnológica estaría compuesta por cuatro etapas: preparación de las materias primas, fermentación, formulación y envase.

Definición de las variables de diseño o independientes

Las variables de diseño fueron seleccionadas a partir de los resultados obtenidos en los estudios cinéticos realizados para la formulación del modelo fenomenológico del proceso fermentativo en condiciones de limitación y sin limitación de oxígeno.

Estos estudios permitieron la selección de la concentración inicial de sacarosa (S 0) como una variable importante a considerar en la optimización de la tecnología y que influye marcadamente en el costo de producción al igual que el tiempo de fermentación (t f ). Se demostró además que la velocidad de agitación (N) y el flujo volumétrico de aire (q a ) afectan directamente el costo de producción ya que influyen marcadamente en la transferencia de oxígeno y por ende en el crecimiento celular.

Desarrollo del modelo para la estimación del costo de producción anual y del costo unitario

Para la elaboración del modelo económico se empleó la ficha de costo del producto desarrollada a partir de una tecnología de producción El modelo económico del proceso se confeccionó considerando las variables de diseño seleccionadas y partió de la definición del costo unitario de producción (CU p ) como el costo de producción anual (CP) entre los litros anuales de producto obtenidos (P A ).

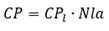

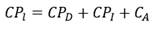

El costo de producción anual (CP) se determinó como el costo de producción de un lote (CP l ) multiplicado por la cantidad de lotes a realizar en un año (Nla) (ec. 2) y esta como el tiempo disponible actual (t da ) dividido por la suma del tiempo de fermentación (t f ) y un tiempo auxiliar entre lotes (t a ) para la preparación del fermentador para un nuevo proceso (ec. 3)

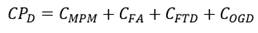

Según la ficha de costo del probiótico (documento de uso restringido del CIGB-Camagüey), las partidas del costo de producción analizadas fueron:

Costo de materias primas y materiales (C MPM )

Costo de facilidades auxiliares (C FA )

Costo de la fuerza de trabajo directa (C FTD )

Otros gastos directos (C OGD )

Costo de laboratorio (C L )

Depreciación de activos fijos tangibles directos (C DAFTD )

Costo de mantenimiento o reparación de equipos (C MTTO )

Costo de servicios productivos recibidos (C SP )

Costos de producción indirectos (CP I )

Costos generales y de administración (C A )

El costo de producción de un lote se definió como:

Los costos de producción directos estuvieron conformados por:

En el costo de las materias primas se consideraron los componentes del medio de cultivo y los de preparación del inóculo según la relación óptima carbono-nitrógeno 7,5-4,0 g/L determinada experimentalmente (Rizo, González, Ramos y Pérez, 2015).

El costo del resto de las materias primas se estimó a partir del índice de consumo establecido en la ficha de costo y el precio de adquisición de cada una de ellas para un volumen de producción dado y la cantidad de lotes producidos en un año.

El costo de materiales integró los costos por concepto de materiales misceláneos como filtros, electrodos, mangueras, etc. y los costos del material de envase para la producción terminada que incluyó pomos de un litro de volumen y sus tapas, así como las etiquetas.

En el costo de las facilidades auxiliares se incluyeron los costos de agua de proceso para la limpieza del equipamiento principal, de generación de vapor para la esterilización del medio de cultivo, de agua fría para el control de temperatura del fermentador y el enfriamiento después de la esterilización, de aire comprimido para la aeración, de energía eléctrica para la agitación mecánica, y en la operación del equipamiento principal.

Para el correcto funcionamiento de la planta se necesitan tres operarios por turno de 24 h para cubrir las etapas de fermentación, formulación y envase. Además, se requiere de un trabajador para documentación, dos como auxiliares de laboratorio y un jefe de la planta de producción. El salario medio de un trabajador en el CIGB es de $ 493,00. Con la plantilla propuesta y teniendo en cuenta el impuesto por seguridad social de un 14 % y el impuesto de utilización de la fuerza de trabajo que es de un 25 %, se obtuvo un costo de fuerza de trabajo anual fijo de 100 150,43 $/año.

La estimación de los costos por concepto de otros gastos directos se realizó a partir de la suma de los gastos de laboratorio, la depreciación de los activos fijos tangibles, costos de mantenimiento y reparación de equipos y el costo de los servicios productivos recibidos según la ecuación:

Los costos de laboratorio contienen los gastos económicos para insumos, materiales y los salarios del personal que asegura la realización de los análisis de laboratorio requeridos para el control de la calidad de la producción y el control del proceso. Las técnicas analíticas que se realizan para la liberación de los lotes son: concentración de células viables, concentración de contaminantes fitopatógenos, concentración de contaminantes no patógenos, características organolépticas, control de volumen de cada envase, así como las técnicas de control de proceso para el chequeo de los medios de cultivo y de la pureza de los inóculos.

De la ficha de costo del producto se tomó que se deprecian los AFT a un ritmo de 4,78 $/lote.

Para la determinación del gasto de mantenimiento y del costo de los servicios productivos recibidos se emplearon los índices de consumo aprobados en el CIGB-Camagüey para la producción del probiótico según la ficha de costo del producto.

La estimación de los costos por concepto de gastos indirectos se realizó a partir de la suma de la depreciación de los activos fijos tangibles indirectos al proceso; el consumo de materiales auxiliares indirectos; los gastos de mantenimiento y explotación de equipos indirectos; los gastos indirectos de control de procesos; los gastos por concepto de salario y vacaciones; la seguridad social y el impuesto sobre uso de fuerza de trabajo. Para este centro los gastos indirectos constituyen gastos fijos por lote de producción según el índice reflejado en la ficha de costo.

Por su parte los gastos generales y de administración se estimaron mediante un índice fijo por lote que incluye los gastos de mantenimiento y explotación de equipos; la depreciación de los activos fijos tangibles; el consumo de combustibles, lubricantes y energía eléctrica; alimentos; gasto de agua; salario y vacaciones; seguridad social y el impuesto sobre uso de fuerza de trabajo.

El modelo económico, desarrollado en función de las partidas de costo analizadas y de las variables de diseño seleccionadas, se muestra a continuación.

Modelo económico del proceso

Selección de la función objetivo y de las restricciones de las variables de diseño

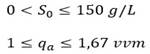

Se tomó como función objetivo la obtención de un mínimo costo unitario de producción del probiótico sujeto a restricciones estructurales y de no negatividad en las variables de diseño o independientes: concentración inicial de sacarosa (S 0), el tiempo de fermentación (t f ), la velocidad de agitación (N) y el flujo volumétrico de aire (q a ).

Función objetivo:

FO = min(CU p )

Restricciones estructurales:

Restricciones de no negatividad:

t f > 0

N > 0

La concentración inicial de sacarosa debe ser inferior a 150 g/L pues valores superiores inhiben el crecimiento y afectan la viabilidad celular (Larroche, Sanromán, Du y Pandey, 2017; Voget y Todaro, 2014) y el flujo volumétrico de aire deberá estar entre uno y 1,67 vvm (volumen de aire por volumen de medio por minuto) ya que por encima de este valor ocurre la cavitación del agitador y se presentan bajos tiempos de residencia de la fase gaseosa en el equipo lo que igualmente afecta el crecimiento celular (Larroche Sanromán, Du y Pandey, 2017; Voget y Todaro, 2014).

Implementación de la tarea de diseño óptimo

Para llevar a cabo la optimización en base al mínimo costo de producción se utilizó el modelo físico del proceso que describe fenomenológicamente su dinámica según los diferentes niveles de las variables de diseño y el modelo económico que identifica las principales partidas que influyen en el costo de producción del probiótico en función de la concentración inicial de sacarosa(S 0), el tiempo de fermentación (t f ), la velocidad de agitación (N) y el flujo volumétrico de aire (q a ).

Modelo físico del proceso

Se utilizaron los valores óptimos de temperatura y pH determinados previamente iguales a 45 ºC y 6,5.

La determinación de los parámetros cinéticos del modelo físico se realizó mediante el ajuste de los datos experimentales al modelo propuesto. Para ello se empleó el método de búsqueda directa utilizando la función de optimización patternsearch como forma de acercamiento acelerado al óptimo mediante el algoritmo generalizado de búsqueda directa a partir de condiciones iniciales de las variables a optimizar y las restricciones impuestas (Koo Yeo, 2018; Singh, 2017). Los puntos de inicio para comenzar la optimización de los parámetros se seleccionaron en base a la experiencia del programador y se empleó el método de los múltiples inicios debido a que matemáticamente no existe un procedimiento que permita validar que el óptimo obtenido en una optimización multifactorial no es un extremo local (Villaverde, Frohlich, Weindl, Hasenauer y Banga, 2018). Este método permitió explorar la convergencia de la función desde múltiples valores iniciales de las variables independientes y validar los valores óptimos obtenidos. La función objetivo empleada fue la minimización de la suma del cuadrado de los errores normalizados entre cero y uno para cada variable. Todos los cálculos fueron implementados en el programa Matlab v.9.3 (The MathWorks Inc., 2017).

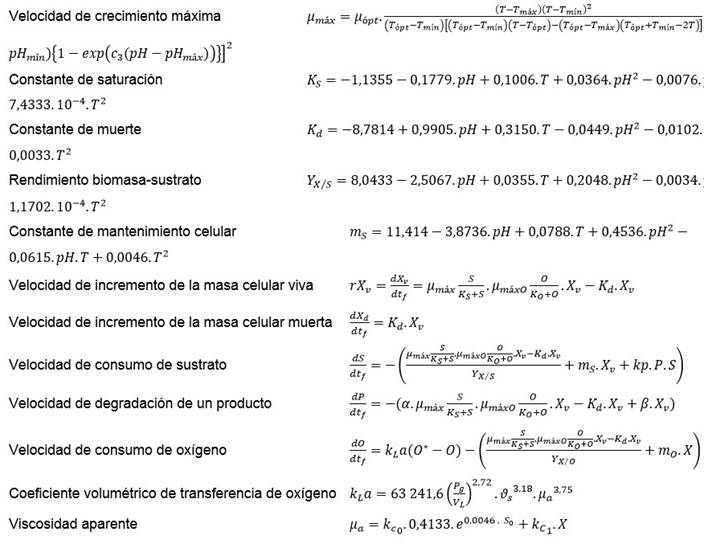

Implementación de la optimización

Para la optimización multifactorial se empleó igualmente la función de optimización patternsearch y el método de los múltiples inicios. El diagrama heurístico que describe el procedimiento llevado a cabo para la optimización del proceso empleando el programa matemático Matlab v.9.3 (The MathWorks Inc., 2017) se puede observar en la Fig. 1.

En las condiciones óptimas el costo unitario se establece en 5,31 $/L lo que representa una ganancia neta anual cercana a 478 483,20 $/año y una reducción de 4,48 veces el costo unitario actual. Este valor es inferior al precio de adquisición del producto de importación Epicin (31,50 $/L) que actualmente se emplea en el cultivo de post-larvas de camarones.

En estas condiciones de costo unitario mínimo los valores óptimos de las variables de diseño seleccionadas son: concentración inicial de sacarosa igual a 132 g/L, velocidad de agitación de 1,67 s-1, flujo de aire igual a 0,025 L/L.h y un tiempo de fermentación de 8,5 h.

Con estos valores la concentración de células vivas se incrementa hasta 25 g/L con respecto a las densidades celulares obtenidas con la tecnología anterior (12-15 g/L).

A pesar de que producto de la optimización del proceso, la concentración inicial de sustrato se incrementa desde los 75 g/L empleados en el proceso productivo actual hasta los 132 g/L, el costo unitario se reduce 4,48 veces su valor con el consiguiente efecto económico positivo para la empresa productora, en este caso el CIGB-Camagüey.

Validación de las variables de diseño óptimas

Para la validación de los parámetros óptimos se realizaron tres fermentaciones en las condiciones óptimas: temperatura 45ºC; pH 6,5; velocidad de agitación 1,67 s-1 (100 rpm); flujo de aire 0,025 L/L.h (1,5 vvm), un tiempo de fermentación de 8,5 h y una presión de 0,1 MPa (1 bar). El medio de cultivo contenía por litro 132 g de sacarosa y 70,4 de extracto de levadura. La concentración inicial de biomasa fue de 0,3 g/L.

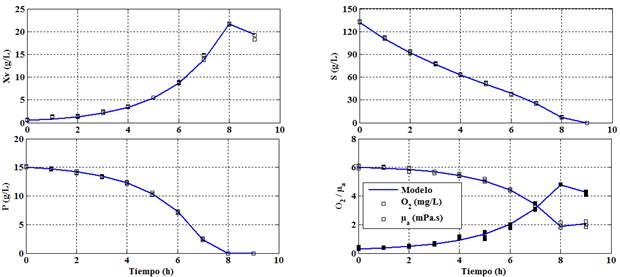

La Fig. 2 muestra el ajuste de las dinámicas promedio de tres fermentaciones en las condiciones óptimas en el biorreactor de 50 L, al modelo del proceso. Como puede observarse existe un alto nivel de ajuste entre lo observado experimentalmente y el modelo, lo que valida satisfactoriamente los parámetros óptimos encontrados para las condiciones de mínimo costo unitario de producción.

Fuente: elaboración propia

Fuente: elaboración propiaFig. 2 Validación de los parámetros de operación óptimos a la escala de 50 L

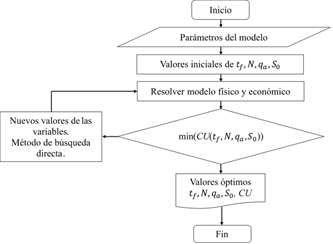

Análisis de sensibilidad en el entorno del óptimo e interpretación física de los resultados de la optimización

El análisis de sensibilidad se hizo con la evaluación de la función objetivo modificando cada variable en el rango de -50 % a +50 % y manteniendo la otra fija en su nivel óptimo. Al valor correspondiente al óptimo se le asignó una desviación de cero por ciento. En la Fig. 3 se muestra el gráfico de sensibilidad obtenido.

En esta figura se puede apreciar que el costo unitario es muy sensible con respecto al tiempo de fermentación y a concentraciones de sacarosa menores del óptimo. Incrementos de esta última variable de hasta un 50 % no repercuten significativamente en el costo, sin embargo, no es aconsejable pues puede aparecer inhibición del crecimiento por alta concentración de sustrato. El costo unitario es prácticamente insensible a la velocidad de agitación y al flujo de aire, lo cual se explica por la baja contribución de estas variables de diseño en el costo total de producción.

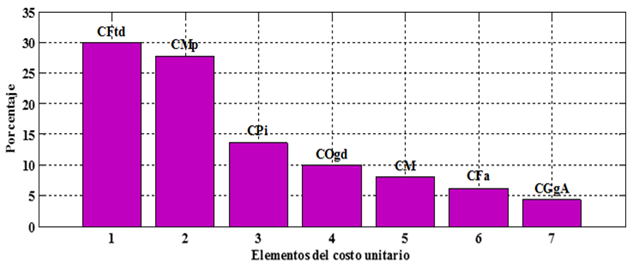

Análisis de la estructura del costo de producción

En los procesos fermentativos el costo de materias primas generalmente representa entre el 40-50 % del total del costo de producción (Petrides, 2015) sin embargo, un análisis detallado de la estructura del costo de producción (Fig. 4) muestra que el costo de materias primas en este proceso representa solamente cerca del 28 % del costo de producción total lo que está dado por la simpleza de la composición del medio. Destaca en el análisis de la estructura del costo el alto gasto de la fuerza de trabajo directa vinculada a la producción. Esto se debe a que el CIGB-Camagüey forma parte del sistema empresarial de BioCubaFarma que como Organización Superior de Dirección Empresarial (OSDE) cuenta con un sistema de pago vinculado a las producciones. Las entidades que conforman esta empresa producen productos de alto valor agregado que generan el desembolso de grandes sumas en salarios y distribución de utilidades.

Fuente: elaboración propia

Fuente: elaboración propiaFig. 4 Influencia de los componentes del costo en el costo de producción total

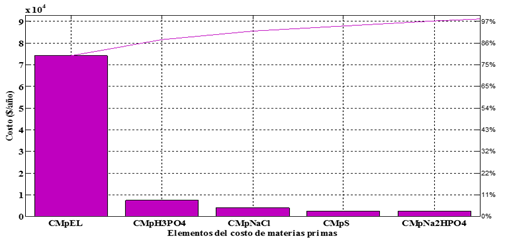

El diagrama de Pareto de la Fig. 5 permite identificar que dentro del costo de materias primas el extracto de levadura ocupa cerca del 80 % del costo total por este concepto. Esto sugiere que cualquier acción en el sentido de disminuir el costo de adquisición de este producto repercutiría favorablemente en el costo unitario de producción del probiótico.

Fuente: elaboración propia

Fuente: elaboración propiaFig. 5 Diagrama de Pareto para definir la influencia de los componentes del costo de materias primas

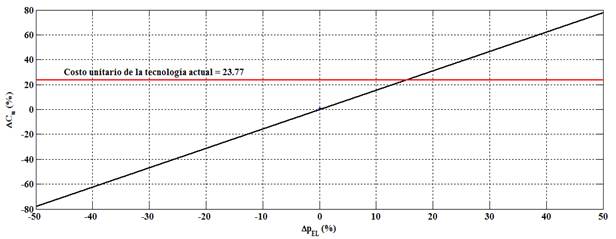

En la Fig. 6 se muestra un análisis de sensibilidad del costo unitario con respecto a variaciones alrededor del precio actual del extracto de levadura. Como puede observarse, un aumento de este por encima del 15 % iguala e incluso supera el valor del costo unitario actual.

Fuente: elaboración propia

Fuente: elaboración propiaFig. 6 Análisis de sensibilidad del costo unitario con respecto a variaciones alrededor del precio actual del extracto de levadura

Impacto socio-económico en la camaronicultura cubana

La Empresa para el cultivo del camarón UEB Yaguacam en la provincia de Cienfuegos empleaba hasta el 2009 un producto de importación denominado Epicin para manejar la carga bacteriana de patógenos en las larvas y en el agua de los estanques y elevar la calidad larval.

Como resultado del aislamiento y posteriores estudios realizados con la cepa probiótica C-232 (Bacillus licheniformis) se ha demostrado que esta mantiene la carga bacteriana de patógenos (Vibrios spp. y Pseudomonas spp.) más baja que en los animales y el agua tratados con Epicin, lo que eleva la supervivencia de las larvas e implica la sustitución de importaciones. Por su parte los animales tratados con esta cepa tuvieron mayor calidad larval que los rehabilitados con el producto de importación, reflejados en mayor número de ramificaciones branquiales, peso y talla.

Estos resultados posibilitaron que desde el año 2009 se comenzara a comercializar por el CIGB-Camagüey a dicha empresa este probiótico para camarones lo que ha significado un impacto económico positivo para la camaronera, ascendente a más de 40 000 USD anuales debido a la sustitución de la importación de Epicin.

Su uso ha permitido la disminución del empleo de antibióticos, además del incremento de la calidad y cantidad de las post-larvas obtenidas y el consiguiente aumento de los ingresos en esta entidad.

Conclusiones

Una concentración inicial de sacarosa igual a 132 g/L, una velocidad de agitación de 1,67 s-1, un flujo de aire igual a 0,025 L/L.h y un tiempo de fermentación de 8,5 h son las principales condiciones que se deben establecer en la producción del probiótico para camarones para lograr un costo unitario de 5,31 $/L de producto.

Los valores óptimos de las variables de diseño permiten reducir el costo de producción con relación al proceso anterior en cerca de $ 4,5.

Como resultado de la optimización de la tecnología y la introducción de la producción del probiótico en la planta piloto instalada, el CIGB-Camagüey obtiene una ganancia neta de 478 483,20 $/año.

La producción de este probiótico en el CIGB-Camagüey a un costo inferior al precio de adquisición en el exterior de un producto similar da la posibilidad a la UEB Yaguacam de sustituir la importación del mismo, ahorrar cerca de 40 000 USD al año y disminuir los costos de producción de las post-larvas de camarones en Cuba.