Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Cubana de Farmacia

versión On-line ISSN 1561-2988

Rev Cubana Farm v.39 n.3 Ciudad de la Habana sep.-dic. 2005

Instituto de Materiales y Reactivos. Universidad de La Habana

Establecimiento del límite aceptable para el residuo de limpieza en los equipos de producción de la industria farmacéutica

Adaris María López Marzo1 y Rosalba Alejandra Pierre Marzo2

Resumen

Palabras clave: Límite aceptable de residuo de limpieza, equipos de producción, industria farmacéutica.

Los productos farmacéuticos y sus ingredientes activos pueden ser contaminados por otros productos farmacéuticos e ingredientes activos, por los agentes de limpieza, por microorganismos u otros materiales como lubricantes, partículas de aire, materias primas, sustancias intermediarias y auxiliares. En muchos casos el mismo equipo puede ser usado para la elaboración de diferentes productos subsecuentes; es esencial entonces, no solo un buen procedimiento de limpieza sino también una adecuada estrategia de validación de limpieza.1

Aunque la limpieza de equipos ha sido siempre parte de los requerimientos de las Buenas Prácticas de Producción, esta no fue popular hasta finales de la década de los 80.1 Con el aumento continuo de industrias multipropósito, se ha incrementado el riesgo potencial de contaminación cruzada y adulteración de drogas producidas subsecuentemente en un mismo equipo. Para minimizar estos riesgos de contaminación la Administración de Drogas y Alimentos de los Estados Unidos (conocida por las siglas FDA en inglés) hizo mucho más énfasis en la limpieza de los equipos.2,3 En julio de 1993 apareció en la guía de inspección de la FDA una revisión sobre validación de limpieza. En ella se exigió que las compañías tuvieran por escrito el procedimiento general del proceso de limpieza que sería validado, donde debían estar indicados también el procedimiento de muestreo y el método analítico usado en la cuantificación del residuo de principio activo.3 Actualmente las autoridades sanitarias de cada país basándose en la Guía de inspección y procesos de validación de limpieza de la FDA, han establecido reglamentos y normativas orientadas a la implementación del aseguramiento de la calidad en la Industria Farmacéutica para lograr que sus productos obtengan la calidad requerida internacionalmente.1

La validación de limpieza constituye un elemento de suma importancia en la producción de medicamentos, siendo parte esencial de la garantía y calidad de manufactura del producto farmacéutico.3,4 Ella asegura que el residuo que permanece en la superficie de los equipos, luego de aplicar la limpieza establecida en los procedimientos normalizados de operación, se encuentre dentro de los niveles permisibles predeterminados.5-7 La validación de la limpieza comprende la identificación y caracterización de los residuos (principio activo, excipientes, productos de degradación, preservantes, agentes de limpieza, microorganismos, etc.), selección de los criterios para el cálculo del límite aceptable de residuo, selección y validación del método de muestreo, selección y validación del método analítico para la determinación de los residuos, selección y validación del procedimiento de limpieza, elaboración del informe final y de las instrucciones operacionales.1,7,8

La clave para una validación de limpieza efectiva es determinar cuán limpio es suficientemente limpio.1 Esto está usualmente determinado por el establecimiento del límite de residuo para un ingrediente activo específico.9 Por eso, antes de comenzar un estudio factible de validación de limpieza hay que seleccionar un analito y un límite aceptable de residuo para ese analito. Este aspecto constituye uno de los más importantes y difíciles de resolver dentro del programa de validación de limpieza.9-11 Desdichadamente no existe una guía clara para el límite aceptable de residuo en la manufactura de un producto,2 de ahí la importancia que tiene la recopilación y el análisis de los criterios utilizados por la literatura para determinar este. Este trabajo tiene por objetivo escoger y centralizar los criterios más utilizados en el cálculo del límite aceptable de residuo para facilitar el trabajo de los especialistas a la hora de enfrentar esta tarea. Así como el de contribuir en la divulgación de la necesidad del establecimiento de un límite correcto teniendo en cuenta los elementos aquí reunidos.

Desarrollo

El documento guía de la FDA para la validación de limpieza solo establece que el límite de residuo debe ser lógico, práctico, alcanzable, verificable y científicamente justificado: 3 lógico basado en una comprensión del proceso; práctico en el sentido que debe ser el apropiado para la situación actual de limpieza a ser validada; verificable por alguna técnica analítica de detección; alcanzable por el procedimiento de limpieza y lo más importante que las industrias desarrollen un argumento científicamente racional para el límite elegido.12

La FDA en el documento Guía para la inspección de validación del proceso de limpieza cita los trabajos realizados por Fourman y Mullen en la industria Elli Lilly,11 como criterios de referencia propuestos para la determinación del límite:

- Ninguna cantidad de residuo debe estar visible en el equipo después que se ejecuten los procedimientos de limpieza.

- Cualquier agente activo podría estar presente en el producto subsecuente hasta un nivel máximo de 10 p.p.m.

- Cualquier agente activo estará presente en el producto subsecuente a un nivel máximo de 1/1 000 de la dosis mínima diaria del agente activo en una dosis máxima diaria del producto siguiente.

Estos criterios para el establecimiento del límite de residuo, aunque no están oficialmente establecidos por la FDA , han sido usados ampliamente dentro de la Industria Farmacéutica para la determinación de niveles aceptables de residuos químicos. 13-15

La mayoría de las presentaciones del límite de residuo están dirigidas al límite de residuo del principio activo en el producto terminado y constituyen una variación del método propuesto por Fourman y Mullen.4,9,11,16 Tal es el caso del procedimiento publicado por LeBlanc que se describirá posteriormente. Pero en el establecimiento de los límites residuales, no es correcto centrarse solo en el ingrediente activo, también es importante seleccionar los niveles de aceptación para residuos potenciales como excipientes, productos de degradación, agentes de limpieza, microorganismos y endotoxinas.16,17 Los niveles de residuo serán determinados según el potencial farmacológico, seguridad, toxicidad, estabilidad y efectos de contaminación sobre el próximo producto.16 También para estimar los límites aceptables de residuo se debe tener en cuenta la vía de administración del producto, si se trata de un principio activo o un producto terminado, el límite de detección de la técnica analítica, el proceso de fabricación y la capacidad del procedimiento de limpieza.12

Límite basado en la dosis del residuo

Se basa en la consideración de una cantidad permisible de residuo que luego del proceso de limpieza puede estar presente en el producto terminado que va a ser elaborado en el mismo equipo sin experimentar efectos adversos en la salud.11,12 El límite aceptable de residuo (LAR) desde esta concepción se calcula como la relación entre la dosis mínima diaria del ingrediente activo A elaborado (DDMinA) y la dosis máxima diaria del próximo producto B a elaborarse subsecuentemente (DDMaxprodB) multiplicado por un factor de seguridad (FS) y por el tamaño del lote del próximo producto B (TLprodB) (ecuación 1).11,12

Cuando se desconoce el producto siguiente a elaborar, se escoge para el cálculo la mayor de las dosis diarias y el menor tamaño del lote entre todos los posibles productos a elaborarse después de A.

El factor de seguridad se usa como un extra que provee protección, ya que el valor obtenido de los cálculos teniendo en cuenta este criterio es considerado como un valor seguro. Existen diferentes factores de seguridad en dependencia de la ruta de administración (tabla).9,12

Tabla. Factores de seguridad según la vía de administración

| Vía de Administración | Factor de seguridad |

| Parenteral, oftalmológica | 0,0001 |

| Oral | 0,001 |

| Tópica | 0,01 |

El uso de un factor de seguridad inferior al estipulado para una vía de administración, por ejemplo, el uso de un factor de seguridad menor que 0,001 para tabletas orales, requiere una fuerte justificación. Sin embargo, diferentes factores de seguridad pueden ser apropiados si ellos son aplicados a otros tipos de dosis que la dosis diaria mínima farmacológica.9 Desde el punto de vista científico no existe objeción si se escoge un factor de seguridad menor que 0,001 o si se usan otros parámetros que la dosis mínima diaria. Sin embargo, una selección arbitraria de un criterio más restringido reduciría el valor del límite de residuo, lo que puede resultar una limpieza no razonable y reducir la disponibilidad de un método de análisis con un límite de detección suficientemente bajo.9,11

Límite de residuo en la muestra de análisis

Este análisis del límite lo realizó Destin A. LeBlanc9 que ha desarrollado múltiples trabajos en el tema general de validación de limpieza y en particular, en lo referente a determinar el límite de residuo de limpieza. En sus análisis referentes al límite de residuo asimila la propuesta de cálculo del LAR de limpieza de Fourman y Mullen anteriormente expuesta, e incluye nuevos elementos en la fórmula para obtener un límite más verdadero y más adecuado al proceso de contaminación, limpieza y control del residuo. Además hace un análisis separado de cada uno de los límites a través de los cuales se obtiene el límite de residuo en la muestra analítica, lo que contribuye a una mejor comprensión y entendimiento del límite de residuo en cada una de las etapas del proceso.

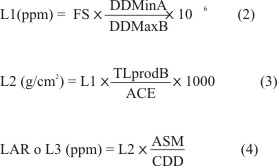

Al LAR, LeBlanc lo denomina límite en la muestra analítica ensayada, pues e l procedimiento analítico mide el principio activo en disolución, como un resultado del hisopado y desorción del hisopo dentro de un disolvente adecuado, o por enjuague y la medición del principio activo dentro del disolvente de enjuague.3 Este límite como veremos está formado por la contribución de otros límites de residuos como: límite de aceptación en el próximo producto, límite de aceptación sobre la superficie de contaminación del equipo y límite de aceptación en la muestra analizada (ecuaciones 2, 3 y 4).9,11

donde:

L1: l ímite de aceptación en el producto subsecuente , o sea, es el límite del agente activo, A, en el producto subsecuente, B. Se expresa por el producto del factor de seguridad (FS) con la relación de la dosis mínima diaria del ingrediente activo A elaborado (DDMinA) y la dosis máxima diaria del próximo producto B a elaborarse (DDMaxprodB).9,11 En esta ecuación las dosis están expresadas en la misma unidad, por ejemplo, en miligramo, y para expresar L1 en p.p.m. se utiliza 10 6 como un factor de conversión.

L2: límite por área de superficie, depende del límite en el producto siguiente expresado en ppm (L 1), del tamaño del lote en kilogramo del producto subsecuente B (TLprodB) y del área total de superficie compartida del equipo en centímetro cuadrado (ACE). Se expresa en microgramo por centímetro cuadrado y 1 000 es un factor de conversión de kilogramo a gramo. Para el valor del área de superficie se considera toda el área de la superficie de contacto. En este cálculo se asume que toda la contaminación está distribuida uniformemente por toda la superficie del equipo.9,11

L3: es el límite de residuo (en microgramo por gramo o microgramo por milimetro) para la muestra analítica. Debemos conocer el límite de residuo por área de superficie (L 2), la superficie de área muestreada con el hisopo en centímetro cuadrado y la cantidad en milimetro del disolvente de desorción del residuo del hisopo. Para el muestreo por hisopado se asume que un área fija de la superficie del equipo es muestreada (ASM) y el hisopo se desorbe sobre una cantidad constante de disolvente (CDD). Para el muestreo por enjuague se trabaja con el área total de la superficie del equipo y el volumen de agua de enjuague.10

Por lo general L1 < L2 < L3, ya que L3 refleja el residuo en un pequeño volumen de muestra analizada.

La expresión completa está descrita por la ecuación 5.

![]()

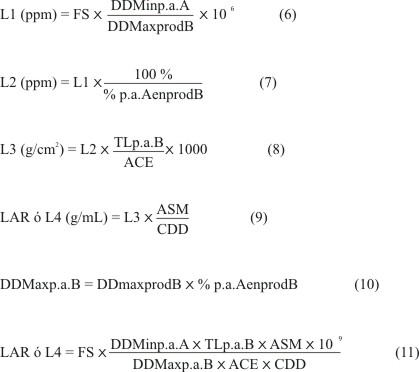

Esta concepción para el cálculo del límite aceptable de residuo es válida para cuando todos los componentes de un fármaco se procesan en un mismo equipo que posteriormente se utilizará para otro producto farmacéutico. Muchas veces la producción se concibe de forma tal que en un mismo equipo solo se procesan los ingredientes activos para luego realizar la mezcla con los excipientes en otro equipo. En estas situaciones el nivel permisible de contaminación hay que evaluarlo considerando solamente el residuo del ingrediente activo A, que permanecerá luego de la limpieza en el ingrediente activo B a procesarse en un equipo común. De esta forma el nivel de cualquier residuo presente en el posterior ingrediente activo farmacéutico puede ser evaluado indirectamente a partir del efecto del residuo en el producto terminado en que se incorporará dicho ingrediente activo. Para estos casos las fórmulas se modifican de la manera que muestran las ecuaciones 6, 7, 8, 9, 10 y 11.16

donde:

L1: límite de residuo de principio activo A (p.a.A) en cualquier producto terminado B por producir.

L2: límite de residuo de principio activo A en cualquier principio activo B (p.A.B) elaborado con posterioridad y que formará parte del producto terminado B.

L3: límite de residuo por área de superficie compartida en el equipo.

L4: es el límite de residuo en la muestra analizada.

Obsérvese como en este caso para lograr valorar el efecto de la contaminación del principio activo que fue limpiado en el producto terminado subsecuente se ha hecho considerando el efecto del ingrediente activo A en el ingrediente activo B y la posterior incorporación de este último al producto terminado B. Por eso se habla en la ecuación de dosis diaria máxima del principio activo B y tamaño del lote del principio activo B.

En el caso de industrias que poseen productos farmacéuticos con formulaciones de diferentes dosis, se escogerá como límite de residuo del principio activo A en el principio activo B el mayor valor de dosis de las formulaciones de B, que se corresponderá con el menor límite de residuo del ingrediente activo A.16

Límite basado en la toxicidad del residuo

El uso de la dosis terapéutica o dosis farmacológica como base para el cálculo del límite de residuo es útil para situaciones donde el material es un ingrediente activo con niveles de dosis terapéuticas conocidas.12,18 Existen casos donde no se cuenta con la dosis del residuo como, por ejemplo, en la producción de medicamentos en fase de investigación donde todavía la dosis del principio activo o el producto terminado no ha sido completamente establecida. También existen los residuos que no tienen dosis como los productos de degradación, los excipientes y los agentes de limpieza. En estas situaciones el establecimiento del límite aceptable de residuo puede estar basado en el consumo aceptable diario (Aceptable Daily Intake, ADI por sus siglas en inglés) el cual tiene en cuenta el efecto tóxico de la sustancia en el cuerpo.12,17,18

El efecto tóxico de una sustancia en el cuerpo humano se estima a través de la toxicidad en animales. Así, LD50 (Mean Letal Dosis, LD50 por sus siglas en inglés) es la dosis letal media o toxicidad aguda en animales. Usualmente se expresa en miligramo por kilogramo de peso del animal y es la dosis de toxicidad a la cual mueren la mitad de los animales de experimentación con la sustancia probada.12,17,18 Para efectuar una conversión correcta de los datos de toxicidad aguda en animales a el ADI en humanos para una sustancia dada, hay que tener en cuenta que la vía de administración de la sustancia debe ser la misma en ambos.12,18 Existen varias referencias que proporcionan el factor para convertir la toxicidad aguda en animales en un estimado de ADI.19,20 Por ejemplo, algunas referencias establecen que para convertir la dosis letal media para animales en ADI puede emplearse un factor de seguridad de 1 000 con un factor adicional de 1 a 10.19

El ADI puede calcularse directamente a través de la expresión:17,18

ADI (mg/día) = LD50 (mg/kg) x w (kg) x F

donde:

w: peso del cuerpo humano.

F: producto del factor de seguridad (FS) por un factor adicional (FC).

FC: factor de conversión determinado empíricamente a partir de modelos con animales desarrollado por Layton y otros.21

Una forma más indirecta de calcular el ADI es calculando primero el nivel no observado del efecto ( no observable effect level , NOEL por sus siglas en inglés):12,18

NOEL = LD50 x FC y ADI = NOEL x w x FS

Una vez estimado el ADI, éste es sustituido por el producto del factor de seguridad y por la dosis mínima diaria del residuo en la ecuación para calcular el límite aceptable de residuo en la muestra de análisis (ecuación 12).

De la ecuación anterior se nota que el ADI reemplaza a la DDMin del residuo blanco reducida por el factor de seguridad, ya que al definir el ADI se incluye un factor de seguridad, por eso no son necesarios factores adicionales.12,17,18

El límite basado en la toxicidad del residuo aunque no es el único método para calcular el límite de residuo cuando no existe una dosis para este, es el más generalizado.17

Límite por defecto

Se conoce como límite por defecto al valor de 10 p.p.m. que se recoge en el segundo criterio de referencia que aparece propuesto por la FDA en el documento guía sobre validación de procesos de limpieza. Se trata de un límite socorrido que puede utilizarse cuando aún no se han establecido otros criterios más adecuados para controlar el residuo.9,16

El valor de 10 p.p.m. considerado como límite por defecto es también en cierto sentido un máximo aceptable de límite residual en el caso que el límite calculado basado en la dosis estándar L1 (0,001 de la dosis mínima del principio activo en la dosis máxima del próximo producto) sea superior a este valor de 10 p.p.m.9,16

Límite basado en la limpieza visual

La inspección visual es un método de detección legítimo si se utiliza bajo las circunstancias correctas. Se trata de un método de detección inmediato y de bajo costo, tanto para las aplicaciones de rutina como el monitoreo, y las extraordinarias como puede ser la validación de la limpieza.22 El examen visual de la superficie es un método con una larga trayectoria de resultados satisfactorios.9 Este método permite simplificar muchos pasos del proceso de validación si es sustentado sobre criterios estrictos, ya que no es necesaria una cuantificación adicional de los límites residuales.7,9 El objetivo de la limpieza visual es significativo, si una superficie está visualmente sucia, entonces los procedimientos de limpieza no son aceptables o están fuera de control.9

Cuando se consideran una serie de circunstancias la detección visual se convierte en una herramienta poderosa de control. Estas circunstancias a tener en cuenta son: la potencia del residuo, el establecimiento de la cantidad de residuo que puede detectarse, la selección de las superficies apropiadas, el entrenamiento del personal de inspección, la definición de las condiciones de la inspección visual y la identificación de las etapas de los procesos más convenientes para este tipo de control.

Las condiciones de la inspección necesitan ser bien determinadas (iluminación, ángulo, distancia de observación, etc.) y se requieren inspectores entrenados que puedan distinguir entre 1 y 4 mg/cm 2 de residuo sobre una superficie de acero inoxidable. Es importante también que la superficie a inspeccionar esté visible, no sea porosa y preferiblemente sea de un color contrastante al del residuo que está siendo inspeccionado.22 Aunque este enfoque del límite aceptable de residuo puede usarse en cualquiera de las etapas del proceso productivo la mejor candidata es el envase, ya que el riesgo de transferir residuo se incrementa cuando el producto está en su forma terminada.22

La detección visual sobre la superficie de contacto del equipo como control de limpieza es más segura en productos orales y no estériles, por ejemplo, en tabletas. Los casos de inyectables o productos tóxicos como citostáticos requieren un nivel adicional de prueba.9,22

El límite de detección visual debe determinarse empíricamente con el residuo de interés. Conociendo el peso del principio activo, excipientes o ambos, se pueden depositar húmedo y seco sobre superficies de interés para determinar el límite de detección visual. Se podría preparar un experimento depositando cantidades crecientes de residuo sobre superficies modelos y determinar el nivel de limpieza visual. El más alto nivel al cual la comisión de expertos considere que está visiblemente limpio se aceptará como el nivel permisible para la limpieza de ese residuo particular.9,11 Generalmente la línea divisoria entre limpieza visual y suciedad visual es considerada en el rango de 4 µg/cm2.9,11 Si se calcula el límite de residuo por área de superficie L2 y se encuentra un valor significativamente mayor que 4 µg/cm2 o que el valor de límite visual determinado empíricamente, se podría asumir la limpieza visual como el único criterio de aceptación.

Para el caso de drogas potentes donde el límite aceptable de residuo por área de superficie es por lo general inferior a 1 µg/cm2, si la superficie está visualmente sucia indicaría falta de limpieza, pero una superficie visualmente limpia no podría garantizar que el residuo se encuentra en un nivel aceptable.9

Límite basado en la sensibilidad del método analítico de determinación del residuo

En este enfoque el límite de residuo de limpieza es el límite de detección del método analítico. Considerando que el límite analítico es muy inferior al del límite de residuo, este puede ser un enfoque viable en los casos donde el peligro de contaminación y sus consecuencias son de naturaleza crítica. Sin embargo, para la mayoría de las situaciones de limpieza una limpieza extrema no está justificada. El costo de una limpieza extrema puede superar el costo de un producto por lo que sería ilógica y poco práctica. La decisión de considerar el límite de detección del método analítico como el límite de residuo de limpieza es puramente del productor, el cual debe evaluar factores como la naturaleza del producto y la naturaleza y uso del otro producto a elaborar posteriormente.12

En ocasiones el valor del límite aceptable de residuo calculado para la muestra de limpieza (L3) es menor que el límite de detección del método analítico. En esta situación debe buscarse otra técnica de análisis o mejorar el instrumental de análisis. Por ejemplo, si es una técnica por cromatografía líquida de alta resolución se puede aumentar la ganancia del detector o inyectar más volumen de muestra, etc. Afortunadamente el valor de L3 no es estático sino que se puede influir sobre él para incrementarlo, modificando el procedimiento de muestreo y análisis del residuo. Esto se puede lograr al muestrear grandes áreas de superficies del equipo o desorbiendo el hisopo en pequeños volúmenes de disolvente. Tanto al muestrear grandes áreas como al desorber la muestra en pequeños volúmenes se puede disminuir el factor de recobrado, lo cual adiciona incertidumbre a la determinación del residuo.9 Cuando no existe una técnica de análisis lo suficientemente sensible se debe establecer un compromiso entre la posibilidad de aumentar el LAR (L3) y la disminución del factor de recobrado. Una buena idea para aumentar L3 hasta superar el límite de detección de la técnica es desorber el residuo del hisopo en una cantidad adecuada de disolvente, por ejemplo 5 mL. Luego concentrar la muestra por evaporación total del disolvente y redisolver en una cantidad menor, por ejemplo 2 mL.23

Límite basado en la capacidad del proceso de limpieza

El establecimiento del límite de residuo como el límite de capacidad del proceso de limpieza tiene lugar cuando se dispone de suficientes resultados del control del procedimiento de limpieza dentro de un intervalo inferior al valor calculado del límite. El productor puede establecer el LAR por debajo de L3 en dependencia de la capacidad del proceso de limpieza sin temor a estarlo sobre estimando o exigiendo una limpieza excesiva, ya que debe limpiarse tanto como razonablemente pueda lograrse. Si el productor no tiene suficientes datos sobre la capacidad de un proceso de limpieza entonces debe establecer un proceso de limpieza que logre resultados inferiores al límite de residuo calculado (L3). Nunca se debe establecer el LAR en la capacidad del proceso de limpieza si este produce resultados mayores que L3.24

Un proceso de limpieza validado con suficientes resultados analíticos de muestras de limpieza puede ser una herramienta útil para el monitoreo de rutina, pues en dependencia de los valores se puede escoger un rango de alerta y otro para tomar medidas dentro del proceso. Por ejemplo, si históricamente se cuenta con un residuo de principio activo en el agua de enjuague menor a 0,3 p.p.m y el valor calculado de L3 es 1,4 p.p.m., se puede establecer el valor de 0,6 p.p.m como un nivel de alerta y el de 0,8 p.p.m como alarma para comenzar a tomar medidas. Así, si después de la limpieza se obtienen valores alrededor de 0,8 p.p.m el productor debe preocuparse porque los valores del agua de enjuague se obtuvieron fuera del intervalo acostumbrado. Si en el próximo lote todo está normal, entonces no hay ningún problema. Si por el contrario el agua de enjuague del próximo lote vuelve a dar fuera de lo normal, entonces se debe iniciar una investigación porque algo diferente está ocurriendo en el proceso de limpieza, en el proceso de producción, en la técnica de muestreo o en el procedimiento de análisis. En ningún caso se rechaza el lote mientras los resultados de las muestras de limpieza sean menores que L3. De esta forma la capacidad del proceso puede ser una herramienta inestimable para controlar y asegurar la consistencia del procedimiento de limpieza.24

Contaminación microbiológica

El establecimiento del límite de residuo para la contaminación microbiológica es más difícil. No existe una guía clara para la contaminación microbiológica del equipo.9,12 Por ello en el documento guía de la FDA para la validación del proceso de limpieza se aclara explícitamente que el mismo es aplicable solamente a residuos químicos.3

Para establecer un límite de contaminación microbiológica hay que tener en cuenta la vía de administración del producto farmacéutico y la naturaleza o tipo del microorganismo contaminante. Por ejemplo, la presencia de microorganismos entéricos como E. coli o enterococus y seudomonas sp podría ser inaceptable. Productos parenterales y oftalmológicos deben tener un control más riguroso para el límite de microorganismos. En estos casos también es necesario establecer un límite para la cantidad de endotóxinas presentes sobre la superficie de contacto del equipo con el producto.9,12

Conclusiones

Establecer correctamente el límite de residuo de limpieza con respecto al cual se realizará la validación de los procedimientos de limpieza de equipos, garantizará que el nivel de contaminación aceptable sea verdaderamente el adecuado, proporcionando calidad y seguridad al producto farmacéutico elaborado. Para ello se brindan algunas reglas generales a tener en cuenta para elegir el límite de residuo en dependencia de cada situación práctica.

- El LAR de limpieza puede controlarse inspeccionando visualmente la superficie del equipo o a través del análisis químico de muestras de limpieza. La elección de la limpieza visual está dada si al calcular L2 este resulta superior al valor del límite visual determinado experimentalmente.

- Si por el contrario L2 es inferior al límite visual se prosigue con otra etapa para el establecimiento del LAR, la cual necesariamente involucra el análisis químico instrumental de muestras del resido de limpieza.

- En la etapa donde el establecimiento del LAR depende del análisis químico de muestras de residuo de limpieza se puede elegir un límite basado en el cálculo (L3), en la capacidad del proceso o en la sensibilidad de detección de la técnica de análisis. Considerando la situación específica se escoge como LAR el menor valor de ellos.

- Si el LAR debe establecerse por el cálculo de L3 se debe escoger el menor valor, por ejemplo: cuando no se conoce la secuencia de producción de fármacos en un mismo equipo (como muchas veces sucede) el LAR para un producto debe elegirse como el menor entre todos los posibles productos a elaborarse con posterioridad, lo cual involucra a la dosis máxima diaria y al tamaño del lote del próximo producto.

Cuando el producto contamina varios equipos y no se desea establecer un límite para cada equipo debe tomarse para el cálculo la mayor de todas las superficies entre los equipos lo cual reducirá el valor de L3.

Cuando se muestrea por hisopado la superficie interior de un equipo donde indistintamente diferentes superficies de áreas son muestreadas para desorber cada muestra en una cantidad fija de disolvente; para no establecer un LAR por cada área de superficie muestreada se puede establecer un único valor mínimo utilizando la menor área de superficie de muestreo. - Finalmente el LAR debe escogerse como el menor valor entre todos los posibles límites considerando siempre que este debe ser lógico, práctico, alcanzable y verificable.

Summary

Setting acceptable limit for cleaning residues in manufacturing equipment of the drug industry

At present, the demands of the governing bodies of Good Manufacturing Practice aimed at assuring the quality and consistency of pharmaceuticals are increasing. One of the basic aspects that the authorities make emphasis on is the cleaning validation program, particularly the validation of manufacturing equipment cleaning methods. There is no clear-cut guide to setting cleaning residues limit but very general guidelines for a great variety of drugs and manufacturing situations. To this end, the paper gathered and analyzed different criteria for estimation and selection of the acceptable residue limit. Some solutions for certain situations that may occur in practice were suggested and the importance of a right limit setting was underlined. It is expected that this paper be useful for the detection of situations where each limit approach may be convenient.

Key words: Acceptable cleaning residue limit, manufacturing equipment, drug industry.

Referencias bibliográficas

1. Redmond A, Roche J. Cleaning Validation, How clean is clean? Athlone Institute of Technology. Available from: http://www.irishscientist.ie/p98b.htm.

2. Zelle OA. Cleaning Validation and Residue Limits: A contribution to current discussions. Pharma Technol Eur. 1993; November:18-27.

3. Food and Drug Administration. Guide to Inspections of Validation of Cleaning Processes. Division of Investigations. Office of Regional Operations. Office of Regulatory Affairs, Rockville, MD. July, 1993.

4. LeBlanc DA. Setting Acceptance Criteria, in Validated Cleaning Technologies for Pharmaceutical Manufacturing. Englewood : Interpharm Press; 2000. p. 135-50.

5. Kirsch RB. Validation of Analytical Methods used in Pharmaceutical Cleaning Assessment and Validation. Pharma Technol 1998; 22(11): 41-6.

6. Hall AW. Cleaning for Bulk Pharmaceutical Chemicals (BPCs) in Validation of Bulk pharmaceutical Chemicals. Harpaz D, Barry IR (eds). Buffalo Grove: Interpharm Press; 1997. p. 335-70.

7. Agalloco PJ. Cleaning procedures. Points to consider in Validation of Equipment. J Parent Sci Technol. 1992;46(5):163-8.

8. Forayth RJ. Haynes DV. Cleaning Validations in a Pharmaceutical Research Facility. Pharm Technol. 1998;22(9):104-12.

9. LeBlanc DA. Establishing Scientifically Justified Acceptance Criteria for Cleaning Validation of Finished drug Products. Pharm Technol. 1998;22(10):136-48.

10. Shifflet MJ, Shapiro M. Development of Analytical Methods to Accurately and Precisely Determine Residual Active Pharmaceutical Ingredients and Cleaning Agents on Pharmaceutical Surfaces. Available from: http:/www.americanpharmaceuticalreview.com/ current_issue/ 2_april_2002/Shifflet_article.html

11. Fourman GL, Mullen MV. Determining Cleaning Validation Acceptance Limits for Pharmaceutical Manufacturing Operations. Pharm Technol. 1993;17(4):54-60.

12. Agalloco PJ. Points to consider for cleaning validation. PDA Techn Rep. 1998; March 30(29).

13. Brewer R. Regulatory Aspects of Cleaning Validation. Presented at ISPE Seminar. Rockville . Maryland. 1996 March; 6-8.

14. PDA Biotechnology Cleaning Validation Subcommittee. Cleaning and Cleaning Validation: A Biotechnology Perspective. Bethesda . MD. 1996.

15. Vitale M. Cleaning Validation Acceptance Criteria. Presented at the 15 th Annual Pharm Tech Conference 95. East Brunswic , New Jersey . September, 1995. p. 18-21.

16. LeBlanc DA. Establishing Scientifically justified acceptance Criteria for the cleaning Validation of APIS. Pharm Technol. 2000; 24(october): 160-8.

17. LeBlanc DA. Setting Dose Limits without Dosing Information. Cleaning Memo for May 2001. Cleaning Validation Technologies Technical Consulting Services. Available from: http://www.cleaningvalidation.com/ cleaningMemos/May%202001.html.

18. LeBlanc AD. Issues in Limits for Formulated Cleaning Agents. Clearing Memo for August 2005. Cleaning Validation Technologies. Technical Consulting Services. Available from: http://www.cleaningvalidation.com/ cleaningMemos/Auguts%202005.asp.

19. Conine DL, Naumann BD, Heckeer LH. Setting Health-Based Residue Limits for Contaminants in Pharmaceuticals and Medical Devices. Qual Assur Good Pract Regul Law. 1992;1(3):171-80.

20. Kramer HJ, van den Ham WA, Slob W, Pleters MN . Conversion Factors Estimating Indicative Chronic non-observed-adverse-effect levels from short-term Toxicity date. Reg Toxicol Pharmacol. 1996;23:249-55.

21. Layton WD, Mallon JB, Rosenblaft HD, Small JM. Deriving Allowable Daily Intakes for Systemic Toxicants. Lacking Chronic Toxicity Data. Regulat Toxicol Pharmacol. 1987; 7: 96-112.

22. Alvey PA. Carrie RT. Not seeing is believing-A non–Traditional Approach for Cleaning Validation. J Valid Technol. 2000; 6:189-93.

23. Marzo LA, y Dagnesses CH. Validación de un método de muestreo y análisis para la cuantificación del haloperidol en residuos de limpieza de equipos de producción de la industria farmacéutica. Rev CENIC Cienc Quím. 2005;3(1):15-20.

Recibido: 4 de junio de 2005. Aprobada: 7 de julio de 2005.

M. Adaris María López Marzo. Instituto de Materiales y Reactivos. Zapata y G, El Vedado, Ciudad de La Habana, Cuba. Correo electrónico: alopez@imre.oc.uh.cu

1Maestra en Química Analítica.

2Especialista de II Grado en Cirugía General. Profesora Asistente. Hospital General Docente Calixto García.