INTRODUCCIÓN

La respuesta integral que se necesita en un elemento de máquina está íntimamente relacionada no solo con la correcta selección del material a utilizar, sino también con la tecnología de tratamiento térmico que debe ser aplicada. La resistencia de un elemento de máquina en muchos casos exige la obtención de estructuras martensíticas, al ser estas las que brindan una mayor dureza y resistencia. A su vez, muchos elementos de máquina requieren propiedades diferentes en el núcleo que en la superficie donde están presentes exigencias de poco desgaste. Hoy la problemática de las exigencias de una superficie necesita la aplicación de elementos de tribología y de ingeniería de superficies.

La formación de gradientes de esfuerzo en procesos de desgaste adhesivo implica la posibilidad de que el desgaste y la fricción se concentren solo en la capa superficial con la menor penetración posible en ella de los esfuerzos actuantes. De no ser así, se corre el riesgo de que el desgaste se produzca desde el interior de la capa y, por tanto, el daño sea mucho mayor.

En el proceso de temple de un acero se deben tener en cuenta su composición química, el contenido real de carbono, el medio de enfriamiento (su temperatura y agitación), las dimensiones y formas del elemento y la necesidad o no de diferenciar propiedades en el núcleo y en la superficie.

En el trabajo se propone un procedimiento a partir de la utilización de varios enfoques algorítmicos. Estos permiten que la aplicación de todo el proceso de obtención de las propiedades integrales del elemento tenga un mejor resultado. Se presentan varias tablas y figuras que permiten alcanzar estos propósitos, una vez empleados en la práctica industrial con resultados satisfactorios.

1. DESARROLLO

No se pretende en el trabajo profundizar en la selección del acero a emplear. La existencia de diversas publicaciones y artículos referidos al tema (Apraiz Barreiro, 1984; Martínez, 1988, 2000; Valencia, 1988; Kudriatseva, 2005; Arza Masova, 2006) lo hace innecesario. Sin embargo, se profundizará en lo referido a la selección y correcta aplicación de la/las tecnologías de tratamiento térmico, así como en la ingeniería de superficies (Martínez, 2014), en cuanto a la diferencias entre las propiedades de núcleo y superficie y la interrelación entre ambos.

1.1. Tratamiento volumétrico o aquel en que sea necesario diferenciar propiedades del núcleo y la superficie

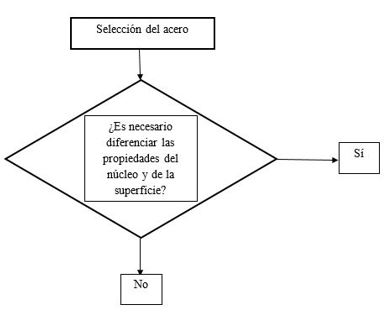

El primer aspecto a tener en cuenta en la selección de la tecnología de tratamiento térmico a emplear para la completa satisfacción de las exigencias de trabajo está destinado a conocer la necesidad, o no, de diferenciar las propiedades de núcleo y superficie y garantizar su adecuada interrelación. Hay que tener en cuenta desde el principio que, a medida que se avance en este procedimiento, existirá quizás la necesidad de cambiar el acero inicialmente seleccionado. Llevado a un enfoque algorítmico, este primer aspecto se podrá ver como muestra la Figura 1.

Analicemos, en primer término, la variante en que no se hace necesario diferenciar las propiedades del núcleo y la superficie. En este caso, el procedimiento de la tecnología a emplear deberá incluir el riguroso análisis de la resistencia exigida para garantizar las condiciones de trabajo; esto incluirá las características estructurales del material. En el análisis se debe atender también a:

El tipo de solicitudes que actúan (resistencia a la tracción, flexión, torsión y fatiga; solicitudes combinadas; cargas de impacto, temperatura de trabajo, etc.).

Dimensiones del elemento.

Condiciones tecnológicas existentes de fabricación, número de elementos a fabricar.

Estos aspectos bien conocidos no son parte esencial en el procedimiento que se presenta. Este tiene un análisis que parte esencialmente de conocer qué cantidad de martensita se necesita en el núcleo y cómo esto se logra, si se tienen en cuenta la forma y dimensiones de la pieza y las características del medio de temple (esto estará íntimamente relacionado con el concepto de templabilidad).

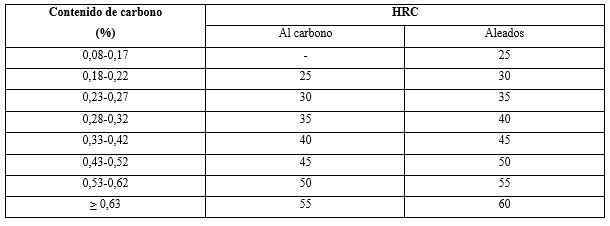

El cálculo de la templabilidad es un problema tecnológico perfectamente definido en numerosos libros de texto y otras publicaciones sobre tratamiento térmico (Caballero, 2012; Martínez, 2015). Fundamentalmente, se parte de los resultados obtenidos después de un análisis en un equipo para el ensayo Jominy. En este ensayo se puede establecer una relación entre la distancia del extremo templado en la probeta normalizada para el mismo con el empleo de los parámetros normalizados para el ensayo Jominy, por ejemplo, conocer el diámetro máximo en el que se puede obtener un 50 % de transformación martensítica en el acero en cuestión. La obtención del 50 % de transformación martensítica dependerá del contenido de carbono y de la presencia de elementos aleantes. En la Tabla 1 se puede apreciar, para aceros al carbono y aleados, la dureza promedio posible a alcanzar en una zona con un 50 % de martensita.

Tabla 1. Dureza promedio en la zona de 50 % de martensita en función del contenido de carbono y del tipo de acero

Fuente: Martínez (2000).

En la Tabla 2 se observa con mayor precisión la dureza que puede alcanzarse en función del contenido de carbono y el contenido de la transformación martensítica.

Tabla 2. Efecto de la concentración de carbono y el % de martensita (M) en la dureza promedio del acero templado

Fuente: Martínez (2000).

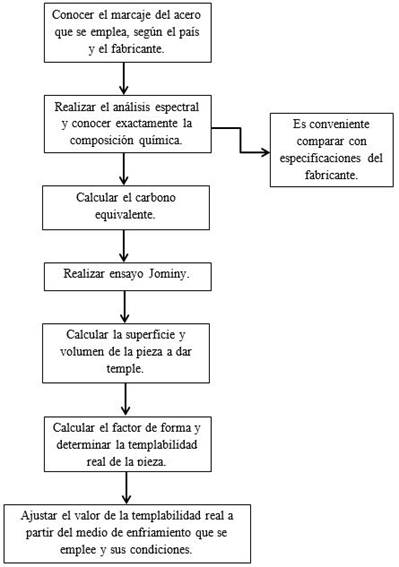

Sin embargo, si se quiere analizar la templabilidad de una pieza cualquiera, los resultados del ensayo Jominy constituyen solo un primer paso que, además, necesita consideraciones. Después de obtenido el resultado, se exige la aplicación de una serie de pasos adicionales que conforman una metodología de cálculo (Apraiz Barreiro, 1984; Caballero, 2012; Martínez, 2015).

En este trabajo se pretende presentar esa metodología mediante un algoritmo de cálculo que fue empleado exitosamente para el análisis de la templabilidad de varios elementos. Esta metodología en forma de algoritmo se muestra en la Figura 2.

En el ensayo Jominy, la templabilidad se halla con una relación L/D = 3. Con diferentes medios de enfriamiento se alcanza un temple total volumétrico (al menos 50 % de martensita en el núcleo). Este diámetro se denomina diámetro ideal (Di). Como se comprenderá, las piezas no guardan necesariamente esta relación (L/D = 3). Para saber si una pieza cualquiera puede tener una templabilidad total se emplea un factor de forma Kf.

donde:

Dp: diámetro o espesor medio de la pieza posible a obtener temple total.

Di: diámetro ideal según el ensayo Jominy.

Kf: factor de forma.

A su vez, el factor de forma es igual a:

donde:

(S/V)p: relación superficie/volumen de la pieza real a calcular.

(S/V)j: relación superficie/volumen de la probeta Jominy.

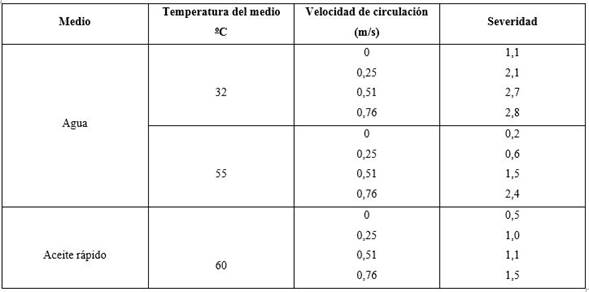

Por otra parte, los diferentes medios de enfriamiento inciden en el valor del diámetro crítico ideal (Di). Esto se debe a varias causas, pero, fundamentalmente, a la severidad con que se transmite el calor de la pieza al medio. Los medios de enfriamiento presentan severidades de temple diferentes, no solo entre ellos (como se puede apreciar en la Tabla 3), sino también en función de su temperatura y de la velocidad de circulación.

Tabla 3. Severidad del temple de diferentes medios de enfriamiento en función de la temperatura del medio en oC y de la velocidad de circulación del medio en metro por segundo (m/s)

En la tabla se puede apreciar que el agua tiene una severidad de temple mayor que la del aceite y que, a medida que se incrementa la velocidad de circulación, aumenta la severidad de enfriamiento tanto en el agua como en el aceite.

Existen diferentes tipos de aceite de enfriamiento. En la Tabla 3 se compara el agua con aceites rápidos, que duplican o triplican su severidad de temple en comparación con los convencionales. Además, se recomienda emplear el enfriamiento en aceite hasta 60-70 oC (Martínez, 2000).

Por otra parte, la velocidad de enfriamiento de los diferentes medios también depende del rango de temperatura en que este se produce. Esto puede apreciarse en la Tabla 4. Como conclusión, los resultados del % de martensita a obtener y hasta qué profundidad se alcanza no solo dependen del acero empleado, sino también del medio de enfriamiento, su temperatura, sus características de agitación y la forma y tamaño de la pieza tratada; factores todos que hay que tener en cuenta pues inciden en el resultado primario.

Tabla 4. Velocidad de enfriamiento de diferentes medios en función del rango de temperaturas durante el enfriamiento

Fuente: Kudriatseva (2005).

De esta forma, si se tienen en cuenta todos los elementos propuestos, se podrá obtener un resultado favorable de la templabilidad exigida. A continuación se mostrará el procedimiento de cálculo para los casos en que es necesario diferenciar las propiedades del núcleo y de la superficie.

1.2. Tratamientos en que se necesitan diferenciar las propiedades del núcleo y de la superficie

Los primeros aspectos a considerar en este caso serán:

¿Qué propiedades se exigen en la superficie?

¿Qué propiedades se exigen en el núcleo?

¿Qué profundidad de capa se necesita?

¿Cuál es el gradiente de esfuerzos que se generan en el núcleo y la superficie?

Los dos primeros aspectos son datos de condiciones de trabajo. El cálculo de la profundidad de capa en el caso de ejes sometidos a flexión puede ser llevado a cabo según el procedimiento que se muestra.

En un sistema de coordenadas a escala se sitúan en el eje Y las dimensiones en milímetro (mm). Se coloca en primer término el radio del eje, y en el eje X en MPa se colocan los valores de los diferentes esfuerzos. Este esquema se muestra en la Figura 3.

Figura 3. Esquema para el cálculo del espesor de capa en función de los esfuerzos de flexión actuantes.

En otros casos en que los esfuerzos de contacto penetran profundamente dentro del componente hacia toda la capa superficial o aún más debajo de la misma (gradientes negativos), se necesitan métodos que generen capas superficiales más gruesas.

Sobre la línea que demarca el extremo del radio del eje se sitúa el valor del esfuerzo de flexión actuante que designamos como σfla. A continuación, sobre el mismo eje se sitúa el valor del esfuerzo de flexión del material en su capa superficial, que designamos como σflm Como es natural, σflm > σfln. Esto, unido a la profundidad necesaria de capa a obtener, indica el valor que debe logarse en la capa que a su vez delimita, como veremos más tarde, el tipo de tratamiento superficial a emplear.

Seguidamente, se sitúa sobre la línea X el valor del esfuerzo de flexión exigido en el núcleo del material, que designamos como σfln. Como es conocido, los esfuerzos de flexión aplicados a un eje siguen una distribución lineal desde la superficie hasta el centro, por lo que uniremos σfla con el origen de coordenadas que es el centro del eje (Figura 1). A continuación, se traza una recta desde σfln hasta el punto D. Se conocerá hasta qué profundidad hay que obtener la capa para dar una respuesta integral a la solicitud de esfuerzo demandadas. Este valor estará dado por σfln-D.

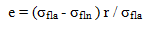

De esta forma podrá establecerse una fórmula matemática para calcular el espesor de capa (e), basada en la semejanza de triángulos.

donde:

σfla: esfuerzo de flexión aplicado.

r: radio del eje.

σfln: esfuerzo de flexión que soporta el núcleo.

e: espesor de capa que se desea calcular.

Por lo tanto:

Siempre será conveniente incrementar el espesor en 0,1-0,15 mm, con la finalidad de evitar el punto crítico D.

Analicemos ahora, como aspecto final, desde el punto de vista de la ingeniería de superficies, qué tipo de capa deberá emplearse. Esto podrá también establecer la necesidad de variar el acero a emplear siempre que se garanticen las condiciones anteriormente establecidas. Para este análisis se tendrá en consideración el gradiente de esfuerzos que se puedan producir, aspecto que no forma parte de los objetivos de este trabajo. La amplia diversidad de materiales superficiales ingenieros existentes permite al diseñador su selección, al menos con cierta amplitud, en vez de utilizar materiales volumétricamente iguales al de su superficie (ASM International, 1988; Martínez, 2012). La Figura 4 muestra el amplio rango de combinación de profundidad de capa y de dureza que puede obtenerse en las superficies por estos métodos.

Fuente: Apraiz Barreiro (1984)

Figura 4. Profundidades y durezas típicas de diferentes formas de recubrimientos y endurecimientos superficiales.

De la Figura 4 puede concluirse que diferentes métodos ofrecen distintas posibilidades de combinación de profundidades y dureza de la capa superficial. Es necesario destacar que faltan algunos métodos como el níquel químico, el niquelado, el cromado y el fosfatado. En métodos como las deposiciones superficiales con PVD, CVD o las implantaciones iónicas, en los que se obtienen solo capas de pequeño espesor y gran dureza, será útil su empleo en aquellas aplicaciones con una extensión de desgaste mínima y donde el esfuerzo actuante en la superficie decrezca rápidamente durante el trabajo, de forma tal que la delgada capa superficial no sea eliminada. Ello se asocia con el alcance de la etapa de interacción elástica rápidamente.

CONCLUSIONES

En el presente trabajo se ha mostrado, mediante un razonamiento algorítmico y diversas tablas y figuras, un procedimiento para el cálculo más acertado de la selección de tecnologías de tratamientos volumétricos de piezas de acero o de aquellas en que se necesita diferenciar las propiedades entre el núcleo y la superficie de algunos elementos de máquina de aceros. En este último se ha introducido el concepto de la ingeniería de superficie para lograr respuesta no solo en cuanto a las exigencias de resistencia y dureza de la capa más externa del elemento, sino también en cuanto a la profundidad de la capa para evitar que las cargas actuantes provoquen daño en el núcleo del material por un insuficiente espesor de capa. Asimismo, se brindó una figura para el cálculo de la profundidad de capa en elementos sometidos a cargas de flexión.