Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Cubana de Investigaciones Biomédicas

versión On-line ISSN 1561-3011

Rev Cubana Invest Bioméd v.27 n.3-4 Ciudad de la Habana jul.-dic. 2008

Estudio analítico y experimental de las propiedades del tejido óseo ante cargas de maquinado (torneado)

Analytical and experimental study of the properties of the bone tissue before machining loads (turning lathe)

Mariana Medina SánchezI; Diego A. Garzón-AlvaradoII

IEstudiante de Maestría en Ingeniería Biomédica. Universidad Nacional de Colombia.

IIProfesor Asociado del Departamento de Ingeniería Mecánica. Universidad Nacional de Colombia.

RESUMEN

Se presentan los resultados obtenidos en el estudio de maquinabilidad del hueso humano, específicamente del proceso de torneado, con el fin de obtener datos de manufacturabilidad y maquinabilidad del hueso. En este artículo se expone de forma detallada la metodología de los experimentos realizados, así como la selección de los instrumentos de medida empleados para la obtención de información confiable en el proceso de maquinado, útil para fundamentar el diseño y construcción de nuevos implantes, accesibles al público en general y producidos por empresas de gran escala.

Palabras clave: Esfuerzos, deformaciones, implantes, ortopedia, tejido óseo, torneado.

ABSTRACT

The results obtained in the study of bone machinability, specifically the turning lathe process, are presented in order to collect data on bone manufacturability and machinability. This article showed in a detailed way, the methodology of the experiments carried out, as well as the selection of the measurenent instruments used to obtain reliable information on the bone machining process, which is useful to found the design and construction of new implants, accessible to the public in general and produced by enterprises at large scale.

Key words: Efforts, deformations, implants, orthopedics, bone tissue, turning lathe.

INTRODUCCIÓN

El desarrollo de nuevas piezas biocompatibles ha llevado al hombre a generar nuevos materiales que permitan una rápida osteosíntesis para ofrecer una mejor calidad de vida al paciente fracturado o con problemas osteológicos; por esto surge la necesidad de crear implantes de materiales biológicos (hueso humano) utilizados en ortopedia y en odontología, construidos a partir del tejido compacto del fémur humano, lo que permite una rápida osteointegración sin necesidad de cirugías para extraer los elementos invasivos.

La osteointegración fue definida como "la conexión directa, estructural y funcional entre el hueso vivo y la superficie de un implante endoóseo cargado funcionalmente".1 Se produce una unión mecánica directa y estable sin interposición de tejido conectivo, identificable con microscopio óptico, y por tanto sin movilidad. Actualmente la definición más precisa considera la osteointegración como "un proceso en el que una fijación rígida de material aloplástico —metales inertes— clínicamente asintomática, es conseguida y mantenida en hueso durante una carga funcional".2

Han existido hasta ahora dos tendencias importantes de trabajo en esta área: la primera relacionada con pruebas mecánicas del hueso, tal como las investigaciones de profesores del departamento de Ingeniería Biomédica e Ingeniería Mecánica, del Instituto Politécnico de Worcester (USA), quienes caracterizaron los parámetros del hueso anisotrópico poroelástico y estudiaron la respuesta de hueso ante estímulos mecánicos a través de modelos que aplican la teoría de poroelasticidad, con el análisis de elementos finitos. Estos modelos han permitido estudiar los efectos de fijación de los implantes y el efecto de la microgravedad sobre la densidad del hueso.3 La otra corresponde a investigadores de la Universidad de los Andes (Colombia), quienes plantearon un nuevo método de manufactura de injertos, teniendo en cuenta criterios mínimos como la osteoconducción, osteoinducción, osteogénesis y soporte estructural.4 Por otra parte, una corriente menos inexplorada es la mecanización de tejidos, específicamente torneado, la cual ha surgido básicamente por la necesidad de desarrollar materiales biocompatibles que puedan ser maquinados para generar implantes que reemplacen clavos y demás dispositivos rígidos, no biodegradables por el cuerpo humano.5

El trabajo presentado se enmarca en esta última corriente de trabajo, en la cual se plantea y se describe el estudio de maquinabilidad en huesos de vaca (fémur) para obtener los parámetros de corte que influyen en la operación de desbaste y acabado superficial. Se tuvieron en cuenta algunas condiciones operacionales como: velocidades y avances apropiados para el material de la pieza de trabajo y la herramienta, factores de corte, lugar de toma de muestras y tipo de hueso. Por lo tanto, este trabajo es una aproximación piloto al estudio del maquinado en tejido biológico duro.

Finalmente, se exponen los resultados y conclusiones obtenidas del estudio analítico y experimental de las propiedades del hueso, específicamente ante cargas de torneado.6-15

MÉTODOS

Para la realización de este trabajo fue necesario diseñar e implementar un dinamómetro como herramienta de medición. Su diseño se basó en la sensibilidad de la lectura, es decir, lograr que las deformaciones captadas por unidad de fuerza fueran apreciables; además, el dispositivo tenía que cumplir con dimensiones específicas para su montaje en la torreta del torno. Para la medición de esas deformaciones se empleó la teoría de los deformímetros, en su selección e implementación.

Para su diseño se consultaron diversas fuentes, entre estas el trabajo realizado por investigadores de la Universidad Tecnológica de Pereira, Colombia, quienes diseñaron y construyeron un dinamómetro para la medición de la fuerza de corte en el proceso de arranque de viruta de acero en un torno.16

Otro trabajo relevante fue el de investigadores de la Universidad Nacional de la Pampa, quienes trabajaron en el diseño de una celda de carga para maquinado de aceros. Este trabajo presentó un diseño preliminar de una celda de carga que funciona con elementos deformables de tipo ranura y agujero circular, geometría tipo "S" para medir la fuerza presente en procesos de mecanizado.17

De acuerdo con lo anterior, se diseñó un dispositivo (dinamómetro),18-20 para la medición de las fuerzas de corte en el maquinado (torneado) de huesos teniendo en cuenta los siguientes pasos:

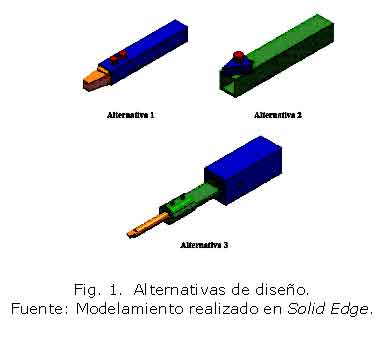

Generación de alternativas. La primera alternativa está relacionada con la implementación de un dispositivo que consta de las siguientes piezas: un eje flector, herramienta de corte de HSS* de forma rectangular y tornillos. La segunda consta del mismo brazo flector, pero la herramienta de corte es una pastilla de forma triangular, y finalmente se planteó el diseño de un brazo flector redondo al cual se le reduce su sección. La herramienta es de forma redonda, y una pieza que sujeta al brazo flector (figura 1).

Las alternativas de diseño 1 y 2 no fueron seleccionadas debido a la dificultad en el montaje de la herramienta de corte y la inestabilidad del dispositivo, factores que afectarían considerablemente el proceso de maquinado y, por lo tanto, no se tendría certeza en las mediciones tomadas. Los criterios de selección para los materiales utilizados en cada una de las piezas que componen la alternativa seleccionada fueron la base de la herramienta de corte, el portaburil, el buril y finalmente los tornillos de sujeción (figura 2).

Se escogió un buril de perfil circular ASSAB 17 de 10 mm de diámetro, el cual conserva mejor el afilado en comparación con los buriles convencionales redondos.**

El portaburil se construyó en acero AISI 4140 a partir de una barra de perfil circular de 1 pulgada de diámetro y 35 cm de longitud, pues este acero ofrece buenas propiedades. Además, su sensibilidad es aceptable y el comportamiento bajo cargas es más estable, pues presenta mejor capacidad de recuperación en comparación con materiales como el latón y el aluminio.21

Por último, la base se fabricó en acero AISI 1020, por sus propiedades, resistencia mecánica, bajo costo y fácil mecanización.

Implementación del deformímetro. El deformímetro elegido es del tipo uniaxial, ya que es el indicado para medir deformaciones axiales. Además de esto, el espacio disponible para instalación de los deformímetros es bastante limitado debido a las dimensiones de la pieza. Se seleccionó una roseta de referencia EA-06-060RZ-120 de la firma de micromeasurements, triaxial, rectangular, de galga no superpuesta, con una longitud para cada deformímetro de 0,06 pulgadas, resistencia de 120 ohm y factor de galga de 2,05.

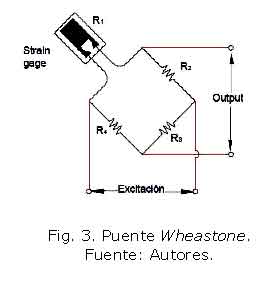

Arreglos del circuito puente. Básicamente se utilizó un puente Wheastone*** para hacer las mediciones del deformímetro, a través de un arreglo de medio puente utilizando el deformímetro de la cara superior y el de la cara inferior. El montaje se indica en la figura 3.

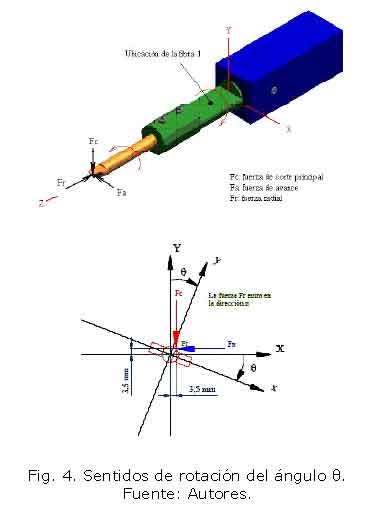

Calibración del dispositivo. Para la calibración del dispositivo se utilizaron varios pesos que fueron instalados en el extremo del buril, teniendo además un ángulo è de 0º, es decir, que el dispositivo se encontraba en la posición señalada en la figura 4; así la fuerza que ejercía cualquier peso en la punta del buril se dirigía en la dirección y negativa coincidente con la dirección Y negativa para è = 0º.

Cabe aclarar que la fuerza resultante que se logra medir en el proceso de torneado es la suma vectorial de la fuerza de corte principal (Fc) y la fuerza de avance (Fa), pues aunque realmente la fuerza radial (Fr) existe, es pequeña respecto a las otras dos (la de corte principal y de avance) y no interviene en el cálculo del consumo de potencia. Además, no puede ser captada de manera verídica por los deformímetros, por la posición y orientación de estos; así la fuerza resultante que realmente va a producir una deformación importante en el eje z (siempre coincidente con el eje Z) se va a considerar perpendicular al eje y que es solidario a la sección donde van a estar instalados los deformímetros.

Por lo tanto, el proceso de calibración se efectúa ejerciendo fuerzas de diversa magnitud en la dirección Y cuando los ejes y e Y son coincidentes, de manera que todos los diversos pesos que se van colocando en el extremo del buril produzcan una fuerza orientada y conocida previamente, en la dirección del eje y, por supuesto, perpendicular al eje x, considerando además al peso como la fuerza resultante que realmente va a medir el dispositivo.

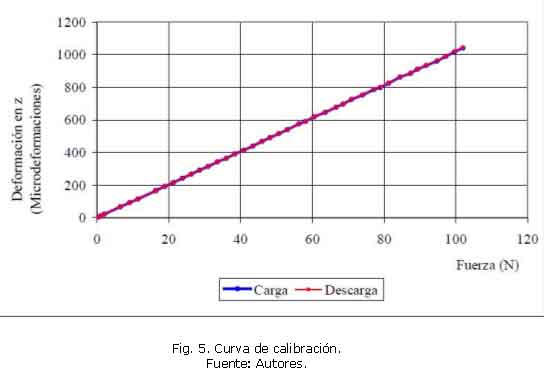

Después se procedió a medir las deformaciones obtenidas para cada peso que se le añadía a la punta el buril (deformaciones para la carga), y posteriormente se midieron las deformaciones obtenidas para cada peso que se quitaba al peso total colocado en la punta el buril (deformaciones para la descarga). Para la carga y la descarga se obtuvieron las lecturas de deformaciones hechas en el indicador digital de deformación P-3500. Conociendo dichas deformaciones es posible conocer la carga, características que definen la elasticidad o plasticidad de cualquier material (figura 5).

EXPERIMENTACIÓN

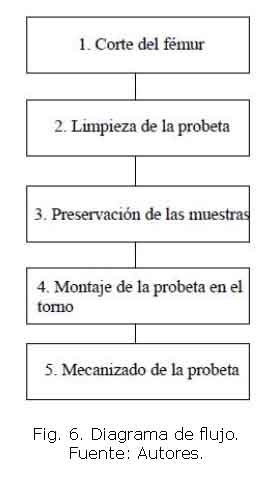

La realización de este estudio experimental sobre el comportamiento del hueso ante cargas de maquinado (torneado) se fundamentó en la realización de una prueba piloto para observar aspectos importantes en el proceso de mecanizado como son: el montaje del hueso, la velocidad de giro, la profundidad de corte y el avance. Dicha prueba se realizó siguiendo los pasos que se describen a continuación (figura 6):

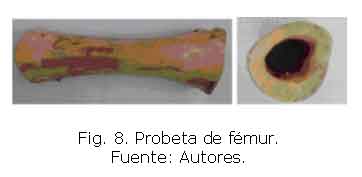

Corte del fémur. Se emplearon dos probetas: una cilíndrica, sección que se obtiene del fémur al cortar las epífisis y las diáfisis, conservando el tercio medio, y una maciza, que se obtiene al mecanizar la sección que se obtiene del tercio medio y cuadrante posterior (figura 7).

Limpieza y preservación de la probeta. Después del corte se procedió a eliminar los residuos de carne y médula presentes en esta (todo este procedimiento se realizó con el hueso fresco, dos h después de muerto el especimen).

Las probetas obtenidas de cada fémur (figura 8) se almacenan en estado fresco en suero fisiológico, en un congelador a una temperatura de _2 ºC. El propósito de tenerlas en el suero fisiológico es preservar las condiciones de humedad natural del hueso vivo, porque algunos factores ambientales, como el calor, la humedad y el secado al aire, hacen variar las propiedades mecánicas de este. El descongelamiento se realiza al ambiente lentamente y se vuelve a introducir la probeta en la solución (suero fisiológico) después de finalizada las prueba.

Las probetas que se utilizaron en las pruebas de fuerza de corte fueron: probeta cilíndrica y probeta maciza. Para estas pruebas se realizó un diseño de experimentos el cual se dividió en tres subexperimentos: dos diseños de experimentos con la probeta cilíndrica y uno con las probetas macizas. Para cada diseño de experimentos se escogió un factorial 2k****, el cual es un diseño con tres factores y dos niveles. Además, en cada prueba se realizaron tres réplicas o corridas; después del corte y limpieza de las probetas se realiza el montaje. En estas pruebas se utilizó el dinamómetro que se construyó para medir las fuerzas presentes en el proceso de maquinado (figura 9).

Montaje. En este paso sólo se colocó la probeta en la copa del torno sin ningún apoyo de centros pero se vio la necesidad de hacer un montaje entre copa y centro para lograr una mayor estabilidad y así disminuir las vibraciones propias del maquinado (figura 10).

Mecanizado de la probeta. Para la prueba piloto, el proceso de mecanizado se empezó a trabajar en condiciones de corte moderado, es decir, velocidad de giro, avance y profundidad de corte mínimo que posee el torno, para ver cómo se comportaba la probeta y la herramienta. De esta forma se combinaron valores de los parámetros de corte para obtener un rango de trabajo seguro, donde no se presentaran problemas de excesivo calentamiento y de vibración, entre otros.

RESULTADOS Y DISCUSIÓN

Se observó que el material empleado (hueso bovino) se comportó como un material frágil; sin embargo, presentó deformación plástica. Esto se vio en la viruta obtenida durante el proceso de cilindrado de las probetas, la cual fue discontinua, como se observa en la figura 11.

Cuando se presentan descascarillamientos, estos pueden suceder por la distribución no homogénea de la matriz del tejido óseo, en el sentido de que el descascarillamiento tiene alta probabilidad de presentarse en las zonas donde la presencia de materia mineral es mayor que la de materia animal. Cabe aclarar que existen alteraciones en las fibras gelatinosas y en los conductos de Havers***** ya que su gran sensibilidad a cambios ambientales, las variaciones en la humedad y el calor ocasionan cambios irreversibles en la composición química del hueso.

Luego de la realización de los experimentos se comprobó que las probetas en las condiciones iniciales, es decir, cuando se encontraban frescas, eran reactivas a los cambios ambientales (humedad, temperatura, contaminación, etc.). Por esto, según el almacenamiento, las probetas pueden deshidratarse e inducir cambios en su dureza, la cual puede aumentar por efecto de ese secamiento.

Se observó, además, que el acabado era el resultado de unas buenas condiciones de maquinado en el proceso de torneado. También incidió un buen almacenamiento de las probetas, al igual que poca profundidad de corte por parte de la herramienta, y una velocidad de rotación alta por parte de la pieza a tornear.

Por la anisotropía y la heterogeneidad del tejido óseo, este no opone siempre la misma resistencia a la penetración del buril si se desea penetrar a la herramienta un mismo valor (en este caso 0,3 mm). Así, cuando hay partes del tejido en donde la presencia de materia mineral es mayor en comparación con el material animal, puede ocasionarse microfracturas y descascarillamientos.

La alta porosidad de la zona de tejido óseo cercana la epífisis, y tal vez el contenido de sustancias minerales en él, pueden ser responsables de su fragilidad cuando a este tejido se le somete a una operación de torneado. Para los tres diseños de experimentos se siguió el mismo método y sólo se variaron los niveles de los factores escogidos.21 Después del montaje de la probeta se fijaron las condiciones de corte en el torno seleccionadas para la prueba: velocidad de giro, avance y profundidad de corte.

Como el objetivo del maquinado era medir la fuerza de corte resultante que se producía durante el proceso de cilindrado de las probetas, era necesario saber el plano en el cual se producía la mayor fuerza de corte, que se logra manipulando el dinamómetro de forma adecuada. Para cada condición de corte se busca el ángulo que forma este plano con un plano vertical que pasa por el centro de la sección, de la siguiente manera: la base de sujeción del portaburil se mantiene fija a la torreta del torno. El portaburil rota en torno al eje Z, variando el ángulo è, con el objetivo de establecer el ángulo en el cual la fuerza resultante de corte es máxima. De igual manera, el buril se rota el mismo ángulo è, pero en sentido contrario para garantizar que el punto de aplicación de la fuerza no cambie al rotarlo.

Al identificar el ángulo en el cual se tiene la mayor fuerza de corte resultante, se procede a tomar un registro gráfico en el graficador de deformaciones, manteniendo las mismas condiciones de corte para una misma probeta (figura 12).

Para obtener mejores resultados y observar la combinación de otros niveles de los factores, se plantearon tres diseños de experimentos:

DISEÑO DE EXPERIMENTO 1

En este experimento se utilizó la probeta cilíndrica hueca de 40 mm de diámetro y longitud de 80 mm aproximadamente. Los factores y niveles escogidos fueron:

Profundidad máxima: 0,4 mm.

Profundidad mínima: 0,2 mm.

Avance máximo: 0,15 mm/rev.

Avance mínimo: 0,13 mm/rev.

Velocidad de giro máxima: 1000 rpm.

Velocidad de giro mínima: 660 rpm.

DISEÑO DE EXPERIMENTO 2

Se utilizó la misma probeta que el experimento anterior, y para este caso los factores y niveles fueron:

147 Profundidad máxima: 0,5 mm

Profundidad mínima: 0,1 mm

Avance máximo: 0,12 mm/rev

Avance mínimo: 0,17 mm7rev

Velocidad de giro máxima: 1000 rpm

Velocidad de giro mínima: 660 rpm

DISEÑO DE EXPERIMENTO 3

En este diseño de experimentos se utilizó la probeta cilíndrica maciza de 7 mm de diámetro y longitud de 25 mm aproximadamente, con los siguientes factores:

Profundidad máxima: 0,3 mm

Profundidad mínima: 0,1 mm

Avance máximo: 0,12 mm/rev

Avance mínimo: 0,11 mm/rev

Velocidad de giro máxima: 660 rpm

Velocidad de giro mínima: 485 rpm

Para la realización de dichos experimentos se tuvo en cuenta una buena selección de niveles de los factores, la selección adecuada del torno para el desarrollo del maquinado, el diseño, la construcción y la calibración del dinamómetro, la selección de la herramienta de corte adecuada y finalmente un sistema de montaje adecuado para cada probeta.

Antes de desarrollar el experimento se determinaron las combinaciones de los factores y niveles que se necesitaban, como se muestra a continuación (tabla 1):

Los datos obtenidos se registraron en un graficador de deformaciones, el cual se conecta a dinamómetro por medio de un arreglo de puente de Wheatstone. Se procuró que todas las probetas tuvieran las mismas dimensiones geométricas, en este caso el diámetro exterior de estas fue de 4 cm y su longitud de 8 cm. También se tuvo presente que Fc=Fcos è y Fa=Fsen è, donde F es la fuerza resultante máxima. Esta fuerza es el resultado de la suma vectorial de la fuerza de corte principal (Fc) y la fuerza de avance (Fa), y è es el ángulo de rotación, donde la fuerza es máxima (tablas 2, 3 y 4).

RESULTADOS ESTADÍSTICOS

Para un adecuado análisis estadístico de los resultados obtenidos en las diferentes pruebas realizadas, es necesario hacer uso de las herramientas matemáticas modernas. La manipulación manual de un gran conjunto de datos para fines estadísticos es sumamente compleja; por esta razón, se hizo uso del software SAS, de uso común en disciplinas como las matemáticas, la estadística y la física, entre otros. Dichos resultados se muestran a continuación:

Para la variable fuerza de corte se observó que los factores velocidad, avance y profundidad del primer experimento no fueron significativos, es decir, los diferentes niveles que se analizaron para velocidad (660 rpm, 1 000 rpm), avance (0,13 mm/rev, 0,15 mm/rev) y profundidad (0,2 mm, 0,4 mm) y sus combinaciones no afectan las respuestas que toma la variable fuerza de corte.

Estadísticamente, con 95 % de confianza, el aporte de los factores y sus combinaciones no fue significativo, ya que la Pr > F es superior a 0,05 (figuras 13 y 14).

La siguiente tabla muestra en los tres primeros valores que una variable es dependiente de otra, ya que sus valores son muy cercanos a uno, lo que indica que el comportamiento de una es similar a la otra (si se aplica sobre ellas la misma combinación de factores), sólo que se encuentran en diferentes escales, es decir, la variable fuerza de corte toma valores más altos que fuerza de avance; sin embargo, el comportamiento es el mismo.

En la siguiente figura se observa la tendencia lineal que presentan los datos, teniendo en cuenta los análisis anteriores, al igual que los residuales obtenidos en el análisis de la regresión lineal proveniente del ajuste, los cuales no sobrepasan los valores -0,02 y 0,02, que indican un ajuste perfecto y una dependencia lineal de una variable con la otra (figura 15).

Este análisis se realizó sólo para el primer diseño de experimentos, pues el procedimiento se sigue de la misma manera para los otros.

Durante el proceso de mecanizado (torneado) se evidenció que el comportamiento del hueso bovino parecía de un material frágil, a pesar de que este no lo era, pues los huesos utilizados en las prácticas constaban de materia animal y material mineral que le proporcionaban al hueso resistencia y ductilidad; por ejemplo, en el caso de las fibras gelatinosas presentes en el tejido óseo bovino, estas fibras proporcionan un poco más de flexibilidad al tejido y soportan un cierto grado de deformación.

CONCLUSIONES

La presencia de vacíos en la microestructura del hueso bovino puede favorecer una menor oposición a la penetración de la herramienta en el proceso de torneado, aunque cabe aclarar que la distribución de esos vacíos es aleatoria y diferente en todos los huesos bovinos, pero teniendo siempre presente que dichos vacíos se presentarán en mayor o menor grado según el tipo de hueso.

Las diferencias que surgen en el mecanizado de cada probeta para iguales condiciones de corte se deben a que cada fémur proviene de diferentes vacas y estas, a su vez, tienen un historial distinto de alimentación y salud, que hacen que cada probeta tenga diferentes propiedades mecánicas.

Como la resistencia del hueso depende de la orientación de este con respecto a las cargas y esta dependencia puede cambiar con la edad, defectos biológicos, enfermedades, zona estudiada del hueso, tipo de tejido (compacto o esponjoso), etc, no es posible afirmar que la resistencia del hueso a cargas de maquinado dependan únicamente de un solo factor, sino de la combinación de varios de estos, con lo que obtienen para cada combinación diferentes resultados.

Se presentó desprendimiento de los canales Haversianos durante el proceso de torneado. Dicho desprendimiento fue violento cuando las condiciones de corte estaban en los niveles altos. En el caso de los niveles bajos dicho desprendimiento no fue tan drástico, pero los descascarillamientos producidos se debieron a la distribución no homogénea de material animal y mineral en el tejido óseo, en el sentido de que dicho descascarillamiento posea altas probabilidades de presentarse en las zonas donde la presencia de materia mineral es mayor que la presencia de materia animal, pues las condiciones de ductilidad de la material mineral son menos favorables que las de la materia animal.

La deformación plástica durante el proceso de arranque de viruta del hueso no es uniforme debido a la distribución no homogénea de materia animal y mineral en las partes del hueso donde está ocurriendo dicho desprendimiento de viruta. También esta deformación afecta a los canales Haversianos que ya han presentado alteraciones previas debido a la falta de circulación de nutrientes por estos, y cuya composición química se ha visto afectada por la manipulación del hueso.

Se comprobó que las probetas en las condiciones iniciales, es decir, cuando se encuentran lo más frescas posibles, son supremamente reactivas a los cambios ambientales (humedad, temperatura, contaminación, etc.). Por esto, dependiendo del almacenamiento y preservación, las probetas pueden deshidratarse y producir cambios en sus propiedades mecánicas, como el aumento de la dureza hasta en 50 %.

Debido a la anisotropía y la heterogeneidad del tejido óseo, este no opone siempre la misma resistencia a la penetración de la herramienta, en el caso de que se trabaje siempre con las mismas condiciones de corte. Así, cuando hay partes del tejido en donde la presencia de materia mineral es mayor en comparación con el material animal, pueden ocasionarse microfracturas y descascarillamientos. La alta porosidad de la zona de tejido óseo cercana la epífisis, y tal vez el contenido de sustancias minerales en él, pueden ser responsables del desmoronamiento cuando a este tejido se le somete a una operación de torneado.

Durante la elaboración de las probetas para la prueba de dureza Vickers, la microestructura del hueso se ve afectada cuando el material abrasivo para pulir (lija) arranca parte de fibras de colágeno y daña zonas de los conductos Haversianos tal y como se indica en la figura 16.

AGRADECIMIENTOS

Los autores desean agradecer a la División de Investigación de Bogotá (DIB) de la Universidad Nacional de Colombia que en la convocatoria de Investigación 2008 apoyó el presente proyecto bajo el título "Modelado matemático y simulación de procesos en ingeniería mecánica y biomédica".

REFERENCIAS BIBLIOGRÁFICAS

1. Albrektsson T, Brånemark PI, Hansson HA, Lindström J. Osseotintegrated titanium implants. Requirements for ensuring a long-lasting, direct bone anchorage in man. Acta Orthopaedica Scand.1981;52:155-70.

2. Zarb GA, Albrektsson T. Osseointegration: a requiem for the periodontal ligament? Int J Periodont Rest Dent.1991;11:88-91.

3. Reina D, Rojas F, Hidalgo M, Ospina F. Desarrollo de un método de manufactura de injertos de polvo de hueso por moldeo. Scientia et Technica. Año XIII, No. 36, Septiembre 2007. Universidad Tecnológica de Pereira. ISSN 0122-1701.

4. Young D, Kohles S. Experimental Characterization of bone anisotropic poroelasticity parameters. Proceedings of the IEEE 27th Annual Northeast Bioengineering Conference. 2006.

5. Mateus L, Rojas A, Molina G, Navas J. Fabricación de tornillos en cortical de tibia. Diseño para una aplicación en fijación de factures de mano. Revista de Ingeniería Uniandes.

6. Miranda JC, Zorro CA. Estudio analítico y experimental de las propiedades del tejido óseo ante cargas de maquinado (torneado). Tesis Universidad Nacional. 2004.

7. Field D, Palastanga N, Soames R. Anatomía y movimiento humano. Estructura y funcionamiento. Barcelona: Editorial Paidotribo. 2000.

8. Lippert H. Anatomía: texto y atlas. Madrid: Marban libros S. L. 1999.

9. Parra MA, Portilla D. Estudio de las Propiedades Mecánicas del Sistema Óseo. Bogotá: Trabajo de Grado (Ingeniero Mecánico). Facultad de Ingeniería de la Universidad Nacional de Colombia. 1987.

10. Cowín S. Bone Mechanics Handbook. New York: CRC Press. 2001.

11. Smith W. Fundamentos de la ciencia e ingeniería de materiales. Madrid: McGRAW-HILL / INTERAMERICANA DE ESPAÑA, S.A.U. 1998.

12. Doyle LE. Materiales y Procesos de Manufactura para Ingenieros. México: Editorial Diana. 1980.

13. Beer F, Johnston R. Mecánica de materiales. Bogotá: McGRAW-HILL INTERAMERICANA, S.A, 1993.

14. Gerling H. Alrededor de las máquinas-herramientas. Barcelona: Editorial Reverté. 1997.

15. KRAR F, CHECK F. Tecnología de las máquinas herramientas. México: Editorial Alfaomega. 2002.

16. Cardona A, Nigro N, Sonzogni V, Storti M. Diseño y construcción de un dinamómetro para la medición de la fuerza de corte en el proceso de arranque de viruta en un torno. Mecánica computacional. 2006. Vol XXV.pp.1347-55.

17. Floresa G, Heckera R, Dalhayea E, Guzmán J. Diseño preliminar de una celda de carga para maquinado. Facultad de Ingeniería. Universidad Nacional de la Pampa. 2005.

18. Cipamocha J, Montenegro M. Selección y construcción de un dinamómetro para medición de fuerzas en el torneado. Bogotá: 1985 160 p. 19. Galindo.Orlando y Machado. Cristian. Estudio y estructuración de procedimientos para la medición de deformaciones por medio de deformímetros eléctricos. Bogotá: Trabajo de Grado (Ingeniero Mecánico). Universidad Nacional. Facultad de Ingeniería. 2001.

20. Machado CM. Estudio y estructuración de procedimiento para la medición de deformaciones por medio de deformímetros eléctricos. Bogotá: Trabajo de Grado (Ingeniero Mecánico). Universidad Nacional de Colombia. Facultad de Ingeniería. 2001.

21. Mangonon PL. Ciencia de materiales: Selección y diseño. Prentice Hall. 2002.

22. Montgomery Douglas C. Diseño y análisis de experimentos. México: Grupo Editorial Latinoamericano. 1991.

Recibido: 4 de junio de 2008

Aprobado: 10 de julio de 2008

Estud. Mariana Medina Sánchez. Universidad Nacional de Colombia. E-mail: // omega.ilce. edu.mx.

* Los aceros rápidos, de alta velocidad o HSS (High Speed Steel) se usan para herramientas con molibdeno y tungsteno (también puede tener vanadio y cromo), tienen buena resistencia a la temperatura y al desgaste. Generalmente es usado en brocas y buriles, para realizar procesos de mecanizado con máquinas herramientas. http://www.wikipedia.com.

*** Un puente de Wheatstone es un instrumento eléctrico de medida inventado por Samuel Hunter Christie en 1832, mejorado y popularizado por Sir Charles Wheatstone en 1843. Se utiliza para medir resistencias desconocidas mediante el equilibrio de los brazos del puente. Estos están constituidos por cuatro resistencias que forman un circuito cerrado, siendo una de ellas la resistencia bajo medida. http://www.wikipedia.com

****Diseño Factorial: El diseño 2k es útil en las primeras fases del trabajo experimental, cuando es probable que haya muchos factores por investigar. Conlleva el menor número de corridas con las cuales puede estudiarse k factores en un diseño experimental completo

*****Conductos de Havers: Espacios, alrededor del cual se agrupan laminillas con lagunas conteniendo células óseas, ya sean osteocitos u osteoblastos. Este sistema es característico del hueso compacto.