Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Nucleus

versión impresa ISSN 0864-084X

Nucleus n.42 Ciudad de La Habana jul.-dic. 2007

PANORAMA NUCLEAR

Tendencias actuales para determinar la degradación de los materiales metálicos de componentes industriales

Current trends in degradation assessment on metallic materials of industrial components

Victoria Herrera Palma, Félix Sendoya Puente

Centro de Aplicaciones Tecnológicas y Desarrollo Nuclear (CEADEN)

Calle 30 esq. 5ta Avenida. No. 502, Playa, Ciudad de La Habana, Cuba

victoria@ceaden.edu.cu

RESUMEN

En el trabajo se presentan las tendencias actuales en las metodologías para evaluar el daño de los materiales metálicos constructivos y la vida residual de las instalaciones de la industria energética, la del petróleo y otros procesos químicos. Se refirieren algunas de las ideas existentes sobre los fundamentos de la inspección de los componentes para detectar los defectos en el material metálico. Se describen los principales mecanismos de degradación de los materiales en esas instalaciones y se resumen las técnicas experimentales más empleadas in situ en el laboratorio para caracterizar esos mecanismos. Se presenta un grupo de métodos de análisis que se emplean para evaluar la degradación de los materiales y la vida residual de esas componentes.

ABSTRACT

The need to assess objectively a structural integrity analysis in nuclear and thermal power-, oil- and chemical- industry systems, represents a large challenge for engineers and researchers related to Materials Science, equipment manufactures or users. These systems share many of their problems with regards to aging mechanisms of components metallic materials, high replacement costs and increasing requirements on efficiency and safety. This paper makes an attempt to give an overview of the current trends on material damage and residual life assessment for installations of power-, oil- and chemical industry. Some of the currently existing ideas on components inspection, as an activity for damage detection are shown. A summary on mechanisms of material damage and experimental techniques for their characterization is also presented. Finally, some analytical methods with wide appliance in materials damage evaluation and residual life assessment of components are described.

Key words: gamma spectroscopy, scanning electron microscopy, steels, water chemistry, X ray fluorescence analysis

INTRODUCCIÓN

En el mundo de los ingenieros y científicos afines a la ciencia de los materiales, ya sean productores o usuarios del equipamiento, es un reto la necesidad de evaluar la integridad estructural de los sistemas en la industria energética nuclear y convencional, la petrolera y la de procesos químicos. Estas instalaciones comparten muchos de sus problemas en cuanto a los materiales de las componentes, en particular, los mecanismos de envejecimiento, los altos costos de reemplazo, y la exigencia de una producción cada vez más eficiente en la que se garanticen los aspectos de seguridad y confiabilidad.

El concepto de componente metálica incluye vasijas a presión, bombas, válvulas, tanques de almacenamiento, sistemas de tuberías, entre otros, de acuerdo con el tipo de industria.

Para las centrales eléctricas convencionales, por ejemplo, los costos por falta de disponibilidad de los sistemas en un sólo país se han evaluado en los 10 000 USD por MW/año [1], debido a fallas de tubos de calderas, las que constituyen una de las principales causas de pérdida de disponibilidad (3%).

El tiempo de vida diseñado para los principales componentes de plantas eléctricas está entre 20 y 30 años. Atendiendo al estado real de los materiales y a los altos costos de fabricación de nuevas instalaciones energéticas, tanto nucleares como térmicas, se considera por diversas fuentes [2-4] que es posible en la práctica continuar la operación segura y económica hasta 50-60 años, si se aplica un sistemático análisis de integridad estructural y adecuados planes de mantenimiento y modernización cuando así proceda.

El trabajo resume las tendencias actuales para evaluar el daño de los materiales constructivos metálicos de los sistemas en la industria energética y de procesos químicos, destacando el rol de la inspección en el servicio, las técnicas experimentales de detección y el grado del daño de los materiales, así como las metodologías de análisis más empleadas.

2. La inspección en el análisis estructural

El grado del daño de los materiales metálicos de las instalaciones industriales depende de:

· Trabajo de inspección adecuadamente planificado.

· Estimación de la acumulación del daño mediante un modelo.

· Posibilidad de combinar ambas acciones.

La aceptabilidad o no del defecto se establecerá primero sobre la base de los criterios de aceptación incluidos en los códigos y normas adoptadas por el diseñador y el fabricante de la instalación. Si estos estándares no se cumplen se impone un adecuado uso de las herramientas de la mecánica de fractura.

Las técnicas de inspección deben proporcionar estimados confiables del grado de esa degradación, y determinar las partes que necesitan ser inspeccionadas, el tipo de inspección a ejecutar, su cantidad y localización, teniendo en cuenta la edad de la instalación y su historia de operación y de fallas. Los planes de inspección serán únicos en cada instalación.

Las acciones relacionadas con el establecimiento de requisitos a materiales constructivos de componentes y soldaduras, así como las técnicas de exámenes in situ están recogidas en códigos y normas, algunos de ellos de alcance internacional [5-14].

Los códigos junto a otros documentos elaborados por los órganos regulatorios nacionales, recomendaciones de los fabricantes y datos documentados de experiencias anteriores, establecen pautas para la conformación de los programas de inspección preoperacional o en servicio.

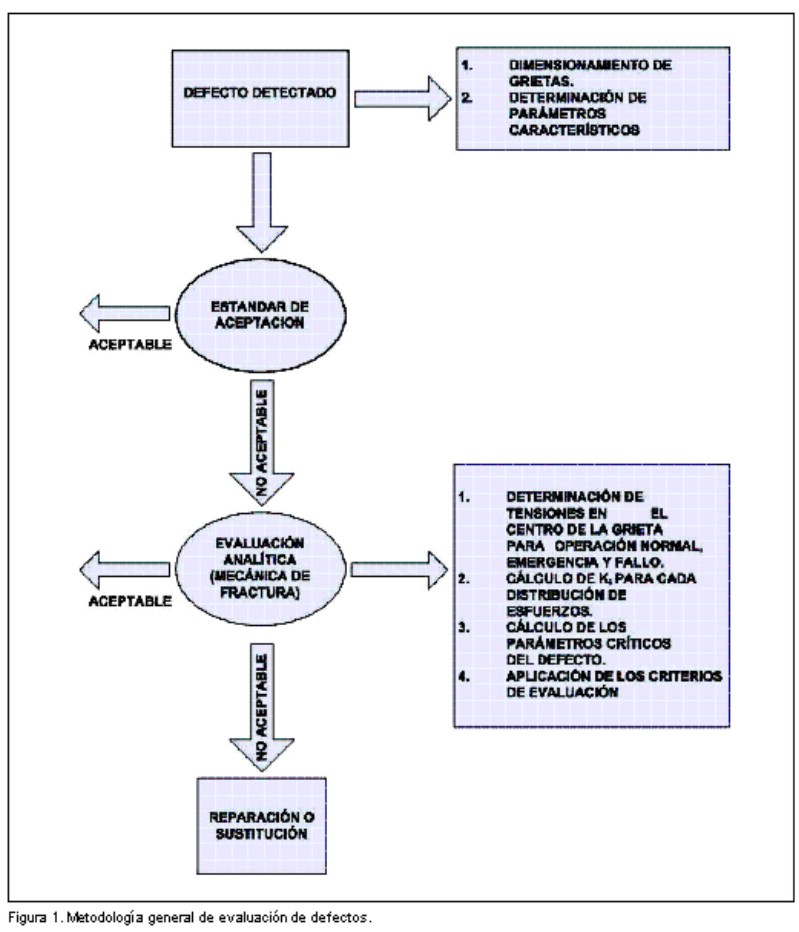

En los códigos de la energética nuclear [12, 15, 16], los componentes se clasifican en clases según su función de seguridad; se establece el alcance y la secuencia de los exámenes; se especifican los métodos de prueba, los requisitos para la inspección de los diferentes componentes de acuerdo con su clase, los criterios de evaluación y aceptación de defectos, las acciones correctoras e incluso la documentación de los resultados de los programas de inspección. Los exámenes previstos durante la inspección incluyen inspección visual, metalografía por réplicas, partículas magnéticas y líquidos penetrantes para identificar defectos superficiales. Para los exámenes volumétricos se utilizan la radiografía [10], las técnicas de ultrasonido y la de corrientes inducidas [10,12]. La metodología general de la evaluación de los defectos se representa en la figura 1. La evaluación analítica, utilizando herramientas de mecánica de fractura, interviene fundamentalmente cuando no se cumplen los criterios normados de aceptación.

En la energética no nuclear desde los años 80 se han planteado lineamientos genéricos para determinar la vida residual utilizando tres niveles de evaluación más detallados [2,4].

En cada nivel se calcula el tiempo de vida residual (VR) y se compara con el tiempo de vida deseada (VD). Si VR < VD, entonces se debe tomar una de estas dos decisiones:

· Extender el análisis al siguiente nivel de complejidad, si se justifica económicamente o

· Desarrollar una estrategia apropiada para reparar, sustituir o modernizar.

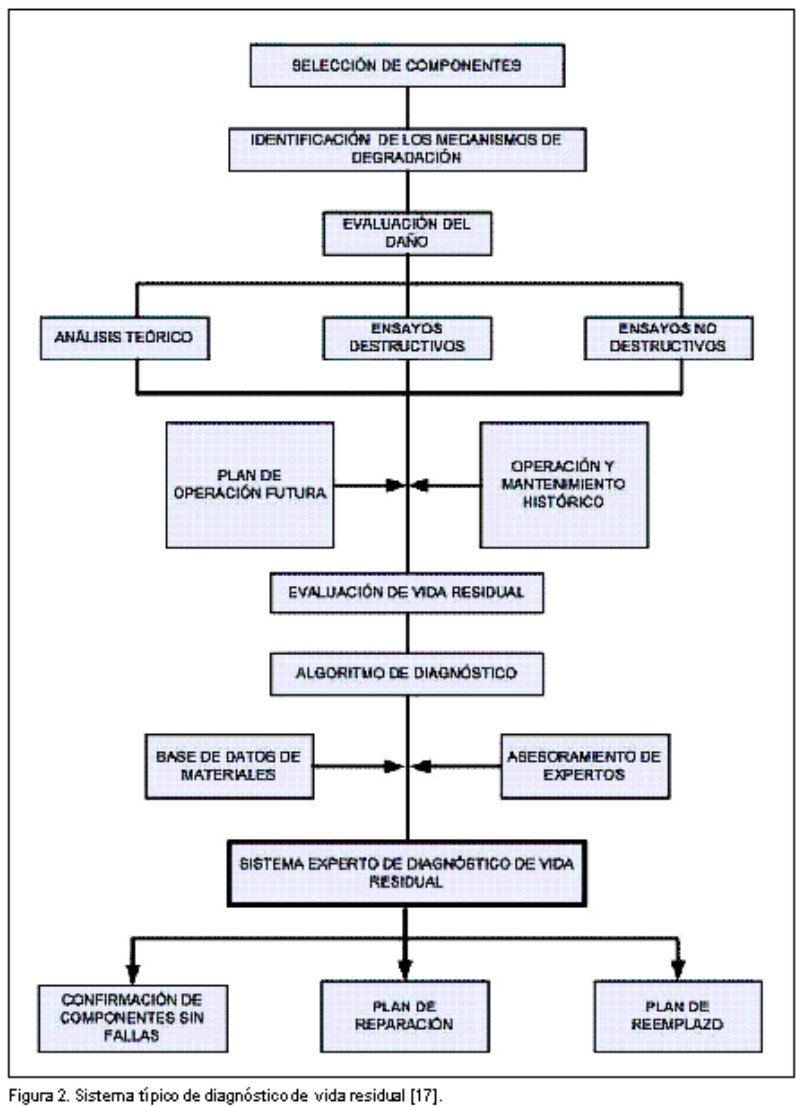

En la práctica se han realizado diagnósticos de vida residual relativamente poco costosos y simples, que utilizan algunos análisis teóricos y técnicas experimentales. No obstante, se afirma que esa metodología no reemplaza al costoso análisis de integridad referido en la figura 2 [17].

En este, se consideran momentos relevantes:

· La disponibilidad de métodos no destructivos con alta efectividad en la detección y dimensionamiento de los defectos del material en componentes reales.

· La correcta combinación del uso de ensayos no destructivos y destructivos, los elementos de la mecánica de fractura y de herramientas modernas de cálculo y modelación.

· La disponibilidad de una adecuada base de datos de las propiedades de los materiales reales de las componentes o del equipamiento para su medición, atendiendo a la fuerte influencia que usualmente tienen las diferencias en composición y tratamientos térmicos entre distintos fabricantes e incluso entre un lote y otro de un mismo productor.

En la industria de refinación del petróleo y química para estimar la aptitud del servicio en el equipamiento presurizado se ha venido empleando el procedimiento según API (Recommended Practice 579, Fitness for Service) [18]. Esta práctica es compatible con la metodología general de la figura 1 y permite realizar evaluaciones cuantitativas para demostrar la integridad estructural de un componente en servicio que contenga una grieta u otro tipo de daño.

También es importante en la actividad de inspección la generación de la documentación que provea registros apropiados de la evaluación realizada.

Las inspecciones en servicio, utilizando fundamentalmente la aplicación de ensayos que no afecten el material de la componente, suministran información de partida para el diagnóstico de su estado, lo que unido a la disponibilidad de información confiable sobre las propiedades del material y de herramientas apropiadas de cálculo es uno de los componentes de los programas de gestión de vida, que resulta de la integración de la gestión del envejecimiento y la planificación económica con vistas a optimizar la operación, el mantenimiento y la vida de servicio, mantener un nivel aceptable de seguridad y rendimiento, maximizando el retorno de la inversión durante la vida de servicio de la planta [19].

3. Mecanismos de degradación de materiales metálicos en componentes industriales

Durante su explotación, los materiales constructivos de instalaciones de la industria energética, química y del petróleo se ven sometidos a la acción combinada de las cargas de servicio (factores mecánicos y físicos) y del medio (factores físicos, químicos y electroquímicos), que dan lugar a su deterioro. Este se manifiesta mediante la aparición de defectos, los que al crecer, finalmente conducen a la fractura prematura del componente.

En la tabla 1 se resumen los mecanismos de daño que tienen lugar en los materiales de las principales componentes de plantas de generación de electricidad y de la industria petroquímica [2, 17, 18,20].

En las plantas eléctricas térmicas y las refinerías se utilizan mayoritariamente los aceros al carbono y los ferríticos aleados del tipo Cr-Mo y Cr- Mo- V. Las temperaturas y presiones de operación frecuentemente corresponden a las condiciones de envejecimiento térmico y de termofluencia o Creep, procesos estos que junto a la fatiga originan innumerables fallos de componentes críticos tanto de sección fina (ej. tubos de calentadores, sobrecalentadores, etc.) como de sección gruesa (ej. cabezales de alta temperatura).

En las plantas nucleares de generación de electricidad una de las componentes principales es la vasija a presión del reactor, que, como la mayoría de las componentes de centrales térmicas, se construye de aceros ferríticos, pero con exigencias adicionales en cuanto a los contenidos de impurezas [20]. En estas componentes los aceros ferríticos estructurales, además del envejecimiento térmico, experimentan principalmente fragilización originada por la irradiación con los neutrones que intervienen en la reacción de fisión del uranio producida en la zona activa del reactor. El acero austenítico inoxidable constituye el material primordial en el resto de los componentes, incluyendo el recubrimiento o cladding interior de la vasija y es afectado fundamentalmente por agrietamiento por corrosión bajo tensiones (SCC), así como por otros tipos de corrosión localizada [21].

4. Técnicas experimentales para evaluar el daño del material

Para evaluar el daño del material y de la vida residual de las componentes se han desarrollado técnicas y metodologías de evaluación, atendiendo a:

· La diversidad de mecanismos posibles, los que muchas veces actúan simultáneamente;

· La ausencia de probetas representativas;

· La escasez de datos sobre las distintas variables del medio durante la historia de la explotación de la componente;

· Su potencialidad para ser aplicada durante las inspecciones de forma no destructiva;

· La posibilidad de modelar o calcular algunos de los procesos que tienen lugar en las componentes, para algunos de los mecanismos de deterioro, bien sea de forma determinística o probabilística.

Para satisfacer las condiciones anteriores se ha trabajado en tres direcciones fundamentales. La primera, agrupa métodos experimentales que implican la medición de determinadas características de la microestructura, o bien de propiedades mecánicas y físicas del material. En la segunda se desarrollan métodos analíticos, entre los que se destacan los basados en la mecánica de fractura. Por último se aplican metodologías derivadas de la combinación de las dos primeras direcciones.

En la tabla 2 se refieren un grupo de técnicas experimentales de ensayos de los materiales de las componentes que han alcanzado aplicación en la inspección y la determinación del daño estructural de componentes metálicas.

Los ensayos no destructivos involucran no solamente las técnicas para detectar y dimensionar grietas, poros u otros defectos similares, sino también las que permiten evidenciar in situ las variaciones de la microestructura del material, o bien, medir en el lugar magnitudes físicas y mecánicas aplicables al análisis de integridad (tensiones aplicadas y residuales, dureza, resistividad eléctrica, permeabilidad magnética).

En la caracterización in situ de defectos son importantes las técnicas ultrasónicas tanto las clásicas de eco, como las más recientes, basadas en la difracción de la onda de ultrasonidos (TOFD) y las de multidetección [4, 12,22]. Otra aplicación afín es la medición de espesor de la pared metálica y de las capas internas de óxidos en tuberías [23,24], información útil en los estudios de vida residual.

Para caracterizar los materiales del fenómeno de Creep o termofluencia resultan insustituibles los ensayos en instalaciones de laboratorio, que determinan las tensiones de fractura para las diferentes combinaciones de tiempo y temperatura [3,25].

Los ensayos para medir magnitudes características del material, que se utilizan en la evaluación de su resistencia mecánica en presencia de grietas, están previstos en la mecánica de fractura lineal o elasto-plástica, y por lo general se encuentran normados [26-29].

Las magnitudes obtenidas describen la tenacidad a la fractura en el estado real que tenga el metal de las componentes a través de factores característicos del material (KIc para los casos de fractura frágil, JIc o COD para caracterizar fracturas dúctiles). Estos factores se emplean en el cálculo de los valores críticos de tamaño de grieta y tensiones en el proceso de fractura de la componente.

En la evaluación de la fragilización neutrónica del acero los programas de vigilancia de vasijas a presión mantienen las técnicas de laboratorio de impacto (Charpy V-notch), tracción, y más recientemente, ensayos de mecánica de fractura en probetas preagrietadas (Charpy COD, 0,5CT; WOL) [12, 20,30].

Existe una intensa actividad de investigación-desarrollo para ampliar la precisión y el alcance de las técnicas de inspección y monitoreo, más allá de las ya establecidas como la metalografía in situ y por réplicas, las técnicas de defectoscopía ultrasónica o los ensayos de dureza y tracción. Se apunta a las técnicas de réplicas y ruido Barkhausen [31,32] entre las posibles para evaluar variaciones de la microestructura debido al daño por Creep y en soldaduras; y para evaluar el envejecimiento térmico se sitúan las mediciones de dureza, réplicas, potencial termoeléctrico e incluso métodos electroquímicos in situ [33].

La medición de propiedades magnéticas de los materiales como permeabilidad y coercitividad no solamente se han usado en el monitoreo discreto de tensiones [34], sino también se proponen junto a los métodos micro-magnéticos, ruido Barkhausen (BE) y emisión magnetoacústica (MAE) para caracterizar la microestructura [32,35] y evaluar el fenómeno de fatiga.

Entre las técnicas nucleares la aniquilación positrónica [36-38] se ha propuesto como técnica promisoria para el estudio de los defectos originados por fatiga e irradiación y el seguimiento de la deformación plástica, y en la cual ya están disponibles algunos sistemas. La espectroscopía Mössbauer, especialmente en la variante de reflexión utilizando el espectro de electrones de conversión, también ha resultado útil en estudios básicos del daño por irradiación [36,39].

5. Metodologías de evaluación de la degradación del material

Una vez evidenciada la existencia de grietas o de otra manifestación de degradación de las propiedades del material, es necesario conocer las condiciones límites en las que el elemento o componente resulta apto para continuar utilizándose, incluyendo su tiempo de vida residual.

Con ese fin mantiene actualidad el desarrollo de metodologías a partir de los datos experimentales obtenidos durante inspecciones y ensayos de laboratorio, el análisis tensional mediante medición directa o por cálculo con ayuda del método de elementos finitos, y la aplicación de modelos fenomenológicos o que emplean diversos formalismos de mecánica de fractura. Ello ha generado diversas instrucciones analíticas, programas y equipos de avanzada que responden a las condiciones específicas de la instalación.

Los procedimientos de evaluación presentan algunas diferencias en cuanto a la procedencia de los valores de las propiedades y parámetros utilizados y en dependencia del espesor de la sección transversal de los componentes. Los métodos basados en la historia de servicio estiman el tiempo de vida residual utilizando las propiedades mínimas standard del material y dan una aproximación bastante conservadora. Para secciones gruesas de componente además de la iniciación del agrietamiento, también tiene marcada importancia en la vida residual de la componente el proceso de propagación, en el cual los métodos de mecánica de fractura constituyen una importante herramienta de estudio.

5.1 Métodos paramétricos basados en la metalurgia física

Para este grupo resultan adecuados los métodos basados en el análisis de la microestructura, los ensayos mecánicos convencionales de probetas o la medición de otras propiedades del material.

Los métodos más empleados han estado dirigidos a relacionar propiedades con parámetros de fácil manejo ingenieril que brindan información sobre el tiempo de vida hasta la fractura. Uno de los más usados es el parámetro de Larson–Miller (LMP) que se define como:

LMP = T (C + lg t), (1)

donde (T) = K, (t) = horas y C» 20 para la mayor parte de los aceros

5.1.1. El método del parámetro ¨A¨ se fundamenta en la utilización de la fracción A de fronteras de grano cavitadas en una línea paralela a la dirección de la tensión principal máxima.

Existen tres variantes de metodologías que relacionan el tiempo de vida remanente, el tiempo de vida actual y el parámetro A [2]:

· Métodos analíticos basados en modelos, por ejemplo, el modelo constreñido de crecimiento de cavidades, que relaciona de forma relativamente compleja el tiempo de vida residual con el tiempo de servicio y con diversos parámetros del proceso de termofluencia o Creep (tiempo hasta la fractura por Creep, velocidad mínima del proceso, exponente de tensión, grado de deformación, y otros).

· Métodos empíricos, que proporcionan expresiones mucho más simples, pero de manejo más conservador.

· Método de clasificación, conocido como método de Neubauer, correlaciona cualitativamente el estado de las cavidades en la microestructura con las diferentes etapas del proceso de deformación por Creep en el tiempo, y propone cinco categorías para clasificar el daño. La acción a tomar depende del estado observado, lo que puede ir desde fijar el próximo plazo de inspección hasta requerir la reparación de inmediato.

5.1.2. Otra variante de evaluación de la vida residual plantea la clasificación en los aceros ferríticos del grado de esferoidización de las estructuras perlíticas o bainíticas también en cinco estados, correlacionando las transformaciones de la microestructura en este sentido con las etapas de daño por Creep, especialmente, en materiales que no experimentan microcavidades. Esta correlación ha sido empleada para determinar la temperatura y el tiempo de exposición para evaluar la vida residual de componentes de centrales eléctricas [50,31].

5.1.3. El estudio de la composición fásica de los carburos formados en el material [33,51] también se ha empleado para determinar la vida residual de componentes, a partir de la correlación entre la constitución de las fases de carburos, la temperatura y el tiempo de rotura a través del parámetro de Larson-Miller. La composición de estos además, influye en el comportamiento de la elongación versus tiempo de rotura. Los carburos han sido determinados bien mediante difracción de rayos X después de haber sido extraídos del material; o directamente en el metal por microscopía electrónica SEM, o mediante algunos desarrollos de técnicas no destructivas electroquímicas potenciodinámicas [33] que utilizan la señal de corriente anódica de intensidad proporcional a la concentración de carburos a potenciales característicos para esas fases.

5.1.4. Los ensayos de laboratorio convencionales de termofluencia o Creep proporcionan una información insustituible sobre la correlación entre las tensiones actuantes sobre el material, la temperatura y el tiempo de rotura. Los diagramas obtenidos resultan costosos, en especial para obtener información sobre los tiempos prolongados de exposición. Para varios tipos de materiales esta información también se puede obtener de bancos de datos que se comercializan [3].

5.1.5. Reglas de la fracción de vida. La forma más simple de cálculo de la vida residual en tuberías que fallan por Creep se tiene cuando la temperatura (T) y la tensión de membrana o circunferencial son conocidas. Del gráfico de las tensiones de rotura s por termofluencia vs. LMP obtenido previamente en el laboratorio o de datos de la literatura se determina el tiempo de rotura tr.

Como sucede en la realidad, la temperatura y las tensiones a las que se somete la componente varían en el tiempo. En la práctica se han empleado modelos empíricos denominados Reglas de la Fracción de Vida, que definen la vida consumida como la relación Fi= t/tr , donde t es el tiempo en servicio y tr- el tiempo hasta la fractura para la combinación existente de tensión y temperatura [22,23]. Las reglas de fracciones de vida de Robinson establecen que es posible dividir toda la historia de explotación del componente en fracciones temporales de modo que:

Sin (t/tr)i = 1 (2)

donde i- cada condición de s y T

La determinación de la temperatura está basada en que la historia térmica de los tubos de caldera también se refleja en el espesor de la capa interna de óxido [23,50], ya que la corrosión química presenta una cinética sobre la que generalmente existe información y que es función de la temperatura y el tiempo para los aceros Cr-Mo (<9% de Cr), los aceros C-Mo y los aceros al carbono.

5.2 Métodos de mecánica de fractura

La mecánica de fractura es una disciplina que relaciona el comportamiento del material, las tensiones y condiciones de carga, las fallas o defectos, y sus procedimientos de inspección no destructiva para describir su efecto combinado sobre la integridad estructural de una componente.

De esta forma permite dar respuestas a interrogantes como: qué efecto puede tener un defecto sobre la confiabilidad estructural del componente y sobre la posibilidad de que crezca hasta la fractura; en qué medida han cambiado las propiedades del material debido al proceso de fragilización (por irradiación neutrónica o por revenido); o sobre qué tipo de acero alternativo o cuáles modificaciones en el régimen químico es posible adoptar si el material que se viene utilizando resultó ser susceptible a la corrosión bajo tensiones.

En materiales con fractura frágil, componentes de espesores de pared muy gruesas o con alta influencia de la fatiga en la propagación subcrítica de la grieta, la descripción de la resistencia del material en presencia de un defecto determinado se describe mediante la mecánica de fractura lineal elástica (LEFM) [41, 52,53]. En condiciones en las que el material fractura con una apreciable plasticidad, para materiales tenaces, o en componentes de pequeños espesores, la categoría aplicada es la mecánica de fractura elasto-plástica (EPFM) [41, 54,55].

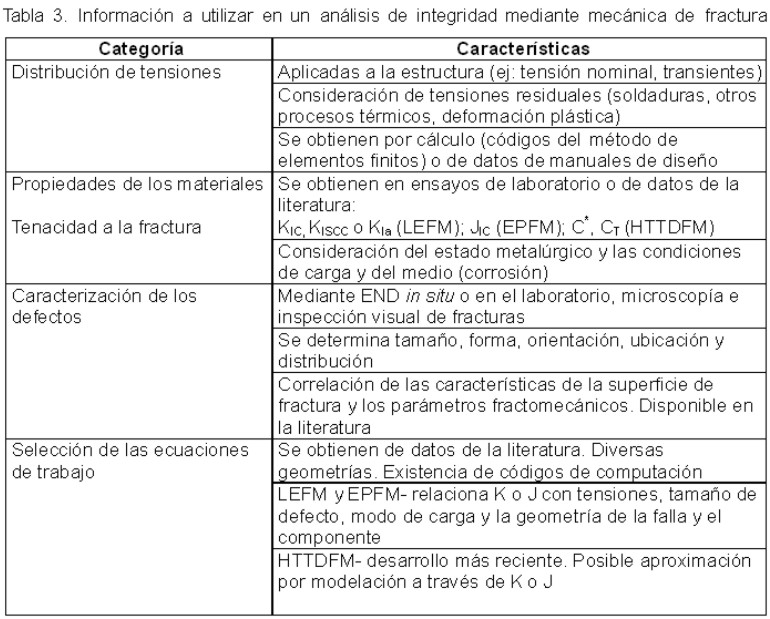

En el seguimiento de la grieta en componentes que presentan Creep o Creep-fatiga como principal modo de fallo, proceso caracterizado totalmente por condiciones plásticas en la sección transversal del cuerpo, se ha desarrollado más recientemente la mecánica de fractura de alta temperatura dependiente del tiempo (HTTDFM siglas en inglés) [22]. En los análisis de integridad se recurre a metodologías que involucran un sistema de ensayos para la evaluación del agrietamiento: análisis de microestructura, métodos defectoscópicos, ensayos clásicos de fractura de probetas (impacto, tracción) así como los ensayos normados en probetas preagrietadas, previstos en el análisis de mecánica de fractura para la obtención de los parámetros que caracterizan la resistencia del material (KIC, KISCC KIa en la LEFM; JIC, T en la EPFM y C*, CT en la HTTDFM), las velocidades de crecimiento de grieta en cada condición (da/dt; da/dN) y los umbrales de propagación (DKth ).

En la tabla 3 se resume la información a utilizar en un análisis de integridad basado en la aplicación de la mecánica de fractura.

5.2.1 Casos prácticos

Vasijas de reactores nucleares: la evaluación de integridad está basada en el conocimiento de la tenacidad a la fractura de los materiales de la vasija y de su variación originada por la fragilización que produce la irradiación neutrónica.

Durante años se viene trabajando en el establecimiento de metodologías para la predicción del daño en el material base de las vasijas y las uniones soldadas realizadas en su fabricación [20].

Se han obtenido fórmulas de predicción para evaluar el agrietamiento en función de la dosis neutrónica y el contenido de las impurezas (descripción funcional de la fragilización). En ello se hallan curvas de tendencias, en las que el corrimiento de las temperaturas de fragilización obtenidos fundamentalmente en ensayos Charpy se presenta como función de la concentración de impurezas de Cu, Ni y P en el acero, la fluencia neutrónica, el tiempo y la temperatura de irradiación [20,56].

Existe una amplia tendencia a emplear el método de la Curva Maestra [57] que ha sido normado (ASTM E 1921-02) y que propone el uso de una curva uniforme para todos los aceros ferríticos de vasija en lugar de utilizar diferentes curvas de referencia de KIC. La evaluación de la temperatura de transición se efectúa mediante mediciones estáticas de mecánica de fractura (medición de la apertura de la fisura COD en probetas tipo CT preagrietadas).

Cabezales de caldera: en estas componentes el principal mecanismo de daño al metal está dado por Creep, fatiga y oxidación.

Se ha desarrollado un software especializado aplicable a este caso [22] que considera el aporte de la destrucción de la capa de óxido y del mecanismo de Creep-fatiga sobre la iniciación del agrietamiento, mientras que su propagación resulta controlada por los procesos puramente de Creep o de fatiga. El análisis de tensiones y temperaturas se realiza de forma simplificada con ayuda del método de elementos finitos considerando un modelo 1D de un cilindro de pared gruesa.

En las tres categorías de la mecánica de fractura, además del enfoque determinístico, se han desarrollado métodos probabilísticos para evaluar grietas en estructuras industriales, las cuales permiten predecir fallas por fractura tanto frágil como de tipo plástico. Los parámetros de trabajo como el tamaño de grietas, la tenacidad a la fractura del material y las tensiones o presión de operación se tratan de manera probabilística, siendo considerados como variables estocásticas debido a la alta incertidumbre que contienen los análisis de fractura, lo cual se asocia a las propiedades reales del material, las condiciones de operación, etc. El resultado de este tipo de evaluación es la determinación de la probabilidad de falla para el problema planteado dentro de un intervalo dado de valores de las variables. Aplicaciones de este tipo son un modelo [58] para calcular la probabilidad de falla en un ducto de petróleo crudo que presenta una grieta interior longitudinal infinita y la estimación del tiempo de vida residual de cabezales de caldera para la toma de decisiones sobre operar, reparar, reponer, reinspeccionar tuberías y cabezales envejecidos o agrietados [22].

CONCLUSIONES

Del estudio presentado se concluyó que:

- A escala mundial se le presta una gran atención al impacto del funcionamiento de las grandes instalaciones industriales sobre la integridad estructural de los componentes.

- Es necesario instrumentar sistemas de gestión de envejecimiento a nivel nacional, concebidos con un enfoque multidisciplinario.

- Las inspecciones en servicio, utilizando fundamentalmente la aplicación de ensayos que no afecten el material de la componente, suministran información objetiva de partida para el diagnóstico de su estado. Ello, unido a la disponibilidad de información confiable sobre las propiedades del material y al manejo de herramientas apropiadas de cálculo, basadas tanto en la metalurgia física como en la mecánica de fractura, constituye uno de los componentes de los programas de gestión de vida, destinados a optimizar la operación, el mantenimiento y la vida de servicio, mantener un nivel aceptable de seguridad y rendimiento, y asegurar el retorno de la inversión durante la vida de servicio de la planta.

REFERENCIAS BIBLIOGRÁFICAS

[1] EPRI Portfolio 2006. 63 Boiler Life and Availability Improvement Program.htm. Electric Power Research Institute

[2] NARAYANAN, T.V., State of the art of life assessment and extension of power and chemical plants on North America. International Conference on Integrity Evaluation and Life Extension of Industrial Equipments. IEV 93. Brasil (1993)1-13.

[3] CHAUDHURI, S., Some aspects of metallurgical assessment of boiler tubes. Basic principles and case studies. Materials Science and Engineering A 432 (2006), 90-99.

[4] HOVINGA, M.N., NAKONECZNY,G.J., Standard recommendations for pressure parts inspection during a boiler life extension program. BR-1701. ICOLM (International Conference on Life Management and Life extension of Power Plants) Xian, P.R. China, May 2000.

[5] BPVC-2004 Boiler and Pressure Vessel Code . Section II- Materials –Part A-Ferrous Material Specifications.

[6] BPVC-2004 Boiler and Pressure Vessel Code . Section II- Materials –Part B-Nonferrous Material Specifications

[7] BPVC-2004 Boiler and Pressure Vessel Code . Section II- Materials –Part C-Specifications for Welding Rods Electrodes and Filler Metals.

[8] BPVC-2004 Boiler and Pressure Vessel Code . Section II- Materials –Part D- Properties.

[9] BPVC-2004 Boiler and Pressure Vessel Code . Section IX- Welding and Brazing Qualifications.

[10] BPVC-2004 Boiler and Pressure Vessel Code . Section V- Non-destructive Examination.

[11] BPVC-2004 Boiler and Pressure Vessel Code . Section B31. Code for Pressure piping.

[12] BPVC-2004 Boiler and Pressure Vessel Code . Section XI- Rules for Inservice Inspection of Nuclear facility Components.

[13] British Standard BS-5500. London, British Standard Institution.

[14] Technical Rules for Steam Boilers TRD-508. Inspection Code for High Temperature Components. Editor Vereinigung der technischen berwachungsvereine. VdTÜV.

[15] HERAS, M. GA., Programa de inspección en servicio. Desarrollo de programas ISI a largo plazo. Curso Integridad de Componentes. Tecnatom S.A. Madrid. 19-28 mayo (2003).

[16] MORALES, M., Evaluación de defectos mediante el Código ASME XI. Curso Integridad de Componentes. Tecnatom S.A. Madrid. 19-28 mayo (2003).

[17] DORIO, A.F., et al., Panorama de evaluación de integridad de equipamiento en la Argentina. ICV91. Simposio Nacional de Tubulacoes y Vasos de Pressao (1991)

[18] FURTADO, H.C., LE MAY, I., High temperature degradation in power plants and refineries. Mat. Res. Vol.7 No.1, Jan /Mar (2004).

[19] MARCELLES, I., Gestión de Vida en Centrales Eléctricas. Software SIGEVI. Curso Integridad de Componentes. Tecnatom S.A. Madrid. 19-28 mayo (2003).

[20] IAEA TECDOC-1442, Guidelines for prediction of irradiation embrittlement of operating WWER-440 reactor pressure vessels. June 2005.

[21] Regional Workshop on environmentally assisted cracking of NPP austenitic piping. IAEA-EBP-IGSCC-P01. TC Project RER/9/052. Department of Technical Cooperation. Slavutytch, Ukraine, 22-26 June 1998.

[22] NAKONECZNY, G. J., SCHULTZ, C., Life assessment of high temperature headers. BR 1586. ICOLM (International Conference on Life Management and Life extension of Power Plants) Xian, P.R. China, May 2000.

[23] Wardle, T.J., Creep rupture assessment of superheater tubes using nondestructive oxide thickness measurements. BR -1697 ICOLM (International Conference on Life Management and Life extension of Power Plants) Xian, P.R. China, May 2000.

[24] NAKONECZNY, G.J., MURPHY, R.D., TILLEY, R.M., Application of EPRI/B&W developed EMAT systems for assessing boilers tubes. BR -1693 ICOLM (International Conference on Life Management and Life extension of Power Plants) Xian, P.R. China, May 2000.

[25] RAY, A.K., DIWAKAR, K., PRASAD, B.N., TIWARI, Y.N., GHOSH, R.N., WHITTENBERGER, J.D., Long term creep–rupture behaviour of 813 K exposed 2.25–1Mo steel between 773 and 873 K . Materials Science and Engineering A 454-455 (2007)124-131.

[26] ASTM E1820-01. Standard Test Method for Measurement of Fracture Toughness.

[27] ASTM E1221-02. Standard Test Method for Determining Plane-Strain Crack-Arrest Fracture Toughness, KIa, of Ferritic Steels.

[28] ASTM E1290-99 Standard Test Method for Crack-Tip Opening Displacement (CTOD) Fracture Toughness Measurement.

[29] ASTME1681-99e1 Standard Test Method for Determining a Threshold Stress Intensity Factor for Environment-Assisted Cracking of Metallic Materials

[30] BALLESTEROS, A., Fragilización por irradiación. Choque térmico a presión. Curso Integridad de Componentes. Tecnatom S.A. Madrid. 19-28 Mayo (2003).

[31] MUSSINI, R., GONZÁLEZ, M., Nuevas tendencias en la evaluación del daño por creep a través de técnicas no destructivas. PANNDT III Pan- American Conference for NDT. 2-6 Jun. 2003. Rio de Janeiro. Brasil.

[32] MOORTHY, V. S. VAIDYANATHAN, K. LAHA, T. JAYAKUMAR, K. BHANU S. RAO, BALDEV RAJ., Evaluation of microstructures in 2,25Cr-1Mo and 9Cr-1Mo steel weldments using magnetic Barkhausen noise. Mater. Science and Engineering A231 (1997)98-104.

[33] WATANABE, Y., SHOJI, T., The evaluation of in –service materials degradation of low-alloy steels by the electrochemical method. Metallurgical Trans. A 22A (1991)2097-2106.

[34] HERRERA, V., CRUZ, C., Aplicación de métodos magnéticos y la difracción de rayos x a la medición de tensiones residuales. Memorias del Seminario y Miniforo Iberoamericano de Tecnología de Materiales. Sub-Programa VIII, CYTED, La Habana, 9-11 de mayo 2005. ISBN 959-7136-34-1.

[35] O’SULLIVAN, D., COTTERELL, M., CASSIDY, S., TANNER, D.A., MÉSZÁROS, I., Magneto- acoustic emission for the characterisation of ferritic steel microstructural state. J. of Magnetism and Magn. Materials 271 (2004)381-389.

[36] ZEMAN, A., DEBARBERIS, L., KUPÈA, L., ACOSTA, B., KYTKA, M., DEGMOVÁ, J., Study of radiation-induced degradation of RPV steels and model alloys by positron annihilation and Mössbauer spectroscopy. J. Nucl. Mater. Vol. 360, No.3 (2007)272-281.

[37] CUMBLIDGE, S.E., MOTTA, A.T., CATCHEN, G.L., BRAUER, G., BÖHMERT, J., Evidence for neutron irradiation – induced metallic precipitates in model alloys and pressure-vessel weld steel. J. Nucl. Mater. 320 (2003)245-257.

[38] MEYENDORF, N., SOMIESKY, B., KRAUSE, R., ALTPETER, I., GESTNER, M., Characterisation of microstructure of plastically deformed and thermally treated carbon steel by means of positron annihilation life time spectroscopy in comparison with micromagnetic methods. Material Science Forum Vol.210-213 (1996)727-734.

[39] MUKHOPADHYAY, G., DAST, D., MAJUMDAR, C. K., RAO, K.R.P.M., Study of radiation damage in stainless steel SS302 by conversion electron Mössbauer spectroscopy. Philosohical Magazine Letters Vol. 63, No.6 (1991)315-318.

[40] GROSSE, M., BÖHMERT, J. VIEHRIG, H.W., Correlation between volume fraction of radiation–induced precipitates and toughness of Cr-Mo-V alloyed VVER pressure vessel steel. J. Nucl. Mater. 211 (1994)177-180.

[41] CABALLERO STEVENS, N., Fundamentos de Mecánica de Fractura. Curso Postgrado UdM ISPJAE. La Habana, 2006.

[42] ROMANIV, O.N., NIKIFORCHIN, G.N, Mekhanika korrozionnovo razruscheniya konstruktivnykh splavov. Moskva, ¨Metallurgiya¨ (1986)42-63.

[43] IVKOVICH, D.P., et al., Residual Stress measurements in Inconel Alloy 600 tubing using an Advanced X-ray Instrument and Cr Kb Radiation. Adv. In X-ray Anal. Vol. 28 (1985)275-279.

[44] SUÁREZ, J.C., ARAGON, B., MERINO, F.J., FERNÁNDEZ, L. M., CRUZ, C., Non-destructive evaluation of residual stresses in welding and hard-surfacing processes. Nucleus, No.19 (1995)2.

[45] CRUZ, C., SUÁREZ, J.C., FERNÁNDEZ, L.M., ARAGÓN, B., Magnetoelastic sensor. Proceedings IV European Conference on residual Stresses ECRS4. June 4-6 (1996) Cluny, France, 283.

[46] LEGAT, A., DOLECEK, V., Corrosión Monitoring System based on measurement and analysis of Electrochemical noise. Corrosion Vol. 51, No. 4, April 1995.

[47] HERRERA, V., MAYAS, P.P., Evaluación de corrosión de acero AISI316L en soluciones cloruro-fosfato: aplicación de la medición del ruido electroquímico. Nucleus, No.35 (2004)64.

[48] ÈIHAL, V., Intergranular corrosion of steels and alloys. Materials Science Monographs 18. Ed. Elsevier (1984).

[49] DOMÍNGUEZ, H., MENÉNDEZ, C.M., SENDOTA, F., Relación entre la sensibilización del acero 08X18H10T y las fallas en uniones soldadas de hornos de la Refinería de Cienfuegos. Nucleus, No.12 (1992)2.

[50] NORDTEST, Method. Metallographic Assessment of the temperature history and remanent life of power plant components. NT MAT 002. Approved 2001-11. ISSN 1457-0564.

[51] FURTADO, H.C., DE ALMEIDA, L.H., LE MAY, I., Precipitation in 9Cr–1Mo steel after creep deformation. Materials Characterization . Vol. 58, Issue 1 (2007)72-77.

[52] SENDOYA PUENTE, F.A., Análisis de la integridad del material de una línea principal de vapor. Memorias del IX Congreso Iberoamericano de Metalurgia y Materiales IBEROMET IX, 9-13 octubre 2006, Palacio de Convenciones de La Habana, Cuba. ISBN: 959-282-26-1, p. 558-563.

[53] CUETO, Introducción a la Mecánica de la Fractura Elástica Lineal. Curso Integridad de Componentes. Tecnatom S.A. Madrid. 19-28 mayo (2003).

[54] CUETO, Introducción a la Mecánica de la Fractura Elasto-Plástica. Curso Integridad de Componentes. Tecnatom S.A. Madrid. 19-28 mayo (2003).

[55] CAMBIASSO, F., CENTENO, H., VALDERRAMA, J. J., ASTA, E., Evaluación de la tenacidad a la fractura en aceros ferríticos con un prolongado tiempo de servicio a alta temperatura. Jornadas SAM 2000. IV Coloquio Latinoamericano de Fractura y Fatiga. Agosto 2000, p.519-525.

[56] WANG, J.A., RAO, N.S.V., KONDURI, S., The development of radiation embrittlement models for US power reactor pressure vessel steels. J. of Nucl. Mater. Volume 362, Issue 1, 15 May (2007)116-127.

[57] VANDERSLUYS, W.A., HOFFMAN, C.L., YOON, K.K., SERVER, W.L., LOTT, R.G., ROSINSKI, S., KIRK, M.T., BYRNE, S., KIM, C.C., Fracture Toughness Master Curve Development: Application of Master curve Fracture Toughness Methodology for ferritic steels. WRC Bulletin 458. Jan. 2001. ISBN 1- 58145- 465-1.

[58] MARTÍNEZ, J., et al., Modelo de evaluación de probabilidad de falla basado en análisis de la Mecánica de Fractura probabilística. Memorias del IX Congreso Iberoamericano de Metalurgia y Materiales IBEROMET IX, 9-13 octubre 2006, Palacio de Convenciones de La Habana, Cuba. ISBN: 959-282-26-1, p. 577-585.

Recibido: 9 de julio de 2007

Aceptado: 1 de noviembre de 2007