Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista Cubana de Higiene y Epidemiología

versión On-line ISSN 1561-3003

Rev Cubana Hig Epidemiol v.42 n.2 Ciudad de la Habana Mayo-ago. 2004

Revisión

Centro Internacional de Restauración Neurológica (CIREN)

Análisis de peligro y puntos críticos de control. Su relación con la inocuidad de los alimentos

Dra. Elvira Olivé González,1 Téc. Cecilia Vázquez López,2 Lic. Miriam Valdés Fernández3 y Lic. Betty Castro Fernández4

Resumen

Se hace una revisión bibliográfica del sistema de análisis de peligro y puntos críticos de control (APPCC) teniendo en cuenta sus antecedentes históricos, así como la descripción del sistema (aplicable a cualquier eslabón de la cadena alimentaria), basado en la secuencia lógica y en la aplicación del árbol de decisiones para determinar los puntos críticos de control (PCC). Se hace referencia a su importancia como, por ejemplo, que detecta cualquier alteración desde el punto de vista biológico, físico y/o químico sin tener que esperar el producto final. Se mencionan inconvenientes tales como contar con personal capacitado, recursos, etcétera. Una de las razones básicas para la implantación del sistema es que se obtiene un alimento apto para el consumo humano. De los beneficios más importantes se puede citar que se reducen las reclamaciones y devoluciones. En este momento está implantado en países como Estados Unidos, Canadá, la Unión Europea y otros.

Palabras clave: Alimentos, puntos críticos, cadena alimentaria.

El alimento constituye una necesidad inherente al ser humano, quien tiene el derecho de ingerirlo sano y apto para el consumo. Las enfermedades transmitidas por estos son una importante causa de morbilidad y mortalidad en todo el mundo, aspecto que resulta de particular importancia para los países en desarrollo que cargan con ese peso y con la limitación, cada vez mayor, de sus recursos para el control de la inocuidad de los alimentos, a pesar de que hoy se conocen bien los principios aplicables para combatir la mayor parte de estas enfermedades. Cabe concluir, por consiguiente, que los métodos tradicionales no han permitido resolver este problema. 1,2-11,21

El sistema de análisis de peligro y puntos críticos de control (APPCC) tiene fundamento científico y carácter sistemático, permite identificar peligros específicos y medidas para su control y está basado en la aplicación de técnicas y bases científicas para los procesos de producción de alimentos. El sistema de APPCC es aplicable a cualquiera de las fases de la producción de alimentos desde la materia prima, procesamiento, sistema de distribución y consumo para obtener un producto inocuo.2,3

El sistema de APPCC parece haberse inspirado en las teorías sugeridas por el Dr. W. Ewards Deming, las cuales empezaron a transformar la calidad en las líneas de producción, especialmente de vehículos, en la década de 1950 en Japón, lo que dio paso al desarrollo del sistema de gestión total de la calidad que apuntaba a mejorar la de las manufacturas, al tiempo que reducía los costos de producción. Este sistema fue utilizado conjuntamente por la Administración para la Aeronáutica y el Espacio (NASA), laboratorios del ejército de los Estados Unidos y la compañía de alimentos Pillsbury, los cuales a finales de los años 60 y comienzos de los 70 iniciaron su aplicación en la producción de alimentos con requerimientos de "cero defectos", destinado a los programas espaciales de la NASA y luego lo presentaron oficialmente en 1971, cuando lo sometieron a deliberación durante la Primera Conferencia Nacional de Protección de Alimentos en Estados Unidos.2,24

El concepto de sistema de APPCC cubre todos los tipos de riesgos potenciales en la producción de alimentos (riesgos biológicos, químicos y físicos) ya sea que ocurran naturalmente, que el medio ambiente contribuya, o que sean generados por un error en el proceso. A pesar de que los riesgos químicos son los más temidos por el consumidor y los físicos los más comúnmente identificables, los riesgos microbiológicos son los más serios desde la perspectiva de salud pública.

La identificación y el control de los riesgos microbiológicos traen como consecuencia una disminución de la carga bacteriana, lo que se refleja significativamente en la vida útil de los productos.4,5,22,27 Este sistema se aplicará cuando las normas referidas a higiene de los alimentos estén cumplidas (Norma Cubana de Alimentación Colectiva 38-03-05/87 y World Health Organization. Training considerations for the application of the hazard analysis critical control point system to food processing manufacturing [WHO/FNU/FOS/93.3]. World Health Organization. Geneva. 1993). Indudablemente el sistema de APPCC supone una revolución dentro del control cualitativo de los alimentos (OPS/Ministerio de Salud Pública de Ecuador. La gerencia de calidad total.Quito: 1994. Cuéllar SJ, OPS/OMS. Manejo higiénico de los alimentos. Washington; 1994).

Los métodos tradicionales se basan en 2 aspectos únicos: inspección visual y análisis microbiológico del producto final, lo que se traduce en algunos inconvenientes, como por ejemplo: 2-6

- En caso de contaminación del alimento no se sabe en qué fase esta se produjo.

- Se requiere un muestreo estadísticamente significativo, lo que supone la recogida de un gran número de muestras, con las consecuentes limitaciones económicas y temporales.

- En caso de detectarse una anomalía, debe desecharse todo el lote con la consiguiente pérdida financiera.

El sistema de APPCC tiene grandes beneficios; entre los más importantes se pueden señalar: 3-7

- Resulta más económico controlar el proceso que el producto final. Para esto se realizarán medidas preventivas y se evitará la pérdida de lotes enteros y del tiempo empleado.

- Los controles, al realizarse de forma directa durante el proceso, permiten respuestas rápidas cuando son necesarias, es decir, la adopción de medidas correctoras en los casos de desviación.

- Los alimentos presentan un mayor nivel sanitario que para quien lo produce, elabora, comercializa o transporta, se traduce en reducción de reclamos, devoluciones, reprocesos y rechazos.

En cuanto a los inconvenientes del sistema se pueden citar:3-8

- Conseguir la comprensión y aceptación del personal dirigente para la aprobación del sistema, por los gastos que inicialmente requiere.

- Problemas con su implementación por la falta de personal calificado para que el trabajo quede impecable.

- La dificultad inherente al propio sistema: cómo cuantificar los puntos críticos de control y sus medidas preventivas, así como los riesgos observados. El peligro de una mala identificación puede, con seguridad, echar por tierra todos los principios del sistema.

Unas de las razones básicas para implantar el sistema:4,5,24

- En los últimos años la seguridad sanitaria de los alimentos se ha convertido en un requisito fundamental para el consumidor (Quevedo, F. The Role of APPCC and Predictive Microbiology in the Efforts on WHO to Improve Food Safety. Presented at the 2nd International Conference on Predictive Microbiology and APPCC, Laval France 10-11 June 1992).

- Resulta rentable para las empresas al disminuir los costos de producción, el número de productos rechazados y al emplear los recursos en un número limitado para su control.

- Los industriales del sector alimentario que deseen certificar sus sistemas de calidad con las Normas ISO-9000, están obligados a incluir el APPCC en el ámbito de un sistema de calidad, por tanto, la implantación de este facilita el acercamiento a las estructuras normativas de calidad más complejas.

Para aplicar el sistema de APPCC en cualquier sector de la cadena alimentaria este deberá estar funcionando de acuerdo con los principios generales de higiene de los alimentos del Codex, los códigos de prácticas del Codex pertinentes2,3 y la legislación sanitaria vigente en materia de inocuidad de los alimentos (Norma Cubana de Alimentación Colectiva 38-03-05/8; Normas Cubanas Obligatorias 143. Código de Prácticas. Principios Generales de Higiene de los Alimentos. Marzo 2002; U.S. Department of Agriculture. Final rule on procedures for the safe and sanitary processing and importing of fish and fishery products. En: 21 CFR, parts 123 and 1240, 1945).

En consecuencia con lo antes señalado, se deben tener presentes algunos aspectos; entre los más importantes se pueden señalar los siguientes: 3,5-13,15-22

- La existencia de un control de los proveedores que garantice que la empresa u organismo está trabajando para garantizar la utilización del código de buenas prácticas de manipulación en materia de higiene de los alimentos.

- La materia prima debe tener todos los requerimientos de inocuidad (carta de concordancia, características organolépticas, entre otras).

- El personal que labore en estas áreas debe tener salud, conocimientos, higiene personal adecuada y educación.

- Plan de buenas prácticas de manipulación de los alimentos y de formación-capacitación del personal.

- Condiciones estructurales del centro que deben ser acordes con la actividad a realizar, es decir, espacio (locales), ventilación e iluminación adecuadas.

- Cumplimiento del proceso de "marcha adelante"en la elaboración de los alimentos.

- Las maquinarias y equipos deben estar construidos e instalados de acuerdo con los requerimientos de higiene de los alimentos, y quedar establecidos su mantenimiento y calibración.

- El centro debe estar protegido contra vectores.

- Existir una adecuada disposición de residuales líquidos y sólidos para evitar malos olores.

- Un programa de limpieza y desinfección.

- Un programa de control de vectores.

- Control sanitario del agua de consumo.

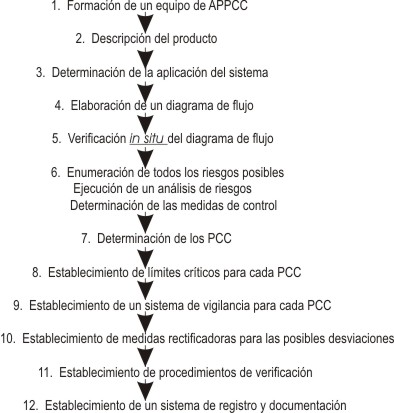

La aplicación de los principios del sistema de APPCC consta de las siguientes operaciones, que se identifican en una secuencia lógica (fig. 1).2,3,16-24

FIG. 1. Secuencia lógica para la aplicación del sistema APPCC.

1. Formación de un equipo de APPCC.

Debe contarse con el apoyo de la dirección y del personal en pleno, asegurar que se disponga de conocimientos y de competencia específicos con un equipo multidisciplinario (veterinarios, agrónomos, higienistas, microbiólogos, tecnólogos en alimentos, personal de producción) que determinará en qué segmento de la cadena alimentaria se aplicará el sistema.

2. Descripción del producto.

Deberá formularse una descripción completa del producto que incluya: información sobre su inocuidad, composición, estructura físico-química, tratamiento para la destrucción de microbios (tratamiento térmico, congelación, salmuera, ahumado, entre otros), envasado, durabilidad, condiciones de almacenamiento y distribución.

3. Determinación de la aplicación del sistema y del uso al que se destinará.

Se tomará la decisión acerca de la fase o eslabón de la cadena en que se aplicará el sistema. El uso al que se destinará deberá basarse en los del producto, previstos por el usuario o consumidor final. En determinados casos, como en la alimentación en instituciones, habrá que tener en cuenta si se trata de grupos vulnerables de la población.

4. Elaboración de un diagrama de flujo.

El diagrama de flujo deberá ser elaborado por el equipo de APPCC y cubrir todas las fases de la operación. Cuando el sistema de APPCC se aplique a una determinada operación, se tendrán en cuenta sus fases anteriores y posteriores.

5. Confirmación in situ del diagrama de flujo.

El equipo de APPCC deberá cotejar el diagrama de flujo con la operación de elaboración en todas sus etapas y momentos, y enmendarlo cuando proceda.

6. Enumeración de todos los posibles peligros relacionados con cada fase, ejecución de un análisis de riesgos, y estudio de las medidas para controlar los peligros identificados (principio 1).

El equipo de APPCC deberá enumerar cada uno de los peligros en cada fase para prevenirlos, desde la producción primaria, la elaboración, la fabricación y la distribución hasta el punto de consumo.

Luego, el equipo de APPCC deberá realizar un análisis de peligro para identificar, en relación con el plan APPCC, cuáles son los peligros cuya eliminación o reducción a niveles aceptables resulta indispensable, por su naturaleza, para producir un alimento inocuo.

Al realizar un análisis de peligro, deberán tenerse en cuenta los siguientes factores:

- La probabilidad de que surjan peligros y la gravedad de sus efectos perjudiciales para la salud.

- La evaluación cualitativa y/o cuantitativa de la presencia de peligros.

- La supervivencia o proliferación de los microorganismos involucrados.

- La producción o persistencia de toxinas, sustancias químicas o agentes físicos en los alimentos y las condiciones que pueden originarlos.

El equipo tendrá que determinar medidas de control en relación con el peligro. Puede que sea necesario aplicar más de una medida para controlar un peligro.

7. Determinación de los puntos críticos de control (principio 2).

Para un adecuado análisis de peligros, el Codex Alimentarius ha propuesto una herramienta muy útil que es el "árbol de decisiones", el cual permite, por medio de preguntas y respuestas, llegar con relativa facilidad a determinar los puntos realmente críticos en el proceso.

La determinación de un punto crítico de control (PCC) en el sistema APPCC se puede facilitar con la aplicación del árbol de decisiones que aparece en la figura 2, en el que se indica un enfoque de razonamiento lógico y en el cual obligatoriamente tenemos que realizar las preguntas P1, P2, P3, y P4, según corresponda. El árbol de decisiones deberá aplicarse de manera flexible, considerando si la operación se refiere al sacrificio, producción, elaboración, almacenamiento, distribución u otro fin.

FIG. 2. Ejemplo de una secuencia de decisiones para identificar los PCC (responder a las preguntas en orden sucesivo).

8. Establecimiento de límites críticos para cada punto crítico de control (principio 3).

Para cada PCC deberán especificarse y validarse límites críticos. Entre los más aplicados están la temperatura, el tiempo, el nivel de humedad, el cloro disponible, el pH y también parámetros sensoriales como aspecto y textura, entre otros. Hay que destacar que un límite crítico estará asociado a un factor medible que cumpla 2 características: la de poder ser vigilado rutinariamente y la de producir un resultado inmediato para decidir en el curso del proceso cuándo se está a punto de perder el control, y poder realizar oportunamente las acciones que eviten fallas de inocuidad en el alimento. Cuando el límite crítico está basado en datos subjetivos, como la evaluación sensorial o la inspección visual, tendrán que ilustrarse con especificaciones claras de ejemplos de lo que se considera inaceptable, utilizando fotografías, dibujos, etcétera.

9. Establecimiento de un sistema de vigilancia para cada punto crítico de control (principio 4).

La vigilancia es la medición u observación programada de un PCC en relación con sus límites críticos. Con la vigilancia podemos detectar una pérdida de control en el PCC para poder hacer a tiempo las correcciones que permitan asegurar el control del proceso con el fin de impedir que se infrinjan los límites críticos.

10. Establecimiento de medidas correctivas (principio 5).

Se formularán a cada PCC siempre que existan desviaciones de los límites críticos. Estas medidas garantizarán que el PCC vuelva a estar controlado. Como siempre hay posibilidades de perder el control, se presenta la necesidad de incluir en el plan de APPCC acciones tanto para prevenir como para corregir desviaciones. Las primeras serán, sin duda, las que nos brinden mayor seguridad de que el alimento será inocuo.

11. Establecimiento de procedimientos de comprobación (principio 6).

Se utilizarán métodos, procedimientos y ensayos de comprobación y verificación, incluidos el muestreo aleatorio y el análisis microbiológico. La frecuencia de las comprobaciones deberá ser suficiente como para asegurar que el sistema está funcionando eficazmente.

12. Establecimiento de un sistema de documentación y registro (principio 7).

El sistema de registro debe ser eficaz y preciso, así como ajustarse a la naturaleza y magnitud de la operación en cuestión.

Ejemplos de documentación:

- Análisis de riesgo.

- Determinación de los PCC.

- Determinación de los límites críticos.

Ejemplos de registros:

- Actividad de vigilancia de los PCC.

- Desviaciones y medidas correctivas correspondientes.

- Modificaciones introducidas en el sistema de APPCC.

Al finalizar el presente trabajo se concluye que el sistema de APPCC es aplicable a cualquier eslabón de la cadena alimentaria desde el surco o el sacrificio hasta el consumidor, y en la industria desde la mayor hasta los puntos de venta callejeros y aún en la cocina doméstica.

Con la aplicación del sistema podemos detectar cualquier desviación de los límites concebidos en los PCC sin que el problema llegue al producto final con las consiguientes pérdidas y repercusión; se evita tener que esperar el producto final para realizar exámenes microbiológicos con la consecuente pérdida de tiempo; aumenta la calidad de la manufactura y disminuyen los costos de producción; en caso de cualquier reclamación legal existe la documentación histórica del alimento; facilita el trabajo a la inspección sanitaria y existe mayor confianza en el consumidor.

Summary

A bibliographic review of the system of analysis of danger and critical control points (ADCCP) is made taking into account its historical background, as well as the description of the system (applicable to any link of the food chain), based on the logical sequence and on the application of the tree of decisions to determine the critical control points (CCP). Reference is made to its importance, as for example, that it detects any alteration from the biological, physical and/or chemical point of view without having to wait for the final product. Inconveniences, such as having to have a trained personnel, resources, etc. are mentioned. One of the basic reasons for the introduction of the system is the obtention of food apt to human consumption. The reduction of claims and devolutions are among the most important benefits. It has already been implemented in the United States, Canada, the European Union, and others.

Key words: Food, critical points, food chain.

Referencias bibliográficas

- Puerto C del. Higiene del Medio. Tomo l l. La Habana: Editorial Pueblo y Educación: 1974.

- Codex Alimentarius Commission: Codex Committee on Food Hygiene. Guidelines for the application of Hazard Analysis Critical Control Point (APPCC) System. (Alinorm 93/13A. Rome: AppendixB), Food and Agriculture Organization/World Health Organization 1993.

- Comisión de análisis, evaluación y capacitación del sistema de análisis de riesgo. Puntos Críticos de Control (APPCC). Manual de Procedimientos: Aplicación del sistema APPCC análisis de riesgo y puntos críticos de control. Buenos Aires: SENASA-GIPA 1996.

- National Advisory Committee on Microbiological Criteria for Food. Hazard analysis critical control point system. International J Food Microbiol 1992:16(1):1-23.

- Bryan FL. Hazard analysis critical control point evaluations. A guide to identifying hazards and assessing risks associated with food preparation and storage. Geneva: World Health Organization 1992.

- FAO. The use of hazard analysis critical control point (APPCC). Principles in food control. Report of FAO. Expert technical meeting. Canadá: 1994.

- Adams CE. APPCC as applied in the USA. Food Control 1994;5(3):187.

- Bauman H. APPCC: Concept, development and application. Food Technology 1990;44(5):156-8.

- Griffith CJ, Worsfold D. Application of APPCC to food preparation practices in domestic. Food Control 1994;5(3):200-4.

- Meslin FX, Bogel K. Towards quality assurance along the food chain (with special reference to primary production). En: Proceedings of the 11th International Symposium of the World Association of Veterinary Food Hygienists. 24-29 October 1993, Bangkok, Thailand: The Tai Veterinary Medical Association Bangkok; 1993.pp.116-7.

- Skovgaard N. The APPCC concept and its acceptability in third world countries. Food Lab Newsl 1991;7(4):11-20.

- Spencer H. The role of government in a mandatory APPCC based program. Dairy Food Environ. Sanit 1992;12(8):501-5.

- U.S. Department of Agriculture. Final rule on pathogen reduction and APPCC. Washigyton, D. C.: Food Safety and Inspection Service 1996.

- National Advisory Committee on Microbiological Criteria for Foods. The role of regulatory agencies and industry in APPCC. International Journal of Food Microbiology 1994;21(3):187-95.

- World Health Organization. Hazard Analysis Critical Control Point System. Concept and Application. Report of a WHO Consultation with the participation of FAO. 29-31 may 1995 (WHO/FNU/FOS/95.7). Geneva: World Health Organization 1995.

- World Health Organization. Training consideration for the application of the hazard analysis critical control point system to food processing manufacturing (WHO/FNU/FOS/93.3). Geneva: World Health Organization 1993.

- Moy G, Kaferstein F, Motarjemi Y. Application of APPCC to food manufacturing: some considerations on harmonization through training. Food Control 1994;5(3):131-9.

- World Health Organization. Consultation on food safety in Europa in th1990's: the Hazard Analysis Critical Control Point System as the tool of choice for effective inspection. Brussels 20-22 November 1989. Geneva:EUR/ICP/FOS 018/S WHO 1990.

- Elliot P. Predictive Microbiology and APPCC. J Food Protec (suppl):48-53.

- Lelieveld HLM. APPCC and hygienic design. Food Control 1994;5(3):140-4.

- Romero J. Puntos Críticos. Santafé de Bogotá: Corporación Colombia Internacional 1996.

- World Health Organization. Essential safety requeriments for street food-vended foods. (Revised Edition). Geneva: World Health Organization 1996.

- Codex Alimentarius. Programa Conjunto FAO/OMS sobre Normas Alimentarias. Suplemento 2002.

- Instituto Panamericano de Protección de los Alimentos y Zoonosis (INPAZ). El APPCC en la inocuidad de los alimentos. OPS/OMS Suplemento a la 2da. Edición. 2000.

Recibido: 20 de mayo de 2004. Aprobado: 8 de julio de 2004.

Dra. Elvira Olivé González. Centro Internacional de Restauración Neurológica (CIREN). Ciudad de La Habana, Cuba.

1 Especialista de I Grado en Higiene.

2 Técnica en Estadística de la Salud.

3 Licenciada en Enfermería.

4 Licenciada en Farmacia.