Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Hidráulica y Ambiental

versión impresa ISSN 1680-0338

riha vol.37 no.3 La Habana sep.-dic. 2016

ARTÍCULO ORIGINAL

Caracterización de las aguas residuales generadas en una industria textil cubana

Characterization of wastewater generated in a Cuban textile industry

Teresita de Jesús Romero López, Humberto Rodríguez Fiallo, Arquímides Masó Mosqueda

Centro de Investigaciones Hidráulicas (CIH), Instituto Superior Politécnico José Antonio Echeverría (Cujae). La Habana.

RESUMEN

Este trabajo se realizó en una industria textil cubana, ubicada en la Habana, y tuvo como objetivo recopilar toda la información existente en la industria, relacionada con las características físico químicas de sus aguas residuales, y efectuar un veredicto sobre el funcionamiento del plan de Producciones Más Limpias implementado en la textilera a partir del año 2006. También se realizó una actualización de la calidad de los efluentes en 2015 y se concluyó que esta industria, aun sin contar con un sistema de tratamiento de sus aguas residuales, cumple con las normas de vertimiento al alcantarillado, lo que no evade la necesidad de instalar su propia planta convencional y reusar parte del agua tratada en sus instalaciones.

Palabras clave: industria textil, residuales, tratamiento.

ABSTRACT

This work was done in a Cuban textile industry, located in Havana, and aimed to gather all the information in the industry related to the physical and chemical characteristics of the wastewater, and to make a veredict on the operation of the Cleaner Production Plan in operation in the industry since 2006. An update of the effluent quality was also conducted in 2015 and concluded that this industry, even without a treatment system for its wastewater, complies with regulations for dumping to the sewage system, which does not avoid the need to install their own conventional plant and reuse the treated water in their facilities.

Key words: textile industry, wastewater, treatment.

INTRODUCCIÓN

Hoy en día los problemas ambientales son una temática comúnmente abordada por los medios de difusión masiva y los centros educacionales a todos los niveles. Estos problemas, vaticinados ya como embarazosos en muchos países y regiones, tienden a acrecentarse con el tiempo, de no tomar medidas concretas que los minimicen, situación que se manifiesta no solo en Cuba sino también en el resto del mundo.

El uso desmedido de ciertos recursos, la ausencia de una protección o debido control generalizado en el ambiente o la incapacidad de los procesos e instalaciones existentes para ello, ha traído como consecuencia un incremento en la contaminación de la biosfera terrestre, toda vez que la acción humana, tal como la implantación de una nueva actividad, la modificación de una existente o la ejecución de un determinado proyecto, puede causar un impacto negativo sobre el medio. Por tanto, la determinación de la magnitud de estas acciones sobre el mismo, es imprescindible para lograr su adecuado mantenimiento y preservación.

En el marco de esta situación, las políticas ambientales responden a problemas y necesidades de las diversas actividades socio-económicas locales, territoriales y regionales, con el fin de disminuir en alguna medida el creciente deterioro de la calidad ambiental (Santiso 2013).

En la actualidad, la estrategia de cómo hacer un mejor uso del agua aún se rige por inquietudes políticas y económicas a corto plazo y no se tiene en cuenta la ciencia ni la buena gestión. Se necesitan soluciones tecnológicas punteras y mayor financiación, así como más datos sobre los recursos hídricos, fundamentalmente en los países en desarrollo.

Las empresas, sobre todo las industriales, durante muchos años se han servido en forma indiscriminada de los recursos naturales y han provocado la contaminación del agua y del aire, debido fundamentalmente a procesos de producción y servicios ineficientes, lo que ha traído entre otros, una disminución de la disponibilidad de agua limpia para diferentes usos (GreenFacts 2009).

Entre las causas que genera la ineficiencia en los procesos industriales se señala el hecho de la no total transformación de las materias primas en productos, y como consecuencia de ello sobran residuos en estado sólido, líquido o gaseoso, cuyo destino final es su descarga al medio, en no pocas ocasiones, sin tratamiento alguno. A partir de esta realidad, la industria textil cubana dedicada a la confección de toallas y artículos de rizo, implementó un plan de Producciones Más Limpias (PML) en el año 2006, con el fin de minimizar la acción perjudicial que pudieran provocar sus aguas residuales. Con una debida reducción de la carga contaminante, se lograría preservar y proteger la cuenca donde está enclavada la textilera.

Por interés de la propia industria textil, entre las obras a ejecutar en un período a corto plazo, se encuentra una planta de tratamiento que minimice las concentraciones de los contaminantes presentes en el agua residual, según lo establecido el plan de acción medioambiental, con un posible reúso del recurso en otras actividades.

Por todo lo anteriormente expuesto, se efectuó un estudio físico-químico de las aguas de desecho de la textilera, compilando inicialmente la mayor cantidad de información disponible en los archivos hasta 2014, y realizando un monitoreo adicional en 2015. Toda esta evaluación tuvo la finalidad de detectar, caso de existir, los problemas que atentan contra la salud del ecosistema en términos de contaminación por descarga de aguas proveniente de las labores productivas, verificar la efectividad que deriva de la aplicación del plan de PML y emitir un criterio de la posibilidad de reusar en la propia industria, cierto porcentaje de agua tratada.

MATERIALES Y MÉTODOS

El Ministerio de Industrias (MINDUS) cuenta entre sus instalaciones con una textilera ubicada al oeste de La Habana, perteneciente a la Unión Textil «Ducal», que se dedica a la confección de toallas y artículos de rizo con destino al insumo de hoteles, tiendas recaudadoras de divisas y organismos.

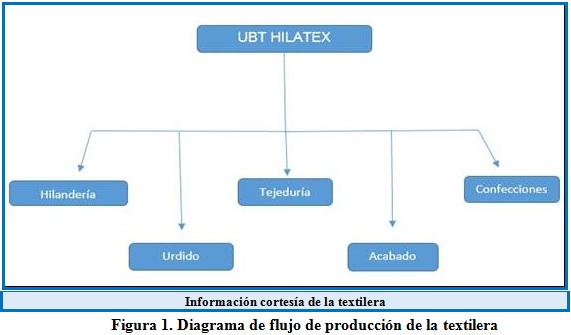

La textilera ejecuta su producción en cinco plantas, tal como se señala en el diagrama de la figura 1.

Las plantas de hilandería, urdido, tejeduría y confecciones realizan sus producciones «en seco», es decir, no requieren del recurso agua para sus funciones, no así la planta de acabado, donde se lleva a cabo el descrudado-blanqueo, teñido, lavado-jabonado y suavizado de las toallas, generando consecuentemente agua residual en el proceso productivo (González et al. 2015); de ahí que este sea el único sector de la textilera con interés para el presente estudio.

El proceso productivo en la planta de acabado se realiza en tres equipos de teñido del tipo jet, dos de los cuales poseen una capacidad de 600 kg cada uno y un tercero de 900 kg, con relación de baño 1:6 (6 L de solución por kg de producción) para los teñidos con colorantes reactivos y de 1:8 (8 L de solución por kg de producción) para teñidos con colorantes tina (González et al. 2015), acción que se efectúa en tres turnos de trabajo. Toda esta actividad genera un consumo de agua (hasta de 78 000 m3/año en 2014), por lo que se espera cierta disponibilidad adicional si se lograra reusar parte del agua de desecho en la propia instalación, dando así cumplimiento a lo establecido en el plan de PML.

La producción de esta industria textil ha ido en ascenso, alcanzando un total de 8,0 x 106 de toallas en el 2014 (equivalente a 2 315 t/año). Paralelamente el consumo de agua también ha ido incrementándose, tal como se observa en la figura 2 y según el plan de la textilera, para los años venideros dicha producción se mantendrá en ese nivel, por lo que no se prevé aumentar la asignación del preciado líquido, interpretándose de esta forma que la alternativa de reusar el agua en la propia industria es esencial e inminente.

Al agua residual procedente del proceso de acabado se le realizaron estudios físico-químicos entre los años 2002 y hasta 2015, dando así respuesta a lo establecido en su plan de PML encaminadas a aumentar la eficiencia y reducir los riesgos a la vida humana y al ambiente.

Romero et al. (2015), especifican textualmente en el plan de PML de esta industria textil que:

· En los procesos de producción: se requiere de un uso menor o eliminación de las materias primas tóxicas, con el empleo de productos inocuos y ambientalmente idóneos, la reducción de la cantidad y toxicidad de las emisiones y residuos, desde la fuente en que se generan, así como el uso eficiente del agua y la energía.

· En los productos: es preciso reducir los efectos negativos en el ciclo de vida útil de un producto, desde la extracción hasta su disposición final.

· En los servicios: hay que tener en cuenta el comportamiento e inquietudes de índole ambiental al concebir la prestación de los servicios.

Los análisis y métodos empleados para las muestras colectadas en los diferentes años se señalan en la tabla 1.

El pH, la temperatura (T), el oxígeno disuelto (OD), la conductividad (CE) y los sólidos sedimentables (SSed) fueron medidos in situ y los restantes análisis se realizaron en el laboratorio, preservando las mismas según lo estipulado en el APHA (2005).

Para el monitoreos de 2015, las muestras se tomaron con una frecuencia horaria, desde las 09:00 h hasta las 16:00 h, resultando finalmente una muestra compuesta.

El caudal en 2015 se midió a la salida de la planta de acabado (figura 3), empleando el método de los flotadores (Ochoa 2011) y con la frecuencia propuesta anteriormente, coincidiendo con un día de labor rutinaria.

RESULTADOS Y DISCUSIÓN

La textilera de estudio, única confeccionadora de toallas en el país, utiliza en la producción gran cantidad de sustancias químicas, fundamentalmente en la fase de procesamiento de fibras y en la fabricación de hilados y tejidos.

Los desechos generados en la cadena productiva son vertidos a un canal que colecta los residuos, pasando por un cribado, para incorporarse posteriormente a una cisterna colindante al área. De ahí son bombeados a una conductora con destino final a una planta de tratamiento compacta que presta servicios a varios municipios de la provincia la Habana.

En la tabla 2 se muestran los resultados de laboratorio producto de los monitoreos realizados a cargo de la textilera en 2002 y desde 2006 hasta 2014, tomándose como referencia la Norma Cubana de Vertimiento de Aguas Residuales a las Aguas Terrestres y al Alcantarillado (NC 27:1999), en este caso específico, al alcantarillado.

Estos resultados se exponen de manera que se identifique el período en el cual se procedió a la puesta en marcha del plan de PML.

A continuación se presenta una interpretación de cada resultado obtenido.

Temperatura: la temperatura que se apreció en los diferentes monitoreos fue de 45 °C, aunque ese valor no caracteriza un solo proceso en particular, ya que cuando se aplica cada colorante reactivo, se requieren temperaturas diferentes. También en el desengomado, la cantidad de calor que se destina a la materia prima está en dependencia de la sensibilidad de la enzima utilizada; de ahí que el valor final sea un promedio de todos los procesos que se llevan a cabo en la planta.

pH: antes de que se implementaran las PML en la textilera, el pH mostraba un valor promedio de 10,5 y a partir del 2006, se mantuvo con una tendencia a la disminución, con valores hasta 7,6. A pesar de que en ciertas etapas de proceso productivo se requieran sustancias ácidas tales como el ácido sulfúrico (H2SO4), el muriático (HCl) o el acético (CH3COOH), no implica que al final del proceso las aguas sean ácidas, más aun cuando se emplean de forma mayoritaria sustancias tales como hidróxido de sodio (NaOH), carbonato de sodio (Na2CO3), sulfato de sodio (Na2SO4), cloruro de sodio (NaCl), sulfato de amonio ((NH4)2SO4), bicromato de potasio (K2Cr2O7) y sulfato de cobre (Cu2SO4) entre otros, que le dan el carácter básico a esas aguas; de ahí que unidades de pH entre 7 y 8 en el residual demuestran un adecuado manejo de este parámetro en toda la línea de producción, principalmente en el proceso de tintura.

Conductividad: hacia 2002 y hasta 2013, se registraron valores de CE muy bajos, de aproximadamente 4 µS/cm, con un ligero incremento en el primer semestre de 2014 (10 µS/cm). Estos registros dan a entender que existen muy pocas sales disueltas en el medio.

Grasas: antes de aplicar las PML las grasas tenían un valor elevado (14,1 mg/L - 16 mg/L), pero luego de su implementación, la disminución resultó significativa, llegando a la conclusión que los residuales de la textilera prácticamente no contienen grasas. Este descenso puede estar dado por la eliminación de las grasas naturales en el descrude y blanqueo del algodón y que de no proceder a su supresión, se podrían provocar en la tintura de los sustratos textiles manchas o colores menos vivos, tal como lo señalado por Bolaños (2010).

DBO5: el valor promedio de la demanda bioquímica de oxígeno (DBO5) en 2002 fue de 820 mg/L, mientras que en los años posteriores promedió 273 mg/L (67 % del reportado en 2002). Estos resultados pudieran estar vinculados a la implementación de las PML en el sistema productivo, tales como la sustitución de productos químicos auxiliares y la optimización en las recetas de teñido principalmente.

DQO: en 2002 la concentración promedio de la demanda química de oxígeno (DQO) fue de 1778 mg/L, y después de implantadas las PML hubo una disminución marcada de hasta 698 mg/L (61 % del reportado en 2002). Al calcular los índices de biodegradabilidad (IB) con el auxilio de la ecuación (1), y con los valores de DBO5 y DQO expuestos en la tabla 2, se obtuvieron los resultados que se plasman en la tabla 3 con su escala de valores (Santiso 2013):

![]()

IB= 1,00-2,50 ——————— Biodegradable

IB= 2,50-5,00 ——————— Medianamente biodegradable

IB= 5,00 —————————— Poco biodegradable

Estos resultados infieren que las aguas residuales de la textilera se sitúan entre biodegradables y medianamente biodegradables, lo que está en contradicción con lo señalado por Textil (2014) que plantea que las aguas procedentes de estas instalaciones son por lo general no biodegradables, y a favor de los estudios realizados por Paul et al. (2012), que encontraron en todas las industrias textiles estudiadas un índice de biodegradabilidad en la escala entre 2,5 y 5, es decir, residuales medianamente biodegradables. Téngase en cuenta que de los años analizados, el 10 % correspondió a un agua biodegradable y el 90 % a medianamente biodegradable, condición que hace pensar que un sistema de tratamiento biológico sería una solución factible a la hora de procesar o limpiar estos efluentes.

SAAM: las sustancias activas al azul de metileno (SAAM) mostraron una tendencia general a la disminución en el tiempo, aunque en el primer período de 2002, la concentración fue baja, de 0,7 mg/L en comparación con el segundo muestreo del mismo año con 6 mg/L. Los valores determinados en 2013 y 2014 fueron inferiores a todos los demás reportados, entre 0,1 y 0,2 mg/L, lo que sugiere que la cantidad de agentes tensoactivos residuales fue prácticamente nula, siendo por ende la práctica de preparación de las fibras, suavizado de los tejidos o tintura y estampados de los mismos, un proceso eficiente en la industria en cuanto al uso de estas sustancias se refiere. A modo general y como se observa en la tabla 4, los promedios de los distintos análisis de las aguas residuales de esta industria textil entre 2006 y 2014 cumplen con lo establecido por la norma de vertimiento al alcantarillado NC 27:1999 (1999), una vez aplicadas las PML.

El gasto promedio (Q) medido en 2015 por el método de los flotadores fue de 4,25 m3/h, con un máximo de 9,4 m3/h y mínimo de 1,6 m3/h; de ahí que el gasto total para un día rutinario de trabajo fuera de 102 m3/d, semejante al ofrecido por la textilera en 2014 (agua de proceso más agua de caldera) y que promedió 112 m3/d (tabla 5).

En la tabla 6 se exponen los resultados obtenidos derivados del monitoreo efectuado en 2015, al realizar las caracterizaciones físico-químicas a las aguas residuales del proceso, comparados con los valores permitidos por la NC 27:1999 para su vertimiento al alcantarillado.

Según estos indicadores, con excepción del pH (9,5 U), prácticamente todos los parámetros analizados cumplen con lo normado, y aunque la concentración de sólidos totales (ST), que en esta ocasión fue de 5000 mg/L no aparece en la NC 27:1999 (debido a que la interpretación real y exacta de este resultado resulta difícil en aguas residuales), sí es importante su determinación, ya que da una idea de cuántos sólidos suspendidos totales (SST) y volátiles (SSV) pudiesen estar contenidos en dichas aguas, permitiendo de forma muy general evaluar la fortaleza del residual en cuestión. Salas y Acosta (2006) hallaron en una empresa textil cubana un pH similar de 9,5; sin embargo, los ST resultaron muy por debajo, de 1 565 mg/L.

Hay que destacar que la DBO5 presentó una concentración de 300 mg/L, semejante a los 273 mg/L señalados en la tabla 4 y a los 288 mg/L reportados por Paul et al. (2012) en las textileras de la India. La DQO estuvo en el orden de los 522 mg/L, prácticamente el 50% de la reportada por Salas y Acosta (2006), evidenciando así el carácter biodegradable de los desechos líquidos evaluados en este monitoreo.

La alcalinidad mostró una concentración de 304 mg/L (CaCO3), similar a las referidas en seis industrias hindúes que se dedican a esta labor (entre 280 y 500 mg/L de CaCO3) (Paul et al. 2012) y menor que la encontrada por Salas y Acosta (2006) en sus investigaciones y que fue de 960 mg/L (CaCO3).

Por su parte, la dureza alcanzó un valor de 82 mg/L y si se compara este resultado con las mencionadas industrias hindúes, que estuvieron en el orden entre 500 y 1 050 mg/L de CaCO3, se estima que las aguas residuales de la textilera estudiada prácticamente no contienen dureza. Este fenómeno puede deberse a que en el proceso de tintura que se realiza en el descrude y blanqueo de los sustratos textiles, se utilizan secuestrantes o dispersantes de dureza, que tienen como función eliminar los minerales presentes en el algodón y el agua tales como el calcio (Ca), el magnesio (Mg) y el hierro (Fe).

A partir de estos resultados e interpretando los valores de la tabla 7, se evidencia que la textilera consume menos agua en la industria que la reportada por Rivera (2012) independientemente a la producción que se realiza. Por otro lado, las concentraciones de DBO y DQO de dicha textilera estarían en el orden de 430 y 1 000 mg/L respectivamente, encontradas también en residuales textiles de otras industrias en el mundo.

Así mismo se destaca que las cargas contaminantes en la textilera fueron bajas en comparación con las señaladas por Rivera (2012), puesto que están en estrecha relación con el caudal que se genera en la producción.

En anteriores estudios realizados por el Instituto Nacional de la Pesca (INP) y el Centro de Investigaciones Pesqueras (CIP) (Basu et al. 1974), (Suárez y Perigó 1975) se encontraron valores de carga contaminante de DBO y DQO de cuatro textileras cubanas que descargaban a las diferentes zonas en que se clasifica la plataforma desde el punto de vista pesquero. Los resultados que se aprecian en la tabla 8 demuestran que los residuales textiles han tenido siempre un impacto negativo, a pesar de no estar clasificados entre los más agresivos. Nótese en aquel entonces que las cargas contaminantes en términos de DBO y DQO en la zona D fueron superiores a la que se han apreciado en tenerías cubanas (5 000 y 12 500 kg/d de DBO y DQO respectivamente) (Rivera 2012), que están clasificadas entre las industrias con mayor impacto por la agresividad de sus aguas.

Cierto es que en la actualidad el hecho de implementar las buenas prácticas en las industrias del país y que están relacionadas fundamentalmente con las materias primas y materiales del proceso, así como el entrenamiento y la motivación del personal, ha traído consigo una apreciable mejoría en relación con los vertimientos de residuales al ambiente, tanto en calidad como en cantidad.

De este modo, a partir de las características físico-químicas de los residuales líquidos de la industria textil evaluada se evidencia que ha existido una adecuada implementación de las PML en dicha unidad, resultando un mínimo impacto ambiental. Además, a pesar de no haber existido un sistema de tratamiento a sus aguas, los distintos parámetros estudiados arrojaron concentraciones bajas e inferiores que los señalados en la NC 27:1999 para vertimiento al alcantarillado, lo que presupone la propuesta y puesta en marcha de un tratamiento convencional, donde se valore el reúso de sus aguas en la propia industria.

CONCLUSIONES

· Los resultados físico-químicos obtenidos producto de los estudios de caracterización a las aguas residuales de la planta de acabado entre 2006 y 2014 y 2015 respectivamente, arrojaron valores bajos e inferiores a los señalados en la NC: 27:1999 para vertimiento al alcantarillado.

· Se evidencia, a partir de los resultados hallados en las aguas residuales, la mejoría general en la textilera, después de haberse aplicado las PML.

RECOMENDACIONES

· Valorar la propuesta de una planta de tratamiento para las aguas residuales de la textilera, tomando en consideración los resultados aquí expuestos y considerando además, el reúso total o parcial del efluente tratado.

AGRADECIMIENTOS

Se agradece a todos los especialistas de la industria, así como a los obreros que laboran en dicha unidad, que aportaron su valioso conocimiento y experiencia en las tareas que se desarrollan en una instalación con estas características, y muy especialmente a la dirección que solicitó los estudios y que puso a la disposición de los investigadores parte de la información existente en archivo.

A los laboratorios de la Universidad de la Habana (UH), del Centro de Investigaciones Textiles (CITEX), del Centro de Ingeniería de Procesos (CIPRO) y del Centro de Investigaciones Hidráulicas (CIH) encargados de realizar los análisis físico-químicos de las aguas.

REFERENCIAS BIBLIOGRÁFICAS

1. APHA «Standard methods for the examination of water and wastewater». American Public Health Association, American Water Works Association, Water Environment Federation. 21st edition, ISBN-13:978-0875530475. Public Health Association.,Washington, USA. (2005).

2. Basu A., Perigó E., Suárez G. y Almeyda J. «Estudios de contaminación en la zona B». Resúmenes de Investigación (1), pp. 139-140. Centro de Investigaciones Pesqueras (CIP). Instituto Nacional de la Pesca (INP). Habana, Cuba. (1974).

3. Bolaños A. R. A. «Propuesta de recuperación del agua residual proveniente de la industria textil». Tesis presentada en opción al título de Ingeniero Químico. Escuela de Ingeniería Química, Facultad de Ingenieria y Arquitectura. Universidad de El Salvador. El Salvador. (2010).

4. González I. M. A., Betancourt I. R. y Giniebra J. J. C. «Estudio y evaluación de riesgos de accidentes tecnológicos en la línea de producción de la fábrica de acabado de la empresa Hilatex». Informe UBT HILATEX, MINDUS. Habana, Cuba. (2015).

5. GreenFacts «Recursos Hídricos». Resumen del 2º informe de las Naciones Unidas sobre el desarrollo de los recursos hídricos en el mundo: El agua, una responsabilidad compartida, extraído de http://www.greenfacts.org/es/recursos.hidiricos/recursos-hidricos-foldout.pdf en agosto de 2015. (2009).

6. NC 27:1999 «Vertimiento de aguas residuales a las aguas terrestres y al alcantarillado-especificaciones». Norma Cubana Obligatoria-Experimental. 1ra edición Oficina Nacional de Normalización. 11 pp. ICS: 13.060.30. Habana, Cuba. (1999).

7. Ochoa A. L. «Métodos y sistemas de medición de gasto. Serie autodidacta de medición del agua». SDG de Administración del Agua. México, extraído de www.conagua.gob.mx/CONAGUA07/Noticias/Fundamentos.pdf en septiembre de 2014. (2011).

8. Paul S. A., Chavan S. K. and Khambe S. D. «Studies on characterization of textile industrial waste water in Solapur city». Int. Journal Chem. Sci., (2012), vol.10, no. 2, pp. 635-642, ISSN 0972-768X. India.

9. Rivera R. A. «Producción Más Limpia y la reducción del aporte contaminante de las industrias y los servicios». IIIA, MINAL, Cuba. 51pp, extraído de http://www.medioambiente.cu/uptpml/files/Clase%2012.pdf en mayo de 2015. (2012).

10. Romero L. J., Lescaille M. J., González M. A. y Zuaznabar S. C. «Utilización de la Producción Más Limpia en la gestión ambiental». Informe UBT HILATEX, MINDUS, Habana, Cuba. (2015).

11. Salas C. O. D. y Acosta G. T. I. «Estudio a nivel de planta piloto del tratamiento y reutilización de las aguas residuales de las empresas textiles cubanas, (Parte II)». Revista Electrónica Ciencia y Técnica en la Industria Ligera Cubana (ISSN 1560-7151). (2006), No 22-23, Cuba, extraído de http://www.cubagob.cu/des_eco/minil/revista/invest1.htm en febrero de 2016.

12. Santiso G. P. «Estudio de las aguas residuales de la empresa procesadora de alimentos PRODAL y propuesta de PML». Tesis presentada en opción al título de Ingeniero Hidráulico. Centro de Investigaciones Hidráulicas (CIH), Instituto Superior Politécnico José Antonio Echeverría (Cujae). Habana, Cuba. (2013).

13. Suárez A. G. y Perigó A. E. «Resumen sobre cargas contaminantes y bioensayos con organismos marinos en aguas costeras cubanas». Resúmenes de Investigación (2), pp: 45-47, Centro de Investigaciones Pesqueras (CIP). Instituto Nacional de la Pesca (INP). Habana, Cuba. (1975).

14. Textil «Textil-Fibra de algodón. Chaco, Formosa, La Rioja, San Luis». Debilidades y desafíos tecnológicos del sector productivo. Agencia Nacional de Promoción Científica y Tecnológica. Gobierno de Argentina, extraído de http://www.cofecyt.mincyt.gov.ar/pdf/textil/Textil_Fibra_de_Algodon.pdf en septiembre de 2014. (2014).

Recibido: 8 de septiembre de 2015.

Aprobado: 28 de mayo de 2016.

Teresita de Jesús Romero López, Humberto Rodríguez Fiallo, Arquímides Masó Mosqueda.Centro de Investigaciones Hidráulicas (CIH), Instituto Superior Politécnico José Antonio Echeverría (Cujae). La Habana. email: teresita@cih.cujae.edu.cu, email: humberto@civilmail.cujae.edu.cu, email: arquimides@cih.cujae.edu.cu