Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Arquitectura y Urbanismo

versión On-line ISSN 1815-5898

Arquitectura y Urbanismo vol.35 no.1 La Habana ene.-abr. 2014

CON CRITERIO

Experiencias en la aplicación del hormigón hidrófugo en cubiertas de edificios multifamiliares

Experiences in the application of the hydrophobic concrete on the covers of the multifamily buildings

M.Sc. Arq. Rosa María García MuñozI, Dr. Arq. Fernando Sánchez RodríguezII, Esp. Fernando Ruiz CabreraI, Dr. Ing. Alexandre Araújo BertiniIII, Arq. Fernando Sánchez GarcíaIV

I. Área Técnica, Grupo Empresarial de la Construcción en Villa Clara, Cuba.

II. Facultad de Construcciones, Universidad Central "Marta Abreu" de Las Villas. Santa Clara, Cuba.

III. Departamento de Ingeniería, Centro de Tecnología. UFC. Brasil.

IV. Estudio N. D. Arquitectura, Fortaleza, Brasil

RESUMEN

Como respuesta ante los serios problemas que presentan las impermeabilizaciones de cubiertas en el país y la carencia de materiales en la coyuntura actual, han surgido alternativas dentro de las que se encuentra la experiencia que se resume en este trabajo. Se presentan los primeros resultados de la aplicación del hormigón hidrófugo en cubiertas, con el objetivo de conformar sustratos para futuras impermeabilizaciones y aprovechar sus cualidades hidrofugantes. Se estudiaron las características que deben tener las mezclas y la forma en que se debe aplicar el hormigón sobre la cubierta, escogiendo la variante de una losa de pequeño espesor (carpeta) con juntas diseñadas y tratadas de forma estanca. Transcurrido algo más de un año de haber sido aplicada esta alternativa en edificios multifamiliares de la provincia Villa Clara, se realizó un levantamiento patológico para identificar los principales defectos y deterioros, así como sus causas. Se comprobó que en la etapa de ejecución es donde se generan la mayor cantidad de daños y que la alternativa ha logrado detener las filtraciones en más del 95 % de los edificios intervenidos.

Palabras clave: hormigón hidrófugo, soporte, impermeabilización, cubiertas.

ABSTRACT

Faced with serious problems presented by waterproofing roofs in Cuba and the lack of materials in the current situation, alternatives have emerged and are summarized in this paper. We present preliminary results of the application of hydrophobic concrete on roofs with the objective of forming substrates for future waterproofing and exploit their water repellent qualities. The characteristics required for mixtures and how the concrete should be applied on cover, was studied and the alternative of a small thickness slab (folder) with designed joints and treated in a sealed manner, was chosen. After more than a year of being applied, this alternative in multifamily buildings in the Province of Villa Clara, a survey was conducted to identify major defects and damages, as well as their causes. It was found that the execution stage generated the highest amount of damages and that the proposed alternative has managed to stop the leaks in over 95% of the intervened buildings.

Key words: covers, hydrophobic concrete, waterproofing, bracket.

INTRODUCCIÓN

La necesidad de impermeabilizar las cubiertas de las edificaciones resulta esencial para su vida útil, pues en principio evita las filtraciones y con esto la aparición de lesiones como humedades, corrosiones de los aceros, deterioro de instalaciones, afectación y daños materiales de los usuarios, entre otras. El agua y las diferentes familias de humedades que genera, son la principal causa de los deterioros en las edificaciones y construcciones en general [1 y 2].

Los documentos técnicos y normalizativos subrayan la necesidad de que las edificaciones, en un su desempeño, cumplan con requisitos de estanquidad, esto se puede encontrar tanto en normas nacionales como internacionales [3 y 4], pues la impermeabilización de la cubierta y las partes húmedas de la edificación representa, a largo plazo, ahorro económico, ya que no solo se disminuyen y difieren en el tiempo las intervenciones a realizar para su conservación, sino también se garantiza la preservación de los bienes materiales, habitabilidad y confort de los usuarios.

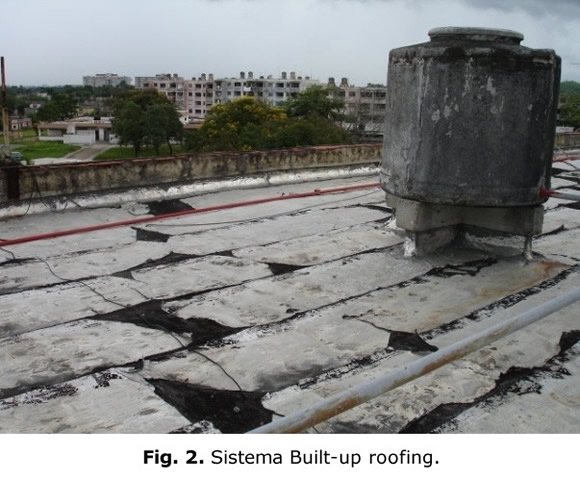

Antes de la década del 60 del pasado siglo en Cuba el enrajonado y soladura (figura 1) constituía la técnica más empleada para la impermeabilización. A partir de 1959 se incrementa el auge constructivo con el empleo de nuevas tecnologías y sistemas. El uso de esta técnica, aun siendo un sistema de impermeabilización de larga vida útil, resultó cada vez más complejo y menos viable con la introducción de la prefabricación. Por su parte, el sistema Fieltro asfalto, con diferentes protecciones, pero fundamentalmente con lámina de aluminio -Built-up roofing- (figura 2), introducido en el país a principios de la década de los 50 del pasado siglo, resultaba una buena solución para las nuevas necesidades, volumen y ritmo constructivo que se demandaba en esa etapa y que abarcaba diferentes programas como viviendas, hospitales, escuelas, etcétera.

En la década de los 80, como consecuencia de no existir un programa de conservación para las impermeabilizaciones, unido a deficiencias en los proyectos, la carencia de información científico-técnica, la ausencia de un control sistemático de la calidad por parte de los especialistas y el empleo de una mano de obra no calificada, entre otros elementos, se inició una rápida y progresiva degradación de las cubiertas, que se extendió por diferentes zonas de la edificación, provocando múltiples lesiones a todos los elementos componentes de la misma [5].

En esa propia década el país comienza a importar algunos materiales de impermeabilización, como las láminas de betún modificado y membranas impermeabilizantes líquidas, pero su aplicación se vio afectada, posteriormente, por varias causas, entre ellas los problemas económicos que enfrentó el país a finales de los ochenta, por lo que de inmediato se comenzaron a buscar soluciones de carácter alternativo, muchas de las cuales no han dado resultados y devenido en un fracaso a largo plazo.

En la década del 2000, y con cierta recuperación de la economía, se le dio especial atención a la actividad de impermeabilización, la cual llegó a estar en situación crítica durante los años 90. Es cuando se comienzan a introducir, a mayor escala, materiales y productos para el tratamiento de las humedades, sobre todo con láminas bituminosas, conformando sistemas completos, tanto para nuevas inversiones como para los trabajos de conservación, las que se han aplicado profusamente hasta la fecha.

No obstante, actualmente la situación económica ha vuelto a exigir que se busquen alternativas para poder disminuir las importaciones de productos y sistemas, por lo que se ha incentivado el uso de otras soluciones, con el propósito de buscar técnicas alternativas que minimicen las desagradables afectaciones que producen las humedades, y en especial las filtraciones por cubierta, fundamentalmente en el sector residencial, que es el más afectado por sufrir la falta de conservación durante décadas. Entre estas variantes está la utilización del cemento hidrófugo en morteros y hormigones con el objetivo de hacerlos más impermeables.

Según diversos autores, como Abruña [6] y Lluch [7], el uso de los aditivos químicos en los hormigones se remonta al siglo XIX. En los inicios la mayor preocupación estaba en tratar las capas aislantes horizontales, más que las verticales, como los muros de ladrillos y otros, los que se impermeabilizaban con sustancias y productos de origen bituminoso [8].

La decisión de utilizar el hormigón hidrófugo en cubiertas prefabricadas de edificios multifamiliares ha sido una decisión tomada por la Dirección del país y encomendada al Ministerio de la Construcción, como alternativa para los serios problemas de impermeabilización de cubiertas que vienen presentándose desde hace años y que aún existen, y a los que no se les puede dar respuesta inmediata con la importación de láminas bituminosas y otros sistemas establecidos, por la cantidad que representa y la prioridad que requieren otros programas como la salud, la educación, etc. El gran atraso que existe en los planes de conservación de los edificios multifamiliares, hace que algunos lleven más de treinta años con filtraciones esperando por que sean intervenidos, y es una realidad que no lo serán, en lo inmediato, solo con el empleo de sistemas tradicionales (láminas, etc.).

En 2011 el Instituto Nacional de la Vivienda [9] orienta el uso del cemento hidrófugo en cubiertas. Sobre la base de experiencias en otras provincias, la Dirección Técnica del Grupo Empresarial de la Construcción en Villa Clara, siguiendo las orientaciones de un Grupo Técnico Asesor creado al efecto, comienza a implementar el uso del hormigón hidrófugo, como base para futuras impermeabilizaciones y observar su comportamiento ante las filtraciones en las cubiertas de los edificios multifamiliares.

La utilización del hormigón hidrófugo constituye la alternativa inmediata que tendrá el país para impermeabilizar muchos de los edificios que tienen problemas con su cubierta. Particularmente en Villa Clara, en los últimos tres años, ha sido necesario reconstruir el 25 % de las impermeabilizaciones del fondo de edificios multifamiliares, y el plan para el año 2012 era que el hormigón hidrófugo se aplicara en el 30 % de los que se intervinieran [10]. El objetivo principal de este trabajo fue conocer el comportamiento que ha tenido el hormigón hidrófugo después de un año de su aplicación.

MATERIALES Y MÉTODOS

En Cuba el hormigón hidrófugo surge a partir de la creación del cemento homónimo y de una prueba de fábrica efectuada en noviembre de 2002, en la Empresa Sigüaney del Grupo Empresarial del Cemento de la provincia Sancti Spíritus. El cemento hidrófugo se obtiene a partir de clinker del cemento Portland 350, al que se le añade un aditivo que se comporta como un intensificador de la molida durante la fabricación del cemento, y después de fabricado incrementa sus características hidrófugas haciéndolo menos vulnerable a la humedad ambiental.

Las aplicaciones que se habían realizado anteriormente, se hacían utilizando el cemento en morteros, pero las investigaciones que siguieron demostraron que el uso como mortero conlleva mayor consumo de cemento y más fisuras de retracción, por lo que su empleo debía ser a partir de un hormigón, cuya dosificación y prestaciones, permitieran disminuir la porosidad y las fisuras de retracción, pues para el caso analizado la resistencia no jugaba un papel primordial.

En esta investigación el hormigón hidrófugo se aplica en forma de una losa (carpeta) (figura 3) de pequeño espesor, sobre cubiertas planas, pesadas y prefabricadas. Se partió de un hormigón con fck 25 MPa, el cual se ajustó a partir de los ensayos de laboratorio que se realizaron paralelamente al comienzo de su colocación en obra. También se determinaron y establecieron las especificaciones, indicaciones técnicas y limitaciones para la utilización de este hormigón en las cubiertas de la provincia.

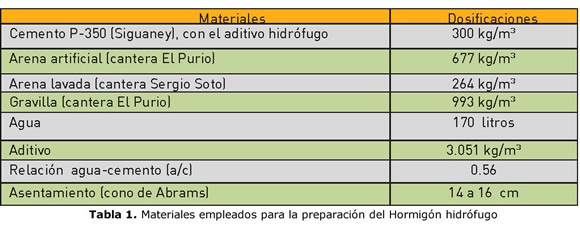

Las investigaciones realizadas, y en particular las promovidas por el Ministerio de la Construcción en Villa Clara, han permitido confirmar que para un metro cúbico de hormigón hidrófugo, los materiales y cantidades que mejores resultados han dado son los que se muestran en la tabla 1.

Acevedo [11], principal investigador del cemento hidrófugo en Cuba, subrayó que los hormigones fabricados con este cemento -entre ellos el hormigón hidrófugo- cumplen con los parámetros de profundidad máxima <50 mm y de profundidadmedia<30mmdadosparahormigónimpermeable.Subrayóademás, que estos hormigones exhiben un bajo contenido de aluminato tricálcico (< de 5 %) y presentan aire introducido en una proporción inferior al 6 %.

La puesta en obra se realizó en forma de una losa (carpeta) sin armar, dividida en paños cuyas proporciones no rebasaron los 4 m de ancho por 15 m de largo, y con un espesor uniforme de 50 mm. Las experiencias hasta ahora han sido retirando siempre la impermeabilización que ha fallado, y preparando el sustrato existente sobre el que se coloca el hormigón hidrófugo. Este se vibrocompacta mediante pisones de madera de 300 x 300 mm confeccionados al efecto. Las juntas entre paños fueron de 25-30 mm, cumpliendo la función de tomar las dilataciones y se trataron con mástique asfáltico, las mismas deben coincidir con las lima tesas del sustrato para no provocar contrapendientes y protegerse con mortero para evitar su deterioro prematuro. Tanto estas juntas, como el resto de los puntos singulares o críticos de la cubierta, se remataron o protegieron, previa imprimación de la superficie, mediante la aplicación de membranas asfálticas, del tipo bicapa con autoprotección mineral (figuras 3 y 4).

La variante de losa que se coloca, al tener 50 mm de espesor, significó una carga adicional de 120 kg por cada m² de cubierta. Debido a esto la experiencia aconseja que se realicen calas en el sustrato para saber los componentes de la solución anterior y su espesor, con el objetivo de conocer la magnitud de las cargas existentes y las que se incrementarían. Si el incremento de carga no supera el 6 % de las que existía, se puede proceder a colocar el hormigón.

En la etapa de proyecto cada edificio fue inspeccionado y analizado de manera independiente, sobre todo en cuanto al estado técnico y las cargas actuantes, ya que esta alternativa implica un incremento de las mismas que hay que valorar a partir de las condiciones que tiene cada edificio y cubierta en particular, luego de varios años de explotación. Esto fue realizado incluso para edificaciones con iguales sistemas constructivos.

Para poder conocer el comportamiento del hormigón hidrófugo colocado en las cubiertas de los edificios multifamiliares, se tomó como universo los 58 edificios en los que se aplicó dicho material en la provincia, en el período de abril de 2011 hasta marzo de 2012. Por resultar un elemento de gran influencia en ese comportamiento, también se identificaron las empresas que lo colocaron y las tipologías constructivas donde se aplicó, así como los diferentes municipios de la provincia.

Por razones de tiempo y recursos, se decidió trabajar con una muestra de ese universo, y al aplicar las técnicas estadísticas correspondientes, se obtuvo que se debían inspeccionar diecisiete edificios. También se aplicaron procedimientos para saber cuántos edificios por estratos (empresas constructoras, municipios y tipologías constructivas) se debían visitar.

Se diseñó un instrumento para inspeccionar los edificios en los que se recogieron datos relativos a la tipología, sistema de evacuación, edad, etc., pero también los datos sobre la puesta en obra del hormigón, como la hora y tiempo en que se colocó, las condiciones que existieron, los kilómetros recorridos desde la planta donde se elaboró, etc., todo con el objetivo de poder relacionarlo con las posibles causas de los defectos y deterioros que se manifestaban.

Se realizó además el levantamiento de las lesiones que se manifestaban, clasificándolas si eran defectos: que son las anomalías que se presentan debido a errores, incumplimiento de normativas, etc., ocurridos durante la etapa de preparación y colocación del hormigón; o deterioros: que son los daños que se generan una vez terminada la ejecución y durante la explotación del objeto por los usuarios.

RESULTADOS

Como resultado de la inspección a los diecisiete edificios se recogieron los defectos y deterioros que se manifestaron en la muestra (tabla 2 y figura 5).

Los defectos en los remates de los puntos singulares, sobre todo en los finales, resultaron ser los más observados, al presentarse en el 53 % de la muestra. Estos remates son los que garantizan la estanquidad en los encuentros entre el plano horizontal de la cubierta, en este caso la losa de hormigón hidrófugo, y los verticales, como son los pretiles, bases de tanques, instalaciones pasantes, etc., que están presentes en todas las tipologías constructivas estudiadas. No ejecutarlos según la normativa fue la causa más frecuente (figuras 6 y 7).

La presencia de fisuras, y sobre todo de grietas, en la superficie de la losa de hormigón se observó en el 29,4 % de los edificios, lo que constituyó el segundo grupo de lesiones más frecuentes en la muestra. La mayoría de estos daños son inherentes a la propia naturaleza del hormigón como material, pues durante su proceso de fraguado y adquisición de resistencia se generan grandes tensiones que producen esas lesiones. Pero en este caso la principal causa estuvo en no realizar el curado, así como hormigonar en horas de intenso calor y brisa, lo que provocó una rápida y fuerte evaporación, con el consiguiente secado de la superficie, aunque también se comprobó que existieron incumplimientos en cuanto a la vibro compactación (figura 8).

El tercer grupo de lesiones más frecuentes fue el relacionado con la calidad de la terminación del hormigón. Dentro de las exigencias que se establecieron están las de garantizar un correcto froteado y nivelado de la superficie, además de realizar el correcto vibrado y curado. Las asperezas, disgregación u oquedades en la superficie disminuyen las prestaciones del hormigón, sobre todo a la de ser lo más estanco posible. Estos defectos de ejecución estuvieron presentes en el 29,4 % de la muestra (figura 9).

El otro grupo de problemas que se detectó en mayor cantidad de edificaciones fue la incorrecta explotación que sufría la cubierta, lo que no solo puede causar daños al elemento, sino al edificio en general. Esta situación puede provocarse por el almacenamiento de objetos punzantes, áridos y otros que dañan la membrana que se coloca sobre las juntas, así como la superficie del hormigón. En el caso de los áridos estos obstruyen los bajantes pluviales cuando la tipología evacua mediante ese sistema.

En el uso alternativo del hormigón hidrófugo en cubiertas las juntas tienen particular importancia, como también lo tienen en todos los elementos donde el hormigón es protagonista. Pero en el caso de las cubiertas, las juntas pueden ser una entrada de agua directa, y en este caso, como no se tiene una impermeabilización en forma de membrana sobre todo el elemento, sino en algunos puntos singulares, como son las juntas, el que estas se traten con el mayor grado de estanquidad resulta imprescindible. En la muestra estudiada este no constituyó uno de los principales problemas, pero sí estuvo presente en un 17,6 %, y lo lamentable es que donde se encontró habían sospechas de que pudiera permitir la entrada de agua puntual. Los errores en estos casos pueden ser el no aplicar correctamente el mástique entre las juntas, no aplicar el calor necesario para adherir la banda de membrana bituminosa cubriendo el mástique, así como defectos de la junta en general (figura 10).

Es indudable que el mayor problema que puede tener una cubierta es que se filtre, que haya fallado su estanquidad, por eso se pudiera calificar como la lesión más grave. En la muestra estudiada ese deterioro estuvo presente solo en un edificio, y realmente se consideró así, aunque fue evidente que en algún momento después de comenzados los trabajos de aplicación del hidrófugo, se produjeron filtraciones por el patio de servicio, pero no fue por el fallo de la cualidad hidrofugante del hormigón, sino porque las instalaciones del patio de servicio no habían sido rematadas como es debido (figura 11).

DISCUSIÓN

La investigación demostró que el comportamiento que ha tenido la losa de hormigón sobre las cubiertas, puede evaluarse como bueno hasta el momento. Los daños que se detectaron son, en su gran mayoría, debido a errores durante la ejecución y violaciones de la normativa vigente, sobre todo en la realización de los remates en los detalles, así como no respetar la secuencia constructiva, aspectos en los que se coincide con los autores Coscollanos [12] y Lozano [13].

Aunque existen buenas experiencias de utilización de los cementos y hormigones hidrófugos, tanto en Cuba como en el extranjero, los resultados de esta investigación no han sido comparados con ellos, pues la forma en que ahora se aplica, y los fines que persigue, son diferentes a los de otras investigaciones.

En estos momentos, y por orientaciones de la Dirección del Ministerio de la Construcción (MICONS), tanto nacional como en la provincia, se continúa su aplicación y monitoreo con vistas a completar la investigación sobre su comportamiento.

En la tabla 3 se exponen las principales causas que generan los defectos o deterioros que se encontraron. Como se aprecia, las lesiones pueden tener más de una causa evidente, por lo que muchas veces la inspección no solo se debe circunscribir al punto específico donde se detecta, sino correlacionar las manifestaciones de daños para tratar de discernir con mayor precisión el origen.

Sobre la base de las experiencias anteriores, en las que se vio que el hidrófugo utilizado en mortero conlleva mayor consumo de cemento y más fisuras de retracción, en la aplicación realizada se empleó un hormigón, cuya dosificación y prestaciones, permitieran disminuir la porosidad y fisuras de retracción, pues para el caso analizado la resistencia no jugaba un papel primordial. Según los resultados de un estudio realizado por la Unidad de Investigaciones para la Construcción de Villa Clara [14], en muestras confeccionadas con el hormigón hidrófugo, y sometidas a ensayo de absorción, se obtuvo que en ninguna se observaron señales de filtraciones por los bordes o plano inferior, así como en los planos de la figura que se conformó, al cortar en forma de cubo las probetas anteriores.

Resulta importante señalar que la profundidad de las grietas estuvo en el orden de 3-5 mm en todos los casos, y se generaron durante el fraguado, lo que indica que pudieron evitarse o disminuirse si se hubiera hormigonado, vibrado y curado correctamente. Si además de lo anterior se tiene en cuenta que durante los ensayos de laboratorio realizados no se detectaron filtraciones en las muestras, lo que es un requisito para la aceptación de la calidad del hormigón [15], se puede afirmar que el comportamiento de este, hasta el momento, ha sido bueno y los defectos que se han presentado son eminentemente subjetivos y posibles de mitigar.

Las experiencias del comportamiento que ha tenido el hormigón hidrófugo colocado sobre las cubiertas estudiadas, han sido obtenidas a través del estudio patológico de la muestra, el monitoreo sistemático que se continúa realizando, las entrevistas a técnicos, constructores y la propia población, así como los datos que aportaron los presidentes de los Consejos Populares donde se realizaron los levantamientos. Todos coinciden en que se han disminuido las filtraciones considerablemente.

Hasta el momento la alternativa del uso del cemento hidrófugo en cubiertas, en una u otra forma, ha sido utilizada en varias provincias del centro del país: Villa Clara, Santi Spíritus, Ciego de Ávila y Cienfuegos. En el caso de la provincia Granma se apresta para aplicarlo, y sus especialistas han visitado obras e intercambiado experiencias con el Grupo Provincial de Impermeabilización de Villa Clara.

Se observó que es necesario realizar la adecuación de los centros de producción del hormigón en puntos que permitan abarcar todos los municipios o territorios, con el objetivo de disminuir las distancias y por tanto la demora en el traslado, colocación y tratamiento del hormigón, ya que en la provincia de Villa Clara se produce en el municipio de Remedios lo que limita su aplicación a los municipios aledaños.

CONCLUSIONES

Es positivo que solo una edificación de las inspeccionadas presentó filtraciones, y no totalmente atribuibles al fallo de la estanquidad del hormigón hidrófugo, por lo que se puede concluir que, independientemente que no se le asigna una responsabilidad como impermeabilizante, los resultados de un año de explotación confirman que las filtraciones han disminuido en el 95 % de las edificaciones investigadas.

Aunque no tiene sentido comparar esta alternativa con los sistemas industrializados tradicionales, pues la decisión de usar este material fue disminuir importaciones, para poder contar con alternativas ante la carencia de los primeros. Pero según la investigación se calculó que como promedio se emplea solo un 25 % de láminas de betún modificado para los remates, lo que llegado el momento pudiera hasta sustituirse por otras materiales de producción nacional (D-10, mástiques). La aplicación de la alternativa como hormigón reduce el consumo de cemento -relación- si fuera en forma de mortero. Por otro lado, la colocación del hormigón sobre la cubierta también cumple con lo estipulado como posible sustrato de futuras impermeabilizaciones, según la NC 142-2010 [16].

Aun cuando la investigación continúa, ya es posible reconocer los defectos que se originan durante la colocación del hormigón como los principales daños observados, y tienen como causas el no respeto de los documentos técnico-normalizativos, la violación de la secuencia constructiva, las prácticas inadecuadas en la explotación, fundamentalmente.

La investigación comprobó que el hormigón debe ser elaborado en planta, pues es la mejor forma de garantizar el control de elaboración y calidad como producto, previo a su colocación en las cubiertas.

Los autores son del criterio que, a la luz de los resultados alcanzados, pueden realizarse estudios que permitan el uso de este tipo de hormigón en otros elementos con función estructural y en los que se persiga cualidad estanca, como pueden ser las losas o plaquetas para algunos sistemas de entrepiso y cubiertas.

REFERENCIAS BIBLIOGRÁFICAS

1. PIRONDI, Z. Manual prático da impermeabilização e isolação térmica. São Paulo: Editorial PINI, 1988.

2. LAALY, H.O. The Science and Technology of Traditional and Modern Roofing Systems. Los Angeles: Ed. Laaly Scientific Publishing, 1991.

3. MICONS. Reglamento Técnico de la Construcción (RTC). La Habana: Ministerio de la Construcción, 2003, No. 2

4. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. Edificações habitacionais - desempenho. NBR 15575. São Paulo: ABNT, 2013.

5. SÁNCHEZ, F; GARCÍA, R. Impermeabilización de cubiertas. La Habana: ENPES, 1987. 470 p.

6. ABRUÑA, F. Materiales y Procedimientos de Construcción. San Juan: Editorial A ... Z/O Consorcio Educativo IPEC, 1999.

7. LLUCH, J.F. Introducción a la Gerencia de Construcción. 2da.ed. San Juan: Universidad de Puerto Rico, 2000.

8. MARCOTE, E. "Los hidrófugos en la impermeabilización de hormigones". Construcciones. [en línea]. Dic. 1934, Año2, No. 17 [Acceso: 01/08/2012]. Disponible en: http://www.euatm.upm.es/biblioteca/revista-construccion/n17/los%20hidrofugos.pdf.

9. INSTITUTO NACIONAL DE LA VIVIENDA. Instructivo para el empleo del cemento hidrófugo en morteros. La Habana: INV, 2010.

10. GÓMEZ NOVOA, J. C. Entrevista personal. Santa Clara: Unidad Provincial Inversionista de la Vivienda, 18 de febrero de 2012.

11. ACEVEDO, J. Ficha técnica Cemento Hidrófobo Estructural. La Habana: s.n., 2002.

12. COSCOLLANOS, J. Tratamiento de las humedades en los edificios. Madrid: Paraninfo, 2001.

13. LOZANO, G., SANTOLARIA, C., y LOZANO, A. Curso de tipología, patología y terapéutica de las humedades. Gijón: Consultores técnicos asociados. 1993.

14. SARDIÑAS, J. L. Dosificación de hormigones para edificios multifamiliares. Santa Clara: Empresa Nacional de Investigaciones Aplicadas. Unidad de Investigaciones para la Construcción Villa Clara, 2011.

15. BASF CONSTRUCTION CHEMICALS ESPAÑA. Protección de hormigón frente a agentes atmosféricos. [en línea]. Barcelona: BASF Construction Chemicals. [Acceso: 24/05/2013]. Disponible en: http://www.ingenieria-arquitectura-basf-cc.es/alfresco/d/d/workspace/SpacesStore/439bf7a1-44eb-4dbc-ad1f-b046bb235532/proteccion-hormigon-agentes-atmosfericos.pdf.

16. OFICINA NACIONAL DE NORMALIZACIÓN. Código de buenas prácticas para la ejecución de sistemas de impermeabilización de cubiertas mediante láminas asfálticas. NC 142. La Habana: ONN, 2010.

Recibido: 10 de agosto de 2013.

Aprobado: 25 de noviembre de 2013.

Rosa María García Muñoz. Área Técnica, Grupo Empresarial de la Construcción en Villa Clara, Cuba. Correo electrónico: rosa@geconsvc.cu