INTRODUCCIÓN

En el mundo actual, donde cada vez es más inminente el agotamiento de los combustibles fósiles y mayor el daño al medio ambiente por la quema indiscriminada de los mismos, se hace indispensable elevar la eficiencia energética de explotación de todas las máquinas e instalaciones. Las bombas están presentes en todos los ámbitos de la economía y de la vida cotidiana, siendo uno de los equipos de uso más general y frecuente en la sociedad.

El bombeo representa alrededor del 20% de la energía consumida en el mundo [1,2], y las bombas de entrada única de una sola etapa con carcasa de voluta son el tipo más común de bomba centrífuga [3], consumiendo específicamente el 14% [4], del total de energía, por tanto elevar la eficiencia en la explotación de las bombas centrífugas reviste gran importancia por su repercusión en el consumo global de energía.

En la operación de las bombas centrífugas influye el flujo de giro o flujo de pre-rotación a la entrada del impelente a consecuencia de tres componentes [5], el flujo del remolino en la tubería de entrada resultado de la diferencia de presión causadas por las diferentes velocidades de flujo relativas cercanas a la superficie del álabe y la cara de succión del impelente, el flujo circulante alrededor de los álabes del impelente, y de las circulaciones en los canales del impelente. El flujo de pre-rotación cambia su sentido de rotación en dirección igual u opuesta al sentido de rotación del impelente debido a la dirección de pre-rotación que cambia alrededor de los álabes del impelente originado por los diferentes ángulos de entrada de flujo; así como en caudales de operación fuera del punto de diseño.

El trabajo de las bombas centrífugas fuera del punto de diseño se da comúnmente por el cambio en el flujo volumétrico del sistema fuera de las condiciones de diseño [6], operando con eficiencia inferior a la de diseño, esta operación con flujos volumétricos más altos o más bajos, genera flujos de pre-rotación que se desarrollan en sentido ascendente dentro de la sección de admisión antes de ingresar en el ojo del impelente [7]. La formación y disipación de estos vórtices inestables de flujo causan las principales pérdidas hidráulicas al paso de flujo por la bomba centrífuga.

Cuando el flujo de operación de una bomba centrífuga a carga parcial y fuera de su punto de diseño, se producen vórtices de recirculación en la entrada del impelente, en el rango de 0.5 a 0.8 del caudal nominal [8,9], que se caracterizan por un retorno del flujo de fluido del impelente hacia el tubo de succión, desde donde este re-ingresa cerca del centro del impelente, ganando intensificación con la disminución de la velocidad del flujo [10]. El choque que provoca el flujo en el borde de ataque de los álabes a la entrada del impelente ocasiona separaciones de flujo [11], que reducen la eficiencia de la bomba en este tipo de situación.

Ello permite concluir que para elevar la eficiencia en el uso de la bomba, no basta con solo mejorar la eficiencia hidráulica de la bomba en sí misma, sino que es muy importante reducir la disminución del valor de la eficiencia cuando la bomba se aleja de las condiciones de diseño, lo que se traduce en ampliar el intervalo de condiciones de operación donde se alcanzan las mayores eficiencias.

El presente artículo tiene como objetivo modelar y simular una bomba centrífuga para investigar su comportamiento y obtener las curvas características de su desempeño hidráulico. Los resultados permitirán validar el modelo contra resultados experimentales y servirán de base para desarrollar las investigaciones posteriores donde se evalúe comparativamente el comportamiento de la bomba.

MATERIALES Y MÉTODOS

En la tabla 1, presentan las dimensiones y parámetros de la bomba centrífuga objeto de la simulación numérica, la bomba centrífuga BSC 200-30 que se trata de una bomba de simple succión con impelente cerrado, con caudal nominal de 204 m3/h y carga de 31.4 m a 1750 RPM, con álabes curvados hacia atrás.

Tabla 1 Parámetros característicos de la bomba centrífuga BSC 200-30

| Parámetro | Nomenclatura | Unidades | Valor |

|---|---|---|---|

| Flujo volumétrico | Q | m 3 /h | 204 |

| Carga de la bomba | H | m | 31,4 |

| Velocidad de rotación | W | rpm | 1750 |

| Número de álabes | Z | - | 7 |

| Diámetro de succión | Ds | mm | 127 |

| Diámetro de descarga | Dd | mm | 100 |

| Diámetro externo del impelente | De | mm | 276 |

Dominio computacional

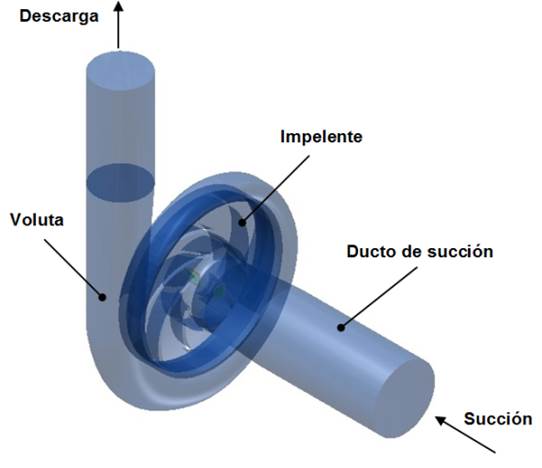

El dominio empleado para la simulación numérica de la bomba centrífuga se muestra en la figura 1. Está compuesto de tres elementos: dos de ellos fijos, es decir, la voluta y el conducto de succión y uno giratorio, el impelente o impulsor.

El dominio es resultado de la construcción reaística de la bomba BSC 200-30 empleando un programa de diseño en tres dimensiones. En la figura se puede apreciar que el ducto de succión se ha extendido una distancia de dos diámetros aguas arriba de la brida de entrada de la bomba así como el ducto de descarga una distancia de dos diámetros de la brida de salida según especificación de la Norma [12].

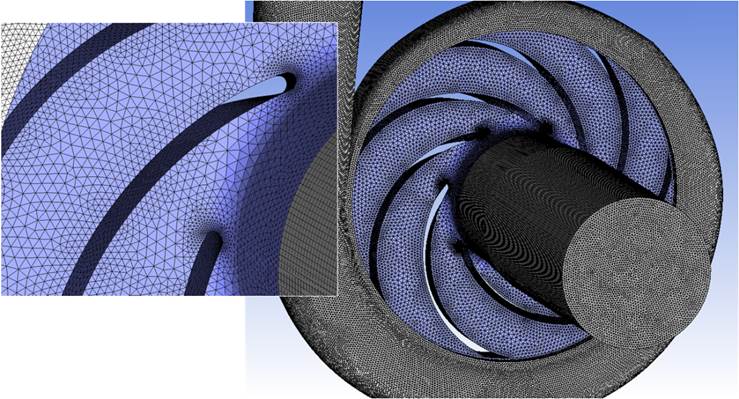

La geometría que representa el dominio computacional fue discretizada empleando volúmenes de tipo hexaédrico para los regímenes con geometría regular, mientras que para las regiones más complejas geométricamente fueron empleadas funciones de talla con elementos tetraédricos. El dominio ya mallado enfocado en el mallado del conducto de succión, la entrada del impelente y el canal inter-álabe se muestra en la figura 2, en la que también se presenta una región ampliada de la geometría donde puede apreciarse las características de la malla empleada.

La malla se construyó diferenciada, presentando mayor refinamiento en la vecindad de las paredes, borde de ataque de los álabes y canal inter-álabes con el objetivo de captar adecuadamente los mayores gradientes que presentan las magnitudes en estas áreas.

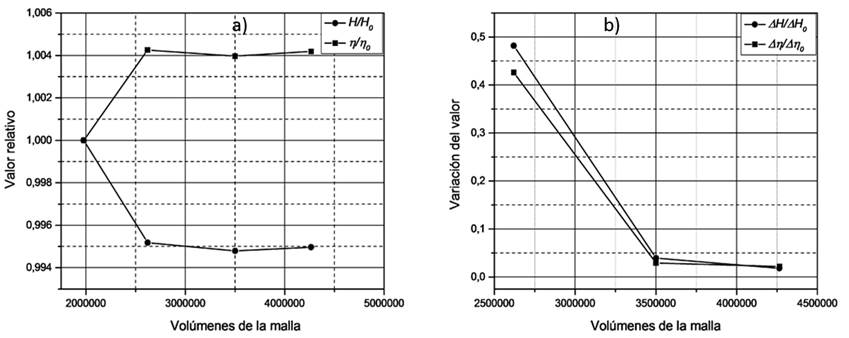

Con el objetivo de determinar cuál debe ser la densidad de la malla a emplear, capaz de producir una solución no dependiente del tamaño de los elementos, se realizó un examen de independencia de la malla. Se utilizaron 4 mallas con un número de elementos que varió entre 1,978.106 y 4,264.106.

En la figura 3, son presentados los valores relativos de la carga y de la eficiencia, así como los valores de cambio de la variación de la carga

Fig. 3 Independencia de la malla; a) Valor relativo vs num. vol. b) Variación del valor vs num. vol. de la malla.

Modelo numérico

El modelo matemático utilizado para simular el campo de flujo monofásico en la bomba centrífuga es dado por las ecuaciones de Navier-Stokes para número de Reynolds promedio temporal (RANS) en régimen estacionario, aplicadas para flujo viscoso tridimensional e incompresible.

La ecuación (1), de conservación de la masa es dada por la expresión:

La ecuación (2), de la cantidad de movimiento para el sistema de referencia fijo, es decir, en los elementos no rotatorios está dada por:

Para el sistema de referencia giratorio compuesto por el impelente de la bomba, la ecuación (3), de la cantidad de movimiento está formulada en base a la velocidad absoluta, siendo el último término el que toma en consideración los efectos de la aceleración centrípeta y la aceleración de Coriolis, está dada por la expresión:

En las ecuaciones de la cantidad de movimiento Rij es el tensor de las tensiones turbulentas de Reynolds, ligadas al campo de velocidad media a través del modelo de turbulencia, y es dado por la ecuación (4):

En las expresiones anteriores i, j=1, 2, 3 corresponden con las coordenadas cartesianas x, y, z.

La ecuación del transporte de energía turbulenta k es dada por la ecuación (5):

Siendo

La ecuación (6), de transporte de la tasa de disipación viscosa ε es dada por la expresión:

La viscosidad turbulenta se calcula según:

Las ecuaciones gobernantes del flujo estacionario son resueltas numéricamente utilizando el algoritmo SIMPLE para el acoplamiento presión velocidad. El esquema de discretización empleado para el momentum, la energía turbulenta y la disipación turbulenta fue UPWIND de segundo orden.

En la simulación de la bomba se emplea el marco de referencia múltiple (MRF, Multiple Reference Frame) para considerar el acoplamiento entre los dos sistemas de coordenadas empleados; el sistema rotatorio ligado al impelente de la bomba y el sistema de referencia fijo para los elementos estáticos de la bomba, tales como el conducto de succión y la voluta.

Dentro de los múltiples modelos de turbulencia existentes para la simulación numérica se utilizó el modelo kε por haber sido ampliamente utilizado con éxito en simulaciones de bombas reportadas en la literatura [13-15].

Condiciones de contorno

Las condiciones de contorno empleadas en el modelo para la simulación responden a las condiciones físicas reales presentes en los flujos de las bombas. Se consideró flujo másico constante a la entrada y presión fija en la salida, establecida mediante la condición de presión de salida (pressure outlet). En las paredes, se emplea la condición de adherencia (no slip condition) con una ley logarítmica para las regiones del fluido cercanas a la pared. La carga de la bomba está dada por la ecuación de Bernoulli, ecuación (7), a partir de los valores obtenidos en la simulación numérica.

Donde P es la presión y c la velocidad del flujo en las secciones de entrada y salida de la bomba, siendo

La eficiencia de la bomba centrífuga está dada por la ecuación (8).

Donde Q es el flujo volumétrico, ω la velocidad angular del impelente y M es el momento angular del fluido en el sentido del eje de rotación.

RESULTADOS Y DISCUSIÓN

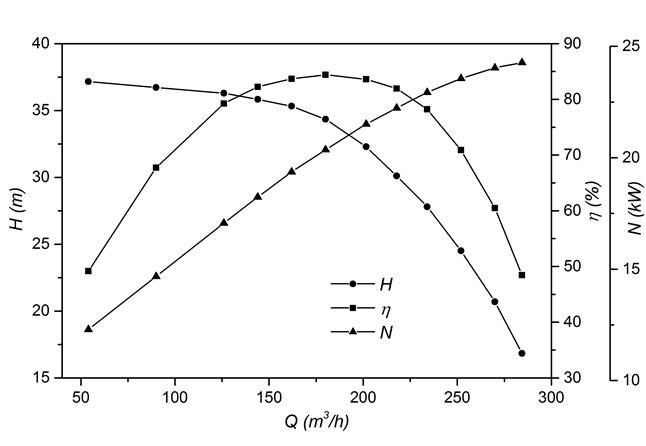

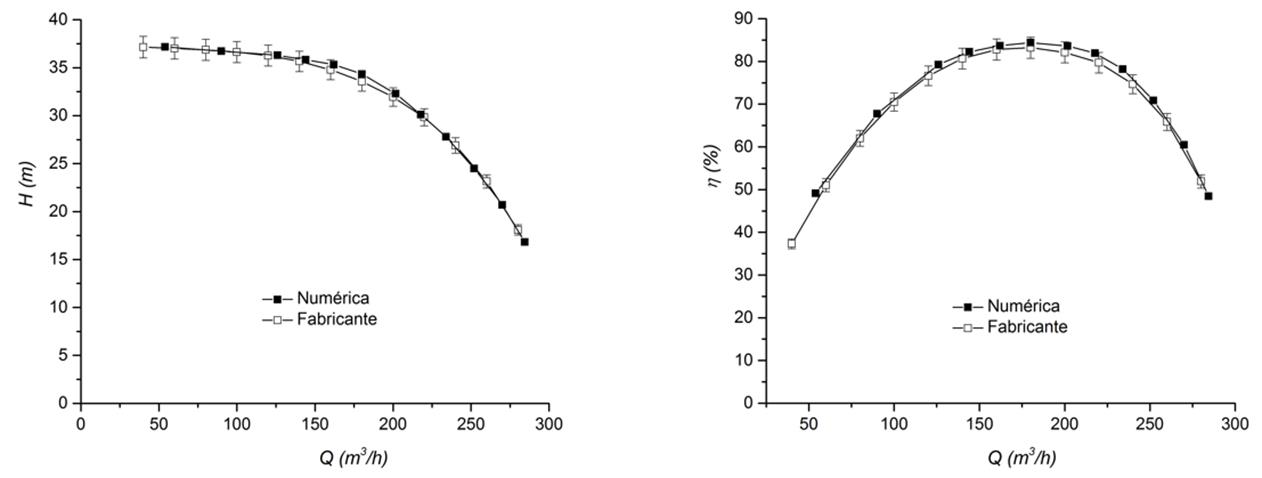

En la figura 4, se muestra las curvas características de eficiencia, carga y potencia mecánica de la bomba, obtenidas mediante simulación numérica. Por otro lado, en la figura 5, se muestra la comparación entre las características de carga y de eficiencia de la bomba obtenidas numéricamente y las curvas dadas por el fabricante.

Se aprecia que existe un muy buen ajuste o concordancia entre los resultados numéricos y los resultados experimentales publicados por el fabricante. A lo largo de todo el intervalo de flujo analizado, el error relativo entre las curvas obtenidas por ambos métodos siempre es inferior a 3%, quedando siempre dentro de las barras de error que emite el fabricante. Los resultados presentados en la figura 5, demuestran que el modelo numérico empleado permite reproducir fielmente el comportamiento de una bomba centrifuga, a juzgar por el grado de acercamiento alcanzado por el modelo numérico. Luego las condiciones de contorno, modelo de flujo, e interpolaciones utilizadas, son adecuadas para simular con suficiente precisión el comportamiento de una bomba centrífuga.

Fig. 5 Comparación de los resultados numéricos vs experimentales del fabricante; a) Carga versus flujo, b) Eficiencia versus flujo.

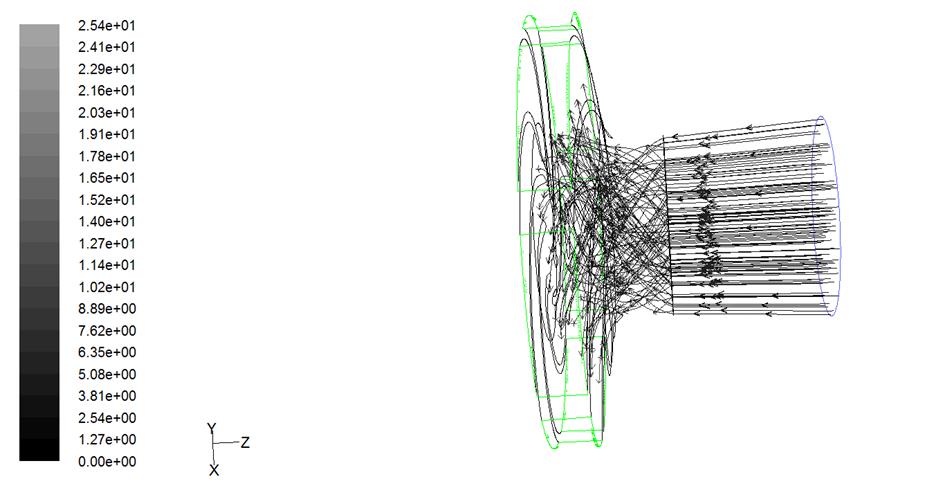

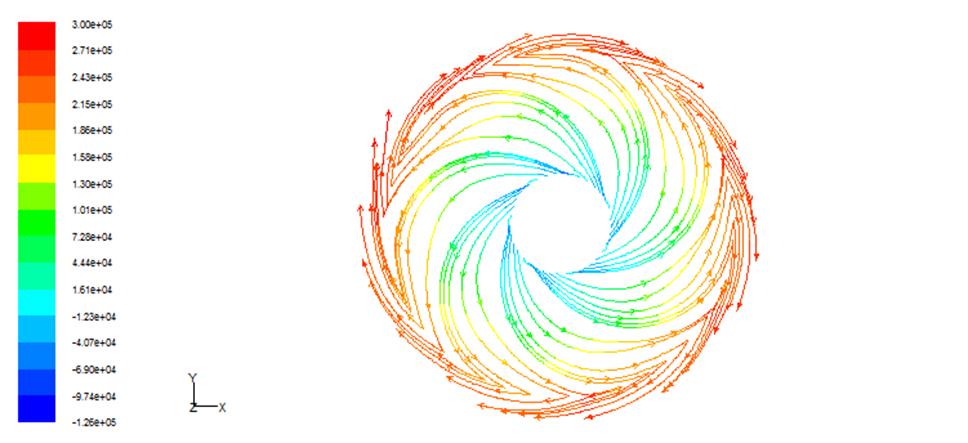

En la figura 6, se muestran las líneas de corriente que se originan en 60 puntos equitativamente distribuidos en la superficie de entrada a la bomba. En correspondencia con la condición de contorno empleada de flujo másico de entrada, el perfil de velocidades es unidimensional y es la característica que se observa en las líneas de corriente a la entrada. Aguas abajo del conducto, y ya en el cono de succión de la bomba, las líneas de corriente comienzan a seguir un movimiento de torsión para alcanzar la entrada del impelente, donde estas terminan de ser representadas. La magnitud que las líneas representan es la velocidad y como puede apreciarse, los efectos viscosos son relativamente pequeños, pues el perfil de velocidades a la entrada así lo manifiesta.

Es un hecho apreciable en la figura 6, que la presencia del impelente induce un efecto de rotación de las líneas de corriente, que comienza antes de que el fluido alcance el canal de entrada al impelente. La intensidad de esta rotación genera pérdidas irrecuperables de presión debidas a los fuertes vórtices creados por la influencia del giro del impelente, que se manifiesta ya aguas arriba del mismo.

Continuando su recorrido, las líneas de corriente pueden ser apreciadas en la figura 7, en un plano perpendicular al conducto de entrada de la bomba solo que ahora estas se colorean en función de la presión. El objetivo es mostrar el incremento en presión que se va produciendo por la transferencia de energía que ocurre desde los alabes en movimiento hacia el fluido en el canal inter-alabes. Es evidente como el movimiento del fluido en el canal inter-álabes es guiado y sigue trayectorias con un contorno bastante semejante a la forma de los álabes, para luego sufrir un cambio brusco de dirección al penetrar en la región de la voluta. No debe olvidarse que la propia velocidad de giro del impelente reduce el impacto que tendría un cambio de dirección tan brusco, pues la velocidad relativa a la entrada de la voluta, de cada partícula de fluido dejando el canal inter-álabes, tiene el mismo sentido que la que se presenta en la voluta.

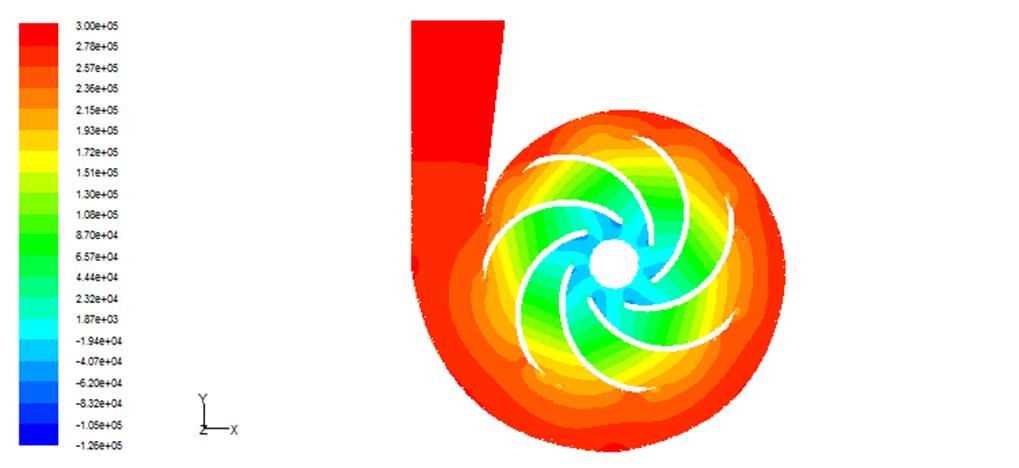

En la figura 8, se presenta el perfil de presión estática en la bomba a través de un corte transversal de la bomba para un flujo Q=201,6 m3/h. Se aprecia como la presión se incrementa radialmente en el impelente desde su valor más bajo a la entrada. También es notable la elevación de presión del fluido al pasar del impelente a la voluta y el incremento sostenido de la presión que sufre el fluido al ir transitando a través de esta hacia la salida de la bomba.

Un elemento importante es observar la distorsión del perfil de presión que se produce en la región próxima a la lengua de la voluta, debido al estrechamiento brusco del canal de circulación, que enfrenta el fluido al abandonar el impelente en esa zona.

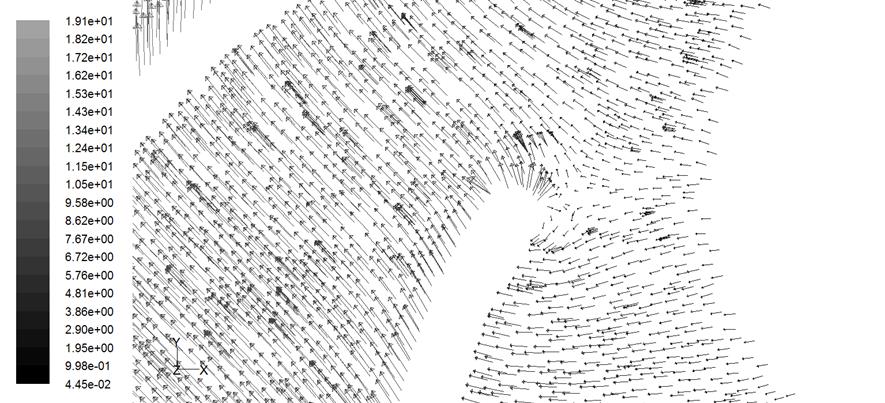

Los vectores de velocidad relativa a la entrada del impelente, en un plano que se ubica a la mitad de la altura del álabe, y para un flujo a través de la bomba de Q=217,8 m3/h son presentados en la figura 9. En dicha figura se aprecia que en la entrada del álabe, por la cara de baja presión, aparece la formación de un área de vórtices, debido a la tendencia a la separación de la superficie del álabe que presenta el flujo en esa región. Si se desea reducir las pérdidas a la entrada del álabe para mejorar el comportamiento hidráulico de la bomba, será importante producir una mejora en el campo del flujo a la entrada del impelente, atenuando así la aparición de los vórtices en la entrada.

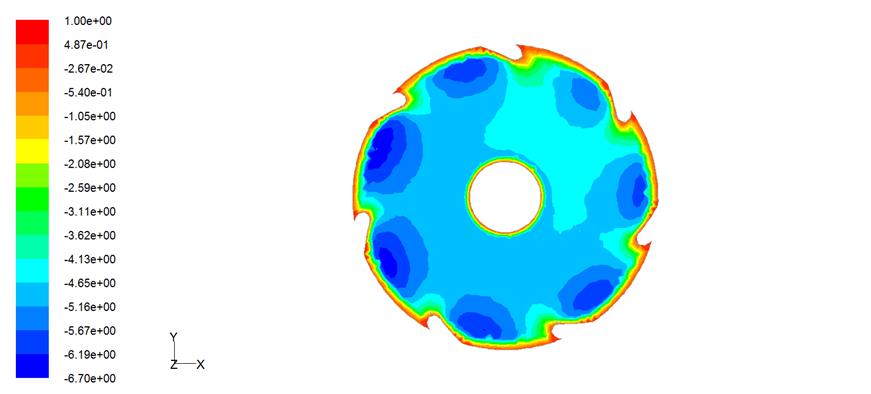

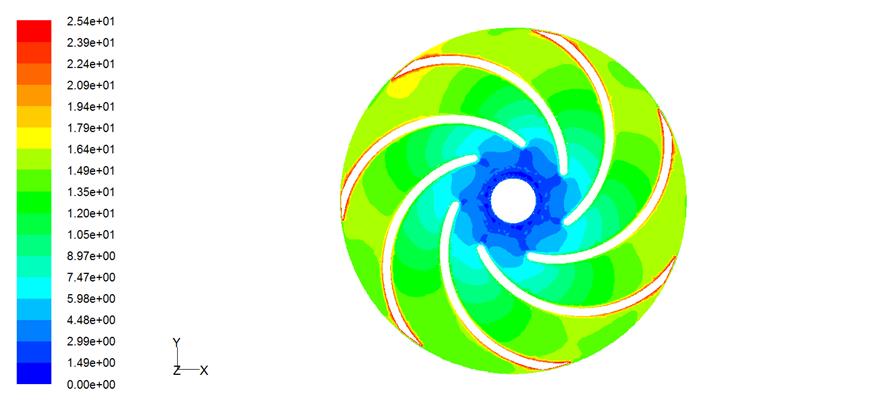

En la figura 10, se muestra el contorno de la velocidad axial del fluido a la entrada del impelente de la bomba. Lo más significativo expresado en esta gráfica es que la distribución de velocidad axial en la entrada es bastante asimétrica, siendo la velocidad axial mayor en la mitad derecha del círculo correspondiente a la sección de entrada del impelente. La causa de la asimetría del patrón de velocidad axial a la entrada es la interacción entre el impelente y la voluta, que induce una distribución no uniforme de la velocidad en el impelente en el sentido circunferencial, como se muestra en la figura 11. La forma de esta distribución muestra que en los canales inter-álabes de la mitad derecha del impelente, existe una velocidad algo superior a la observada en la otra mitad, ello es equivalente a expresar que el flujo manejado por el impelente no es simétrico, lo que se refleja en el patrón de flujo en la entrada del impelente.

CONCLUSIONES

La modelación y simulación de la bomba centrífuga mediante técnicas de dinámica de fluidos computacional permitió determinar las curvas características de eficiencia, carga y potencia versus flujo de la bomba. La compleja geometría de la bomba fue generada en un software CAD y mallada usando un generador de malla, siguiendo una representación realística.

Los resultados presentados son independientes de la malla, lo que fue verificado a través de un examen de independencia de la malla. El modelo numérico quedó validado, verificándose una muy buena concordancia de los resultados numéricos contrastados contra los experimentales obtenidos directamente del fabricante. Se determinó la forma de las líneas de corriente en la succión de la bomba y a través del impelente analizándose su comportamiento.

Fue determinado el contorno de la velocidad axial a la entrada del impelente y se investigó su asimetría, vinculada al campo de velocidad que se produce dentro del impelente. Fue discutido el comportamiento de la velocidad relativa a la entrada de los álabes del impelente y la existencia de vorticidad, debido a la tendencia a la separación del flujo en la cara de baja presión. El modelo implementado de la bomba y su validación constituyen la base para desarrollar investigaciones futuras donde se evalúe el comportamiento de la bomba ante modificaciones de su geometría.