INTRODUCCIÓN

Los diseños de experimentos son muy usados en las condiciones actuales pues crean modelos que viabilizan la toma de decisiones que por métodos tradicionales demorarían mucho tiempo y esto atenta contra un resultado de eficiencia y eficacia. Generalmente aún en los modelos más rigurosamente formulados, habrá que investigar algunas relaciones e influencias desconocidas. En este caso el diseño de experimento tiene como objetivo, conocer y con ello corroborar el comportamiento que cada una de las variables en investigación(calor específico, densidad y conductividad térmica) tienen durante el proceso de enfriamiento en los procesos de extrusión para con este conocimiento lograr mejores resultados en los procesos de producción y un mejoramiento en los índices de consumo, corroborando así otros estudios realizados al respecto por otros métodos ya utilizados y publicados en artículos anteriores en esta revista [1-4].

Así como otras publicaciones, pues los procesos de extrusión han sido estudiados con diferentes enfoques de mejoramiento en dependencia de los objetivos pretendidos por cada autor, centro de investigación, normalizativo, academias u otros [5-8], aplicando en cada uno de ellos diferentes sistemas computacionales y estadísticos con los cuales se ha contribuido a hacer menos engorroso el control de los procesos [9-12].

Para el diseño de experimento se utilizó el Startgraphics Centurion XV. Es una potente herramienta de análisis de datos que combina una amplia gama de procedimientos analíticos con extraordinarios gráficos interactivos para proporcionar un entorno integrado de análisis que puede ser aplicado en cada una de las fases de un proyecto, desde los protocolos de gestión Six Sigma hasta los procesos de control de calidad, Incluye funciones estadísticas avanzadas, capaces de proporcionar rigurosos análisis propios de los profesionales estadísticos más exigentes y experimentados y al mismo tiempo ofrece una interface muy intuitivo, con funciones de asistencia exclusivas, de tal forma que proporciona la simplicidad suficiente para permitir a un analista inexperto realizar procedimientos complejos.

DESARROLLO

En este caso es aplicado:

Diseño factorial

El diseño factorial permite el estudio simultáneo de los efectos de varios factores que pueden existir en una respuesta. Cuando se mejora un experimento guía, se mejora el nivel de todos simultáneamente, permitiendo a la vez el estudio o interacción entre ellos. En los gráficos se puede observar como cada punto representa una combinación única de niveles de factor, también se puede hacer una corrida de diseño de factores completos (que son todas las combinaciones de los niveles del factor experimental) ó una fracción del diseño factorial (son medidas de respuestas a un subgrupo fracción de todas las combinaciones de los niveles del factor experimental).

Diseño de experimento factorial completo

Para el desarrollo del diseño de experimento factorial completo o multinivel, se utilizó el programa estadístico Statgraphics, que generó un diseño de 3 niveles a partir de los valores de entradas correspondientes a los 3 factores experimentales ρ, cp., k, (densidad, calor específico y conductividad térmica) utilizando como valores máximos y mínimos los correspondientes a la tabla 1, materias primas utilizadas comercialmente.

A continuación, se muestra en la tabla 2, la corrida del diseño de experimento factorial completo con los valores máximos y mínimos de 1 y -1 respectivamente y tres niveles para cada factor considerado.

Tabla 1 Propiedades de algunas materias primas utilizadas comercialmente.

| ρ = (densidad del material kg/m3 ) | K= (conductividad térmica W/m⁰ K) | Cp. =(calor específico J/kg 0C ) |

|---|---|---|

| 1420 | 0.24 | 1500 |

| 1420 | 0.22 | 1260 |

| 1400 | 0.21 | 1370 |

| 1300 | 0.20 | 1300 |

| 1200 | 0.18 | 1100 |

Tabla 2 Hoja de trabajo para diseño de experimento.

| corrida | Factor_A | Factor_B | Factor_C |

|---|---|---|---|

| 1 | 1,0 | 1,0 | 0,0 |

| 2 | 1,0 | 1,0 | -1,0 |

| 3 | 0,0 | 0,0 | 0,0 |

| 4 | -1,0 | -1,0 | 0,0 |

| 5 | 0,0 | 1,0 | 1,0 |

| 6 | 1,0 | 1,0 | 1,0 |

| 7 | -1,0 | 1,0 | 1,0 |

| 8 | 0,0 | -1,0 | -1,0 |

| 9 | -1,0 | 0,0 | 1,0 |

| 10 | -1,0 | 1,0 | 0,0 |

| 11 | 1,0 | 0,0 | 0,0 |

| 12 | 0,0 | 1,0 | -1,0 |

| 13 | 1,0 | -1,0 | 1,0 |

| 14 | -1,0 | 0,0 | 0,0 |

| 15 | 0,0 | 0,0 | -1,0 |

| 16 | -1,0 | -1,0 | 1,0 |

| 17 | 1,0 | 0,0 | 1,0 |

| 18 | 1,0 | -1,0 | -1,0 |

| 19 | 0,0 | -1,0 | 0,0 |

| 20 | -1,0 | 0,0 | -1,0 |

| 21 | 0,0 | 1,0 | 0,0 |

| 22 | 0,0 | -1,0 | 1,0 |

| 23 | -1,0 | -1,0 | -1,0 |

| 24 | 1,0 | 0,0 | -1,0 |

| 25 | -1,0 | 1,0 | -1,0 |

| 26 | 1,0 | -1,0 | 0,0 |

| 27 | 0,0 | 0,0 | 1,0 |

METODO UTILIZADO

El método utilizado es el de generación de datos, a partir de las características de algunas materias primas utilizadas en el proceso de extrusión de tuberías de PVC(cloruro de polivinilo) tabla 1, de los propios resultados del diseño de experimento realizado, para sus 27 combinaciones de valores (máximos, medios y mínimos) tabla 2, determinándose el tiempo de enfriamiento para las combinaciones de valores de las variables de entrada, mediante la aplicación de una combinación de datos aportados por el statgraphics y el Wolfram Mathematica, según las leyes de la transferencia de calor que aportan para cada corrida el cálculo del tiempo de enfriamiento, utilizando como caso de estudio la tubería de diámetro110 mm, espesor 1.8 mm como se muestra en la tabla 3.

Tabla 3 Hoja de trabajo con las corridas experimentales realizadas acordes al diseño experimental.

| corrida | Rho | Cp | k | tiempo_enf |

|---|---|---|---|---|

| 1 | 1310,0 | 1100,0 | 0,18 | 83,54 |

| 2 | 1420,0 | 1100,0 | 0,18 | 90,55 |

| 3 | 1310,0 | 1300,0 | 0,21 | 97,01 |

| 4 | 1200,0 | 1100,0 | 0,18 | 91,13 |

| 5 | 1200,0 | 1500,0 | 0,18 | 104,35 |

| 6 | 1200,0 | 1500,0 | 0,21 | 102,53 |

| 7 | 1420,0 | 1100,0 | 0,21 | 88,98 |

| 8 | 1200,0 | 1300,0 | 0,18 | 90,43 |

| 9 | 1420,0 | 1300,0 | 0,21 | 105,15 |

| 10 | 1420,0 | 1100,0 | 0,24 | 87,74 |

| 11 | 1310,0 | 1300,0 | 0,18 | 98,72 |

| 12 | 1310,0 | 1100,0 | 0,21 | 82,08 |

| 13 | 1310,0 | 1500,0 | 0,21 | 111,93 |

| 14 | 1200,0 | 1300,0 | 0,24 | 87,63 |

| 15 | 1420,0 | 1500,0 | 0,24 | 119,64 |

| 16 | 1310,0 | 1500,0 | 0,24 | 110,37 |

| 17 | 1200,0 | 1500,0 | 0,24 | 101.11 |

| 18 | 1310,0 | 1100,0 | 0,24 | 80.94 |

| 19 | 1310,0 | 1500,0 | 0,18 | 113.91 |

| 20 | 1420,0 | 1500,0 | 0,21 | 121.33 |

| 21 | 1200,0 | 1100,0 | 0,24 | 74.14 |

| 22 | 1200,0 | 1100,0 | 0,21 | 75.19 |

| 23 | 1200,0 | 1300,0 | 0,21 | 88.86 |

| 24 | 1420,0 | 1500,0 | 0,18 | 123.48 |

| 25 | 1420,0 | 1300,0 | 0,24 | 103.69 |

| 26 | 1310,0 | 1300,0 | 0,24 | 95.66 |

| 27 | 1420,0 | 1300,0 | 0,18 | 107.01 |

Modelo estadístico obtenido

El modelo estadístico de interés es un modelo de superficie representado por una función, la cual está compuesta por un término constante, términos lineales, términos de interacción entre variables y términos cuadráticos. La expresión matemática puede escribirse como:Vea la ecuación (1).

Donde:

K0…K9 son los coeficientes de la ecuación y ρ, Cp, y k son las propiedades físicas de la materia prima definidas en la tabla 1.

Los resultados de la regresión utilizando el Statgraphics son los siguientes:Vea la tabla 4.

Tabla 4 Coeficiente de regresión para tiempo de enfriamiento

| Coeficiente | Estimado |

|---|---|

| K 0 | 457,968 |

| K 1 | -0,324363 |

| K 2 | -0,163624 |

| K 3 | -1187,47 |

| K 4 | 0,0000671258 |

| K 5 | 0,000112311 |

| K 6 | 0,329798 |

| K 7 | 0,0000203056 |

| K 8 | 0,163611 |

| K 9 | 1106,17 |

La ecuación del modelo de superficie ajustado es:Vea la ecuación (2).

DISCUSIÓN Y ANÁLISIS DE LOS RESULTADOS.

Influencia de los diferentes factores sobre el tiempo de enfriamiento

El objetivo de esta experimentación fue descubrir los efectos individuales y conjuntos que varios factores ejercen sobre el tiempo de enfriamiento en el proceso de extrusión de tuberías plásticas bajo estudio.

El resultado del análisis de regresión es el siguiente: Vea la tabla 5.

Análisis de Varianza para tiempo de enfriamiento.

Tabla 5 Influencia de los diferentes factores sobre el tiempo de enfriamiento.

| Fuente | Suma de Cuadrados | Gl | Cuadrado Medio | Razón-F | Valor-P |

|---|---|---|---|---|---|

| A:ρ | 970,936 | 1 | 970,936 | 157,26 | 0,0000 |

| B:Cp | 3594,39 | 1 | 3594,39 | 582,18 | 0,0000 |

| C:k | 98,9356 | 1 | 98,9356 | 16,02 | 0,0009 |

| AA | 3,95823 | 1 | 3,95823 | 0,64 | 0,4344 |

| AB | 73,2602 | 1 | 73,2602 | 11,87 | 0,0031 |

| AC | 14,2136 | 1 | 14,2136 | 2,30 | 0,1476 |

| BB | 3,95823 | 1 | 3,95823 | 0,64 | 0,4344 |

| BC | 11,564 | 1 | 11,564 | 1,87 | 0,1889 |

| CC | 5,94679 | 1 | 5,94679 | 0,96 | 0,3401 |

| Error total | 104,958 | 17 | 6,17399 | ||

| Total (corr.) | 4882,12 | 26 |

R-cuadrada = 97,8502 porciento

R-cuadrada (ajustada por g.l.) = 96,712 porciento

Error estándar del estudio = 2,48475

Error absoluto medio = 1,30731

Estadístico Durbin-Watson = 1,83893 (P=0,2424)

Auto correlación residual de Lag 1 = 0,0237125

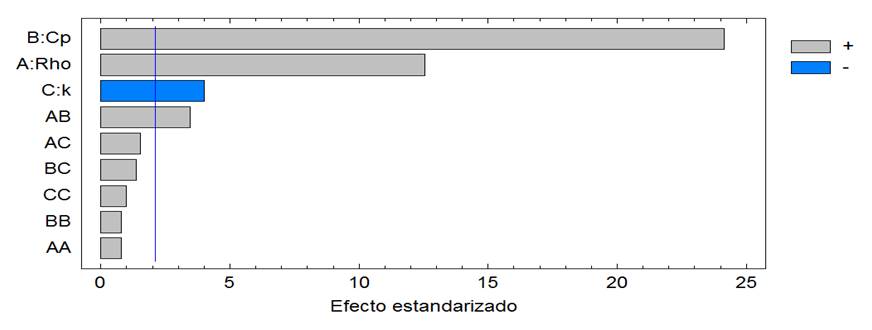

La tabla ANOVA (tabla 5), particiona la variabilidad de tiempo de enfriamiento en piezas separadas para cada uno de los efectos. Entonces prueba la significancia estadística de cada efecto comparando su cuadrado medio contra un estimado del error experimental. En este caso, 4 efectos tienen un valor-P menor que 0,05, indicando que son significativamente diferentes de cero con un nivel de confianza del 95,0%. Estos son, los efectos principales ρ, Cp, k, y el efecto de interacción de ρ y Cp. El diagrama de Pareto de la figura 1, también muestra estos resultados.

El estadístico R-Cuadrada indica que el modelo, explica 97,8502% de la variabilidad en tiempo de enfriamiento. El estadístico R-cuadrada ajustada, que es más adecuado para comparar modelos con diferente número de variables independientes, es 96,712%. El error estándar del estimado muestra que la desviación estándar de los residuos es 2,48475. El error medio absoluto (MAE) de 1,30731 es el valor promedio de los residuos.

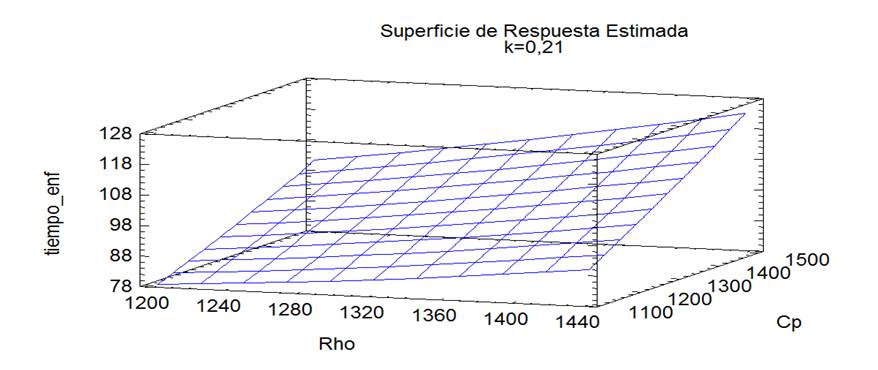

Es de interés obtener las superficies de respuesta del modelo para estas propiedades físicas de la materia prima determinada, para identificar la existencia de un mínimo en el tiempo de enfriamiento.

En la figura 2, se muestra la superficie que ilustra cómo efectivamente, para un valor de k determinado con valores mínimos de Cp y de ρ se consigue el menor tiempo de enfriamiento de la tubería.

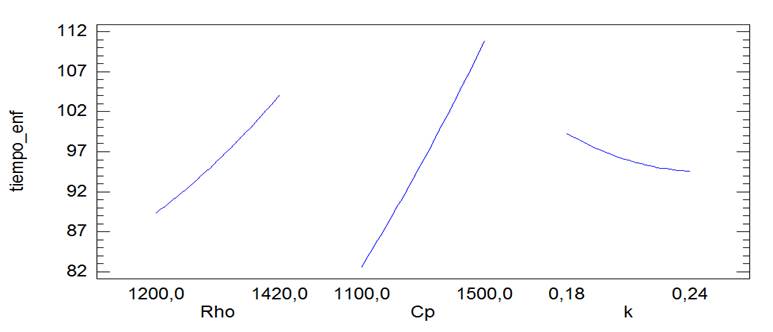

A continuación, se procede a realizar una Gráfica de Efectos Principales como se muestra en la figura 3, con el fin de interpretar el comportamiento de cada una de las variables en estudio con respecto a la variable independiente, tiempo de enfriamiento.

De la figura anterior se puede interpretar que:

La variable ρ tiene un comportamiento creciente con relación al tiempo de enfriamiento lo que significa que a medida que aumenta la densidad del material, se necesita mayor tiempo de enfriamiento para alcanzar la temperatura deseada.

El calor específico (Cp) se comporta de la misma forma, o sea, un incremento de este conlleva necesariamente al aumento del tiempo de enfriamiento.

Todo lo contrario existe con respecto a la conductividad térmica, pues en la medida que aumenta disminuye el tiempo de enfriamiento.

Con estos mismos principios se realizaron análisis similares para distintos surtidos de tuberías que corroboran el análisis de sensibilidad realizado, teniendo en general un comportamiento como el que se aprecia en la figura 4, que representa un resultado interactivo entre ambos software, en el caso del Wolfram Mathematica se obtiene a través del método de la solución exacta de la transferencia de calor, aplicado a las coordenadas cilíndricas para régimen transitorio, desarrollo que fue publicado anteriormente y cuya solución general del problema fue después de aplicado el procedimiento de cálculo, una combinación lineal de infinitas soluciones, para los infinitos auto valores de λ. Vea la ecuación (3).

Fig. 4 Comportamiento del enfriamiento de un perfil extruido según la modelación matemática obtenida, entre el Wolfram Mathematica y el Statgraphics.

Representa el tiempo de enfriamiento en función de las temperaturas adimencionales y los radios en la bañera donde z=y=0 y r≠0, refleja el comportamiento de la energía calorífica entre el agua de enfriamiento y el perfil extruido, según las propiedades del material utilizado, indica la dirección en la cual se emite la mayor cantidad de calor (r), la dirección en la cual se desplaza el tiempo (t) según una combinación lineal de infinitas soluciones de intervalos para los infinitos auto valores λn, hasta alcanzar el equilibrio térmico a la salida de la bañera.

CONCLUSIONES

1-. Fue corroborado el comportamiento que cada una de las variables tiene durante el proceso de enfriamiento en los procesos de extrusión según la interrelación de los software aplicado, lo cual puede contribuir a un mejoramiento en los índices de consumo y productivo.

2-. Pudo apreciarse para una superficie de respuesta estimada con una conductividad térmica constante el nivel de sensibilidad que tiene el comportamiento del calor específico y la densidad, el primero presenta una mayor sensibilidad con relación a un mismo tiempo de enfriamiento.