INTRODUCCIÓN

En los últimos años han proliferado las publicaciones en torno a las energías renovables, dentro de las más estudiadas se encuentran las que se obtienen de la biomasa. Pero no especificó dentro de la biomasa cuales eran las mejores para utilizarlas como biocombustible en la obtención de energía [1,2]. Según Gamarra [3], la leña es el combustible más antiguo y barato del mundo. La gran demanda ha llevado que en algunos lugares haya escasez de leña. La tecnología aplicada por Legacy Foundation tiene la finalidad de usar residuos agrícolas para generar briquetas como alternativa al uso de leña.

El fin práctico de esta tecnología es dar el máximo aprovechamiento a la biomasa como combustible existente en lugares donde no hay accesibilidad a leña y donde su costo es elevado. Esta tecnología pretende disminuir la presión sobre los bosques y aprovechar de mejor manera todos los residuos que se generan en las actividades agrícolas e industriales. Pero Gamarra tiene que tener en cuenta que los residuos de las actividades forestales llevan un proceso de transformación para ser reutilizados que es bastante amplio y diverso y no todos tienen las mismas propiedades.

La biomasa, según González [4], es usada en la elaboración de abonos o para la producción de muebles de material compactado, predominantemente. Estos residuos son generalmente quemados causando la contaminación del ambiente. Además, la ceniza contiene una proporción grande de carbono no quemado producido por la combustión incompleta. Pero hoy en día una de las vías para utilizar los residuos madereros es transformándolos en briquetas, conocidos también como biocombustibles sólidos densificados. Lo que no tuvo en cuenta que, al producir y comercializar este tipo de biocombustibles, se disminuye considerablemente la cantidad de residuos que son perjudiciales para el entorno en que se encuentran, así como también se logra una combustión más limpia y eficiente.

Según Barrera [5], expresó en su investigación que en el mercado, uno de estos productos son las briquetas, un tipo de biocombustible fabricado a partir de residuos o desperdicio de productos orgánicos que son debidamente triturados y compactados, para generar energía calórica. Particularmente, las briquetas de biomasa forestal, son productos fabricados a partir de los residuos de la madera y demás desechos generados en los procesos de transformación de la materia prima, como aserrín, viruta y corteza de árbol; residuos que, por lo general, la gran mayoría de las industrias alrededor del mundo, no lo utilizan, y no lo transforman. Pero no tuvo en cuenta que toda la biomasa no presenta las mismas propiedades físicas químicas, ni sirven para ser utilizado como biocombustible.

El tamaño de las briquetas [6,7], depende de la máquina que las fabrica. Hay máquinas en el mercado que tienen el mismo proceso que el usado en el laboratorio (prensa hidráulica). En este tipo de máquinas, se introduce el material fresco en los moldes, donde se somete a una elevada fuerza de compresión durante unos segundos, obteniendo así las mencionadas briquetas. El proceso de fabricación de briquetas no es fácil, debido a las propiedades elásticas de algunos materiales que, después de la compresión mecánica, recuperan parcialmente su forma inicial. No obstante, cambiando las condiciones de humedad de la muestra, temperatura, presión y tiempo, las briquetas obtenidas tienen buenas propiedades mecánicas que se mantienen durante años.

Durante el proceso de briquetado según [8,9], se generan mecánicamente elevadas presiones que provocan un incremento térmico; esta temperatura origina la plastificación de la lignina que actúa como elemento aglomerante de las partículas de madera, por lo que no es necesaria la adición de productos aglomerantes (resinas, ceras). Pero no tuvo en cuenta que para su transportación y almacenamiento es necesario utilizar un aglutinante, aunque sea la misma resina del material.

Durante la recopilación de la información primaria y secundaria para la realización de esta investigación, se pudo constatar que: el mercado de briquetas es hoy una realidad a nivel mundial, identificándose como objetivo de esta investigación analizar el aprovechamiento energético de las briquetas como biocombustible sólido densificado, fabricadas con aserrín y corteza de pino con la utilización de un aglutinante (residuo de la destilación de la resina de pino) y así lograr, una fuente de energía económica, no contaminante y fácil de usar para esta planta. Para lograr esto se realizaron varios diseños y pruebas fisicoquímicas para obtener una briqueta con óptimas condiciones para su mejor utilización como las de la mezcla de aserrín con corteza de pino.

MATERIALES Y MÉTODOS

El tipo de investigación utilizada es de tipo descriptivo [10], pues de acuerdo al ambiente del estudio y a las fuentes utilizadas, la investigación se basó en datos recolectados por el investigador sin intervenir en los eventos estudiados, así como en trabajos realizados por otros investigadores hallados en fuentes secundarias y publicadas por diversos especialistas en la temática. El estudio pretende principalmente describir los pasos del proceso elaborado para fabricar briquetas, así como la obtención y evaluación de los parámetros físicos, químicos y mecánicos de las briquetas. Este estudio se realizó a nivel de laboratorio y se llevó a cabo en los laboratorios de una Universidad en Chile.

Las briquetas se obtienen a partir de una máquina y de ella se obtienen las briquetas, a continuación, se describe el procedimiento seguido para la realización de sus pruebas.

Pruebas a realizar

Las briquetas al igual que la madera son higroscópicas y tienden a perder su integridad durante el transporte y el almacenaje. De ahí la necesidad de determinar el contenido de la humedad de la briqueta obtenida en cada experimento, para su determinación se realiza teniendo en cuenta el medio en que se va a trabajar según la norma d4442-07 de 2007. También se determinará el contenido de ceniza que es el residuo que queda después de su combustión en condiciones normalizadas y se expresa en porcentaje del peso de combustible consumido. La ceniza es el residuo obtenido después de la incineración de la materia orgánica hasta que queda libre de carbón, y representa el contenido de material mineral presente en esa materia para su determinación según la norma d1102-84 de 2007.

Seguidamente se determinó la materia volátil, la que incluyen aquellos productos de descomposición de las sustancias orgánicas del combustible, que se descomponen en forma de gas y de vapor al calentar a una determinada temperatura en ausencia de aire según la norma d1762-84 de 2007.

Para la determinación del pH de las cenizas es necesario conocer que, en dependencia del resultado, estos residuos se podrían reutilizar como fertilizante y no afectar al medio ambiente [11].

En esta etapa se podrá observar una serie de pruebas físicas las cuales son muy importantes para esta actividad práctica, los cuales nos proporciona los principios básicos en que se sustenta este experimento.

La densidad de las briquetas es un factor característico de este producto, pues optimiza el almacenamiento y transporte del material al requerir menos espacio. La densidad de la briqueta dependerá de dos factores fundamentales:

La densidad de la materia prima empleada, a mayor densidad en el aserrín mayor será la masa de briqueta por unidad de volumen.

La etapa de briquetado, a mayor presión ejercida por la máquina briquetadora mayor cantidad de materia compactada por unidad de volumen se obtendrá.

Para determinar la densidad de las briquetas se utilizó la siguiente ecuación (1):

Donde:

El volumen de las muestras se determina por la ecuación (2):

Donde:

La conducción térmica es el fenómeno por el cual el calor se transporta de regiones de alta temperatura a regiones de baja temperatura dentro de un mismo material o entre diferentes cuerpos.

La conductividad térmica de las muestras en estudio, se determinaron ajustando los datos de temperatura tomados durante el tiempo de calentamiento, y durante el enfriamiento, ecuación (3):

Donde:

La resistencia de las briquetas está estrechamente relacionada al proceso de producción en aspectos previamente revisados tales como: los componentes de la materia prima, el contenido de humedad, tamaño de partícula, la adición de aglutinantes, la mezcla de materias primas, y el equipo de densificación mencionan que las fuerzas que causan daños a las briquetas durante la manipulación, el transporte y el almacenamiento, se pueden dividir en tres clases generales: compresión (aplastamiento), impacto (rotura), y de cizallamiento (abrasión).

La prueba de dureza simula la fuerza de compresión debido al peso de las demás briquetas que puede soportar durante el almacenamiento o transporte, determinando la dureza o resistencia a la compresión, esta se realizó según la NC 318 de 2015.

RESULTADOS y DISCUSIÓN

En este estudio realizado a nivel de laboratorio se obtuvo briquetas de tres tipos diferentes. Para la obtención de misma, fueron realizadas diferentes pruebas en distintos laboratorios, los cuales confirman o rechazan las hipótesis obtenidas del conocimiento previo y de la literatura a partir de datos que contribuyen a enriquecer la información sistematizada, que constituye la base para el trabajo a escala de banco y/o planta piloto, obteniéndose un procedimiento para la elaboración de las mismas.

Procedimiento

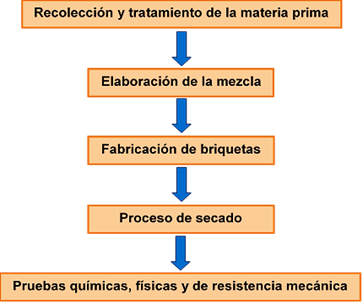

El procedimiento utilizado en la fabricación de briquetas se realizó a través del proceso que se muestra en la figura 1:

Recolección y tratamiento de la materia prima

Las materias primas utilizadas en el estudio son: aserrín, corteza de pino y aglutinante. Se realiza el análisis granulométrico a partir de una muestra de 100 gr de aserrín y corteza con un tamaño de partículas que varía desde 1,25 mm hasta 0,1 mm, para asegurar un producto homogéneo que preserve sus propiedades.

Elaboración de la mezcla

El siguiente paso a seguir en el proceso lo constituye, la elaboración de la mezcla. Se elaboraron cuatro tipos de mezclas con el fin de escoger aquella que posea la composición óptima para la fabricación de briquetas, debido a que no se cuenta con un manual que indique las proporciones para su elaboración.

La mezcla se obtuvo de forma manual para obtener un mezclado uniforme y con una mejor adhesión entre los residuos. Posteriormente se realiza el prensado lográndose una densificación y compactación mayor de la mezcla obtenida, mejorando así, sus características como combustible y aumentando su poder calorífico.

Fabricación de briquetas

El tercer paso del proceso, consiste en fabricar las briquetas a nivel de laboratorio a partir de la briquetadora elabora para realizar este estudio. El procedimiento es muy sencillo, consiste en verter la mezcla obtenida en la briquetadora y se prensa mediante una prensa hidráulica ejerciendo una presión de 76,5 kg/cm2.

Para obtener una briqueta con eficiencia, o sea, que cumpla con los parámetros establecidos según las normas internacionales, es necesario realizarle un proceso de secado y pruebas físicas, químicas y de resistencia mecánica.

Proceso de secado

Una vez que se sequen el total de briquetas fabricadas para cada una de las mezclas, se trataran a diferentes temperaturas durante varios tiempos de exposición para eliminar la humedad que pudiera quedar y que esta tuviera una compactación mejor y correcta. Este procedimiento se llevó a cabo en una estufa eléctrica ubicada en el laboratorio de la universidad.

Pruebas químicas, físicas y de resistencia mecánica

Pruebas químicas: El objetivo principal de la realización de las pruebas químicas consiste en obtener, recuperar y purificar los productos de interés para posteriormente realizar los análisis y caracterización de los mismos, o sea, realizar la síntesis química para definir la influencia de las variables macroscópicas como: Humedad, contenido de cenizas, materia volátil, carbono fijo y pH con el fin de conocer los parámetros que determinan si la briqueta obtenida cuenta con la eficiencia y efectividad requerida para constituir un biocombustible sólido trasmisor de energía renovable con calidad.

Para [10], es muy importante analizar el proceso de producción de las briquetas y realizar la caracterización físico - química del producto. Con ello, establecer condiciones para lograr estudios posteriores, parámetros y guías para alcanzar la optimización de la producción controlando las variables que influyen en la compactación de los residuos. Pero no tuvo en cuenta que durante las pruebas a realizar es fundamental conocer el contenido de cenizas y el pH de las mismas para reutilizarlas como fertilizantes.

Tratamiento de la materia prima

Mediante el tratamiento realizado en los ensayos de laboratorio se determinó que el contenido de humedad inicial del aserrín que es del 41 %, y la corteza tiene una humedad del 19 %. Al colocar el aserrín y la corteza en el tamizador se obtuvo que la mayor parte de las partículas de aserrín entran dentro del rango de 1,25 mm, y la corteza de 0,5 mm.

El residuo que queda del proceso de destilación de la resina de pino, como aglutinante es muy efectivo, ya que tras realizar las pruebas correspondientes se pudo observar que este aditivo cumple con el objetivo deseado y sobrepasando nuestras expectativas ya que queda un producto homogéneo y compacto.

Según las normas europeas DIN Plus y EN Plus, que son de las más extendidas a nivel mundial, estas establecen condiciones y características para la elaboración de briquetas por las cuales se rige. A partir de los resultados obtenidos se puede observar que los tipos de briquetas obtenidas en los experimentos realizados se pueden fabricar a mayor escala debido a que cumplen con los parámetros establecidos. No obstante, llegamos a la conclusión de que la briqueta que se debe fabricar la que esta está conformada de una mezcla de aserrín con corteza, que tiene mejor composición y por tanto tendrá mayor grado de efectividad.

Con estos resultados permite deducir que, el material tiene aptitud para uso energético en combustión directa, y el poder calorífico de un material es más alto cuanto mayor es la cantidad de lignina y extractivos lipofílicos posea (gomas, resinas, ceras, grasas y aceites) [12]. Esto debido a que tanto la lignina como los extractivos lipofílicos contienen menos oxígeno que los polisacáridos presentes en la holocelulosa (celulosa y hemicelulosa).

Esta investigación se realiza con respecto a la evaluación de parámetros físicos, químicos y mecánicos de las briquetas elaboradas de aserrín y corteza de pino, su importancia radica en los resultados obtenidos de las diferentes pruebas realizadas para considerar a las briquetas como alternativa para reducir el uso de la leña como combustible, y aprovechar los residuos forestales que no tienen un tratamiento adecuado. En comparación con otras briquetas realizadas a nivel internacional [12], se puede decir que presentan una mayor calidad y deja menos residuos y menor porciento de humedad, es por ello que tras haber analizado detalladamente esta briqueta se puede decir que su poder calorífico oscila en un rango mayor a las 4 200 kcal/kg.

El modo de empleo de las briquetas es similar al de la leña tradicional por lo que se alimentan al equipo de combustión de manera manual. La elaboración de briquetas favorece la limpieza y el cuidado del medioambiente al estar fabricadas con residuos. Su elaboración favorece el desarrollo local y su uso reduce la dependencia energética.

CONCLUSIONES

Se obtuvieron briquetas como biocombustible solido densificado a partir de los residuos madereros de aserrín y corteza de pino, siendo esta, la unión de las dos materias primas la mejor para su uso energético.

Estas briquetas se usan exclusivamente para la generación de calor y electricidad.