Introducción

El petróleo crudo representa el 40% del consumo mundial de energía primaria, y ocupa un lugar predominante e insustituible, a corto plazo, como fuente básica de energía. En la actualidad existen alrededor del mundo más 680 refinerías instaladas, las cuales producen cerca de 14 millones de metros cúbicos de productos derivados del petróleo [1-2]. Dentro de una refinería los hornos representan los equipos que suministran aproximadamente el 90 % de la totalidad de la energía requerida para el proceso de refinación. Bajo este punto de vista, la eficiencia de cada horno constituye una variable crítica a mejorar, donde el menor incremento del consumo de combustible posee un gran impacto, maximizando las emisiones de gases de combustión al medio ambiente y elevando los costos de operación.

En la Refinería Cienfuegos. S.A, la unidad de Reformación Catalítica encargada de procesar la fracción de destilación directa 70 - 180°C para la obtención de gasolina de alto octanaje, requirió la sustitución de los quemadores soviéticos existentes en el horno F-203, diseñados para trabajar la quema independiente de los combustibles (gas combustible y fuel oíl), por quemadores de fabricación alemana modelo SAB 1,2/1.6/202-GO, cuyo diseño permite la quema combinada de ambos combustibles. Sin embargo, en sus inicios la automática no contaba con la programación requerida para lograr tal propósito.

En el caso de estudio, la distribución general de los quemadores en el interior del horno quedó con un total de 9 quemadores trabajando con fuel oíl y 11 trabajando con gas combustible. No obstante, esto provoca principalmente que, las temperaturas en los conductos de salida de los gases de combustión sean muy elevadas, en ocasiones provocando la parada parcial del horno. En esta posición, las válvulas de suministro de combustible a los quemadores comienzan a cerrar hasta el 20 % para disminuir la temperatura en los conductos, lo que influye en la calidad del producto en proceso mientras se logre restablecer la operación normal del horno.

Cuando se hace necesario incrementar la severidad del proceso ante cambios en la composición de la materia prima a procesar, se aumenta el flujo de combustible a los quemadores de fuel oíl, principalmente por su elevado poder calórico. Esto provoca un ascenso en la longitud de la llama, lo que conlleva al deterioro de los dámpers, los mazos de tubos y el material refractario debido a la incidencia directa de la llama. Por otra parte, al afectarse el suministro de fuel oíl o gas combustible, los quemadores que se encuentran trabajando con estos combustibles se apagan repentinamente lo que propicia la pérdida de temperatura y eficiencia en el horno.

El análisis de los problemas mencionados anteriormente, motivó la aprobación, como propuesta de mejora tecnológica, la implementación de la quema simultánea de gas combustible y fuel oíl para la primera cámara del F-203. Sin embargo, ante estos cambios surgen nuevas interrogantes pues se desconoce la efectividad de dicha propuesta. Por consiguiente, es objetivo de esta investigación evaluar de forma integral la propuesta de mejora tecnológica en el horno F-203 para elevar su eficiencia energética y avalar su generalización en otros hornos de Refinería Cienfuegos S.A.

La eficiencia del horno depende directamente de la eficiencia de los quemadores, estos incrementan el tamaño y costo del horno. De acuerdo con algunos autores [3], la incidencia de factores como la aireación, la carga parcial de calor, la altitud local, y la presión, temperatura y composición del gas (que afectan el poder calórico, la densidad y características de combustión del gas), influyen sobre la eficiencia del quemador.

Un quemador puede ser definido como el elemento que proporciona la llama con una localización y dimensiones deseadas, introduciendo combustible y aire en las proporciones correctas y suministrándoles la energía de mezclado necesaria para garantizar una ignición continua y una combustión lo más completa posible. El horno, por lo tanto, deberá estar dotado de los quemadores necesarios para generar dentro de él una cantidad suficiente de calor [4].

En los quemadores combinados, el quemador de combustible líquido se encuentra ubicado en el centro de un anillo de boquillas del quemador de gas. La entrada de aire separada para cada uno de los combustibles permite el control independiente del aire primario para la combustión del líquido y del aire secundario para la combustión del gas. La mayoría de los hornos tienen quemadores capaces de quemar dos tipos de combustibles, ya sea gas-líquido o dos tipos de gases. De esta manera se evita que el horno se apague si ocurre una falla en el sistema de cualquiera de los dos combustibles [5-6].

Materiales y métodos

La mejora tecnológica consiste en programar los quemadores de la primera cámara del horno F-203 para la quema simultánea de fuel oil insumo y gas combustible. Para la implementación de este nuevo sistema de operación fue consultada la norma NFPA 85, 2001- [7].

Con el objetivo de lograr la operación segura del horno ante la implementación de la propuesta de mejora tecnológica, se establecieron las siguientes recomendaciones:

Programar la secuencia de arranque de forma selectiva, tomando como combustible primario fuel oil o gas combustible respectivamente, todo referido para un quemador.

Mantener los bloqueos por mínima y máxima presión en los combustibles, según proyecto de quemadores.

Establecer límite máximo de potencia de cada quemador a 1,64 G kcal. (potencia total para 5 quemadores, 8,2 Gkcal).

Establecer en la lógica de control lo siguiente: de apagarse el quemador por uno de los combustibles, el otro asume la carga total del quemador para que no se apague.

Establecer la prohibición del encendido del quemador con los dos combustibles de forma simultánea.

Establecer en el Sistema de Control Distribuido (DCS por sus siglas en inglés) un selector para las cargas térmicas del fuel oíl y el gas (%) de operación seleccionado.

Establecer en el DCS un selector para el permiso de entrar con el segundo combustible. (Combustión combinada en servicio y fuera de servicio).

Con la implementación de las recomendaciones descritas anteriormente se diseña una metodología para evaluar integralmente la propuesta de mejora tecnológica. Inicialmente se establece que el período de evaluación corresponde a los meses entre octubre hasta diciembre de 2019, antes de implementar la propuesta de mejora tecnológica y de enero hasta abril de 2020, una vez implementada la misma. Desde el 17/12/2019 hasta 29/12/2019 la planta llevó a cabo varias modificaciones para la implementación de la propuesta de mejora tecnológica.

Los datos se obtienen de las siguientes fuentes:

Laboratorio: las especificaciones para el fuel oil de insumo en relación a contenido de total azufre (ASTM D 4294), viscosidad a 50 °C (ASTM D 88), poder calórico neto (ASTM D 4868), agua por destilación (ASTM D 95), cenizas (ASTM D 482), densidad y gravedad específica a 15 °C (ASTM D1298). Para el gas combustible azufre total (UOP 9 TUTWILER), poder calórico neto (ASTM D1838).

WebLab: Software donde se solicitan, publican y almacenen las muestras de cada uno de los productos que se obtienen de los diferentes procesos de refinación del petróleo.

EXACUATOM: software diseñado para el control de proceso, en él se registran los valores correspondientes a temperatura, presión, flujo y densidad de las corrientes captadas por la instrumentación ubicada en el área.

Control de la producción: departamento que controla la producción, los consumos y las ventas de cada uno de los combustibles en operación y productos terminados.

En la tabla 1, se presentan las especificaciones de diseño con las que deben cumplir los combustibles que intervienen en la quema combinada para quemadores modelo SAB 2,2-GO bajo NOx y las especificaciones de los combustibles con los que cuenta la refinería (fuel oil de insumo, gas combustible de alta presión y gas combustible de baja presión), las propiedades y composición de los mismos, así como, los equipos suministradores de fuel oil. [8-9].

Tabla 1 Especificaciones de diseño por combustibles y valores reales en Refinería para la quema combinada.

| Variables operacionales | Especificaciones de diseño | Especificaciones reales | |||

|---|---|---|---|---|---|

| Fuel oil | Gas | Fuel oil | Gas de alta | Gas de baja | |

| Qmáx. de combustible | 893,21 L/h | 984,04 Nm3/h | 874,32 Nm3/h | 1461,42 Nm3/h | 403,58 Nm3/h |

| Carga térmica por quemador | 1,64 Gkcal/h | 1,64 Gkcal/h | 1,64 Gkcal/h | 1,64 Gkcal/h | 1,64 Gkcal/h |

| Qmáx en operación quemador | 178,85 L/h | 196,81 Nm3/h | 174,86 L/h | 292,28 Nm3/h | 80,72 Nm3/h |

| Qmáx. por quemador | 209,86 L/h | 231 Nm3/h | 209,86 L/h | 231 Nm3/h | 231 Nm3/h |

| Fuel oil insumo | Gas combustible de baja presión | ||||

| Propiedades | Unidad | Valores | Unidad | Valores | |

| Viscosidad a 50°C | mm2/s | 186 | |||

| Poder calórico neto | kJ/kg | 40794 | kJ/ Nm3 | 84 274,81 | |

| Poder calórico inferior | kJ/kg | 40250 | kJ/Nm3 | 84 223,92 | |

| Densidad a 15°C | kg/m3 | 920 | 563,80 | ||

| Agua por destilación | % v/v | 0,10 | |||

| Cenizas | % m/m | 0,038 | |||

| Composición | Unidad | Valores | Cromatografía | Unidad | Valores |

| Azufre total | % m/m | 2,15 | H2 | % v/v | 1,28 |

| C | % m/m | 88,82 | C1 | % v/v | 6,36 |

| N | % m/m | 2,1 | C2 | % v/v | 6,56 |

| Asfáltenos | % m/m | 6,93 | C3 | % v/v | 78,28 |

| Aluminio +Silicio | ppm | 10,88 | Iso-butano | % v/v | 2,03 |

| Va | ppm | 149,32 | Normal-butano | % v/v | 2,20 |

| Na | ppm | 16,38 | C5 + pesado | % v/v | 1,70 |

| Zn | mg /kg | 1,09 | H2S | ppm | 0,10 |

| Equipos para suministrar Fuel oil | |||||

| Equipos | Energía consumida | Flujo nominal | Tarifa | ||

| Bomba P-1051 | 1824 kWh | 55 m3/h | 1,25 CUC/kWh | ||

| Eyector J-103 | 192 kWh | 0,004 m3/h | |||

| Aditivo (VAPEN FUEL) | 6,88 CUC /kg | ||||

La evaluación técnica comprende el cálculo de la eficiencia energética del horno F-203, así como, el comportamiento de la combustión en la primera cámara F-203/1 antes y después de la implementación de la propuesta de mejoran tecnológica. Para este cálculo fue seleccionado el método directo [10], teniendo en cuenta la bibliografía consultada y la experiencia aportada por los inspectores de equipos estáticos. Se debe señalar que el horno fue diseñado para alcanzar una eficiencia del 77%. No obstante, este valor fue recalculado durante la reactivación de la refinería, al ser sustituidos los quemadores existentes modelo GP 2 (ruso) por el modelo actual SAB 2,2-GO (alemán).

Siendo la eficiencia global teórica calculada de 74,5 %, mientras que, en la práctica, el valor promedio alcanzado fue 71,3%. Este último se tomará como base para el presente estudio.

De esta manera será posible determinar la eficacia de la mejora tecnológica.

La evaluación ecológica tomará en cuenta dos variantes a evaluar, la primera comprende el comportamiento del horno F-203 antes de implementar la propuesta de mejora tecnológica y la segunda abarca el funcionamiento del horno F-203 con la implementación de la propuesta de mejora tecnológica. Para el presente estudio se ha seleccionado la metodología del Análisis del Ciclo de Vida (ACV) establecida en las Normas [11-12], y para la evaluación el método Eco Speed [13].

El análisis de Inventario del Ciclo de Vida (ICV), comprende la obtención de datos y los procedimientos de cálculo para cuantificar las entradas y salidas relevantes de un sistema, tomando como referencia la unidad funcional. Las entradas y salidas incluyen el uso de recursos, las emisiones al aire, agua y suelo, asociadas con el sistema a lo largo del ciclo de vida. Esos datos también constituyen las entradas para la evaluación de impacto de ciclo de vida.

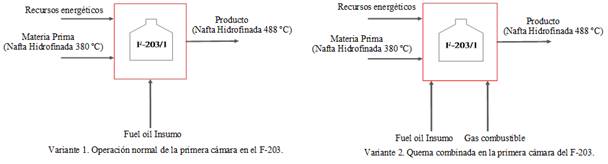

En la figura 1, se muestran los límites establecidos para el ACV de la Variante V1: Operación normal de la primera cámara en el F-203 y Variante V2: Quema combinada en la primera cámara del F-203.

Objetivos del estudio ambiental:

Evaluar el impacto medioambiental provocado al calentar un de 1 kg de Nafta Hidrofinada en la primera cámara del horno F-203 de Reformación Catalítica y comparar las 2 variantes tecnológicas para generalizar la propuesta de mejora al resto de los hornos de la Refinería Cienfuegos.

Alcance del estudio. Generalización de la propuesta de mejora tecnológica al resto de los hornos de la Refinería.

La evaluación económica considerará las 2 variantes tecnológicas descritas anteriormente y tomará en cuenta los equipos señalados en la tabla 1. El costo diario por suministrar los combustibles a la primera cámara del F-203 durante todo el período de evaluación se calcula por la ecuación (1):

Entonces: Vea ecuación (2).

Donde:

x: |

combustible empleado (fuel oíl, gas combustible). |

B total : |

Flujo promedio del combustible a la primera cámara. |

P: |

precio del combustible en el mercado; CUC/gal. |

Vea ecuación (3).

Dónde:

ΣC e : |

sumatoria del consumo eléctrico de los equipos que intervienen en el suministro de combustible a los quemadores de la primera cámara; kWh |

Q F : |

flujo promedio de fuel oil a la primera cámara; m3/h. |

P: |

potencia de la bomba; kW. |

Q n : |

flujo nominal de la bomba; m3/h. |

T c : |

tarifa de consumo establecida para la empresa; CUC/kWh. |

Vea ecuación (4)

Nota. Los costos solo estarán asociados al consumo de Fuel oil, mientras que, los costos asociados al consumo de gas combustible serán igual a cero, debido a que este es un gas residual que se encuentra en un sistema presionado sin costo adicional agregado, cuyo poder calórico es aprovechado antes de ser emitido a la atmósfera. O sea, se trata del desvío o recirculación de una parte del flujo total de gas residual para ser utilizado en los hornos

Resultados y Discusión

Para la evaluación técnica se muestran en la tabla 1, las propiedades y la composición general del fuel oil de insumo y la cromatografía realizada al gas combustible de baja, combustibles utilizados para el período de evaluación. Los resultados fueron obtenidos del laboratorio de Refinería Cienfuegos S.A. certificado por la norma NC ISO 17025:2018 y del sistema para el control de muestras la WebLab.

Consideraciones para el cálculo de la eficiencia del horno F-203

Para el cálculo de la eficiencia del horno se aplicó la metodología seleccionada [10] y se consideraron los siguientes aspectos:

1. El diseño del horno no comprende pre-calentador de aire siendo 𝑄 𝑎 p e igual a cero.

2. La entalphía del fuel oil insumo se determina por la ecuación (5), donde el calor específico del combustible

Cc = 0,4942 kcal/kg, entonces:

3. Para el gas combustible de baja presión i c = 28 520 kJ/Nm3, obtenida por el laboratorio.

4. Calor introducido por el vapor de atomización se obtiene mediante la ecuación 6 donde la entalphía del vapor

i Ø = 2763,59 kJ/kg = 664,45 kcal/kg a 166 ºC y el flujo de vapor G Ø = 0,18kg vapor /kg combustible.

Vea ecuación (6).

Teniendo en cuenta las consideraciones antes mencionadas fue posible determinar el calor útil, el calor disponible, el flujo de combustible y con estos la eficiencia del horno F-203. En la figura 2, se muestra la eficiencia global calculada del horno F-203.

La figura 2, muestra la eficiencia energética promedio por meses, evidenciándose en los meses de octubre - diciembre del 2019 valores entre 70,05% y 70,13%. Mientras que, con la implementación de la propuesta de mejora tecnológica en la primera cama del F-203/1, la eficiencia alcanzó valores entre 74,40% y 74,50% durante los meses de enero - abril del 2020. Este incremento está directamente relacionado con el aumento del calor disponible al incorporarse la combustión del gas combustible a la operación del horno, lo que se traduce en un aumento del 4,45% de la eficiencia global del horno.

Consideraciones para el cálculo de la eficiencia de combustión en la primera cámara del horno F-203.

Para obtener la composición real de los gases de combustión a la salida de la cámara 1 del horno F-203 se realizan los chequeos constantes de los gases de combustión. El porciento de CO presente en los gases de combustión es de 0,015% y el porciento de CO2 es de 12,9%.

El volumen de aire técnico ( V o ) corresponde a 10,62 m3/kg

El coeficiente de exceso de aire (𝛼) 1,10

Fueron calculados los valores correspondientes al volumen real de gases, las pérdidas por incombustión química y la eficiencia de combustión en la primera cámara del F-203, cuyo comportamiento se expone en la figura 3, donde se aprecia como la eficiencia de combustión en la primera cámara del horno F-203 sufrió un incremento considerable con la implantación de la propuesta de mejora, desde valores entre 32,42 % - 64,67% en los meses de octubre a diciembre del 2019 hasta 84,20% durante los meses de enero a abril del 2020. Esto se debe a una mejor relación estequiométrica, la que garantiza reacciones de combustión lo más completa posible como resultado de una mejor distribución de los combustibles en el quemador. Otros factores importantes son la aireación, la carga parcial de calor, la presión, temperatura y la composición de los combustibles.

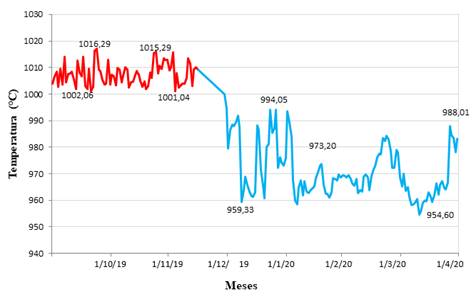

La mejora en la eficiencia de combustión en los quemadores influyó en el logro de una menor temperatura de los gases de combustión en los conductos de salida del F-203 (figura 4), lo que evitó que el horno entrara en parada por emergencia.

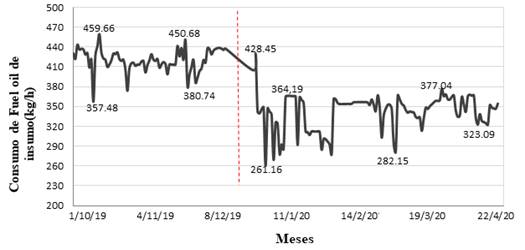

Fig. 4 Comportamiento de la temperatuta de los gases de combustión en los conductos de salida del F-203.

La figura 4, se muestra el comportamiento de la temperatura de los gases de combustión a la salida de la primera cámara del F-203, antes y después de la implementación de la propuesta de mejora tecnológica, donde los valores de temperatura decrecieron desde 1016,96 °C en octubre hasta valores entre 954,60 - 994,05°C de enero a abril. Esta reducción se debe a una mejor distribución de los combustibles en los quemadores, lo que supone un menor impacto ambiental, tomado en cuenta la norma [14], aplicada en Refinería Cienfuegos S.A.

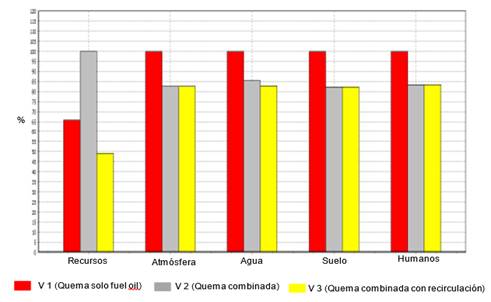

Para la evaluación ecológica se tomaron las 2 variantes tecnológicas definidas anteriormente, cuyos valores fueron empleados para el ACV, tomando en cuenta que la variante 2 corresponde a la implementación de la propuesta de mejora tecnológica en la primera cámara del F-203. Para su análisis se estableció otro punto de vista, designado como Variante 3, donde el 15 % del flujo de gas combustible que se envía a la primera cámara, retorna al sistema de gas combustible (anillo de combustible) para luego quemarse en el flare. Vea figura 5.

Fuente: Elaboración a partir de SimaPro 7.1. Método Eco-Speed 1.0 (2012) V 1.00/ world / puntuación única.

Fuente: Elaboración a partir de SimaPro 7.1. Método Eco-Speed 1.0 (2012) V 1.00/ world / puntuación única.Fig. 5 Resultados de la Evaluación de daño de las variantes en estudio.

Los datos mostrados en la tabla 2, se emplearon en el software SimaPro 7.1, estableciendo una comparación entre las variantes anteriores. La Variante 1 (quema solo con fuel oíl) y Variante 2 (quema combinada) respectivamente. En la figura 5, se exponen los resultados obtenidos para la categoría evaluación del daño ambiental, donde se evidencia para cada categoría un menor impacto ambiental por parte de la quema combinada con recirculación.

Tabla 2 Características de las variantes tecnológicas para el ACV

| U/M | Variante 1 | Variante 2 | Variante 3 | |

|---|---|---|---|---|

| Flujo materia prima | (kg/h) | 43,18 | 43,18 | 43,18 |

| Flujo Fuel oil insumo | (kg/h) | 250,75 | 205,69 | 205,69 |

| Flujo Gas combustible | (m3/h) | 262,51 | 223,13 | |

| Retorno de Gas combustible | (m3/h) | 39,37 | ||

| Aditivo | (kg/h) | 0,013 | 0,009 | 0,009 |

| Consumo eléctrico | (kWh) | 8,38 | 6,82 | 6,82 |

| Determinación de Costos asociados por variantes | ||||

| Primera cámara del F-203 | Horno F-203 completo | |||

| Variante 1 | Variante 2 | Variante 1 | Variante 2 | |

| Costo operación (CUC/h) | 47,28 | 39,71 | 85,10 | 71,47 |

| Costo electricidad (CUC/h) | 313,43 | 257,11 | 564,17 | 462,79 |

| Costo aditivo (CUC/h) | 0,089 | 0,062 | 0,16 | 0,11 |

| Costo total (CUC/h) | 360,80 | 296,88 | 649,44 | 534,38 |

La figura 5, refleja como la Variante V1 (quema solo con fuel oil) tiene la mayor incidencia sobre 4 categorías establecidas en la evaluación de daño, mientras que las variantes V2 y V3 mantienen similar comportamiento en las categorías Atmósfera, Agua, Suelo y Humanos. Esto es debido a que el impacto en dichas categorías, aún cuando se recircula el 15 %, es similar pues de igual forma dicho gas es quemado en el horno o en el flare.

La variante V2 (quema combinada) tiene un mayor consumo de los recursos, como resultado del volumen de gas combustible que ahora se le suministra a la primera cámara. No obstante, en la Variante V3 (quema combinada con recirculación) vemos como su impacto se reduce en un 50% en la categoría Recursos, en este caso el software no identifica esa recirculación como una entrada al sistema. Este análisis reafirma el impacto positivo que representa la quema combinada.

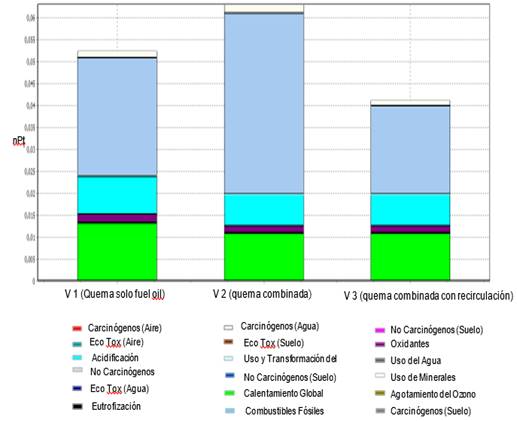

El análisis es más completo cuando se separa por categoría de daños, pues se muestra la incidencia de la incombustión y los diferentes contaminantes de los combustibles sobre cada categoría. En la figura 6, se muestra el impacto de cada variante en la Evaluación del daño por categorías.

Fuente: Elaboración a partir de SimaPro 7.1. Método Eco-Speed 1.0 (2012) V 1.00/ world / puntuación única.

Fuente: Elaboración a partir de SimaPro 7.1. Método Eco-Speed 1.0 (2012) V 1.00/ world / puntuación única.Fig. 6 Resultados de la evaluación del impacto por categoría de daño de las variantes en estudio.

La figura 6, refleja que la Variante V1 (quema solo con fuel oíl) tiene un mayor impacto en el calentamiento Global, lo que es lógico pues con la quema solamente de fuel oíl aparecen mayor cantidad de inquemados (CO), también de CO2 pues la cadena carbonada del fuel oíl es más larga en relación al gas. Así como, se refleja mayor impacto sobre la acidificación de la atmósfera por la presencia de los óxidos de azufre (SOx) y en la categoría de oxidantes por las emisiones de NOx. En cuanto a la categoría de combustibles fósiles el menor impacto lo representa la V3 por la recirculación del 15% del gas combustible. La eutrofización es marcada en el consumo de fuel oíl por la presencia de polifosfatos contenidos en el aditivo VAPEN FUEL. Mientras que la Variante 2 (quema combinada) desde sus dos perspectivas de análisis resultó ser menos contaminante.

Para la evaluación económica se consideró que el precio del Fuel oil en el mercado internacional durante el período de evolución corresponde a 0,7187 $/gal lo que representa 189,13$/m3. El flujo del aditivo VAPEN FUEL para la Variante V1 fue de 0,013 kg/h, mientras que para la Variante V2 fue de 0,009 kg/h.

En la tabla 2 se muestran los costos de operación, electricidad e insumos para cada una de las variantes tecnológicas. Hay que tener en cuenta que estos costos son referidos primero para la primera cámara del horno F-203, así como, para el horno completo. Los cálculos realizados establecen que el suministro de Fuel oil a la primera cámara del horno F-203 (o sea, para cinco quemadores con fuel oil) antes de la implementación de la propuesta de mejora tecnológica, tuvieron un costo de 8 659,20 CUC/d. En los 79 días correspondientes a este período, es decir de 1/10/2019 a 18/12/2019, el costo total fue de 684 076,8 CUC.

Con la implementación de la propuesta de mejora tecnológica el costo fue de 7 125,12 (CUC/d), lo que significa un ahorro de 1 534,08 CUC/d. En los 120 días correspondientes a este período, es decir de 1/01/2020 a 30/04/2020, el ahorro total fue de 184 089,60 CUC. Extrapolando este análisis para el horno completo, donde el total de quemadores de fuel oíl es de 9, de los cuales 5 son combinados. Los costos diarios por concepto de suministro de combustible fuel oíl serían de 15 586, 56 CUC/d en el período previo a la implementación de la mejora. Mientras que, al implementar la misma, se aprecia una reducción hasta 12 825,12 CUC/d. O sea, un ahorro equivalente a 307 676,16 CUC en ese período. La figura 7, muestra el comportamiento del consumo fuel oíl en ambos períodos estudiados.

La figura 7, demuestra que, con la quema combinada se redujo considerablemente el consumo de Fuel oil hasta 340,55 kg/h como promedio en los meses de enero - abril del 2020, como resultado de una mejor distribución del fuel oil, lo que significa un ahorro en gastos por el consumo de electricidad de 101,38 CUC/h por concepto del bombeo de dicho combustible, así como, una reducción en los gastos por concepto del aditivo ahorrado de 0,05 CUC/h para la empresa.

Aun cuando el consumo de gas combustible no representa gasto alguno, por tratarse de un gas en recirculación, en la figura 8, se puede apreciar el incremento del consumo del mismo en el horno, lo que significa una reducción en el consumo de fuel oil para obtener los parámetros de temperatura deseados. Además, se observa un aumento en el consumo de gas combustible en los meses de enero - abril del 2020 debido a la implementación de la propuesta de mejora tecnológica, donde la configuración del horno fue modificada, quedando 16 quemadores con gas combustible, de ellos 5 combinados. Este hecho supone una menor presencia de cenizas debido a la composición el gas combustible y de los costos por suministro de fuel oil. Dictamen de la evaluación integral de la propuesta de mejora.

Conclusiones

En la presente investigación se puede concluir que: la evaluación económica demostró una reducción de 2 761,44 CUC/d en el suministro de fuel oil para el horno completo, con la implementación de la mejora tecnológica. Lo que conlleva a un ahorro de 13,63 CUC/d en operaciones, 101,38 CUC/d en electricidad y aditivos en un 0,05 CUC/d. Mientras que, la evaluación ecológica demostró que, la variante V1 tiene mayor impacto ambiental en las 5 categorías analizadas, así como, en las 18 categorías de daño. Esto refleja de forma general un mayor daño ambiental respecto a las otras dos variantes. Por su parte, mediante la evaluación integral se demostró la viabilidad de implementación de la propuesta de mejora tecnológica para la primera cámara del horno F-203, por cuanto, la eficiencia global aumentó en un 4,45 %, la eficiencia en la combustión incrementó como promedio en un 26,86 % y la temperatura de salida de los gases de la combustión redujo 36,47 °C. Así como, de forma general presenta menor impacto medioambiental y resulta más rentable desde el punto de vista económico