Introducción

En Cuba están circulando más de medio millón de vehículos eléctricos (bicicletas, motos y triciclos) que juegan un papel importante en el transporte de personas y de cargas ligeras, con la ventaja de que no contaminan en el lugar de su uso desde el punto de vista ambiental, ni acústico. Debido a la situación propia del país en materia de transporte, en los últimos años se ha visto un aumento considerable por parte de la población en el uso de este tipo de vehículos. Sin embargo, se están produciendo numerosos incendios con pérdidas materiales y humanas. En 2020 se produjeron 1,6 incendios como promedio diario, con 32,4 millones de pesos de pérdidas y se lamentaron 4 muertes. En 2021, se produjeron 2,1 incendios diarios como promedio, con pérdidas de 67,3 millones de pesos y 11 muertes [1].

Resulta necesario que tanto el personal que las conducen como los que se dedican a su mantenimiento y reparación conozcan lo más posible acerca de su uso y las buenas prácticas para su utilización con el fin de mitigar este problema. Hoy en día el sector no estatal asume esta actividad.

Con el fin de contribuir a su correcta explotación es propósito de este artículo relacionar las características técnicas de estos vehículos, describir sus partes principales, explicar su funcionamiento, evaluar las causas más frecuentes de los incendios y proponer medidas, consejos útiles y buenas prácticas para su uso.

Desarrollo

En Cuba están circulando más de medio millón de bicicletas, motos y triciclos eléctricos, de los cuales alrededor de 58 mil ensamblados en fábricas cubanas. En la Empresa Industrial Ángel Villarreal Bravo (Minerva) 55 mil 786, de ellos 80 bicicletas, 80 motos y 82 triciclos; en Narciso López Roselló 1091, de ellos 222 bicicletas, 539 motos y 330 triciclos; en Vehículos Eléctricos del Caribe (Vedca) 1047, de ellos 217 bicicletas, 427 motos y 403 triciclos [2]. Entre los modelos producidos se encuentran los siguientes: TENGMA (figura 1), LT 4202 (figura 2), triciclo de pasajeros Aries Power (figura 3), cuyas características técnicas fundamentales se describen a continuación.

Minerva. Bicicleta eléctrica modelo TENGMA: batería de 48 Volt / 12 Ah, LFP, controlador de 12 V, motor eléctrico de 48 V / 0.5 A de CD, en la rueda trasera, 550 W, cargador de 110 V / 1.8 A. Carga en 8 h, temperatura ≈ 38°C, autonomía de 40 km, velocidad máxima 35 km/h [3].

Vedca. Moto eléctrica modelo LT 4202: batería de 60 Volt / 25 Ah, NCM, controlador de 60 V, motor trifásico regulable en rueda trasera de 1000 W. cargador 110/220 V, carga en 8 h de trabajo, temperatura ≈ 38 °C, autonomía de 60 km, velocidad máxima de desplazamiento 50 km/h [4].

Narciso López Roselló. Triciclo eléctrico de pasajeros modelo Aries Power: batería 60 V/ 200 Ah, LFP, controlador de 60 V, motor eléctrico de 60 V, 1500 W de CD sin escobillas, cargador de 220V a 30A, carga en 8 h, temperatura ≈ 38°C, autonomía ≈ 150 km con carga media, velocidad de 40 km/h [Manual de Instrucciones del triciclo eléctrico Aries Power de la planta Narciso López Roselló].

Es importante que los usuarios de estos vehículos conozcan sus partes principales y su principio de funcionamiento por lo que se presenta una breve descripción de estas.

Circuito eléctrico general de un vehículo eléctrico

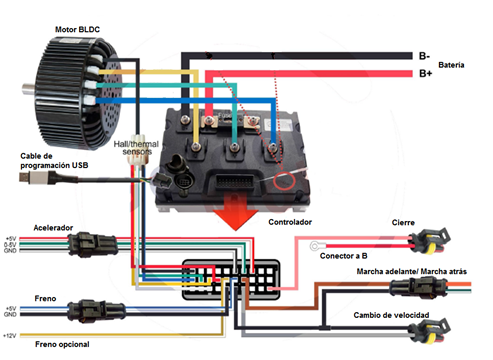

En la figura 4, se presenta un esquema general del circuito de una moto eléctrica el cual está formado por la batería, el controlador y el motor. Además, las señales recibidas de varios sensores.

Baterías

Los costos de energía al operar los vehículos eléctricos son relativamente bajos, pero son altos los del reemplazo de la batería. Los tipos de baterías que más se utilizan en las motos eléctricas son de ácido plomo y de iones de litio. La vida útil de una batería varía según la química y el uso. Los ciclos de carga/descarga poco profundos ayudarán a extender la vida útil de la batería en materia de cantidad ciclos, no siendo así en materia de autonomía (distancia que puede recorrer la moto eléctrica hasta agotar la batería). Los ciclos profundos atentan contra la vida útil de la batería, pero garantizan una mayor autonomía, por lo que el usuario de este tipo de vehículo debe conocer que utilización le dará al mismo y escoger la mejor relación costo-beneficio para su aplicación. La autonomía es una consideración clave para estos vehículos eléctricos y depende directamente de la capacidad de la batería, las condiciones de explotación del vehículo (velocidad de desplazamiento, peso, presión de aire de las gomas), y la temperatura ambiente, entre otras. Los equipos que se están utilizando en el país tienen autonomía entre 40 y 150 km.

Baterías de Ácido-Plomo

Las baterías de ácido-plomo están formadas por un electrolito de ácido sulfúrico dentro del cual hay un conjunto de placas de plomo paralelas entre sí y dispuestas alternadamente en cuanto a su polaridad (positiva y negativa). Las placas positivas (cátodo) están recubiertas de dióxido de plomo y las negativas (ánodo) están formadas por plomo esponjoso cuando están cargadas. Para que no haya contacto directo entre las placas positivas y negativas se sitúan separadores aislantes que deben ser resistentes al ácido sulfúrico y permitir la libre circulación del electrolito. La energía que pueden almacenar (energía específica) puede estar entre 33 y 42 Wh/kg. Su vida puede estar entre 500 y 800 ciclos de carga/descarga. La tensión nominal de las celdas es de 2,0 V. En estas baterías si se supera la tensión de carga recomendada se libera hidrógeno con peligro de explosión, aunque en la práctica es poco frecuente. Las baterías de ácido-plomo son más baratas que las de litio.

Los principales tipos de batería ácido-plomo son:

De electrolito inundado o ventiladas, con los electrodos sumergidos en electrolito líquido.

Selladas o reguladas por válvula, con el electrolito inmovilizado por un separador absorbente o gel.

A continuación, las características técnicas de una de las baterías de ácido-plomo importadas por la empresa comercializadora DIVEP: tensión 12 V, capacidad 100 Ah, peso 34 kg, energía especifica 35,3 Wh/kg, tensión de carga 14,8 V, tensión de flotación 13,8 V, máxima corriente de descarga 320 A (5 s), máxima corriente de carga 33 A, hasta 600 ciclos de carga/descarga con profundidad en la descarga del 50% [Informe de DIVEP sobre importación de baterías y cargadores para motos eléctricas].

Estas baterías pueden usarse para diferentes tensiones de acuerdo con su conexión.

Baterías de ion litio

Están formadas por un electrolito de sales de litio, un electrodo negativo (ánodo) compuesto por grafito y un electrodo positivo (cátodo) que puede ser de distintos materiales. En este trabajo se presta atención a los cátodos de óxido de cobalto (LCO), níquel- cobalto- manganeso (NCM) y ferro fosfato (LFP), que son los más comunes en las baterías que se usan en el país. Las baterías de litio en general son ligeras, con energía específica que puede llegar hasta 265 Wh/kg, una eficiencia entre 80 y 90 %, no necesitan mantenimiento y existe un menor efecto memoria que con otras similares, lo que le da más versatilidad a la hora de usarlas y permite trabajar con ellas sin tener en cuenta la primera carga o el porciento al que se carga.

En las celdas de litio durante la carga se aporta energía, rompiendo los enlaces del litio y generando un electrón y un ion. Los electrones se desplazan del electrodo positivo hacia el negativo por el exterior de la celda, debido a que una membrana semipermeable impide que crucen a través del electrolito. Mientras tanto, los iones, que poseen carga positiva, se desplazan desde el electrodo positivo hacia el negativo por el interior de la celda a través del electrolito. Una vez que la carga haya finalizado, todos los iones se encuentran en el electrodo negativo de la celda, transformándose en un compuesto inestable que permite almacenar energía química. Durante la descarga se obtiene energía mediante el proceso inverso, los electrones viajan desde el electrodo negativo hacia el positivo, mientras que los iones viajan por el electrolito desde el electrodo negativo hacia el positivo. En este proceso los electrones pierden energía, mientras que los iones vuelven a acumularse en el cátodo de la celda, conformando un compuesto estable y perdiendo su carga positiva. Cuando todos los iones se encuentren en el cátodo, la celda se habrá descargado completamente.

Una batería está formada por un conjunto de celdas en dependencia de su tensión y su capacidad. Por ejemplo, una batería 20S12P, está formada por 20 grupos conectados en serie (20S) de 12 celdas en paralelo cada uno (12P). Si las celdas tienen una tensión de 3,7 V y una capacidad de 2,5 Ah (2500 mAh), la tensión de la batería es 20 veces la de cada grupo de celdas (20*3,7 V=74 V), debido a que en la conexión en serie las tensiones se suman. La capacidad de la batería será 12 veces la de cada celda (12*2,5 Ah=30 Ah), debido a que cada grupo de celdas está formado por 12 celdas conectadas en paralelo, y en esta conexión las capacidades se suman. En resumen, la batería es de 74 V y 30 Ah. Si esta batería se carga y se descarga a 30 A, se ha cargado o descargado a 1C. La energía que es capaz de almacenar una batería se da en Wh y se calcula multiplicando la tensión por la capacidad. En este ejemplo esta batería es capaz de almacenar 2220 Wh (E=74V*30 Ah=2220 Wh).

El interior de una celda contiene electrodos enrollados sobre sí mismos para aprovechar al máximo el espacio. En estos electrodos se producen las reacciones químicas que a ciertas temperaturas provocan la aparición de gases, aumenta la presión de la celda hasta que se agrieta y el gas comienza a salir muy caliente, arrastrando al resto de los componentes. A estas temperaturas, los componentes presentes en el interior de la celda combustionan. Además, al tener poco espacio entre celdas, todo el interior de la batería se expande violentamente lo que puede resultar en su explosión. Estas baterías se degradan y explotan por retirar, manipular o desconectar el dispositivo de seguridad (BMS por sus siglas en inglés), utilizar cargadores con tensión y corriente de salida no diseñados por su fabricante, sustituir o adaptar el cableado original del equipo sin tener en cuenta sus características originales, modificar el controlador para lograr mayor potencia y velocidad, mantener en uso una batería con problemas, hacerle adaptaciones para prolongar su funcionamiento, instalar celdas de diferentes tipos, montar baterías de mayor tensión en motos que no están diseñadas para ellas, usar soldaduras de alambre y estaño y no soldadura de punto, o cualquier otra adaptación o manipulación que lleve al calentamiento de las celdas. Una vez analizado estos conceptos de carácter general es conveniente describir las características de las baterías de ion litio que más se usan en el país.

Baterías de óxido de cobalto (LCO): tienen una densidad energética muy alta, lo cual permite tener mucha energía en poco espacio. Sin embargo, al portar mucho cobalto son muy reactivas y tienen riesgo de incendiarse, por eso los regímenes de carga y descarga deben estar controlados pues con un aumento de temperatura pueden combustionar. Es necesario incorporar un equipo para su control (BMS). El costo de estas baterías es relativamente alto y la vida útil está entre 300 y 1000 ciclos de carga/descarga como promedio. Su tensión nominal es 3,7 V por celda y su energía específica puede llegar a 265 Wh/kg. Según la presentación del electrolito las celdas de LCO pueden ser de dos tipos: de electrolito polimerizado o de electrolito líquido, siendo estas últimas las más comunes. Baterías de níquel-cobalto-manganeso (NCM): la presencia del manganeso permite tener menos riesgo de explosión comparado con las de LCO. Además, son de menor densidad energética siendo más pesada para una misma capacidad, también requieren BMS y se deben tomar las mismas precauciones que en las de LCO. La tensión de cada celda es 3.7 V.

Características de una de las baterías de NCM importadas por la empresa comercializadora DIVEP: tensión 74 V, capacidad 25 Ah, peso 11 kg, energía específica 160 Wh/kg, tensión mínima de descarga 54 V, eficiencia 95%, tasa de auto descarga mensual ≤ 5%, temperatura de carga de 0 a 45 ℃, temperatura de descarga de 10 a 60 ℃, ciclos de carga/descarga≥ 1200 [ Informe de DIVEP sobre importación de baterías y cargadores para motos eléctricas]. Baterías de ferro fosfato (LFP): mantienen todo su poder hasta el momento de la descarga, son ecológicas y no se incendian con sobrecargas. La tensión nominal es de 3,2 V por celda. Pueden alcanzar3000 ciclos de carga/descarga. Es necesario incorporar un equipo para su control, no contiene metales tóxicos. Las baterías de LFP son más pesadas y costosas que las de litio anteriormente descritas, pero a mediano plazo pueden tener un costo menor debido a que su tiempo de reemplazo es mayor.

Características de una batería de LFP importada por DIVEP: tensión 72 V, capacidad 30 Ah, peso 20,1 kg, energía específica 107 Wh/kg, tensión mínima de descarga 51 V, eficiencia 85%, tasa de auto descarga mensual ≤ 5%, temperatura de carga de 0 a 40 ℃, temperatura de descarga de 10 a 50 ℃, ciclos de carga-descarga≥ 1000 [Informe de DIVEP sobre importación de baterías y cargadores para motos eléctricas]. En resumen, las baterías de litio comparadas con las de plomo son más ligeras, duran más, pero son más caras y requieren un equipo que las controle (BMS).

Sistema de Control de Baterías (BMS)

El BMS es un dispositivo que se encuentra instalado en el interior de la caja de la batería conectándola con el cargador y el controlador [5, 6]. Sus funciones son:

Balancear la batería. En una batería con celdas de litio conectadas en serie, no todas las celdas se cargan y descargan por igual. En el proceso de carga las celdas con más carga se afectan más, degradándose con riesgo de explosión. En la descarga las celdas menos cargadas pueden degradarse de forma irreversible. La celda que ya se llenó, si se sigue el proceso de carga, se sobrecargará, y como las celdas de litio no pueden disipar su propia energía entonces, una alternativa es tener un circuito con una resistencia y un interruptor, que pueda disipar parte de la energía de la celda más cargada. Cuando la tensión de una celda sobrepasa un valor predeterminado el interruptor se cierra y comienza a descargarse muy lentamente. Si hay varias celdas en paralelo son tratadas como si fuera una sola celda. Una batería de ion litio que tenga 20 grupos de celdas en serie requiere un BMS de al menos 20 circuitos de descarga. Los interruptores de estos circuitos son frecuentemente transistores tipo MOSFET, por ser de los más baratos. Este tipo de balanceo de las celdas se conoce como “balanceo pasivo”, tiene como desventaja que se pierde energía, pero es más simple y menos costoso, y es el que se usa fundamentalmente en los vehículos eléctricos. Existe también el balanceo activo, en el que se envía carga de las celdas más cargadas para las menos cargadas y no se pierde energía, aunque su principal desventaja es que el equipo es más complejo y mucho más costoso.

Monitorea la tensión. Recibe información de la tensión de cada celda, desconectando la batería si la tensión de una celda está fuera del rango establecido. En las baterías de litio con celdas de tensión nominal de 3,7 V, el rango permitido podría ser de 2,5 V de tensión mínima hasta 4,5 V de tensión máxima. Esto lo define el fabricante.

Supervisa mediante sensores la temperatura promedio de la batería desconectándola en caso de que la temperatura sobrepase los valores a los cuales hay riesgo de explosión (aproximadamente 50℃). Estos sensores son termistores (resistencias que varían con la temperatura).

Informa la energía disponible (estado de carga de la batería, SoC por sus siglas en inglés). Compara la energía que entra con la que sale informando al conductor la carga que le queda a la batería. Recibe una señal de corriente y otra de tensión para medir la energía que entra cuando se está cargando, y la que sale cuando la moto está funcionando.

Protege la batería en cualquier evento externo. Puede actuar desconectando el cargador si se está cargando o desconectando el controlador cuando la moto está en marcha, o desconectando la batería abriendo el contactor general de acuerdo con las características del evento. Controla la cantidad de corriente que puede entrar y salir de la batería, impidiendo sobrecargas.

En conclusión, el BMS es un equipo imprescindible en el manejo de las baterías de litio, tanto para su protección, como para evitar su degradación prematura. Mantener en buen estado este dispositivo disminuye considerablemente el riesgo de incendio.

Cargador de baterías

Tiene la función de cargar las baterías del vehículo y está formado, en lo fundamental, por un transformador, un puente a diodos o tiristores para convertir la corriente alterna en directa y los dispositivos que permiten el control de la tensión y la intensidad de la corriente que se entrega a la batería [7, 8].

Los cargadores de baterías de vehículos eléctricos se diseñan en dependencia de la tecnología de las baterías.

Los cargadores deben garantizar las etapas siguientes:

Se aplica una corriente constante y la tensión aumenta hasta alcanzar un valor determinado.

Se aplica una tensión constante hasta que la corriente desciende por debajo del 5% de la corriente nominal.

Se mantiene la tensión constante hasta que todas las celdas de la batería alcanzan aproximadamente la tensión máxima. Esta etapa es conocida como balance de tensión de celda.

Los cargadores de baterías deben poseer un grupo de protecciones, dentro de las que se encuentran:

Protección contra corto circuito: al detectarse un cortocircuito en la entrada o salida, la protección se dispara y se reconecta de forma automática al detectar que la línea es segura.

Protección contra alta tensión: de existir una tensión superior a la de diseño, la protección se dispara y el cargador se queda en modo de espera hasta que se estabilice.

Protección contra altas temperaturas: al detectar temperaturas en su interior por encima de los 50°C el cargador deja de funcionar.

Protección contra polaridad invertida: el cargador no arranca hasta que la polaridad este correcta

Los cargadores también poseen indicadores LED que dan información sobre el estado del proceso de carga:

Al conectar el cargador debe encender en verde por unos breves segundos indicando que todo está bien para comenzar la carga.

Mientras está cargando debe encender en rojo.

Al finalizar la carga debe encender en verde nuevamente y mantenerse así hasta que se desconecte el cargador de la corriente.

De existir problemas, el LED alternará en ambos colores hasta que se retire de la corriente.

No siempre los cargadores comerciales poseen todas estas prestaciones.

En la tabla 1, se presentan las características técnicas de los cargadores que comúnmente se usan en los vehículos ensamblados en Minerva [MARTÍNEZ Eloy Álvarez. Conferencia sobre la bicicleta eléctrica presentada al Ministerio de Industrias. (2021), GESIME. (2021b). Visita y estudio del flujo tecnológico de las tres fábricas del país y un taller de reparación y mantenimiento].

Tabla 1 Características técnicas de los cargadores utilizados en Minerva (Catálogo de Piezas de Bicicletas eléctricas importadas por Minerva, 2021)

| FICHA TÉCNICA DEL CARGADOR | |||

|---|---|---|---|

| Tensión nominal | 48 V - 5 A | 60 V - 5 A | 72 V - 5 A |

| Tensión de entrada | 110 -220 V | 110 - 220 V | 110 - 220 V |

| Frecuencia de entrada | 60 Hz | 60 Hz | 60 Hz |

| Corriente de salida | 5 A | 5 A | 5 A |

| Máxima Tensión de salida | 54.8 V | 69.4 V | 84 V |

Controlador

Se encarga del control total del desplazamiento del vehículo, accionando convenientemente el motor a partir de recepcionar y procesar toda la información asociada al proceso. Para obtener la información se utilizan sensores para el acelerador, los frenos y la posición del rotor, los conmutadores de cambio de marcha y marcha atrás [9, 10, 11].

Este dispositivo comienza a funcionar desde la apertura del interruptor de arranque (conocido como chucho). En la primera parte del proceso chequea todas las variables antes mencionadas, en caso de detección de alguna falla durante ese proceso el controlador inhabilita la salida de alimentación del motor, por lo cual es conveniente que todos estos sensores que funcionan durante la operación del vehículo se encuentren en buen estado.

La placa del circuito impreso de un controlador tiene dos áreas, una de potencia y otra de control. Del área de potencia salen cinco cables gruesos, dos que son la alimentación de la batería y tres que van hacia el motor, ver figura 4. Los elementos fundamentales de esta área son seis (o múltiplos de seis) transistores de potencia, de acuerdo con la capacidad del controlador. Tres juegos de transistores se alimentan del cable positivo de la batería y otros tres del cable negativo. Cada uno de los tres cables que van para el motor se alimentan de una pareja de transistores, uno positivo y otro negativo. Los transistores actúan como interruptores que abren y cierran de acuerdo con las órdenes recibidas del circuito de control.

Del área de control salen cables para los sensores de efecto hall, la pantalla, los frenos, el acelerador, el limitador de velocidad, y la marcha atrás. El área de control se alimenta de un cable que viene de la batería, pero pasa por el interruptor de arranque de manera que, cuando el vehículo está apagado no llega energía al circuito de control y no funciona, aunque le llegue energía al circuito de potencia. El circuito de control tiene, entre otros componentes, un convertidor de la tensión de la batería a baja tensión, comúnmente 5 V, y un microprocesador que es el cerebro de la moto, el cual recibe y procesa las señales de los periféricos y envía a los transistores las órdenes que correspondan para la alimentación conveniente del motor. Las conexiones del controlador se presentan en la figura 4.

En muchos vehículos existe, además, un convertidor de corriente directa a corriente directa con salida a 12 V para las luces, la corneta, y otras funciones.

Motor Eléctrico BLDC

Los motores más usados en los vehículos eléctricos son motores de corriente directa sin escobillas (BLDC, por sus siglas en inglés), en los cuales el estator (parte fija) está formado por un circuito magnético frecuentemente en forma de dientes, sobre el que se enrollan las bobinas, creando electroimanes. El rotor (parte móvil) que contiene imanes permanentes, frecuentemente está en el exterior del motor y se fija al cubo de rueda. El estator está en el interior y se fija al eje. También hay motores BLDC que tienen el rotor en el interior como los utilizados en los triciclos.

Un motor BLDC con tres juegos de bobinas en el estator tiene seis cables eléctricos (dos terminales de cada bobina). En la mayoría de los casos, tres terminales de estos cables se conectan internamente y los tres restantes salen del cuerpo del motor. En general, los motores BLDC tienen alta eficiencia, bajo mantenimiento, longevidad, menor ruido, mayor velocidad, menor peso y tamaño, que otros motores [12, 13, 14, 15, 16, 17].

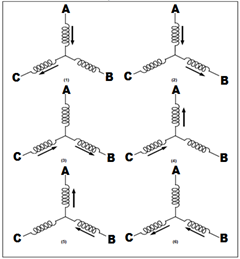

En un motor BLDC es necesario controlar la dirección y la temporización del campo magnético producido por el estator y, por lo tanto, la corriente en sus bobinas. Este campo magnético interactúa con el campo magnético de los imanes permanentes del rotor produciendo el torque que mueve el rotor. En el ejemplo de la figura 5 se utilizan tres bobinas, mientras que en la práctica es más frecuente usar seis o más, siempre múltiplo de tres. Los imanes permanentes del rotor persiguen constantemente el campo magnético inducido por las bobinas del estator. La energización de las bobinas del estator tiene que realizarse de una forma secuencial, de tal manera, que el campo magnético producido por el estator atrae de forma continua los imanes del rotor. La velocidad de rotación se controla mediante la alimentación a las fases.

Existen tres diferentes tipos de control:

Control trapezoidal o de 120 grados. Este método es el más utilizado en las motos eléctricas. Consiste en el control de la corriente en los terminales del motor, dos a la vez, con el tercer terminal abierto. Este control también es conocido como de seis pasos y se usan sensores de efecto hall para conocer la posición del rotor. En la operación del motor se conectan secuencialmente las bobinas, cada 60 grados de rotación del rotor, de la manera siguiente: AC, AB, CB, CA, BA, BC. La primera fase se conecta al positivo y la segunda al negativo. Por ejemplo, en el primer paso se conecta la fase A al positivo y la C al negativo. Se va alternando el par de terminales a excitar sucesivamente hasta completar las seis combinaciones posibles que se muestran en la figura 5. Este proceso se repite continuamente mientras el motor éste rotando. Este método es simple, pero, aunque la intermitencia en el par puede causar ruido, vibraciones y desgaste mecánico, debido a su bajo costo y fácil implementación, es muy utilizado.

Control sinusoidal: Se basa en controlar continuamente la posición del rotor. Se aplican simultáneamente a cada uno de los devanados del motor tres corrientes sinusoidales desplazadas 120 grados en el tiempo. Se regulan estas corrientes logrando un cambio continuo en el campo magnético resultante, lo que produce una rotación más uniforme del motor. La corriente resultante ya no se limita a seis direcciones discretas. Se necesita conocer con precisión la posición del rotor en todo momento, por lo que son necesarios sensores más precisos. Es más eficiente que el trapezoidal, pero es más caro.

Control vectorial: Es el método más efectivo de accionar un motor eléctrico. Debido a su complejidad es poco común en las motos eléctricas.

Sensores de posición: Puesto que el control del motor BLDC debe ser coordinado con la posición del rotor, estos motores incluyen sensores para detectarla. Diferentes tipos de sensores se utilizan para diferentes métodos de control. Los sensores de efecto Hall, con entradas de señal espaciados 60 grados, son adecuados para los motores que utilizan control trapezoidal. Sensores más precisos, como encoder y codificador óptico, son usados en los motores que utilizan el control sinusoidal y el control de vectores, donde la posición del rotor se monitorea continuamente. Existen también motores BLDC sin sensor, los mismos usan la fuerza contraelectromotriz inducida en los enrollados del estator para determinar la velocidad del rotor y su posición, estos reducen los costos de mantenimiento y piezas, pero tienen el inconveniente de que cuando el motor está detenido no se genera fuerza contraelectromotriz sin la cual no se puede controlar el motor, por lo que hay que adicionar otra solución para resolver este problema [17].

Mantenimiento

Las actividades más importantes en el mantenimiento son:

Al comprar la moto eléctrica se debe realizar el mantenimiento de la puesta en marcha, sus partes y componentes deben ser ajustados por un personal calificado, el cual debe encargarse de realizar todas las pruebas pertinentes antes de salir a la vía pública. Durante la vida útil se deben realizar el diagnóstico del equipo, la limpieza y fregado sin usar agua a presión para evitar que se mojen los componentes eléctricos, la limpieza de la batería, la rotación en el caso de las baterías de plomo ácido (con gel), la medición y el ajuste de las baterías, la medición y pruebas eléctricas al motor, la medición y pruebas eléctricas al controlador, la limpieza, el ajuste, el engrase y el mantenimiento al sistema de frenado, el engrase y mantenimiento al balancín, el ajuste del sistema eléctrico, la comprobación y el ajuste de las luces, el mantenimiento de los retenes de los rodamientos, el mantenimiento y el engrase de los rodamientos delanteros y traseros así como de la dirección, y el mantenimiento y engrase de la pata lateral y el burro. El mantenimiento capital incluye el desarme total de la moto y el lijado y pintura del cuadro entero y todas sus partes [Taller de Motos Star-Electric & Magnetic-Power, Taller de Motos Raul, & Taller EKKOTRECT. (2021). Entrevista sobre bicicletas, motos y triciclos eléctricos].

Operación

Para la operación de las motos eléctricas lo primero es exigir el manual de instrucciones del equipo en el momento de la compra, leerlo cuidadosamente y cumplir con sus orientaciones. En el manual viene una descripción completa del funcionamiento de cada una de sus partes, y un grupo de consejos útiles que deben cumplirse. Además, para su correcto funcionamiento se debe tener en cuenta otra serie de recomendaciones o buenas prácticas. Para su mejor comprensión se han agrupado de acuerdo con su relación con los componentes del vehículo antes explicados [Taller de Motos Star-Electric & Magnetic-Power, Taller de Motos Raul, & Taller EKKOTRECT. (2021). Entrevista sobre bicicletas, motos y triciclos eléctricos].

Recomendaciones o buenas prácticas relacionadas con las baterías y el cargador

No desconectar ni manipular el sistema de control de las baterías. En caso de ruptura de este dispositivo es necesario acudir al personal especializado para su recambio por una de las mismas características técnicas.

Utilizar el cargador diseñado por el fabricante para cada batería pues cada una de ellas tiene características diferentes, aunque puedan ser de la misma tecnología y capacidad. En caso de ruptura del cargador acudir al personal especializado para su reparación y, si no es posible, sustituirlo por una de las mismas características técnicas que el original.

No circular con el cargador de la batería en el depósito de la moto. Esto puede provocar un desajuste en componentes electrónicos y ruptura de uniones soldadas, lo cual puede provocar un cortocircuito interno o mal funcionamiento del cargador.

No hacerle adaptaciones a la batería para lograr mayor capacidad.

No sustituir celdas dañadas por otras diferentes. Acudir a un personal especializado en caso de que la batería se dañe.

No montar baterías con una mayor tensión que las de diseño.

Evitar en lo posible el uso de baterías de litio óxido de cobalto (LCO) por ser las más reactivas.

Esperar al menos una hora después de utilizar la moto para comenzar la carga para que la batería se enfríe. De la misma forma, cuando se termine la carga esperar a que la batería se enfríe para salir.

Cualquier reparación a la batería debe ejecutarse con soldadura de punto.

No cargar baterías en el horario de sueño dentro de las viviendas, esta es la principal causa de las muertes ocurridas.

En caso de falla del cargador por la fusión del termistor sustituir por otros de las mismas características.

Recomendaciones o buenas prácticas relacionadas con los controladores del motor

No modificar el controlador para lograr mayor velocidad, esto se traduce en un incremento de la energía que se extrae de la batería que, unido a una desconexión del control de descarga del BMS, puede llegar a niveles de calentamiento por encima del límite permitido y provocar el incendio de la moto.

No configurar parámetros en los controladores que no han sido preparados para realizar este tipo de modificación. Existen controladores comerciales que son configurables a través de una conexión USB con la computadora o wifi a través de Bluetooth con el celular.

Recomendaciones o buenas prácticas relacionadas con la operación y el mantenimiento en general.

No hacer modificaciones con riesgo de incendio, aunque sean solicitados por los clientes.

No lavar con agua a presión, evitar que el agua entre al sistema eléctrico.

Si es necesario sustituir cables hacerlo con el calibre original que tenía el conductor.

No realizar empalmes innecesarios que generen falsos contactos en los terminales de conexión. De ser necesarios, seguir los procedimientos correspondientes.

No ejecutar trabajos en el sistema eléctrico por personal no especializado.

Aumentar la capacitación del personal de los talleres de reparación, exigirles que no ejecuten modificaciones para lograr parámetros por encima de los de diseño del equipo.

Violar cualquiera de estos elementos puede llevar al equipo a trabajar en condiciones extremas de operación y causar incendios en las motos eléctricas, que son un fenómeno grave y creciente en el país.

Se hace necesario concientizar a los conductores y a los reparadores de motos eléctricas en la importancia de superarse y actuar con responsabilidad para mitigar este problema.

Conclusiones

Las bicicletas, motos y triciclos eléctricos son un medio de transporte y de cargas ligeras idóneo para distancias medias, y no contaminan en el lugar de su uso, por lo que son especialmente útiles en las ciudades. En nuestro país estos equipos han crecido mucho en los últimos años y le están resolviendo un gran problema a la población, debido a esto es de gran interés su funcionamiento.

Se presentan recomendaciones y buenas prácticas para el mejor desempeño del vehículo y el cuidado y preservación de las vidas humanas.

Esta publicación tiene el propósito de contribuir a mitigar la gran cantidad de incendios de motos eléctricas que se están produciendo hoy.