Introducción

El impacto ambiental de los residuales industriales y el costo, mucho más alto, de los recursos son serios desafíos que enfrenta la industria de procesos químicos en la actualidad. Para dar solución a parte de estos problemas se utiliza la integración de procesos que es una tecnología sistemática, basada en un enfoque hacia el desarrollo de procesos que permite al ingeniero ver un gran escenario primero y los detalles después, por lo que se sostiene que esta tecnología permite identificar los objetivos globales de eficiencia antes de cualquier actividad de desarrollo y encontrar la estrategia óptima para llevarlo a cabo.

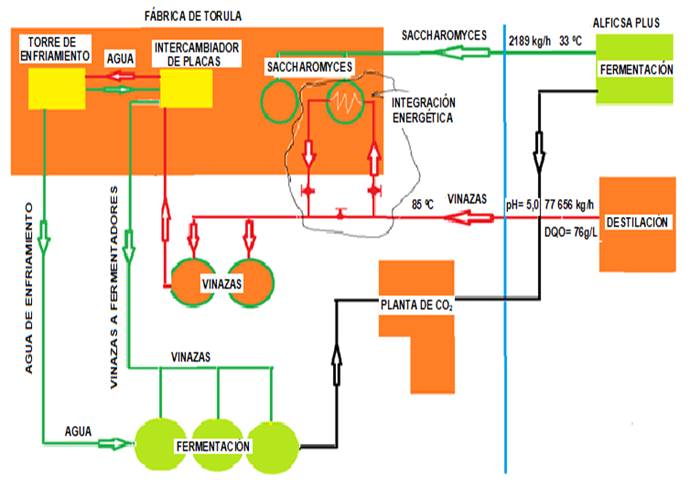

Estos objetivos pueden ser, por ejemplo, la minimización de los requerimientos energéticos, la minimización de la generación de residuales, la maximización de la eficiencia del proceso o la minimización en el consumo de recursos naturales como el agua. La industria de la caña de azúcar tiene potencialidades para trabajar de forma integrada con otros procesos, lo que conduce a un complejo productivo con mayor eficiencia técnica, económica y ambiental. La integración del proceso de fabricación de azúcar a otros como son la producción de etanol, levadura Torula, biogás, electricidad, así como, otros productos que pueden generarse de los procesos antes mencionados, además, pueden reducir los consumos de recursos comunes, como son el agua y la energía, mientras que, productos o corrientes residuales de un proceso pueden constituir materias primas de otros [1, 2]. Viéndose presente esta integración de procesos a partir de la década del 70 cuando se produce una aguda escasez de proteína en el mundo, desapareciendo en 1973 la oferta de concentrados proteicos tradicionales en el mercado mundial. Por su parte, en la misma década, los precios se incrementaron hasta tres veces de su valor original, por ello, la alternativa de utilizar las vinazas como materia prima en la fábrica de levadura forrajera en crema para la alimentación animal, responde a la necesidad de disponer adecuadamente de este producto alimentario y a su vez disponer de un residual muy agresivo procedente de las destilerías de etanol.

En los últimos años se ha investigado y practicado la obtención de proteína a partir de métodos no convencionales, los que ofrecen la posibilidad de emplear diferentes tipos de microorganismos, entre los que las levaduras ocupan un lugar destacado.

En la fabricación de levaduras, que se obtienen por fermentación, es de vital importancia controlar los parámetros de proceso pues existen factores físico-químicos como el oxígeno, el pH y la temperatura, que afectan el rendimiento en el proceso de fermentación [3, 4].La temperatura es uno de los parámetros esenciales para el éxito de una fermentación. Los microorganismos que crecen a una temperatura inferior a la óptima tienen retardado su crecimiento y, por lo tanto, reducida la producción celular, es decir su productividad. Por otro lado, si la temperatura es demasiado alta, pero no letal, se puede inducir una respuesta de estrés al choque térmico con la consiguiente producción de proteasas celulares que ocasionan una disminución en el rendimiento de los productos proteicos. A fin de obtener rendimientos óptimos, las fermentaciones se deben llevar a cabo en un margen estrecho de temperatura y de ser posible constante.

La fábrica de levadura forrajera Torula, que en sus inicios tenía como materia prima la miel final, ha tenido que reorientarse hacia la integración de procesos y en tal sentido, se ha convertido en una unidad de tratamiento de residuales de las destilerías, al mismo tiempo que mantiene, aunque con menor rendimiento, la producción de dicha levadura para la alimentación animal. Sin embargo, bajo las condiciones actuales de operación, existen en dicha fábrica varias condicionantes que impiden el buen desempeño de su producción, las que se relacionan a continuación:

Excesivo consumo de agua en ambos procesos, destilación de alcohol y fabricación de Torula, lo cual ha sido demostrado en varios estudios [5, 6].

Elevado consumo energético en la fabricación de Torula. Dentro de sus procesos claves, los procesos de fermentación y secado se erigen como los mayores consumidores de acuerdo con el análisis de Pareto según los estudios [7, 8].

Déficit de vapor en fábrica de Torula. Existe solo una caldera de generación de 3,5 t/h. Esto impide el calentamiento de la Saccharomyces para su concentración. El proceso de calentamiento de la Saccharomyces favorece la floculación de los sólidos disueltos y cremas que la componen. Entonces luego de una limpieza con agua son separados los más ligeros, favoreciendo así la obtención de una crema de mayor concentración para la comercialización como alimento animal.

Reducido plan de inversiones empresarial en Torula por falta de financiamiento. Esto impide la compra de un nuevo intercambiador de calor para trabajar en serie con el intercambiador existente. Por otra parte, dicho intercambiador trabaja con agua de enfriamiento, cuyo sistema no satisface las necesidades operacionales.

Insuficiencia en sistema de enfriamiento de fábrica de Torula. La torre de enfriamiento no logra vencer el ΔT necesario para el proceso. En los intercambiadores de calor, el agua de enfriamiento se calienta demasiado y los ventiladores (extractores de calor) de la torre no son suficientes para su enfriamiento. Esto trae consigo que esa agua refrigerante llega a los fermentadores (donde también se utiliza) con temperatura superior a los 38 ºC. En consecuencia, para solucionar esa situación a la balsa del sistema de enfriamiento se le reponen diariamente entre 60- 70 m3 de agua, con su debido impacto económico dado el precio actual del agua y la energía.

Necesidad de enfriamiento de la Vinaza para el proceso de fermentación, donde además ocurre una reacción exotérmica que aporta calor a dicho proceso. Se recibe a 85 ºC desde la destilería ALFICSA.

Necesidad de calentar la Saccharomyces para su concentración en proceso. Se recibe a 36 ºC desde la destilería ALFICSA (Alcoholes Finos de Caña)

Necesidad de controlar la temperatura en el fermentador para un mayor rendimiento.

Existencia en fábrica de equipos y accesorios en desuso que pueden emplearse para el intercambio de calor, previa modificación tecnológica.

Analizando la situación problémica expuesta es evidente la necesidad de enfriar la Vinaza antes de entrar a los intercambiadores de calor existente, de esta forma el ΔT a vencer por los mismos se reduce y se logran temperaturas de salida, tanto de la Vinaza como del agua de enfriamiento, muy inferiores a las actuales. Esto favorece el trabajo de la torre de enfriamiento, favorece el proceso de fermentación y reduce los consumos de agua y energía.

En tal sentido, es objetivo de la presente investigación: evaluar tecnológica, económica y ambientalmente la propuesta de mejora tecnológica presentada para el enfriamiento-calentamiento de Vinaza-Saccharomyces en la fabricación de levadura Torula.

Materiales y métodos

En la fábrica de levadura Torula se reciben como residuales de ALFICSA, desde el proceso de destilación, la vinaza con una temperatura de 85 ⁰C y desde el proceso de fermentación, la Saccharomyce con una temperatura 33 ⁰C.

Como primera condición existe la necesidad de calentar la Saccharomyce con el objetivo de lograr una mayor concentración; de esta forma podrá ser vendida como producto terminado para la alimentación animal. Como segunda condición existe la necesidad de enfriar la Vinaza antes de entrar a los fermentadores. Como tercera condición existe la imposibilidad tecnológica de lograr dicho objetivo en los intercambiadores de calor existente, así como, en el sistema de enfriamiento.

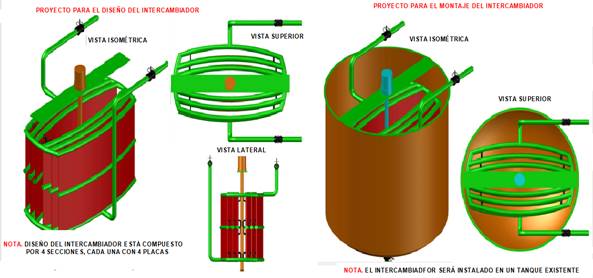

Para esta situación descrita se propone realizar una modificación tecnológica en los tanques de recepción de la Saccharomyce e interconectarlos con la línea de alimentación de la vinaza hasta los tanques de recepción de la misma (Ver figura 1).

La modificación radica en realizar la adaptación de los tableros utilizados en los fermentadores ahora en el tanque de recepción de Saccharomyce. En este caso, dichos tableros pasan a ser utilizados como serpentines sumergidos en los tanques de recepción de Saccharomyce. De acuerdo con la bibliografía consultada, la propuesta consiste en reutilizar los tanques de recepción de Saccharomyce como un intercambiador de calor del tipo serpentín sumergido con agitación mecánica según se reporta en el Capítulo 20. Aplicaciones adicionales [9]. Para lo cual, primero se propone la instalación de un agitador mecánico central hasta el fondo del tanque y alrededor del mismo serán ubicados en dos niveles diferentes los tableros, como serpentín sumergido como puede observarse en la figura 2.

Fuente: elaboración propia

Fig. 2 Proyecto para el diseño y montaje de la propuesta de mejora tecnológica.

Para realizar la evaluación técnica de la propuesta de mejora tecnológica se seleccionó la metodología de “Diseño termomecánico de equipos de transferencia de calor” desarrollada por Moncada [10], para lo cual, inicialmente se presentan en la tabla 1, las propiedades químico-físicas de los fluidos que se estudian, las condiciones de operación del sistema, así como, se presentan las dimensiones y características del equipo objeto de estudio.

Tabla 1 Datos de entrada para el cálculo del intercambiador

| Parámetros | Unidades de medidas | Fluido Tubos | Fluido Coraza |

|---|---|---|---|

| Temperatura de entrada | (ºC) | 85 | 36 |

| Temperatura de salida | (ºC) | 45 | 52 |

| Flujo másico (m) | (kg/h) | 16,93 | 38,30 |

| Calor Específico (Cp) | (J/kg ºC) | 3768 | 4180 |

| Densidad (ρ) | kg/m3 | 940 | 991 |

| Viscosidad Dinámica ( µ) | (Pa-s) | 0,00065 | 0,000607 |

| Conductividad Térmica (K) | (W/m °C) | 0,3870 | 0,63 |

| Resistencia de incrustación (Rd) | (m² °C /W) | 0,0002 | 0,0003 |

| Datos del equipo | |||

| Diámetro Exterior de los tubos (de) | (m) | 0,05 | |

| Diámetro interior de los tubos (di) | (m) | 0,045 | |

| Longitud (L) | (m) | colspan="2">0,9 | |

Evaluación económica

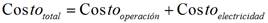

Consiste en determinar los costos totales y a través del criterio costo-beneficio demostrar la factibilidad de la nueva propuesta.

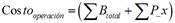

[11, 12, 13]. Para determinar los costos se utiliza la ecuación (1):

Entonces el costo de operación se determina, vea ecuación (2):

Donde Btotal: Cantidad de operarios x salario/días; CUP (peso, moneda nacional de Cuba)

P_x: Cantidad de materiales empleados por sus respectivos costos; CUP

Para llevar a cabo la propuesta se cuenta con una brigada integrada por 6 mecánicos, un jefe de mecánicos, un soldador, 2 paileros. Tiempo de trabajo 10 días. En la tabla 2, se muestra la brigada con sus respectivos salarios.

Tabla 2 Operarios y salarios

| Operarios | Cantidad | Salario en CUP |

|---|---|---|

| Mecánico | 7 | 3 410 |

| Soldador | 1 | 2 810 |

| Pailero | 2 | 2 960 |

Para determinar el costo total de los materiales empleados se recoge la relación de materiales necesarios y su respectivo costo.

Se seleccionaron 3 válvulas de cuña para presión (2 bar = 29 lb/pulg2) y 127 mm (5 in) con platillos según la norma (ASME B-16-5 C-150 RF, 2012)

Se seleccionaron 6 platillos (brida) de 127 mm (5 in) según la norma (ASME A105 B16, 5 150 5 in, 2008)

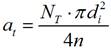

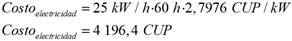

Para determinar el costo de la electricidad se utiliza la ecuación (3);

Dónde:  sumatoria del consumo eléctrico de los equipos necesarios; kW/h por su tarifa (Tc);en CUP

sumatoria del consumo eléctrico de los equipos necesarios; kW/h por su tarifa (Tc);en CUP

Como consumidor de energía eléctrica se tiene la máquina de soldar, cuyo consumo es 25 kW/h. Tiempo de trabajo 10 días, lo que equivale a 60 horas efectivas de trabajo x su tarifa de consumo. En el caso de estudio para el pago de la electricidad se tiene en cuenta una tarifa de 2,7976 CUP/kW según tarifa M1-A qué obedece al precio de la electricidad en base al factor k=1,0000 establecido por la Unión Eléctrica Nacional.

Evaluación ambiental

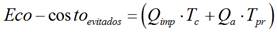

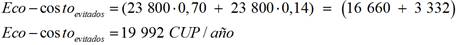

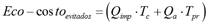

Consiste en determinar los eco-costos evitados para comprobar la sostenibilidad de la propuesta [14]. Para ello se usa la ecuación (4), donde se determinan los costos que se evitarían al tener que pagar por penalización la cantidad de agua enviada por reposición a la presa de residuales. La industria tiene un sobreconsumo diario de Q imp = 70 m3/día agua, producto del funcionamiento ineficiente de la torre de enfriamiento, entonces una cantidad idéntica debe ser devuelta a la presa de residuales. Por consiguiente, se deberán pagar 70 m3/día a 0,70 CUP y 70 m3/día a 0,14 CUP.

Qimp: cantidad de agua importada, m3/día; Tc: tarifa, CUP

Qa: cantidad de agua residual vertida, m3/día; Tpr: penalización por residual vertido, CUP

Resultados y(o) discusión

Resumen de resultados de la evaluación técnica

Para los cálculos de diseño se deben conocer las condiciones de proceso en las que operará el intercambiador. Estas condiciones están relacionadas con los flujos másicos de los fluidos, sus temperaturas de entrada y salida, dimensiones de tuberías disponibles, así como, otros datos necesarios para el diseño.

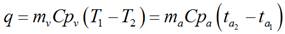

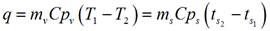

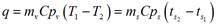

Inicialmente se debe calcular la temperatura requerida por la vinaza a la entrada del intercambiador de placa existente a partir del balance de calor en el mismo. Despreciando las pérdidas en el intercambiador de placa el balance de calor será: vea ecuación (5):

Donde:

q- Calor total transferido o carga térmica (W)

ma- Es el flujo másico del agua (kg/s)

mv- Es el flujo másico de la vinaza (kg/s)

Cpa- Calor específico del agua (J/kg ºC)

Cpv- Calor específico de la Vinaza (J/kg ºC)

T- Temperatura de la Vinaza (ºC)

ta- Temperatura del agua (ºC)

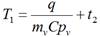

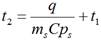

Los subíndices 1 y 2 se refieren a la entrada y la salida del equipo. Con los valores de la temperatura de entrada y salida del agua, calcular la carga térmica (q), y con la carga térmica determinar la temperatura de entrada T1 de la vinaza, considerando que la de salida T2 debe ser la que se necesita en el fermentador. Vea ecuación (6):

Nota: El calor específico de los fluidos caliente y frío se debe determinar a sus temperaturas medias respectivas, entonces: Vea ecuaciones (7 a y 7b):

Entonces el balance de calor en el tanque con el serpentín sumergido sería: Vea ecuación (8):

Donde:

ms- Es el flujo másico de la Saccharomyces (kg/s)

Cps- Calor específico de la Saccharomyces (J/kg ⁰C)

ts- Temperatura de la Saccharomyces (⁰C)

En este balance la temperatura T2 de salida de la Vinaza es la misma que la de entrada T1 del cálculo anterior. Con estos valores de temperatura determinar la carga térmica (q) en el tanque, y con ella determinar la temperatura de salida t2 que va a alcanzar la Saccharomyce en el tanque, para lo cual se debe asumir el valor del flujo másico de esta, Vea ecuación (9):

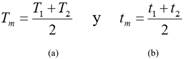

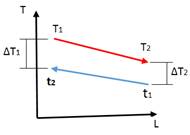

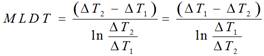

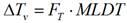

Para determinar la temperatura media logarítmica (MLDT) para el tanque, es necesario tener en cuenta la disposición de los flujos (paralelo o contra corriente), sin embargo, la MLDT a contracorriente siempre resulta mayor que la MLDT en paralelo por lo que, con la primera se necesitará menor área de transferencia para transferir la misma carga térmica. Esta idea sugiere que se calcule el intercambiador en contracorriente, entonces, auxiliado de la figura 3, se tiene como resultado la ecuación (10).

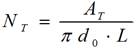

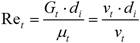

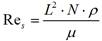

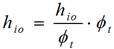

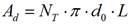

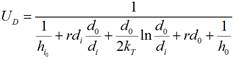

Resultando que: Los resultados de la evaluación técnica y las fórmulas para el cálculo se presentan en la tabla 3. Vea ecuaciones de la (11) a la (22).

Tabla 3 Resultados del diseño del intercambiador de serpentín sumergido

| Variables | Fórmulas para el cálculo | Unidades de medidas | Valor |

|---|---|---|---|

| Flujo de calor (q) | (W) | 2552141,76 | |

| Diferencia verdadera de temperatura (ΔTV) | (oC) | 16,64 | |

| Número de tubos (Nt) | 800 | ||

| Diámetro interior de la coraza (DS) | (m) | 3,15 | |

| Área de flujo por los tubos (aT) | (m2) | 0,0032 | |

| Área de flujo por la coraza (as) | (m2) | 7,789 | |

| Velocidad por los tubos (Vt ) | (m/s) | 5,666 | |

| Reynold tubos (Ret) | 368729,93 | ||

| Reynold coraza (Res) | 3369706,93 | ||

| Coeficiente pelicular tubos (hio) | (W/m2 oC) | 9253,06 | |

| Coeficiente pelicular coraza (h0) | (W/m2 oC) | 6328,33 | |

| Área de transferencia disponible (Ad) | (m2) | 148,32 | |

| Coeficiente de diseño (UD) | (W/m2 oC) | 1138,72 | |

| Área de transferencia requerida (Ar) | (m2) | 134,67 |

De acuerdo con los resultados presentados se ha podido comprobar que la propuesta de mejora tecnológica satisface los requerimientos esperados. Toda vez, que el área de transferencia de calor requerida (134,67 m2) es 13,65 m2 menor que el área de transferencia disponible (148,32 m2), en este caso su implementación es viable pues Ad > Ar.

Para avalar su implementación se realiza la evaluación económica según se describió anteriormente, entonces se podrá determinar su factibilidad

Resumen de resultados de la evaluación económica

Los resultados de la evaluación económica son reflejados en las tablas 4, 5 y 6, según correspondan

Tabla 4 Costo de operarios según sus salarios

| Operarios | Cantidad | Salario diario | Salario de 10 días | Gastos (CUP) |

|---|---|---|---|---|

| Mecánico | 7 | 142,08 | 1 420,8 | 9 945,6 |

| Soldador | 1 | 117,08 | 1 170,8 | 1 170,8 |

| Pailero | 2 | 123,33 | 1 233,3 | 2 466,6 |

| Costo total | 13 583 | |||

Tabla 5 Costos por el Consumo de materiales e insumos

| Materiales | Cantidad | Precio cada unidad CUP | Costo total CUP |

|---|---|---|---|

| Válvulas de cuña con platillos para presión (2 bar= 29 lb/pulg.2) y 127 mm (5 in) | 3 | 718,86 | 2 156,58 |

| Platillos (brida) de 127 mm (5 in) | 6 | 56,74 | 340,44 |

| Tornillos c/tuerca 193 M18 x 120 | 18 | 85,33 | 1 535,94 |

| Tubo de 127 mm (5 in) A-106 S/C SCH 160 D-5 in. | 30 m | 197,44 | 5 923,2 |

| Tubo de 31,75 mm (1,25 in) AC A-53 A-106 S/C SCH 80 D-2”. | 6 m | 19,86 | 119,16 |

| Electrodo acero inoxidable UTP 6820MO (AWSE316L) (MIGWELD3162) | 7 kg | 12,22 | 85,54 |

| Electrodo AWSE 6010 3.2MMx350MM | 13 kg | 3,22 | 41,86 |

| Platillos de 31,75 mm (1,25 in) | 16 | 9,32 | 149,12 |

| Tornillos c/tuerca 193 M12 x 120 | 64 | 26,30 | 1 683,2 |

| Reducido concéntrico (5 x 4 in) | 2 | 19,66 | 39,32 |

| Reducido concéntrico de (4x 1,25 in) | 2 | 15,23 | 30,46 |

| Niples de 31,75 mm (1,25 in) | 24 | 29,22 | 701,28 |

| Angulares | 10 m | 16,70 | 169 |

| Costo total | 12 975,1 | ||

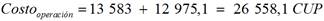

Entonces siguiendo la metodología de cálculo y retomando la ecuación (2):  , sustituyendo en ella los valores anteriores de las tablas 4 y 5 se obtiene la ecuación (23)

, sustituyendo en ella los valores anteriores de las tablas 4 y 5 se obtiene la ecuación (23)

Luego, retomando la ecuación (3):  , sustituyendo valores en ella se obtiene la ecuación (24):

, sustituyendo valores en ella se obtiene la ecuación (24):

Tabla 6 Determinación de costos totales

| Determinación de los costos | U/M | Valor |

|---|---|---|

| Costo operación | CUP | 26 558,1 |

| Costo electricidad | CUP | 4 196,4 |

| Costo total | CUP | 30 754,5 |

De acuerdo al resultado de la evaluación económica la propuesta de mejora tecnológica es factible su implementación.

Resumen de resultados de la evaluación ecológica

Para la evaluación ecológica se tuvo en cuenta 340 días laborables en el año y 25 días para dar mantenimiento, por tanto, si diariamente se reponen 70 m3 de agua esto equivale a 23 800 m3 /año. Los resultados de la evaluación ecológica, retomando la ecuación (4):  , sustituyendo valores en ella se obtiene la ecuación (25), son reflejados en la tabla 7.

, sustituyendo valores en ella se obtiene la ecuación (25), son reflejados en la tabla 7.

Tabla 7 Determinación de costos por consumo de agua y sus tarifas

| m3/año | Tarifa (CUP) | Costo CUP/año | |

|---|---|---|---|

| Cantidad de agua importada | 23 800 | 0,70 | 16 660 |

| Cantidad de agua residual vertida | 23 800 | 0,14 | 3 332 |

| Costo total | 19 992 | ||

De acuerdo con los resultados logrados se ha podido comprobar que la propuesta de mejora tecnológica presentada, satisface los requerimientos técnicos esperados. En este caso, el área de transferencia de calor requerida es menor que el área de transferencia disponible, Mientras las evaluaciones tecnológicas, económicas y ecológicas son favorables. Por consiguiente, se propone su aceptación e implementación.

Conclusiones

Se establecieron los fundamentos teóricos que sustentan la inclusión del intercambiador de serpentín sumergido con agitación mecánica, como propuesta de mejora tecnológica en el caso de estudio y su fundamentación se realiza mediante la metodología de cálculo propuesta por Moncada.

La viabilidad técnica de la propuesta de mejora se demostró mediante la evaluación tecnológica, donde el Ar < At, por lo que se cumplen los requerimientos técnicos. De igual manera, la evaluación económica demostró su factibilidad con un costo total de 30 754,5 CUP, mientras se logra un ahorro de agua de 23 800 m3/año y un monto de 19 992 CUP por concepto de eco-costos evitados.