Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Electrónica, Automática y Comunicaciones

versión On-line ISSN 1815-5928

EAC vol.35 no.1 La Habana ene.-abr. 2014

ARTICULO ORIGINAL

Transmisor de presion diferencial de muy alta precisión y estabilidad

Differential pressure transmitter with very high precision and stability

Ing. Alejandro Rafael GarcíaIbarra1, Ing. Arturo HernándezGonzález2, Dr. Jorge Ramírez Beltrán2, Dr. Rodrigo Reina Muñoz3, Edgar Charry Rodriguez1

1. Universidad de São Paulo (USP), Brasil. E-mail: alejandro3744@usp.br , charry@lsi.usp.br

2. Instituto Superior Politécnico José Antonio Echeverría, Cujae, La Habana, Cuba, E-mail: arturo@electrica.cujae.edu.cu , jramirez@cih.cujae.edu.cu

3. Universidad Federal do ABC, SP Brasil. E-mail: rodrigo.muñoz@ufabc.edu.br

RESUMEN

Este trabajo presenta un novedoso diseño para la fabricación de transmisores industriales de presión de tipo diferencial piezorresistivo con salida analógica a dos hilos de 4-20mA. Los dispositivos usan un DSSP (procesador digital de señal del sensor) para realizar la compensación térmica para temperaturas desde 0°C hasta 80°C.La calibración para la medición de la presión diferencial se realiza en el intervalo de 0 a 25bard[1 bard = 105Pa diferenciales] y la presión de líneautilizadavaría desde 0 hasta7barg [1 bard = 105Pa relativos a la presión atmosférica]. Los transmisores desarrolladospermiten la lectura de diversas variables industriales como la presión diferencial, la presión relativa y la presión absoluta y tienen un TEB (Total Error Band) menor que 0,15%FSO(Full Scale Output).

Palabras clave: sensor de presión diferencial piezorresistivo, acondicionamiento de señales, transmisor de presión diferencial, precisión, total error band.

ABSTRACT

This work presents the fabrication of piezoresistivedifferential pressure transmitters with analog output two-wire 4-20 mA. The devices use a DSSP (Digital Signal Processor Sensor) to achieve temperature compensation at temperatures from 0°C to 80°C and differential pressure calibration range from 0 bard to 25 bard[1 bard = 105 Pa differentials]and line pressure range from 0 to 7barg[1 bard = 105 Pa above atmospheric pressure]. The transmittersmeasureseveral industrial variables: differential pressure, relative pressure and absolute pressure. The transmitters have a TEB (total error band) less than 0.15 percent of full scale output.

Key words: piezoresistive differential pressure sensor, signal conditioning, differential pressure transmitter, precision, Total Error Band.

INTRODUCCIÓN

Un transmisor de presión diferencial es un dispositivo básico para medir flujo, nivel y detección de fugas. Además de esto, lostransmisoresde presión diferencial tienen aplicaciones en la medición de presiones diferenciales, relativas y absolutas. Es decir, es un dispositivo fundamental en el área de la automatización.

El objetivo de este trabajo fue desarrollar transmisores diferenciales de presión utilizando sensores piezorresistivos OEM (Original EquipmentManufacturer), que tuvieran un TEB mejor que 0,15% FSO y con gran estabilidad.

El trabajo que aquí se presentase desarrolló en el Laboratorio de Sistemas Integrables (LSI) que pertenece a la Escuela Politécnica de la Universidad de São Paulo (EPUSP) en Brasil. Actualmente Brasil importa la mayor parte de transmisores de presión diferencial piezorresistivos, dado que este tipo de instrumentono se fabrica en dicho país. Los transmisores de presión que se producen en Brasil utilizan principalmente sensores capacitivos y esto tiene un efecto negativo en el precio del producto al ser mucho más costosos que los piezorresistivos.

El Laboratorio de Sistemas Integrables de la Escuela Politécnica de la Universidad de São Paulo (LSI-EPUSP) en cooperacióncon una empresa (1)desarrolló un proyecto para cumplir con elobjetivo planteado en este trabajo y obtener un transmisor de presión diferencial con las características antes mencionadas para la medición de flujo, nivel y la detección de fugas.El encapsulamiento del sensor fue fabricado de acero inoxidable lo que le permite resistirpresiones de línea de hasta 200barg en ambientes industriales agresivos.

La calibración y compensación (C&C) del sensor son realizadasde forma completamente digital utilizando la tecnología DSSP (Digital Sensor SignalProcessor). Esta tecnología permite obtener precisiones mejores que 0,15% FSOpara el intervalo de temperaturas desde 0°C hasta 80°C. Durante la C&C de los transmisores se utiliza un algoritmo ya reportado de aproximación por polinomios para la corrección de la señal del sensor de presión. Los datos experimentales que caracterizan el comportamiento de los transmisores se obtienen en un banco de calibración conformado principalmente por cámaras climáticas con control de humedad y calibradores de presión.

El procedimiento de C&C de los transmisores de presiónfueimplementadopor el grupo de investigación tecnológica del LSI-EPUSP. Este procedimiento fue validado a través de la fabricación y caracterizaciónde diferentes tipos de transmisores de presión piezorresistivosque posteriormente se utilizaron en aplicaciones de campo en la industria en general.

La señal de salida del sensor de presión se procesa digitalmente y se acondiciona al patrón de comunicación de 4-20mA mediante el proyecto consolidado de un conversor de tensión a corriente. La dependencia térmica de este conversor también es compensada por del algoritmo.

Como resultado de este trabajo fueron fabricados10 transmisores diferenciales de presiónpara el intervalo desde 0brad hasta 25bard y presiones de línea desde 0barg hasta 7barg. Estos transmisores fueron compensados para lastemperaturasdesde 0°C hasta80°C y caracterizados utilizando los procedimientos descritos en las normas internacionales IEC 60770 y BS 6174.

A partir de la caracterización fue determinado un TEB (Total Error Band)mejor que 0,15%FSO. El TEB incluye los errores de histéresis, repetibilidad, no linealidad, TCS (ThermalCoefficientSpan) y TCO (ThermalCoefficient Offset).

CONSTRUCCIÓN DEL TRANSMISOR DE PRESIÓN DIFERENCIAL PIEZORRESISTIVO CON SALIDA ANALÓGICA 4-20mA.

En la construcción del transmisor se utilizó un sensor diferencial de presión basado en el principio piezorresistivo. Este sensor fuealimentado con corriente para disminuir la dependencia térmica de su señal de salida. El sensor puede ser utilizado en un intervalo de presión diferencial de 0 hasta 35bard y resiste una presión de línea de hasta 200barg. A través de un circuito electrónico y de un proceso de calibración y compensación el transmisor es compensado para las temperaturas de 0 a 80 °C y calibrado en el intervalo de presión diferencial de 0 a 25bard y depresión de la línea de 0 hasta 7barg. El acondicionamiento y procesamiento digital de la señal de salida del sensor se desarrollan dentro de un sistemabasado en un DSSP.El acondicionamiento y procesamiento de señales estarán constituidos de tres etapas fundamentales: conversión analógica-digital, calibración y compensaciónentemperatura y conversión digital-analógica. La señal de corriente de 4-20mAes generada por una fuente de corriente controlada por tensión. El diagrama esquemático del transmisor de presión diferencial se muestra en la Figura 1.

HARDWARE

SENSOR DE PRESIÓN DIFERENCIAL: FUNDAMENTOS

El sensor de presión diferencial tiene la misma configuración quelos sensores de presión relativa y absoluta, donde las presionesde referencia son la presión atmosférica y la presión cero absoluto(2). Para el caso del sensor de presión diferencial, la presión de referencia se sustituye por un nuevo valor de presión. La Figura 2 muestra la configuración interna de un sensor de presión diferencial piezorresistivo. En esta figura se observan los dos puertos de entrada de presiónP1 y P2, y el elemento sensor piezorresistivofabricadosobre una membrana de silicio protegido por un gel de silicona.

El funcionamiento de los sensores de presión diferencial está basado en dos reglas generales. La primera de estas reglas establece la máxima presión diferencialPmaxla cual se define por las características físicas del sensor de presión (2). Esta regla se representa por las ecuaciones 1 y 2.

Donde P1 y P2son las presiones aplicadas en los dos puertos del sensor de presión diferencial

La segunda regla está relacionada con la resistencia del encapsulado del sensor a una presión aplicada de forma simultáneaenlos dos puertos de entrada del sensor. Esto significa que ni P1 ni P2 pueden exceder unciertovalorde presión, como se muestra en la ecuación 3,donde elparámetroPSystemrepresentalamáximapresión del sistema o la máxima presión de línea.

En algunos casos, la salida del sensor de presión no es solamente proporcional a la presión diferencial,sino también (en menor medida)a la presión de línea. Este último efecto esdenominadocomosensibilidad del sensor a la presión de línea.

Tipos de sensores diferenciales

Sensor de presión diferencial unidireccional

El sensor de presión unidireccional mide presiones diferenciales en un único sentido. Esto quiere decir que un puerto de entrada determinado siempre debe estar expuesto a la mayor presión y por tanto, solo se puede utilizar, cuando se conoce a priori cual es la presión más alta a medir. La presión diferencial para este tipo de sensor está dada por la ecuación 4. La deflexión de la membrana de un sensor de presión diferencial unidireccional se ilustra en la Figura 3a.

Sensor de presión diferencial bidireccional

Este tipo de sensor de presión tiene la capacidad de medir presiones diferenciales positivas y negativas. Esto significa que la presión en uno de los puertos de entrada puede ser mayor o menor que la presión aplicada en el otro puertodel sensor(3). Las presiones P1 y P2 aplicadas al sensor bidireccional deben cumplir las condiciones de la ecuación 5

Donde Pmin y Pmaxsonlos valores mínimo y máximo del intervalo de presión del sensor diferencial. En la Figura 3b se muestra la deflexión de la membrana de un sensor bidireccional.

Sensor de presión diferencial basado en dos sensores de presión absoluta

Este dispositivo de presión diferencial utiliza dos sensores de presión absoluta y la salida diferenciales generada de forma indirecta. Este dispositivo es apropiado para ser utilizado en aplicaciones que requieren de alta presión en línea. Para este tipo de sensor diferencial,el requisito para su uso, es que la presión diferencial medida debe ser mayor que el 5% de la presión de la línea(4).

En la ecuación 6 se presenta el cálculo del error para este tipo de sensores de presión diferencial.

Sensor de presión diferencial utilizadoen el transmisor

Para el desarrollo del transmisor de este trabajo fue seleccionado un sensor de presión diferencial piezorresistivo unidireccional el cual se muestra en la Figura 4. Laconstrucciónintegradadel sensor proporciona la posibilidad de la medición de presiones de línea con alta estabilidad y fiabilidad hasta 200 barg. Los lados de alta y baja presión están protegidos por diafragmas en acero inoxidable lo que le permite al sensor trabajar en ambientes agresivos. Internamente, la presión diferencial aplicada se transmite a un puente de Wheatstonepiezorresistivo a través de un aceite de silicona(5).

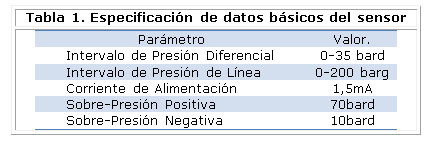

En las Tablas 1 y 2 son especificados losintervalos de presión y las características de precisión del sensor de presión diferencial. Estas características y el bajo costo de este sensor fueron los criterios para su selección en la fabricación del transmisor de presión diferencial.

ENCAPSULADO DEL SENSOR DE PRESIÓN DIFERENCIAL

El diseño delencapsulado del sensor de presión sigue la norma internacional BS EN 61518:2001 que especifica los materiales y las dimensiones de los diversos tipos de encapsuladosutilizados en sensores diferencialespiezorresistivos. Este empaquetado fue fabricado por una empresa nacional brasileña permitiendo tener un producto mecánico de alta calidad y bajo costo. En la Figura 5 se representa el sensor ya empaquetado en una estructura de acero inoxidable AISI 304 con conexiones al proceso ¼»NPT (National Pipe Thread).Las dimensionesdeeste fueron: 8cm de longitud, 3cm de diámetro y 5cm de altura. Una de las funcionesprincipales de este encapsulado esfacilitarla conexiónde lostransmisoresal proceso que se quiere medir(6).

ACONDICIONAMIENTO Y PROCESAMIENTO DE LA SEÑAL DEL SENSOR DE PRESIÓN

Los circuitos de acondicionamiento de señal son utilizados con el fin de compensar y calibrar los sensores de presión piezorresistivos, eliminar las variaciones de sus principales parámetros sensibles a la temperatura y ajustar los parámetros que difieren de su valor de diseño. En la literatura ha sido reportada gran variedad de circuitos de acondicionamiento de señal con diferentes características y grados de complejidad.

Actualmente existen diversas formas de realizar el acondicionamiento delas señales provenientes de los sensores de presión. Entre las más usadas se encuentran las que utilizan técnicas puramente analógicas, basadas principalmente en el uso de redes resistivas , amplificadores operacionales y diodos (7-8).

Otros circuitos de acondicionamiento de señal ampliamente utilizados son los que pertenecen al grupo de ASSP (Analog Sensor SignalProcessor)(9), (10). Estos dispositivos se caracterizan principalmente por mantener la señal del sensor en formato analógico y realizar la corrección de la sensibilidad y el offset usando PGA (ProgrammableGainAmplifier), DAC (Digital toAnalogConverter), ADC (Analogto Digital Converter) y memorias no volátiles para grabar los coeficientes de corrección.

Una de las formas más novedosas para acondicionar las señales provenientes de sensores es mediante la utilización de DSSP (Digital Sensor SignalProcessor)(11), (12). Estos dispositivos digitalizan la señal del sensor usando unADC, la acondicionan y luego laconvierten al formato analógico por medio de un DAC o la envían mediante una salida digital. Las ventajas que ofrecen estos dispositivos están estrechamente relacionadas con la variedad de opciones que ofrece la compensación digital, así como también la alta precisión que es posible obtener a su salida.

El acondicionamiento de señales del sensor de presión utilizado en este proyecto es realizado con técnicas DSSP. El circuito de acondicionamiento y procesamiento de señalesestá basado en el circuitoDSSP MAX1464 el cual permite la compensación de las influencias de la temperatura sobre la señal de presión. En el diseño del transmisor utilizando este DSSP, además de colocarse las componentes externas que necesita este dispositivo, también fueron diseñadas: la fuente de corriente que alimenta el sensor, el conversor tensión-corriente que genera la salida de 4-20mA y una fuente de alimentación para todo el circuito.

DSSP MAX1464

El MAX1464 es un chip ASIC (ApplicationSpecificIntegratedCircuit) de acondicionamiento de señales, con alto nivel de integración, de bajo consumo de potencia y con varios canales de bajo nivel de ruido. El MAX1464 puede ser utilizado con sensores de salida única o de salida diferencial con sensibilidades desde 1 mV/V hasta 1 V/V (13). Este circuito permite la amplificación de la señal del sensor, sucalibración, linealización y compensación entemperatura,lo que permite abordar un desempeño global, incluyendo también la repetibilidad de las mediciones, sin la necesidad de ningún componente externo de ajuste(14).

Diseño de la fuente de corriente del sensor de presión

En el diseño de la fuente de corriente que alimenta al sensor se utilizó uno de los amplificadores operacionales que se encuentra a disposición del usuario enel MAX1464. El consumo global del transmisor debe ser menor que 4mA y por esta razón se determinó el mayor valor de corriente de alimentación del sensor que permite cumplir esta condición(15), (16). Se diseñó una fuente de corriente de 470uA de tal forma que latensión de salida del sensor estuviese dentro del intervalo de entrada del MAX1464.

Diseño del conversor tensión-corriente

El diseño del conversor tensión-corriente se basa en las referencias(17) y(18).Para el conversor tensión-corriente se usa también un amplificador operacional de losque posee integrado el MAX1464. En la elección del transistor se consideró la potencia máxima que este puede soportar a la máxima temperatura de operación del transmisor. Se seleccionó el transistor 2N3440. Para el cálculo de las resistencias que fijaron los parámetros de funcionamiento del conversor tensión-corriente.

Fuente de tensión del circuito electrónico

En la selección de la referencia de tensiónparaimplementar la fuente de alimentación de todo el circuito tuvo que ser considerado el consumo de corriente del DSSP al momento de la grabación del firmware. Este valor puede alcanzar los 30mA y debe ser garantizado por la referencia de tensión que alimenta el circuito. Otro aspecto a ser considerado es que la tensión máxima en la entrada de la referencia fuese compatible con lamáximatensión de trabajo del transmisor, evitandotener que colocar componentes adicionales para reducir la tensión de entrada de la referencia de tensión(17). Teniendo en cuenta las consideraciones anteriores fue seleccionada la referencia de tensiónMAX15006B de MAXIM,la cual proporciona unatensiónde salida 5Vpara el intervalo de tensiones de entrada de 4V a 40V (19). Las características de tensión de este regulador son compatibles con las necesidades de consumo y alimentación de los componentes de la placa electrónica usada en este trabajo.

CALIBRACIÓN Y COMPENSACIÓN: FUNDAMENTOS

En la mayoría de los sensores se necesitan corregir las características no deseadas como la no linealidad y la dependencia de la sensibilidad con la temperatura. En el caso específico de sensores de presión piezorresistivos estos presentan fundamentalmente no-linealidad, una salida diferente de cero (offset), dependencia térmica tanto del intervalo de medidacomo del offset y la necesidad de calibrar su salida para un intervalo determinado debido a las variaciones del proceso de fabricación delos sensores.

En este trabajo fueron utilizados dos algoritmos desarrollados por la MAXIM (20) que han sido modificados e implementados por el grupo de investigaciones de LSI-USP (21), (22) y (23). Uno de estos algoritmos fue utilizado para calibrar y caracterizar los transmisores de presión y otro para realizar la compensación del sensor utilizando la tecnología DSSP. El proceso de corrección de las características del sensor se divide en dos etapas fundamentales: una que se ejecuta in factory, es decir, durante la fabricación del transmisor y consiste en obtener en un banco de calibración los coeficientes específicos que corrigen las características del sensor y del circuito de acondicionamiento de señal. Para esto se utiliza un algoritmo de calibración que obtiene los coeficientes específicos para cada transmisor. La segunda etapa es ejecutada in service, o sea, cuando el transmisor está midiendo la presión y consiste en ejecutar en tiempo real las ecuaciones de corrección de los datos medidos por el sensor para después proporcionar a la salida el resultado de la medición compensado. Para este fin se utiliza un algoritmo de compensación que tiene como basela utilización de polinomios de segundo orden. Las correcciones a la señal del sensor son realizadas en el dominio digital y posteriormente se hace la de corrección del bloque de salida analógica del transmisor.

Este algoritmo fue implementado para el chip MAX1464 en específico. Las funciones de corrección son implementadas en la CPU del MAX1464cambiandode un transmisor para otro los coeficientes de estas funciones,que fueron ya calculadas in factory(20), (21), (22).Los algoritmos de calibración y compensación están estrechamente relacionados.

Algoritmo de calibración de los transmisores de presión

Para obtener los valores de los coeficientes, los transmisores son caracterizados para determinar las características y variaciones tanto del sensor como de los diferentes subsistemas del circuito de acondicionamiento que pueden afectar la salida del transmisor (20). Para esto es utilizado un sistema de calibración constituido por una cámara climática con control de temperatura y humedad, dos calibradores de presión, un multímetro de alta precisión, una fuente de alimentación y un computador. El sistema utilizado para la calibración fue desarrollado por el grupo de LSI-EPUSP y está totalmente automatizado permitiendo calibrar de forma paralela hasta 16 transmisores de presión (21). En la Figura 6 se muestra una representación del sistema de calibración.

Mediante un procedimiento matemático se obtienen los coeficientes y éstos son grabados como constantes en el programa que se ejecuta en la CPU del MAX1464 de cada transmisor. El diagrama esquemático del algoritmo de calibración se muestra en la Figura 7. En este algoritmo, a partir de una matriz de datos obtenida experimentalmente, se modelan matemáticamente los datos del sensor de presión, del sensor de temperatura y del bloque de salida analógica. Posteriormente,se modela la corrección de los datos de la temperatura y con la función que representa la temperatura ya corregida se hace el modelado de la corrección de los datos de presión y del bloque de salida analógica. Partiendo de estos modelos es posible obtener los coeficientes necesarios para realizar la compensación de cada bloque del transmisor de presión utilizando el algoritmo descrito en (20).

Para modelar el comportamiento del sensor de presión se utilizan nueve puntos obtenidos experimentalmente midiendo la señal de salida para tres presiones diferentes (Pmin, PmedyPmax) a cada una de las tres temperaturas de referencia (Tmin,Tmed y Tmax). De esta forma es obtenida mediante interpolación una función que depende de la presión y la temperatura, donde los nueve puntos son los nodos de la interpolación. Esta función representa el comportamiento del sensor de presión.

En un primer paso se modelan los datos de presión para cada temperaturaindependientepara así obtener las funciones que caracterizan estos datos en cada temperatura. Posteriormente con estas tres funciones obtenidas para las tres temperaturas, se modela la variación de los coeficientes decada una de estas funciones con la temperatura, para así obtener una función única que represente el comportamiento de los datos de presión con la temperatura y la presión. Como en ambos casos la interpolación se lleva a cabo con tres nodos, las funciones obtenidas son de segundo orden y como la función general obtenida depende de dos variables, esta representará una superficie en el espacio.

El objetivo de modelar los datos de temperatura es obtener una función que represente el comportamiento del sensor de temperatura partiendo de tres datos obtenidos en la salida del conversor ADC cuando este mide el sensor de temperatura. Con estos tres puntos medidos se obtiene una función de segundo orden que intercepta los nodos de interpolación. Esto significa una aproximación, pues a partir de sólo tres puntos se estima el comportamiento del sensor de temperatura en todo su intervalo de medición.

El bloque de salida analógica compuesto por el DAC y el conversor tensión-corriente (V-I) también debe ser modelado para conocer el comportamiento de este con la temperatura. En el algoritmo este es modelado como una línea recta donde los parámetros de la misma tienen dependencia térmica. De esta forma, se considera que los errores de linealidad que pueden introducir este bloque no necesitan ser corregidos. Para modelar este bloque se obtienen los valores de corriente en su salida para dos valores de referencia diferentes,colocados en la entrada del DAC a las tres temperaturas Tmin, Tmed y Tmax.

El objetivo principal de este proceso de calibración es determinar los coeficientes independientes quecaracterizan y compensan cada transmisor. La utilización de estos coeficientes en el MAX1464 hace posible obtener en la salida del transmisor 4 mA, cuando se aplica la presión mínima al sensor, así como también obtener 20mAen la salida para la presión máxima, independientemente de la temperatura. Por lo tanto, es posible calibrar un sensor en un intervalo de presión inferior a la de él, ya que el proceso de calibración permite obtener los coeficientes para ajustarla corriente de salida entre 4 y 20mA para el intervalo de presión deseado. En (21) se presentan los pasos que deben ser seguidos en el proceso de calibración de los transmisores de presión.

Algoritmo de compensación implementado en los transmisores de presión

En la literatura han sido reportados varios algoritmos para realizar el acondicionamiento delas señales provenientes de los sensores de presión. La selección de un algoritmo en particular depende de las características de la señal de salida del sensor y de la capacidad del dispositivo inteligente que se utiliza en el proyecto.

Es importante entender la forma como se corrigen los errores de la señal del sensor de presión. Como puede verse en la Figura 8, la CPU (Central ProcessingUnit) recibe los datos de los sensores de presión y temperatura en formato digital, antes del bloque de salida analógica. Dado que la corrección en tiempo real ocurre en la CPU, si en esta se corrigen solamente los errores del sensor de presión y de temperatura, cuando la señal es enviada al bloque de salida analógica, este degrada la corrección realizada por ser también sensible a la temperatura. Para que lo anterior no ocurra se debe caracterizar también el bloque de salida analógica para saber cómo este afectaría la señal. Entonces la CPU antes de enviar el dato al DAC, debe modificarlo en la misma magnitud pero en sentido contrario a como seria afectado por el bloque para obtener en la salida del mismo el valor deseado. Es decir, los errores de la señal de presión y la temperatura son corregidos después de que ocurren y los errores del DAC y el conversor V-I son corregidos antes de que ocurran (24).

En el desarrollo de este trabajo fue utilizado un algoritmo ya reportado que se basa en una compensación por polinomios de segundo orden(20). Cuando el transmisor está en funcionamiento, el DSSP obtiene los valores de presión (P) y temperatura (T) y ejecuta una compensación polinómica para obtener el valor de presión compensado PC por medio de la ecuación 7.

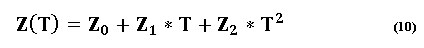

Los coeficientes X, Y y Z son dependientes de la temperatura y tienen que ser obtenidos a través de las ecuaciones 8, 9 y 10.

Los coeficientes deben ser calculados y grabados previamente en la memoria de programa del DSSP durante el proceso decalibración y compensación del transmisor.

Para obtener una salida analógica compensada (SA) se debe realizar la compensación térmica del bloque analógico de salida (DAC y conversor V-I). El valor de salida analógica puede ser calculado utilizando la ecuación 11.

Los coeficientes W y K dependen de la temperatura y pueden ser obtenidos utilizando las ecuaciones 12 y 13.

Los coeficientes también deben ser calculados en el proceso decalibración y compensación del transmisor de presión.

De esta forma, utilizando el algoritmo descrito anteriormente el MAX1464 realiza in servicelas correcciones de la no-linealidad, el offset, la ganancia de la señal del sensor de presión y la dependencia térmica de las características del sensor.

CARACTERIZACIÓN DE LOS PARÁMETROS DE SALIDA DEL SENSOR Y DEL TRANSMISOR DE PRESIÓN DIFERENCIAL

Para realizar la caracterización de los sensores y los transmisores de presión diferencial fue usada la metodología descrita en las normas BS 60770-2:2011 y BS 61298-2:2008. Por medio de esta caracterización fue calculado el TEB que se compone de los parámetros de no-linealidad, histéresis, repetibilidad, TCO y TCS.

En esta metodología se recomienda para la evaluación del desempeño de estos dispositivos realizar entre 3 y 5 ciclos de presión en todo el intervalo de operación para valores crecientes y decrecientes. La cantidad y localización de los puntos de prueba deben ser considerados dependiendo del tipo de prueba deseado, del grado de precisión que se desea y de las características evaluadas. El número y la ubicación de puntos de prueba deben ser consideradas en función de la prueba deseada, el grado de precisión deseado y las características evaluadas (25), (26). En la Tabla 3 se muestra la cantidad de ciclos de medición y el número y la ubicación de puntos de prueba recomendados, dependiendo de las necesidades.

Para los objetivos del proyecto se decidió realizar tres ciclos de presión. Cada ciclo comprendió una rampa positiva y una rampa negativa de presión, de tal forma que los valores de presión fueron variados en pasos de 20% desde 0 hasta el máximo valor de presión, es decir, 6 puntos de medición en la caracterización de los sensores de presión. En el caso de transmisores de presión fueron tomados cinco puntos en el intervalototalde presión con intervalos de 25%.

Con estos datos fue generada una tabla para cada punto de prueba en cada uno de los ciclos colocando los errores de salida de cada sensor. Estos errores son la diferencia entre el valor de salida y el valor ideal, expresados como porciento de la amplitud de la señal de salida (% FSO). Adicionalmente escolocada en esta tabla el promedio de los errores de las rampas positivas de los tres ciclos, de la rampa negativa y un promedio general obtenido a partir de las rampas positivas y negativas para cada punto de prueba.A partir de los datos de error de la tabla se calculan los parámetros de repetibilidad, histéresis y no-linealidad tanto en los sensores como en los transmisores de presión(25), (26). A continuaciónson definidos los parámetros de precisión, TCO, TCSy TEB.

Precisión

La precisión es dada como la raíz cuadrada de la suma de los cuadrados de la repetibilidad, histéresis y no linealidad (27). La precisión es expresada en por ciento de plena escala [% FSO] como se muestra en la ecuación 14.

Coeficiente de temperatura del offset (TCO)

El offset es la salida del transmisor a la temperatura de referencia cuando la presión aplicada es cero, es decir, es el desvío de la señal de salida cuando a la entrada hay cero presión. El offset varía con la temperatura. El coeficiente térmico del offset se define como la desviación máxima en la salida cuando la temperatura varía desde la temperatura de referencia (Tref) hasta cualquier otra temperatura (T) en el intervalo de trabajo del sensor. Se especifica en% FSO. El cálculo delTCO puede ser establecido por la relación que se muestra en la ecuación 15.

Donde «» es el offset a la temperatura de referencia, «T» es la temperatura,»» es la temperatura de referencia y «TCO» es el coeficiente de temperatura del offset.

Coeficiente de temperatura del intervalo de medida (TCS)

El coeficiente de temperatura del intervalo de medida se define como la máximadesviacióndelintervalo de medida cuando la temperatura varía desde la temperatura de referencia (Tref) hasta cualquier otra temperatura (T) en el intervalo de funcionamiento del transmisor y se especifica como % FSO. Para calcular el TCS se puede establecer la relación que se ilustra en la ecuación 16.

Donde «» es el intervalo de medida a la temperatura de referencia, «T» es la temperatura, «» es la temperatura de referencia y «TCS» es el coeficiente de temperatura del intervalo de medida.

TEB (Total Error Band)

El TEB se define como la máxima desviación de la salida con respecto a la función de transferencia ideal del dispositivo en los intervalos totales de presión y temperatura. El TEB incluye todos los errores debidos al offset, intervalo de medida, no linealidad, histéresis, no repetibilidad, coeficiente térmico deloffset, coeficiente térmicodelintervalo de medidae histéresis térmica(28). Por medio de la ecuación 17 se puede expresar de forma aproximada el valor del TEB, pero el verdadero valor de TEB para un transmisor determinado debe ser obtenido experimentalmente a partir de su propia definición.

CARACTERIZACIÓN DE LOS SENSORES SIN COMPENSAR Y CALIBRAR

En este proceso de caracterización fueron utilizados diez sensores de presión diferencial MDM290 de la empresaMicrosensor en el intervalo de presiones diferenciales de 0 hasta 25 bard y con presión de línea de 7 barg. Los resultados obtenidos para estos diez sensores fueron similares debido a que todos pertenecen al mismo lote de fabricación. Por esta razón solo serán presentados los resultados para uno de los sensores caracterizados donde se evidencia el comportamiento típico de los mismos.

Las temperaturas de ensayo fueron de 0°C, 20°C, 40°C, 55°C y 70°C con tiempos de estabilización de 90 minutos (23). Se realizaron tres ciclos de medición de presión con seis puntos de prueba al 0, 20, 40, 60, 80 y 100% de la amplitud nominal de la presión diferencial.

Equipos utilizados:

Los tres ciclos de presión diferencial fueron controlados por dos calibradores de presión: el calibrador Druck DPI 515 y el calibrador Fluke PPC3.

El control de temperatura y humedad se hizo a través de la cámara climática Votch VCL 4003.

El sistema de excitación de los sensores estuvo conformado por una fuente de tensión AgilentE3640A en serie con una fuente de corriente KEITHLEY 2400. La corriente de excitación de los sensores fue de 1.5 mA DC (valor recomendado en la hoja de datos del fabricante de los sensores).

La medición de la tensión de salida de cada sensor se llevó a cabo por medio de cuatro multímetros digitales Agilent34401.

Todos los equipos utilizados en el ensayo tienen comunicación serial RS232 con un computador que usa una interfaz de usuario hecha en LabVIEW para controlar cada uno de los equipos y leer los datos de salida de los sensores de presión.

Mediciones

En la Tabla 4 están listados los datos de salida de un sensor de presión caracterizado. El comportamiento de los otros sensores fue muy similar. Utilizando estos datos son calculados los valores de precisión del sensor,los cuales seránpresentadosposteriormente.

En la Tabla 5 y Figura 9 se puede ver el comportamiento de la salida del sensor en el intervalo de temperatura de 0°C a 70°C. Se observa que existen desplazamientos del offset y del intervalo de medida con respecto a la temperatura, estos desvíos en la salida de tensión de los sensores serán compensados por el sistema de calibración y compensación del transmisor de presión.

En la Figura 10 se presenta la variación del error promedio del sensor con respecto a la presión diferencial (porcentaje de span de entrada) y a la temperatura. Este error fue calculado tomando como referencia la recta que mejor se ajusta a la salida real de los sensores para cada temperatura analizada. Por esta razón la diferencia entre la curva a 0°C y las otras en la Figura 9, no se evidencia en la Figura 10. Los valores más altos de error se encuentran en el intervalo de bajas presiones de 0 a 2,5 bard y en las temperaturas de 55 hasta 70°C. Estos datos muestran queel error del sensor de presión posee dependencia térmica.

Resultados

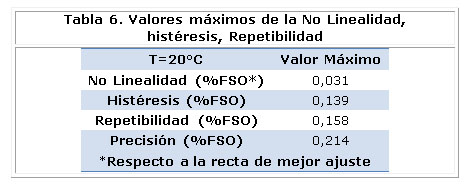

En la Tabla 6 son listados los valores máximos de repetibilidad, histéresis y no-linealidad. Utilizando la ecuación 14 fue obtenida una precisión de 0,21% FSO la cual es menor que el valor especificado en la hoja de datos del sensor de presión.

CARACTERIZACIÓN DE LOS TRANSMISORES DIFERENCIALES COMPENSADOS Y CALIBRADOS

En esta etapa fueron caracterizados diez transmisores de presión construidos con los sensores anteriormente caracterizados que fueron compensados en temperatura desde 0°C hasta 80°C y calibrados en el intervalo de presión diferencial de 0bard a 25bard con una presión de línea de 7 barg. Las temperaturas de prueba fueron 5°C, 27,5°C y 55°C con tiempos de estabilización de 60 minutos. Se llevaron a cabo 3 ciclos de medición de presión con 5 puntos de prueba al 0, 25, 50, 75, 100% de la amplitud del intervalo de presión diferencial. Esta caracterización fue realizada con los mismos equipos utilizados para la caracterización de los sensores de presión con la excepción de la fuente de corriente KEITHLEY,la cual fue sustituida por una fuente de tensión Agilent E3640A.

Mediciones:

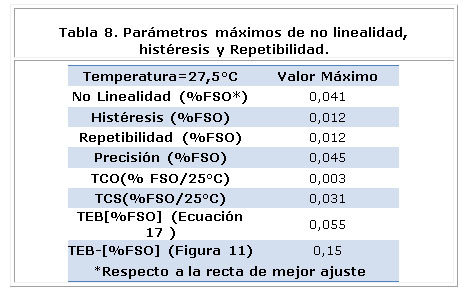

En la Tabla 7 se presentan las corrientes de salida de uno de los transmisores de presión a la temperatura de 27,5°C. Se puede observar que los resultados son altamente satisfactorios, indicando que el procedimiento de calibración y compensación es altamente eficiente.

En la Figura 11 se muestra el comportamiento del promedio de los errores con relación a la presión y la temperatura, para este gráfico se observa un error máximo de 0,15% FSOy valor mínimo de 0,02% FSO.

Cálculo de los valores del TCO y el TCS

Para calcular las desviaciones del offset y del intervalo de medida con la temperatura fueron medidos los valores de salida en corriente a cero y máxima presión en las temperaturas de 5°C, 27,5°C y 55°C. Utilizando las ecuaciones 15 y 16 se obtuvieron los valores de TCO de 0.003[%FSO/25°C] y TCS de 0,031[% FSO/25 ° C] respectivamente.

El valor de TEB aproximado del transmisor de presión utilizando la ecuación 17 fue de 0,55% FSO. Para obtener un valor más real de TEB se utilizó el grafico de la Figura 11, resultando en un TEB de 0,15% FSO. Todos los datos utilizados en el cálculo del TEB se presentan en la Tabla 8.

ANÁLISIS DE LOS RESULTADOS DE LA CARACTERIZACIÓN DE LOS SENSORES Y DE LOS TRANSMISORES DE PRESIÓN DIFERENCIAL

Al comparar los resultados obtenidos con los sensores y transmisores diferenciales,antespresentados en las Tablas 6 y 8 respectivamente, se observa una mejora muy notable de la precisión, alcanzando el valor de 0,045% FSO en el transmisor, frente al 0,21% FSO del sensor.

Los valores de TCO=0,0032 [%FSO/25°C] y TCS=0,0312[%FSO/25°C] obtenidos muestran la poca dependencia térmica del offset y del intervalo de medida. Estos valores fueron obtenidosgracias a la eficiencia del algoritmo de calibración y compensación en temperatura.

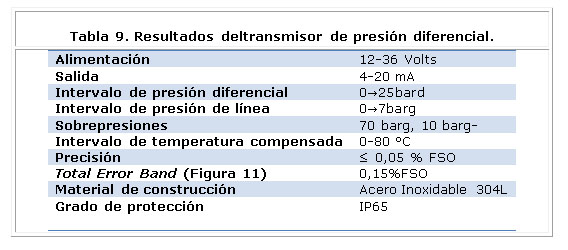

En la Tabla 9 se presentan las especificaciones del transmisor. En la Figura 12 se muestran los transmisores de presión compensados y calibrados en temperatura.

MEDICIONES DE DERIVA DEL TRANSMISOR DE PRESIÓN

Las mediciones del corrimiento de las lecturas de salida del transmisor fueron realizadas según la especificación BS 6174:1982.Através de estas mediciones fue determinada la estabilidad de la corriente del transmisor de presión a corto (Start up drift) y largo plazo (LongTermDrift).

Medición del corrimiento de Start-Up

El objetivo de esta prueba es establecer cual esel mayor corrimiento en la salida del transmisor de presión después de ser excitado. La prueba consiste en colocar el transmisor a temperatura ambiente (25 ºC) durante 24 horas, luego de esto se excita el transmisor, después se aplica una presión diferencial del 10% del intervalo de medida y finalmente se realizan las lecturas de la corriente de salida a los 5 minutos, 1 hora y 4 horas. Este mismo procedimiento se repite para el 90% de la presión diferencial de entrada (29). El máximo corrimiento expresado como porciento de plena escala y obtenido durante todo el tiempo de la prueba determina el corrimiento de Start-up el cual se expresa por medio de la ecuación 18 (25).

DóndeIREF es el valor de corriente obtenidoa los cinco minutos de alimentado el transmisor, IERROR MÁXIMO es el valor de corrientemás lejano al valor esperado (IREF) que fue obtenido durante toda la pruebay 16 representa la diferencia de las corrientes máxima y mínima teóricas a la salida (20 mA-4mA=16mA).

Resultados

En la Tabla 10 se presentan los valores dedesviación, obtenidos para uno de los diez transmisoresdepresión. El corrimiento máximo medido durante la prueba fue de 0,025% FSO, lo que representa una alta estabilidad de la salida en corriente del transmisora corto plazo.

Medición del corrimiento de largo plazo

El corrimiento de largo plazo se determinó durante 10 días con una señal de presión igual al 90% del intervalo de medida. Los datos de las señales de entrada y salida fueron registrados cada día. La estabilidad se determinó mediante el cálculo del mayor corrimiento de los datos para el tiempo total de la prueba. Este parámetro es expresado usando la ecuación 18. La corriente de referencia medida en el primer día de la prueba fue de IREF=18,423mA.

Los datos de las pruebas de estabilidad a largo plazo se presentan en la Tabla 11. El mayor corrimiento obtenido de presión durante esta prueba fue de 0,0625% FSO, lo que muestra alta estabilidad en la salida del dispositivo a largo plazo. El ensayo no se realizó totalmente de acuerdo con la norma, la cual especifica que debe ser hecho por 30 días.

DISCUSIÓN GENERAL DE LOS RESULTADOS

El TEB 0,05% FSO en los transmisores diferenciales muestra la efectividad del proceso de calibración y compensación en todo el intervalo de temperatura utilizado. Este valor fue obtenido mediante cálculos numéricos (ecuación 17) y es una aproximación un tanto alejada de la realidad, pues fue comprobado gráficamente que el valor de TEB 0,15%FSOes consecuente con su definición. En las especificaciones del transmisor de presión se debe informar esta figura de mérito. Generalmente los fabricantes califican su transmisor solamente con el valor de la precisión.

Los valores de corrimiento a corto plazo de 0.025% FSO y largo plazo 0.0625%FSO muestran una alta estabilidad de la corriente de salidadel transmisor de presión con el tiempo. Algunos fabricantes brindan estas características para calificar su transmisor.

CONCLUSIONES

Con el desarrollo de este trabajo se obtuvo un diseño novedoso para transmisores de presión diferencial utilizando sensorespiezorresistivos. Este diseño incluye la compensación térmica y la calibración de los transmisores utilizando DSSP, lo que permite obtener muy alta precisión y estabilidad a la salida del dispositivo. Fueron realizado varios experimentos basados en las normas internacionales IEC 60770 y BS 6174 que permitieron determinar las características de los transmisores fabricados.

El diseño del transmisor de presión diferencial con salida4-20mAbasado utilizando DSSP constituye una innovación,puesintegra a las tecnología de medición de presión utilizando el principiopiezorresistivo, el acondicionamiento de señales por DSSP y los algoritmos de calibración y compensación térmica.El sistema de calibración y compensacióndesarrollado por el grupo de investigación del LSI-EPUSP permite la fabricación de transmisores de presión con gran precisión y buena estabilidad a nivel industrial.

AGRADECIMIENTOS

Este trabajo fuedesarrolladoconelapoyo de la empresa MEMS Ltda. Agradecemos también a las siguientes instituciones: CNPq (Programa RHAE), FINEP (Programa de Microelectrónica), FAPESP (Programa PIPE) y a los laboratorios de la EPUSP (LSI y LME).

REFERENCIAS

1. A MEMS - Microssistemas Integrados Híbridos de Pressão Indústria e Comércio Ltda. Available: http://www.mems-pressure.com/

2. A. a. D. Sensors. (2008). Modern pressure sensor technology Differential pressure sensors an ambiguous term. Available: http://www.amsys.info/sheets/amsys.en.wp03.pdf

3. A. a. D. Sensors. (2008). Differential pressure sensing: an ambiguous term. Available: http://www.amsys.info/sheets/amsys.en.aan505_e.pdf

4. K. DRUCK. DIFFERENTIAL PRESSURE TRANSMITTER BASED ON TWO ABSOLUTE SENSORS. PD39X. Available: http://www.keller-druck.com/home_e/paprod_e/39x_e.asp

5. MICROSENSOR. (2011). MDM290 Piezoresistive OEM Differential Pressure Sensor. Available: http://www.microsensor.cn/micro/product_info_en.asp?id=98

6. CENELEC, «Mating dimensions between differential pressure (type) measuring instruments and flanged-on shut-off devices up to 413 bar (41,3 MPa),» ed: BSI Group, 2001, p. 18.

7. A. F. Gomes, «Calibração e compensação de sensores de pressão piezorresistivos,» Disertação de mestrado, Departamento de Engenharia de Sistemas Eletrônicos., Escola Politécnica da Universidade de São Paulo, São Paulo, 2009.

8. E. M. Boujamaa, B. Alandry, S. Hacine, L. Latorre, F. Mailly, and P. Nouet, «A Low Power Interface Circuit for Resistive Sensors with Digital Offset Compensation,» presented at the 2010 IEEE International Symposium on Circuits and Systems (ISCAS), Paris, 2010.

9. J. Y. Guoxiaobing, «Altitude and Speed Sensor with Digital Compensation Technique,» presented at the IITAW '08. International Symposium on Intelligent Information Technology Application Workshops, 2008. , Shanghai 2008.

10. D. H. P. Jorge Ramírez Beltrán, Edgar Charry Rodríguez, «Compensación térmica de la sensibilidad en sensores de presion piezorresistivos,» presented at the IBERCHIP, Gaudalajara, Mexico, 2002.

11. J. Philip C., J. Abhay, S. Pramod, P. D. Ajayakumar, and K. Natarajan, «Signal Conditioner for MEMS based Piezoresistive sensor,» presented at the 2010 5th International Conference on Industrial and Information Systems, ICIIS 2010,, India, 2010.

12. Y. Chuan and L. Chen, «The Intelligent Pressure Sensor System Based on DSP,» presented at the 2010 3rd International Conference on Advanced Computer Theory and Engineering (ICACTE), 2010.

13. S. F. d. Luz, «Microssistema transmissor de pressão piezoresistivo de 4-20mA de alta precisão,» Dissertação Mestrado, Departamento de Engenharia de Sistemas Eletrônicos, Escola Politecnica da Universidade de São Paulo, São Paulo, 2006.

14. M. Integrated, «Maxim Integrated. Low-Power, Low-Noise Multichannel Sensor Signal Processor,» 2005.

15. S. F. d. Luz, «Projeto e Desenvolvimento de Transmissores de Pressão Piezoresistivos com Saída em Tensão nos Padrões Industriais « MEMS Ltda, São Paulo2008.

16. M. Integrated. (2004). Creating a Ratiometric Current Excitation in Sensors Using the MAX1464 Signal Conditioner. Available: http://pdfserv.maxim-ic.com/en/an/AN3364.pdf

17. J. R. Beltrán, «Projeto de um Transmissor 4-20 mA, à dois fios, a partir do chip MAX1463/MAX1464 da MAXIM,» MEMS Ltda2005.

18. M. Integrated. (2002). Designing a 4-20mA Current Loop Using the MAX1459 Sensor Signal Conditioner. Available: http://www.datasheets.org.uk/MAX1459/Datasheet-081/DASF0036323.html

19. M. Integrated. (2012). 40V, Ultra-Low Quiescent-Current Linear Regulators in 6-Pin TDFN/8-Pin SO. Available: http://datasheets.maximintegrated.com/en/ds/MAX15006-MAX15007.pdf

20. M. Integrated. (2005). MAX1464 Signal-Conditioner, Sensor Compensation Algorithm, Application Note 3649.

21. C. A. M. Herrera, «OBTENÇÃO EM LARGA ESCALA DE TRANSMISSORES DE PRESSÃO PIEZORESISTIVOS DE ALTO DESEMPENHO,» Dissertação Mestrado, Departamento de Engenharia de Sistemas Eletrônicos., Escola Politécnica da Universidade de São Paulo, São Paulo, 2013.

22. M. Ltda, «Relatório do Transmissor de Pressão Piezoresistivo com Saída em Corrente « MEMS Ltda, São Paulo2008.

23. E. Charry, «Verificação dos limítes térmicos do Transmissor de Pressão « MEMS Ltda, São Paulo2007.

24. J. R. B. Arturo Hernández González, Edgar Charry Rodriguez. (2009) Ajuste digital del cero y el intervalo de medida en un transmisor con salida analógica. Revista de Ingeniería Electrónica, Automatica y Comunicaciones. 9.

25. CENELEC, «IEC 61298 - 2. Process measurement and control devices - General methods and procedures for evaluating performance: Tests under reference conditions,» ed: BSI Group, 2008.

26. CENELEC, «IEC 60770-2 - Transmitters for use in industrial - process control systems: Methods for inspection and routine testing,» ed: BSI Group, 2011.

27. P. a. L. Instrumentation. An Explanation of GP:50 Performance Specifications. Available: http://www.gp50.com/pdf/Application,%20Tech.%20Notes%20&%20Manuals/A5SL-TN4.00.pdf

28. S. a. C. Honeywell. (2011). Technical Note: Pressure Sensor Glossary of Terms. Available: http://sensing.honeywell.com/pressure%20sensor%20glossary%20of%20terms_tn_008200-2-en_final_08jul11.pdf

29. B. Group, «Specification for differential pressure transmitters with electrical outputs,» ed, 1982.

Recibido: Noviembre 2013

Aprobado: Enero 2014