Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Electrónica, Automática y Comunicaciones

versión On-line ISSN 1815-5928

EAC vol.36 no.2 La Habana mayo.-ago. 2015

ARTÍCULO ORIGINAL

Automatización integral del proceso de secado de bioproductos

Automation in bioproduct drying process

MSc. Orlando Regalón Anias, I MSc. Vladimir Rodríguez Diez, I Ing. Leisis López Rodríguez, I Ing. Josué García Parrado, II Ing. Yunier Paneque Díaz, II Ing. Santiago Bardanca Consuegra, II MSc. Jesús Zamora Sánchez, II Ing. Danny Echevarría Báez, III Dr. C. Francisco Herrera Fernández, IV

I Universidad de Camagüey. Camagüey, Cuba

II CIGB de Camagüey. Camagüey, Cuba

III Delegación provincial del MININT de Camagüey. Camagüey, Cuba

IV Universidad Central «Marta Abreu» de Las Villas. Villa Clara, Cuba

RESUMEN

En el CIGB de Camagüey se obtiene un grupo importante de bioproductos, algunos de los cuáles se comercializan en forma de líquido y polvo. Para esta última variante el producto líquido se procesa en un secador por atomización. Este se opera manualmente y posee una instrumentación obsoleta que no tiene los niveles de exactitud que exige el producto. En este trabajo se presenta el diseño, la implementación y el funcionamiento de la automatización del secador. Se tiene en cuenta aspectos técnicos y económicos. Como resultado se obtiene un proceso de secado que cumple con los requisitos establecidos, más confiable, con mayores prestaciones y elevada eficiencia.

Palabras claves: automatización, control, secador por atomización

ABSTRACT

In the IGBC of Camagüey is produced several bio-products. Some ones are commercialized in liquid and powder. For the latter variant, the liquid product is processed in a spray dryer. This is manually operated and has an obsolete instrumentation that does not have the level of accuracy required by the product. In this paper the design and performance measurement systems, and the implementation of automation of the drying process is presented. Automation takes into account technological and economic aspects. As a result a drying process that meets the more reliable, with higher performance requirements and high efficiency is obtained.

Key words: automation, control, spray dryer

INTRODUCCIÓN

El Centro de Ingeniería Genética y Biotecnología (CIGB) de Camagüey se encarga de la creación, desarrollo, fabricación y comercialización de varios bioproductos destinados a la esfera agropecuaria. Entre sus formulaciones líderes se encuentran algunos bioproductos con efecto nematicida. Los mismos están destinados para combatir los fitonemátodos Meloidogynespp, Radopholussimilis y Pratylenchusspp., que causan grandes daños en la agricultura1. Dichos bioproductos se comercializa en forma de suspensión líquida y de manera sólida, cuya constitución final es en forma de polvo2.

La necesidad de la obtención de bioproductos en fase sólida está sustentada en dos razones. La primera es incrementar la viabilidad de los microorganismos3. La otra es reducir los costos de almacenaje y transportación, aspecto muy importante para su comercialización en el extranjero.

El proceso se realiza mediante el secado por atomización4. Uno de los problemas asociados con este proceso de secado es que es muy difícil controlar la calidad del producto final. Los parámetros de calidad son el resultado de la historia de la partícula cuando es sometida a la temperatura del aire, esfuerzo de corte provocado por el atomizador, contenido inicial de sólidos y la degradación térmica.

La calidad final está relacionada con el contenido de humedad y la degradación térmica y en ello se basa la importancia y las ventajas que produce la automatización del equipo de secado. Así es posible conservar la calidad deseada del producto seco sin importar qué perturbaciones ocurran, ya sea durante el proceso de secado, como en las variaciones en la fuente de alimentación.

La automatización de este proceso involucra procedimientos operacionales del secador, control y mediciones para valorar el rendimiento del equipo. Esto incrementa la productividad y eficiencia energética, además de un positivo impacto medioambiental, al evitar que parte de los sólidos sean enviados a la atmósfera.

MATERIALES Y MÉTODOS

El CIGB cuenta con un secador por aspersión, marca Anhydro, modelo Compact, fabricado en la década del 70, el que inicialmente se concibió para la obtención de productos alimenticios en polvo. Este fue diseñado para operación manual y solo trae automatizado la secuencia de arranque.

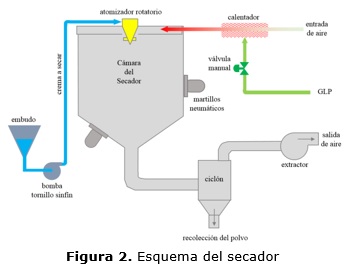

La figura 1 muestra una imagen del secador, donde puede apreciarse claramente el panel de operación manual. En la figura 2 se muestra un esquema del secador.

De forma adicional se emplea un equipamiento complementario para garantizar la alimentación del bioproducto en forma líquida. Está compuesto por depósito de crema, bomba peristáltica, baño termostatado (baño de María) e intercambiador de calor.

En su funcionamiento es muy importante la regulación de las temperaturas de entrada y salida del aire5. En su versión original esto es efectuado por el operador quien realiza las lecturas de estas variables con instrumentos de inadecuada precisión.

Para su operación dispone de un tablero principal. Ahí cuenta con botoneras de arranque y parada para comandar el encendido o el apagado de cada uno de los equipos involucrados en el proceso. Las secuencias para encender o apagar los motores de los equipos en el secador dependen estrictamente del criterio del operador. Los equipos que están trabajando se visualizan por medio de indicadores lumínicos. El encendido de la llama se encuentra controlado por un equipo conocido como burner control, el que consiste en un programador de secuencias y es muy empleado en arranques y paradas de calderas industriales. No es el más adecuado para su empleo en este tipo de secador.

La tabla I muestra el resumen de los elementos que son operados en el secador.

Durante el secado para la obtención de bioproducto sólido, se observa la presencia de producto que no cumple con los estándares de calidad requeridos. Al mismo se le considera como producto rechazado y representa pérdidas en la producción. Este problema es el resultado de:

· Falta de confiabilidad en las mediciones de las variables en el proceso, debido a la poca precisión de los instrumentos instalados. Son todos indicadores de aguja locales, de 5% de error.

· La carencia de un sistema de monitoreo para el proceso de secado impidiendo la rápida localización de fallas.

· Poca exactitud y flexibilidad en el ajuste de los parámetros que inciden directamente en las características del producto final.

· Completa dependencia de la habilidad y experiencia del operador para controlar el proceso.

· Falta de un sistema de alarmas que anuncie el crecimiento de los valores en las variables críticas del proceso, o cuando estas se encuentren fuera de los límites permisibles.

Propuesta de automatización

A continuación se aborda la concepción y diseño de la automatización del proceso de secado. Para ello se definen las variables de entradas y salidas, digitales y analógicas, así como los respectivos lazos de control con que cuenta la versión automatizada del proceso. Además, se expone la arquitectura de estos sistemas, teniendo en cuenta requerimientos económicos y de operación demandados por el usuario.

En la automatización del proceso de secado se tuvo en cuenta los siguientes elementos:

· Secuencias de arranque y parada general

· Visualización de las señales provenientes de los sensores

· Señalización de condiciones de alarmas

· Lazos de control dinámicos

En las secuencias de arranque y parada intervienen el encendido o apagado del ventilador, la apertura/cierre de la línea de gas licuado del petróleo (GLP), el chequeo de la creación de vacío en el interior de la cámara de secado, la excitación del transformador de ignición y la verificación de la existencia de llama.

Durante la operación deben accionarse los martillos neumáticos y debe verificarse que exista aire de instrumentación, así como GLP en las líneas respectivas.

Todos estos elementos que intervienen en las operaciones descritas constituyen señales de entrada o de salida de dos estados, es decir, discretas o digitales. En estas secuencias no intervienen señales analógicas, ya sean de entrada o de salida.

La mayor parte de los sensores o actuadores para implementar estas señales digitales de entrada o salida, existían en la versión original del secador.

La operación del secador sin automatizar requiere la presencia continua de un operador humano. Luego de la ejecución de este proyecto se pretende que el mismo trabaje solo. En caso de existir alguna anormalidad que requiera de la presencia de una persona, el secador debe generar una señal de alarma. Esta pudiera ser remota y reflejarse en un SCADA (Supervisory Control and Data Acquisition), pero la supervisión no es imprescindible para la operación automática del secador, por lo que también debe indicarse la alarma de forma local. Para ello se introdujo la activación de una sirena y visualización local en un panel de comando.

El núcleo de la automatización de este secador lo constituyen un grupo de variables dinámicas que es imprescindible mantener en determinados valores, a pesar de la posible aparición de perturbaciones. Para ello se propuso la implementación de cinco lazos de control dinámicos, en los cuales intervienen tanto señales de entrada como de salida, de diversa naturaleza. En la figura 3 se representan los lazos de control que fueron concebidos para la versión automatizada.

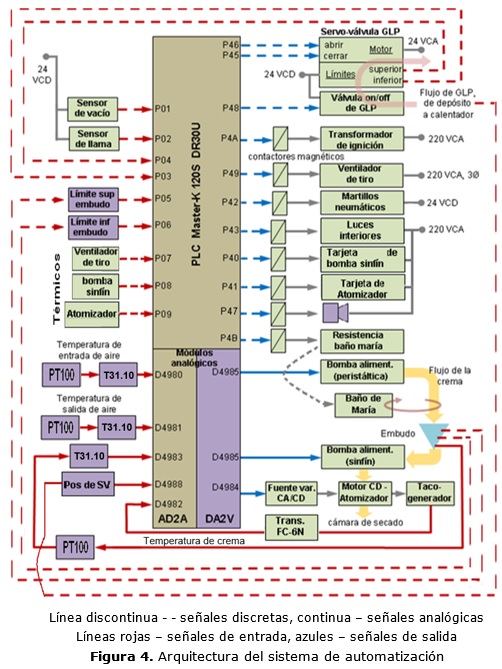

Para la implementación de la automatización se propuso un PLC MasterK-120S DR30U, de la firma LG6. Este se encontraba disponible en el CIGB de Camagüey. Al mismo se le conectaron los sensores y actuadores necesarios para garantizar su operación automática, teniendo en cuenta la reutilización de la mayor cantidad de los dispositivos con que contaba la versión original.

Para la supervisión y control del proceso se utilizó una HMI (Human Machine Interface) de la marca XGT. Como SCADA se utilizó el EROS.

La arquitectura del sistema se describe por el esquema de la figura 4.

En resumen, el sistema de medición para la automatización del secador del CIGB de Camagüey, cuenta con 9 señales digitales y 5 analógicas. Por su parte el sistema de actuación tiene 11 salidas digitales y 3 salidas analógicas.

Operación local, operación remota

El secador automatizado se concibe para operación local o remota7. La figura 5 muestra el esquema de la concepción para ambas operaciones.

La forma más sencilla es operarlo de manera local a través de la interfaz hombre-máquina del tipo XGT. En ella se visualizan el estado de todas las variables así como se ejecutan operaciones de control, como cambios en valores deseados, arranques, paradas, etc.

Con el fin de monitorear y controlar el secador de forma remota, se instaló un convertidor serie a Ethernet, modelo EP-132X, que permite conectar el PLC a una red de computadoras8. Así se podrá acceder desde una PC en la red local o desde cualquier punto de Internet, solamente limitado por la conectividad de que se dote al sistema. Se desarrolló un sistema SCADA en la plataforma EROS, donde están disponibles facilidades de visualización del valor de las variables en un mímico, alarmas, registro histórico, etc.

Implementación de los lazos de control dinámicos

La versión automatizada del secador, desarrollada en este trabajo, cuenta con cinco lazos de control dinámicos. Ellos son implementados con los regladores disponibles en el PLC MasterK-120S. Este cuenta con 8 PID de aritmética entera.

Para el ajuste de los controladores se pueden emplear varios métodos, entre los que se encuentran los de tipo experimental y los analíticos. Los métodos de ajuste experimentales tienen la ventaja de que no se precisa disponer de un modelo matemático de la planta y entre ellos se encuentran el popular método de Ziegler-Nichols y el método del tanteo9. Este PLC tiene además la posibilidad de auto-sintonía de los reguladores PID y para ello usa el método de la respuesta a relé y el método de la curva de reacción del proceso (ante cambios tipo paso escalón). Con estos métodos no siempre se pueden especificar las características deseadas para el desempeño de los lazos de control, sino más bien estas resultan del ajuste.

Los métodos de ajuste analíticos no tienen la desventaja mencionada para los métodos experimentales. A través de ellos siempre se puede tener más control sobre el cumplimiento de las especificaciones de diseño, aunque a veces de forma indirecta. Por ejemplo, con los métodos basados en la respuesta de frecuencia se especifican las características del desempeño temporal a través de definiciones en el campo de la frecuencia. Así se tiene que la oscilatoriedad está relacionada con el margen de fase, mientras que la velocidad de repuesta con el ancho de banda.

El gran problema de los métodos de diseño analíticos es que se requiere del conocimiento del modelo matemático de la planta objeto de control. Esto representa una gran dificultad sobre todo en procesos desconocidos, para los que no se dispone de referencias bibliográficas que aborden su modelación dinámica.

En estos casos se puede realizar la identificación del modelo aproximado del sistema y proceder a ajustar los reguladores con el mismo.

Para realizar la identificación de procesos existen muchas técnicas10. Entre ellas están los métodos paramétricos que están en un amplio auge debido a las posibilidades que brinda el Toolbox de Identificación de sistemas dinámicos, que acompaña a las versiones actuales de MATLAB. Son muy adecuados cuando se van a diseñar controladores digitales, con función de transferencia generalizada en transformada Z, que no es el caso aquí, donde se emplearán reguladores PID ya implementados en el PLC MasterK-120S.

Los métodos de identificación paramétrica tienen la dificultad de que para una identificación efectiva, se precisa de experimentos largos comparados con la dinámica del sistema. Para los procesos del secador, caracterizados por una dinámica lenta, la duración necesaria de los experimentos es excesiva, lo que hace que se dificulte la aplicación práctica de los mismos.

Por otro lado están los métodos no paramétricos, destacándose entre ellos los basados en la respuesta al paso. Esos son los elegidos aquí debido a su simplicidad y buenos resultados a los que se arribó con ellos.

Para el caso del lazo de control de velocidad del atomizador es lógico que no exista retardo de transporte. Incluso, este es un proceso cuya modelación es bien conocida9. Sin embargo, es muy difícil la medición de los parámetros del modelo y es esa la razón por la que se requiere identificar

Los procesos de temperatura sí se caracterizan por dinámica PORT (primer orden con retardo de transporte)9, 10. Por esa razón se dio ese tratamiento en este trabajo.

El diseño de reguladores PID es un aspecto de constante desarrollo, con nuevas técnicas11, 12. No obstante en esta aplicación se demuestra que para el diseño de los reguladores necesarioses suficiente el método basado en respuesta de frecuencia. Mediante este método se ajustan analíticamente reguladores PI para garantizar un margen de fase en el orden de 50~60 grados, lo que resulta en un desempeño de lazo cerrado poco oscilatorio y relativamente rápido, comparado con la dinámica de lazo abierto.

En la tabla II se resumen los resultados de la identificación de cada lazo por separado y el tipo de regulador empleado, con sus ajustes. Las funciones de transferencias tienen el segundo como unidad de tiempo.

En el caso de los lazos de temperatura de entrada de la crema, temperatura de salida de los gases y velocidad del atomizador, se está en presencia dinámicas de tipo cero, o sea, sin integrador. Para estos lazos se empleó reguladores PI, con el fin de garantizar el requerimiento de cero error en estado estacionario.

Para conseguir lo mismo en el caso del lazo de temperatura de entrada de los gases, sin afectar la estabilidad del lazo cerrado, se propuso un regulador proporcional. Puede observarse que en este caso la función de transferencia del conjunto actuador-planta es de tipo uno, por lo que ya posee acción integral. Esto se debe a que la servoválvula utilizada para la alimentación de GLP cuenta con tres terminales para su posicionamiento: una referencia, uno para abrir y otro para cerrar. Mientras se aplica voltaje entre uno de estos dos últimos terminales y la referencia, la válvula se mantiene en movimiento y solo se detiene cuando no se aplica alimentación en ninguno de ellos.

El rango considerado como efectivo para la temperatura del aire en la entrada (4º C), es mayor que para la temperatura del aire en la salida (1º C). Este requerimiento fue alcanzado satisfactoriamente con los reguladores propuestos.

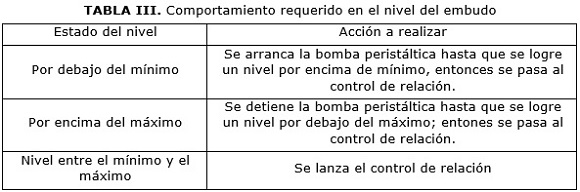

Para el caso del lazo de control de nivel en el embudo de alimentación, se implementó un control de relación. Intervienen la velocidad de la bomba peristáltica (variable manipulada de este lazo) y la velocidad de la bomba sinfín de alimentación de crema. En la tabla III se describen las posibilidades existentes en la condición de nivel, las que son verificadas en la programación del autómata

El ajuste inicial de esta relación se determinó experimentalmente, variando la velocidad de la bomba peristáltica hasta obtener un valor tal que mantuviese el nivel estable, en condiciones normales de operación. El valor determinado fue de 0.38 unidades del conversor en el mando de la bomba peristáltica, por unidades del conversor en el mando de la bomba sinfín.

Este valor se corrige constantemente para mantener el nivel del embudo entre los límites mínimo y máximo. Si el nivel se encuentra por encima del valor máximo, se decrementa la relación en 0.01, mientras que si está por debajo del mínimo se incrementa en este mismo valor.

Para su implementación en el PLC se realizó a través de un control proporcional que tiene por valor deseado «SV» el valor de la señal de mando del lazo de control de temperatura de salida del aire, que es a su vez la velocidad de la bomba sinfín. Por valor de medición «PV» tiene 0, de forma que error que ve este controlador proporcional es siempre la misma cantidad que el que tiene en el valor deseado. Por tanto, su salida será igual al valor deseado multiplicado por la ganancia, que es la relación entre las dos velocidades. Esta ganancia se actualiza constantemente como se explicó anteriormente.

Consideraciones prácticas sobre la implementación de los reguladores

Hay tres consideraciones prácticas muy importantes que fueron necesarias tomar para lograr la implementación exitosa de los lazos de control con los PID del PLC MasterK-120S. Estas son:

1. El PLC solo admite ganancia mayor que 1 para los controladores, por tanto, para aquellos casos en que los ajustes del controlador arrojan ganancia menor que 1, hay que poner como ganancia un múltiplo entero que de valor mayor que 1 y luego dividir por ese mismo valor la salida calculada por el regulador.

2. Como el regulador de la temperatura del aire de salida tiene ganancia negativa y el PLC solo permite valores positivos, fue necesario introducir dicha ganancia con un valor positivo y posteriormente restarle al valor máximo de mando, el calculado por el PLC y así obtener el mando necesario para la bomba de tornillo sinfín.

3. La aritmética de este controlador es de punto fijo, por lo que no es posible obtener buenos resultados de la acción integral, si la relación entre el tiempo de muestreo y el tiempo de acción integral es muy pequeña. En estos casos el efecto de la acción integral queda eliminado por el error de redondeo, apareciendo error de estado estable en lazos ajustados para que operen con cero error de estado estable. Para estos casos hay que tomar el tiempo de muestreo suficientemente grande como para evitar esta situación.

Modos de operación

Según exigencias del usuario, fue necesario programar el PLC para tres modos de operación: automático, manual y limpieza.

Modo automático

Este modo posibilita la entrada de cada uno de los lazos de control de forma automática. Se programó secuencialmente y respondiendo a los diferentes requisitos implícitos en el proceso. El operario dispone de un botón de arranque para comenzar la secuencia automática y un botón de parada para detener el proceso cuando se estime conveniente, dichos botones se encuentran programados en el HMI en la ventana de operación automática. Ejecuta de la siguiente forma:

1. Secuencia de arranque

2. Lazo de control de temperatura de entrada

3. Después de 30 minutos con la temperatura de salida en más de 100 grados, entra el lazo de control del atomizador.

4. Cuando la velocidad del atomizador sobrepasa las 23 000 rpm se activa la bomba peristáltica con el lazo de nivel y el lazo de control del baño termostatado (baño de María).

5. Al activarse el límite superior del embudo entra el lazo de control de la bomba de tonillo sinfín que regula la temperatura de salida.

6. Cuando se alcanzan los valores requeridos de temperatura de entrada, temperatura de salida, velocidad de atomizador y temperatura de la crema, se activan las luces de la cámara de secado y los martillos, además, la sirena emite una alarma corta de dos segundos indicando al operario que todas las condiciones están creadas para la entrada de la crema.

Modo manual

Este modo de operación solo difiere del automático, en que el operario activa cada uno de los dispositivos y lazos de control, cuando este lo estime conveniente. Para esto se le asignó en el HMI un botón para cada uno de estos dispositivos y lazos, además de un indicador que le revela al PLC que se encuentra en modo manual.

Modo de limpieza

El modo de limpieza es usado después de concluir el proceso. Este permite desprender el polvo excedente de las paredes de la cámara de secado y los conductos. Solamente se activa el lazo del atomizador a una velocidad de 15000 rpm, la bomba de tonillo sinfín y la bomba peristáltica.

Validación de los resultados

Para validar los resultados de la implementación de la automatización, se comparan los resultados de operar el secador de la forma en que se hace en la versión original, con los resultados de operarlo de forma automatizada.

Inicialmente se recrearon las condiciones de proceso que se usaban en la versión antigua. Operando manualmente (como se hacía en la versión original), se hicieron cinco tandas de secado, usando la cantidad de 50 litros de bioproducto en cada una de ellas. Se tomaron los resultados del mejor desempeño.

Luego se secaron cinco tandas, de a 50 litros del mismo bioproducto cada una, con la versión automatizada. En este caso se tomaron los resultados del peor desempeño.

La etapa inicial, necesaria para conseguir el punto de operación, demoró como promedio 85 minutos cuando se operaba manualmente. Esto mismo se logró en 43 minutos como promedio, cuando se operó de forma automática.

En las figura 6, 7 y 8 se muestra el comportamiento de las tres variables de temperatura, comparando ambos modos de operación. La comparación se realiza a partir del momento en que se estabilizaron las condiciones de trabajo. Para cada variable se muestra el gráfico de comportamiento en el tiempo y la frecuencia de ocurrencia del error de regulación.

En la tabla IV se muestra la comparación de forma cuantitativa para las temperaturas y para la velocidad y nivel del embudo. Para el nivel se indica el porciento de tiempo que estuvo en las posiciones por debajo del mínimo, por encima del máximo e intermedia. Para las demás variables se indica el valor medio del error y el porciento de tiempo que estuvo desviada de un rango elegido, teniendo en cuenta los criterios de calidad emitidos por el tecnólogo del proceso.

Luego de comparar los resultados de la operación manual y automática del secador se pude apreciar una marcada mejoría en el comportamiento de las variables críticas del proceso. El tiempo de secado de la variante automatizada disminuyó como promedio en siete minutos. Además, se redujo el tiempo en que se estabilizan las condiciones de proceso en 42 minutos como promedio. Esto redunda en un incremento de la eficiencia de operación, pues a menores tiempos de trabajo menor consumo de portadores energéticos.

CONCLUSIONES

Luego de diseñada, implementada y validada la automatización del secador de bioproductos del CIGB de Camagüey, se arriba a las siguientes conclusiones:

La variante implementada del control automatizado del proceso de secado para este tipo de bioproductos ha demostrado ser superior a la versión anterior en cuanto a la exactitud de los parámetros que intervienen en el proceso, la humanización del trabajo y a un considerable incremento en la eficiencia del mismo. Desde el punto de vista del control queda demostrado que las variables críticas del proceso permanecen bien reguladas usando controladores PID, quedando esta condición registrada en todo momento por medio del sistema SCADA en la plataforma EROS.

Con esta nueva versión es posible realizar diferentes estudiosde los fenómenos físico-químicos que ocurren durante el proceso, dada la posibilidad que brinda de cambiar los valores deseados de las variables a regular.

Para dar continuidad a este trabajo se considera que puede laborarse en dos sentidos. Por un lado se debe realizar una identificación más rigurosa del comportamiento dinámico de esta planta, así como la caracterización de la dinámica del mismo. Luego se puede concebir una estrategia de control con un enfoque multivariable que tenga en cuenta el efecto de las interacciones entre las distintas señales presentes en esta planta y un rechazo más efectivo ante la aparición de perturbaciones. Para conseguir esto último se pudieran realizar ajustes al diseño de la automatización aquí presentado.

REFERENCIAS

1. Mena Jesús.: «Aislamiento y determinación de cepas bacterianas con actividad nematicida: Mecanismo de acción de C. paurometabolum C-924 sobre nematodos» en Biotecnología Aplicada, Vol. 20, No. 4, p. 248-252, 2003.

2. Hernández, Armando.: «Freeze-drying of the biocontrol agent Tsukamurella paurometabola C-924». Industrial Biotechnology, Vol. 2, No.3, p. 209-212, 2006.

3. Morgan, Charlote A..: «Preservation of micro-organisms by drying; A review» en Journal of Microbiological Methods. Vol 66, No.2, p. 183-193, 2006.

4. Patel, Rajan, et. al.: «Spray drying technology: an overview» en Indian Journal of Science and Technology, Vol. 2, No. 10, p. 44-47, 2009.

5. Maas, Stephan g. et. al.: «The impact of spray drying outlet temperature on the particle morphology of mannitol» en Powder Technology, No. 5, p. 213. 27-35, 2011.

6. LG Industrial Systems. LG Programmable Logic Controller MASTER-K. Instructions & Programming, 2005.

7. Izaguirre, Eduardo.: Basic Principles of Instrumentation.Villa Clara, Cuba: Editorial Samuel Feijóo. 2012.

8. Rani, Sarita.; Malhotra, Smridhi.; Sangwan, Vinesh.: «Detailed Study of RS-232 Serial Interface» en International Journal of Research. Vol. 1, No. 9, p. 1187-1192, 2014.

9. Ogata, Katsuhiko.: Ingeniería de Control Moderna.5ta ed. Madrid, España: Pearson Educación. 2010.

10. Aguado, Alberto.: Temas de identificación y control adaptable. La Habana, Cuba: ICIMAF. 2000.

11. Grimholt, Chriss; Skogestad, Sigurd.: «Optimal PI-control and verification of the SIMC tuning rules». En: IFAC Conference on Advances in PID Control. (Brescia, Italia, 28-30 Marzo de 2012), Elsevier, 2012, p. 11-23.

12. Jahanshahi, Esmaeil.; Skogestad, Sigurd.: «Comparison between nonlinear modelbased controllers and gain-scheduling internal model control based on identified model». En: 52nd IEEE Conference on Decision and Control. (Florence, Italia, 10-13 Diciembre de 2013), Springer, 2013. P. 853-860

Recibido:13 de octubre de 2014

Aprobado: 22 de enero de 2015

Orlando Regalón Anias. Departamento de Ingeniería Eléctrica. Universidad de Camagüey. Camagüey, Cuba. Correos electrónicos: orlando.regalon@reduc.edu.cu; josue.garcia@cigb.edu.cu; herrera@uclv.edu.cu; yunier.paneque@cigb.edu.cu; santiago.bardanca@cigb.edu.cu; jesus.zamora@cigb.edu.cu; vladimir.rodriguez@reduc.edu.cu; leisi.lopez@reduc.edu.cu