Meu SciELO

Serviços Personalizados

Journal

Artigo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares em

SciELO

Similares em

SciELO

Compartilhar

Ingeniería Electrónica, Automática y Comunicaciones

versão On-line ISSN 1815-5928

EAC vol.38 no.1 La Habana jan.-abr. 2017

ARTÍCULO ORIGINAL

Un nuevo método de control PI no lineal robusto

A new method of robust nonlinear PI control

Guillermo González Yero I, Mercedes Ramírez Mendoza II, Liset Mayo Martí I

I Industria Siderúrgica Acinox Las Tunas, Las Tunas, Cuba.

II Departamento de Control Automático de la Universidad de Oriente, Santiago de Cuba, Cuba.

RESUMEN

Este artículo presenta un método de control PI no lineal robusto. Los objetivos planteados para el diseño son: garantizar un balance dinámico de la relación de compromiso entre la robustez y el rendimiento dentro de una región de robustez y lograr que dicho balance se realice en la trayectoria que minimiza la integral del error absoluto. La función no lineal del error empleada es una parábola combinada con no linealidades estáticas de zona muerta y saturación, la cual es sintonizada mediante optimización multiobjetivo con índices de desempeño globales. Con respecto a propuestas anteriores de control PI no lineal, esta es la primera que resuelve el objetivo planteado logrando ser simple e incrementando su funcionalidad, ajuste y aplicabilidad industrial. La eficiencia del método es demostrada a escala de simulación, evaluando su desempeño para el proceso complejo de control de nivel de acero en molde de vaciado continuo.

Palabras claves: rendimiento, robustez, control proporcional-integral no lineal (NPI), optimización

ABSTRACT

This paper presents a robust nonlinear PI control. The dynamic balance of tradeoff between performance and robustness inside of a robustness region and to guarantee a balance's trayectory that minimize the integrated absolute error are the objectives of the design. A parabolic combined with static non linearity of dead zone and saturation is the nonlinear function used, its tuning has been formulated as a multi-objective optimization problem using global performance indices. With respect to other approaches of nonlinear PI control previously presented, the proposed tool is the first for solving the design's problem considered and is simple while increasing the performance-adjustment and the industrial applicability. A simulationt test for the complex process of mould level control in a steel continuous casting using the new robust nonlinear PI control illustrates the efficiency of this method.

Key words: performance, robustness, nonlinear proportional-integral (NPI) control, optimization

1.- INTRODUCCIÓN

El control PID ha sido el algoritmo más utilizado en la industria de procesos y en sistemas ingenieros en los últimos 80 años, debido a su simplicidad matemática y computacional, fácil implementación y funcionamiento apropiado [1]. Una industria de procesos puede tener en cualquier parte entre quinientos y cinco mil lazos de control, y los controladores PID son utilizados en el 90-97 % de los casos [2]. Este contexto propicia la motivación para el desarrollo que se experimenta en las técnicas, así como la apertura de nuevas vías, en el diseño de control PID [3].

Un modo racional de diseñar controladores PID puede ser obteniendo un modelo del proceso y precisando un conjunto de requerimientos entre los cuales existen relaciones de compromiso. Entre estos los principales son: la atenuación de perturbaciones de carga, la robustez, la sensibilidad a ruido y el seguimiento a referencia [2, 4-8]. No obstante, durante muchos años no existieron métodos de diseño enfocados explícitamente en estos requerimientos y sus relaciones de compromiso. La tendencia general consistió en abordar parte de estos requerimientos excluyendo otros y en utilizar reglas simples de sintonía. Más recientemente, la robustez ha permeado los métodos de diseño de control PID [3], a pesar de criterios de que, la estructura restringida y muy particular del controlador PID, impone una serie de dificultades al plantear la incorporación de consideraciones de robustez en su diseño [9].

Por su amplia utilización en la industria, cualquier mejora del control PID tiene impacto en la eficiencia de los procesos industriales. Por esta razón, en la última década se ha intensificado la investigación y desarrollo de los métodos de diseño y sintonía de controladores PID mediante técnicas avanzadas [2-14]. En particular, los controladores PID basados en eventos y los de orden fraccionario han sido presentados dentro de los desarrollos más significativos [15]. No obstante, desde hace más de una década el control no lineal proporcional-integral-derivativo (NPID) fue visto como una de las mejoras más simples y efectivas del PID para aplicaciones industriales [16].

El control NPID tiene una larga historia [17], con un desarrollo continuo en dos áreas principales de aplicación: sistemas no lineales, donde el NPID es utilizado para acomodar la no-linealidad o lograr una respuesta adecuada a través de un rango de condiciones [18-19]; y sistemas lineales, donde es utilizado para lograr un funcionamiento inalcanzable con PID lineales [16, 20-25]. No obstante, aún cuando el control NPID es una buena mejora del control PID para manejar relaciones de compromiso; los métodos de diseño y sus aplicaciones han carecido de los conceptos avanzados de control PID con características de robustez garantizada. Además, los métodos reportados no ajustan de manera clara y precisa la relación costo-beneficio entre rendimiento y robustez. O sea, los NPID no se han utilizado para manejar la relación de compromiso dinámica entre atenuación de perturbaciones de carga y robustez. En este trabajo se abordan estos problemas de manera específica para el control PI; se introduce el concepto de control PI no lineal en región de robustez (NPI-RR), el cual consiste en obtener beneficios del control NPI diseñando con requerimientos de robustez. El nuevo concepto de diseño NPI-RR es propicio para manejar relaciones de compromiso en una región de robustez, la cual representa un área restringida en el plano cartesiano correspondiente a los parámetros K – ki del controlador PI.

En este artículo se presenta un nuevo método de control NPI para balancear la relación de compromiso dinámica entre rendimiento y robustez; la propuesta utiliza métodos de diseño PI con robustez garantizada para estrategias de sintonía basada en modelos, porque dichas técnicas logran optimizar el rechazo a perturbaciones sujeto a una condición de robustez [2, 26]. En esta aproximación, también se considera que para el objetivo de diseño propuesto es conveniente inducir una selección de parámetros en el plano cartesiano K – ki del controlador PI; de tal manera que pertenezcan a la trayectoria de los diseños que minimizan el índice de desempeño de la Integral del Error Absoluto (IAE) en una región de robustez [2, 4]. La propuesta de diseño NPI-RR involucra una ley de control válida en un espacio de restricciones; además, resuelve la necesidad de mantener niveles de rendimiento altos a pesar de tener que garantizar una determinada robustez [9]. En otras palabras: reduce la pérdida de rendimiento debido a la introducción de consideraciones de robustez y permite decidir con precisión la relación de costo-beneficio entre rendimiento y robustez.

Los NPI y NPID tienen inherente una función no lineal del error; aunque los aspectos a considerar para justificar su elección no se han tratado con suficiente claridad en la literatura, existiendo un rango amplio de alternativas para escogerla [16, 20, 22, 24]. En este artículo, en aras de una mayor flexibilidad de diseño e implementación más simple se seleccionó la función parábola saturada, incorporándole la no linealidad estática de zona muerta. Para la misma, se describe un procedimiento de diseño y sintonía con pocos parámetros; lográndose una interpretación clara de cada uno de estos y el ajuste mediante optimización multiobjetivo, utilizando indicadores de desempeño globales. Las condiciones iniciales adecuadas para la sintonía se garantizan con la definición de la ley de control NPI-RR y su respectivo espacio de restricciones.

Las principales contribuciones de este artículo pueden resumirse a continuación. Primero, la presentación de una nueva ley de control NPI-RR, la cual es válida para una región de robustez que satisface ciertas restricciones de robustez y rendimiento previamente seleccionadas; la misma permite el balance dinámico de la relación de compromiso entre robustez y rendimiento siguiendo una trayectoria que minimiza IAE. Segundo, se presenta un procedimiento de sintonía para obtener los parámetros óptimos de una función no lineal; el cual se corresponde con el nuevo objetivo de diseño aquí planteado. Además, a escala de simulación se muestran las ventajas de la propuesta de control por medio de su aplicación a un proceso industrial complejo.

El artículo fue organizado como sigue: en la segunda sección se aborda el planteamiento del problema de diseño del controlador; a continuación, se presenta la tercera sección con el nuevo método y sus dos procedimientos; en la cuarta sección, el método se aplica a un proceso industrial y se discuten los resultados alcanzados; y en la quinta y última sección se ofrecen las conclusiones.

2.- DISEÑO DEL CONTROLADOR

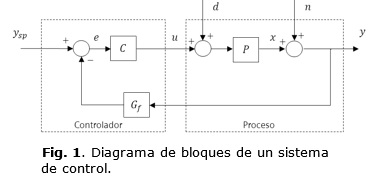

Los temas claves en muchos problemas de control son: la atenuación de las perturbaciones de carga, la inyección del ruido de medida, la robustez a las variaciones del proceso y el seguimiento del punto de consigna. La importancia relativa de estos factores y los requisitos a considerar varían según las aplicaciones, pero deben considerarse todos los factores [11]. En este artículo no es de interés abordar el problema de seguimiento a referencia. Sea un sistema de control con realimentación básica y un filtro de medida, como se muestra en el diagrama de bloques de la Figura 1.

El lazo de realimentación está influenciado por tres señales externas: el valor de referencia ysp, la perturbación en la carga d, y el ruido de medida n, mientras que las señales de salida x, y, y u son de gran interés para el control. Sean X, Y, U, D, N, y Ysp las transformadas de Laplace de x, y, u, d, n, e ysp, respectivamente; entonces, se obtienen las siguientes relaciones:

Donde P es el proceso, Gf es el filtro de medida y el controlador es representado por C. Con el objetivo de simplificar la notación, el operador s de Laplace ha sido omitido. En las ecuaciones (1a), (1b) y (1c) algunas funciones de transferencia son las mismas; todas las relaciones están determinadas por seis ecuaciones llamadas el Grupo de los Seis [11]; y el controlador C es diseñado requiriendo solo cuatro funciones de transferencia:

Donde T representa la función de sensibilidad complementaria y S la función de sensibilidad.

Una estimación de la efectividad de un sistema de control para rechazar perturbaciones puede obtenerse por (5), que también relaciona la salida del sistema en lazo cerrado con la salida del sistema en lazo abierto. Suponiendo que las perturbaciones se presentan en la entrada del proceso; entonces, la respuesta de la variable de proceso se obtiene de (3):

Las perturbaciones en la carga generalmente tienen bajas frecuencias; por tanto, es natural realzar la conducta de la función de transferencia en bajas frecuencias. Para un sistema con P(0) ≠ 0 y un controlador con acción integral, la ganancia del controlador tiende a infinito para bajas frecuencias; y a partir de (2) y (6) se deduce la siguiente aproximación para pequeños s:

Se deduce de (7) que la ganancia integral ki es una buena medida del rechazo a las perturbaciones para bajas frecuencias, aproximadamente hasta la frecuencia de máxima sensibilidad wMs.

La respuesta a las perturbaciones de carga es de importancia fundamental en el control de procesos. Existen diferentes requerimientos que se utilizan para caracterizar la respuesta como son: el error máximo emáx, el tiempo que demora en alcanzar el máximo Tmáx y el tiempo de establecimiento Ts. Además, se suelen usar criterios de desempeño globales como la Integral del Error (IE), la IAE o la Integral del Error al Cuadrado (ISE) para caracterizar la respuesta del sistema de control a la perturbación de carga.

Los modelos de procesos son siempre aproximaciones y pueden cambiar durante la operación. La insensibilidad a la incertidumbre del modelo es una de las características esenciales de la realimentación; sin embargo, existe un límite de la incertidumbre que se puede tratar. La realimentación no puede estar activa en rangos de frecuencia donde la incertidumbre en la fase del proceso es mayor que ±90◦. Para tener un comportamiento de control razonable la incertidumbre debería ser menor que ± 15◦. Si las variaciones del proceso se correlacionan adecuadamente con alguna cantidad medida, entonces, es posible compensar las incertidumbres adaptando los parámetros del controlador [11].

Las funciones de transferencia (2) y (5), la función de sensibilidad S y la función de sensibilidad complementaria T están únicamente dadas por la función de transferencia del lazo Gl(s) = P(s)C(s); y tienen la propiedad de que S + T = 1. Ambas funciones de transferencia reflejan muchas propiedades interesantes del sistema en lazo cerrado, particularmente la robustez frente a variaciones del proceso. Simples medidas para evaluar la robustez son: la máxima sensibilidad Ms y la máxima sensibilidad complementaria Mt, con valores razonables en el rango de 1.2 – 2 [11] que corresponden a márgenes de ganancia entre 6 y 2, así como a márgenes de fase entre 49° y 29° [2].

La distancia más corta desde el diagrama de Nyquist de la función de transferencia del lazo al punto crítico −1 es 1/Ms, que es igual al margen de estabilidad sm. La sensibilidad para pequeñas variaciones del proceso es deducida de (2) y (5) como:

Como se observa en (8), los cambios en la dinámica del proceso tienen poca influencia en sistemas a lazo cerrado para frecuencias donde la función de sensibilidad S es pequeña. Este es realmente uno de los motivos clave para usar realimentación; por tanto, la fórmula (8) muestra razones de por qué S se llama función de sensibilidad. Perturbaciones con frecuencias ω tal que |S(iω)| < 1 se atenúan así por realimentación, pero perturbaciones tales que |S(iω)| > 1 se amplifican por la realimentación. La sensibilidad solo depende de la función de transferencia del lazo y se puede visualizar gráficamente en el diagrama de Nyquist de dicha función de transferencia. El número complejo 1 + Gl(iω) se puede representar en el diagrama de Nyquist como el vector que va desde el punto −1 al punto Gl(iω). La sensibilidad es así menor que uno para todos los puntos fuera del círculo de radio 1 y centro en −1; por tanto, las perturbaciones de estas frecuencias se atenúan por la realimentación. La frecuencia más baja donde la función de sensibilidad tiene magnitud 1 se llama frecuencia de cruce de sensibilidad (ωsc) y la sensibilidad máxima (Ms = máxω|S(iω)|) da el peor caso de amplificación de las perturbaciones. Es importante considerar que la realimentación puede redistribuir la atenuación de las perturbaciones para diferentes frecuencias, pero no puede reducir el efecto de las perturbaciones para todas las frecuencias.

La máxima sensibilidad puede servir también como un margen de estabilidad empleando las siguientes acotaciones: para el margen de ganancia gm ≥ Ms/(Ms-1) y para el margen de fase jm ≥ 2 arcsen (1/(2Ms)) . Se deduce del criterio de estabilidad de Nyquist, que el sistema permanece estable incluso si la ganancia se aumenta por el factor Ms/(Ms − 1) o si se disminuye por el factor Ms/(Ms +1). Más sorprendente es, que el lazo cerrado es estable incluso si se inserta una no linealidad estática f bajo la condición de que Ms/(Ms +1) < f(x)/x < Ms/(Ms − 1).

La siguiente condición asegura que una variación de ∆P(iω) en la función de transferencia del proceso no provoque inestabilidad al sistema:

La desigualdad (9) indica que se permiten grandes perturbaciones relativas mientras T sea pequeño. Una estimación conservadora sencilla del error relativo permisible en la función de transferencia del proceso es 1/Mt, donde Mt es la magnitud más grande de |T|. Obsérvese que Mt es también la ganancia más grande de la función de transferencia desde el punto de consigna a la salida. La inecuación (9) también puede escribirse como:

Se sigue de esta inecuación que la magnitud del error permisible |DP(iw)| es pequeña cuando |P(iw)| es menor que |T(iw)|. Se requiere así, un modelo de alta precisión para frecuencias donde la ganancia del sistema en lazo cerrado es mayor que la ganancia del sistema en lazo abierto.

El compromiso entre rendimiento y robustez varía entre los diferentes problemas de control y es un aspecto clave en el diseño de control. En estudios recientes se ha tratado esta cuestión [2-4, 7, 27] y en uno de ellos se muestran curvas de la relación de compromiso [4], evidenciando explícitamente como el rendimiento y la robustez dependen de los parámetros del controlador. Por lo tanto, es deseable tener un parámetro de diseño para cambiar las propiedades del sistema en lazo cerrado. Idealmente, el parámetro debería estar directamente relacionado con el rendimiento o la robustez del sistema y debería tener buenos valores por defecto. El parámetro de diseño debería, también, tener una buena interpretación física y límites para simplificar su ajuste.

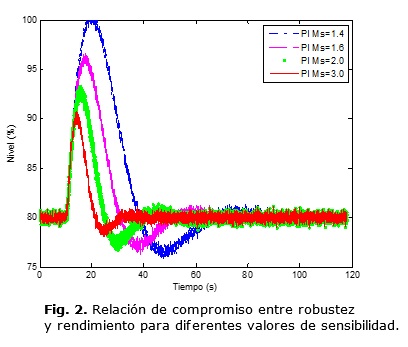

Como antes se explicó, la sensibilidad máxima Ms y la sensibilidad complementaria máxima Mt son buenas medidas de diseño para problemas de regulación; y en trabajos anteriores se han propuesto valores razonables para limitar su ajuste [2, 11]. El rendimiento aumenta con valores crecientes de Ms, el emáx, el Tmáx y el Ts disminuyen; la sobreelongación aumenta y los valores de los índices de comportamiento IE, IAE o ISE decrecen cuando el valor de Ms aumenta. En la Figura 2 se muestran las respuestas de un sistema de control, en el cual se han empleado controladores PI sintonizados con diferentes requerimientos de robustez para un proceso con función de transferencia P(s) = 13.056 / (s(0.26583s+1)) e-0.94s.

Las especificaciones antes descritas tienen la ventaja de que determinan características esenciales del rechazo a las perturbaciones en la carga y de la robustez, lo cual se puede obtener mediante ki, Mt y Ms. En el diseño con restricciones de Mt y Ms para control PI, los parámetros del controlador deben pertenecer a un conjunto de valores admisibles denominado región de robustez [11]. Por otra parte, los indicadores de robustez Mt y Ms han estado permeando los métodos de diseño sobre control PID [3]. Existen muy buenos métodos de diseño de control PI, que garantizan valores deseados de Mt y Ms, y buscan optimizar el rechazo a perturbaciones en una región de robustez [2, 26, 28-29]. En este artículo, se proponen utilizar los que están programados para Matlab [2, 26] y optimizan el índice de desempeño IAE; porque este indicador constituye una medida muy valiosa del rendimiento de un sistema de control [2].

Es interesante conocer si un controlador PI es suficiente o si el comportamiento puede mejorarse sustancialmente utilizando un controlador más complejo. Sea un PI lineal con la ley de control estándar:

En el objetivo de diseño de este artículo se propone balancear la relación de compromiso entre el rechazo a perturbaciones y la robustez; por lo tanto, diferentes controladores pueden proponerse para diferentes regiones de operación. Cada ley de control debe responder en un modo diferente a la atenuación de perturbaciones de carga y a la robustez; lo cual lleva a un control PI no lineal donde la transición entre los controladores PI es dominada por la magnitud del error [16-17, 19, 21-23, 30]. La ley de control general de un controlador PI no lineal puede plantearse como sigue:

donde u(t) es la salida de control, y K(∙), ki(∙) son las ganancias variantes en el tiempo en función de la magnitud del error e(t). En este artículo se introduce y utiliza el concepto NPI-RR; el mismo implica utilizar un conjunto de controladores PI para balancear una relación de compromiso en una trayectoria dentro de una región de robustez. Para el balance de la relación de compromiso entre rendimiento y robustez se plantea utilizar la trayectoria dada por los parámetros de los controladores PI que minimizan IAE, correspondientes a diseños obtenidos con valores de la sensibilidad máxima Ms y la sensibilidad complementaria máxima Mt en un intervalo dado. La relación entre IAE, Ms y Mt es complicada, no obstante, esta ha sido representada en gráficas de relación de compromiso [4] que facilitan la visualización de niveles del IAE y lugares geométricos de las sensibilidades Ms, Mt en el plano kp - ki. En esas gráficas, las regiones de robustez se representan mediante curvas que constituyen el lugar geométrico para valores constantes de Ms y Mt. También, se ilustra el lugar geométrico de las ganancias del controlador que minimizan IAE para diferentes valores de robustez; lo cual indica una trayectoria apropiada, a utilizar por primera vez, para la conmutación de los parámetros de un controlador como (12).

3.- NUEVO MÉTODO NPI-RR

En esta sección se presenta un nuevo método para diseñar un controlador NPI-RR que balancea la relación de compromiso entre robustez y rendimiento. Para ello se presenta un primer procedimiento que resuelve la ley de control asociada, se determina su espacio de decisión a partir del diseño de controladores PI robustos que minimizan IAE y se satisfacen condiciones límite dadas por el rendimiento más bajo permisible, así como por la mínima robustez requerida. Posteriormente, se presenta el segundo procedimiento para optimizar la sintonía de la función no lineal inherente al NPI-RR, utilizando una técnica multiobjetivo con criterios de desempeño globales.

Partiendo de la ley de control (11) se establece el siguiente procedimiento para calcular la nueva ley de control y su espacio de decisión, arribando a una ley como (12) bajo la consideración de los requerimientos de rendimiento y robustez deseados:

Paso 1) Obtener las ganancias proporcional e integral mínimas Kmino, ki-mino de un controlador que aporte el rendimiento más bajo permisible, cumpliendo los requerimientos de respuesta temporal del sistema a estado estacionario y garantizando la mayor robustez posible dada por Ms-min y Mt-min ∀ Ms = Mt. Para lograrlo, es necesario definir los límites entre los cuales debe mantenerse la variación de la variable controlada en el estado estacionario (Dy(t)) debido al efecto del ruido de medición y a perturbaciones d(t), que deben ser más pequeñas que la más crítica que se ha identificado dc(t), es decir ∀d(t) << dc(t). El controlador PI de mayor robustez, que satisface las restricciones mencionadas, se selecciona a partir de sintonizar y evaluar el comportamiento de varios controladores PI robustos en el intervalo de robustez razonable: 1.2≤ Ms ≤ 2.0 y 1.2 ≤ Mt ≤ 2.0, utilizando alguno de los métodos propuestos [2, 26].

Paso 2) Obtener el valor máximo de Ms-max y Mt-max ∀ Ms = Mt, usando (9) o (10), para satisfacer la mínima robustez requerida por el sistema de control en el caso en que se necesita el mayor rendimiento posible; porque el sistema está sometido a la perturbación más crítica dc(t). Seleccionar el controlador PI que tiene las ganancias proporcional e integral máximas (Kmaxo, ki-maxo), aporta el máximo rendimiento y satisface el requerimiento de robustez, utilizando alguno de los métodos propuestos [2, 26].

Paso 3) Modelar la relación funcional f entre la ganancia integral y la ganancia proporcional para los controladores PI robustos que minimizan IAE en el intervalo delimitado por los pasos 1) y 2), con las condiciones de robustez Ms = Mt ∀ Ms-min ≤ Ms ≤ Ms-max y ∀ Mt-min ≤ Mt ≤ Mt-max, utilizando un modelo de regresión [31] Δki=ΔΦ(Δk) ∀ Kmino≤ K ≤ Kmaxo y ∀ ki-mino≤ ki ≤ ki-maxo.

Paso 4) Formular la nueva ley de control NPI-RR y el respectivo espacio de decisión para su sintonía:

Consideración 1: Los parámetros del nuevo controlador tienen que estar en un sector dentro de una región de robustez; tal que Ms-min ≤ Ms ≤ Ms-max y Mt-min ≤ Mt ≤ Mt-max para cumplir los requerimientos de los pasos 1) y 2). En dicha región, los controladores PI que minimizan IAE describirán la trayectoria dada por la relación funcional entre los parámetros ki y K obtenida en el paso 3) y que corresponden al siguiente intervalo de la ganancia proporcional:

Planteamiento 1: Definiendo K=Kmino+ΔK, así como ki=ki-mino+Δki, ∀ Δki = f (ΔK), para cualquiera de los controladores que minimizan IAE en el intervalo (13), la ley de control (11) puede plantearse como:

Planteamiento 2: La expresión (14) permite considerar múltiples PI para el intervalo (13); por tanto, (14) puede transformarse a la forma no lineal (12) considerando que K(∙) o K(e) es una función no lineal dependiente de e(t) y que existe una relación funcional f entre la ganancia integral y la ganancia proporcional para los controladores que pertenecen a (13) y minimizan IAE. Entonces, (14) adopta la forma presentada en (15) y constituye la ley de control general del NPI-RR:

Planteamiento 3: La expresión general (15) tiene una equivalente, cuando en el paso 3) se demuestra que la relación funcional f entre la ganancia integral y la ganancia proporcional es aproximadamente lineal; entonces, Δki(e) = ki-rate*ΔK(e)+ Δki-min, siendo ki-rate la razón de cambio lineal de la ganancia integral respecto a la ganancia proporcional y Δki-min el residuo de la función f calculada para el diseño nominal correspondiente a Kmino, ki-mino. En este caso se tiene que ki-min = ki-mino + Δki-min y se puede utilizar la siguiente expresión como ley de control del NPI-RR:

Planteamiento 4: El espacio de decisión para sintonizar (15) o (16) está dado por el intervalo (13).

Comentario 1: La nueva ley de control (15) o (16) involucra el concepto de controlador NPI-RR o control PI no lineal en una región de robustez, garantizando la estabilidad del sistema de control. El balance dinámico de la relación de compromiso entre robustez y rendimiento es el objetivo principal del método presentado en este artículo, lo cual se logra en una trayectoria dada por el término f(DK(e)) o ki-rate que caracteriza los diseños que minimizan IAE dentro del espacio de decisión.

El proceso de sintonía de un NPI se basa en una función no lineal del error. En este trabajo se han considerado diferentes opciones de funciones no lineales empleadas en otras propuestas [16, 20, 22, 24, 32]. De entre estas se seleccionó la función parabólica por su simplicidad, pues requiere el ajuste de pocos parámetros.

La ley de control NPI-RR con la función no lineal ΔK(e) está restringida a cierto espacio de decisión, para cumplir los requerimientos planteados. Este ofrece condiciones iniciales favorables para presentar a continuación un nuevo procedimiento, que emplea optimización multiobjetivo con índices de desempeño globales para sintonizar ΔK(e), con el propósito de mejorar la aplicabilidad práctica del NPI. Por tanto, el nuevo método resuelve las limitaciones de otros métodos de diseño de controladores PI basados en optimización, que no garantizan buenas condiciones iniciales.

En este artículo se propone una función parábola con zona muerta y saturación, la no linealidad estática que se añade para la región de errores pequeños permite mantener un diseño lineal en el entorno del estado estacionario. Esta última propiedad satisface el objetivo de diseño planteado y reduce el esfuerzo de control sobre el actuador. La ganancia no lineal que se propone tiene la siguiente expresión algebraica:

donde Krate es la razón de cambio de la ganancia proporcional, |el|determina los vértices inferiores de la zona muerta en la función y |eh|los puntos donde se alcanza el valor máximo de la ordenada. En este artículo, todas las funciones son simétricas respecto al eje de las ordenadas, como se muestra en la Figura 3. El valor mínimo de la ordenada (Kl = Kmino) ∈ (Kmino, ..., Kmaxo) es constante ∀ -el ≤ e ≤ el, porque representa el controlador con mayor robustez y menor rendimiento que aporta un comportamiento adecuado del sistema a estado estacionario. Dicho estado se ha delimitado por una variación de la variable controlada Dy(t) dada en el paso 1del procedimiento descrito anteriormente. En este caso Dy(t) debe cumplir Dy(t) ≤ ± el, por tanto, el = max|Dy(t)|. También, se requiere obtener el módulo del error máximo |emax| cuando el sistema es controlado por el controlador de menor rendimiento (Kmino, ki-mino); y sometido a la perturbación más crítica dc(t), a escala de simulación . De lo anterior queda delimitado el intervalo de búsqueda del mejor valor eh, conociendo que eh ∈ (el, ..., emax). Además, se buscará el mejor valor de la ordenada correspondiente al vértice superior o valor de saturación de la función no lineal Kh ∈ (Kmino, ..., Kmaxo). La obtención de los valores óptimos de eh y Kh determinará la posición del punto (eh, Kh); por consiguiente, definirá la variación óptima de ganancia Kvar = Kmaxo - Kmino, así como la mejor razón de cambio Krate para obtener el controlador óptimo (15) o (16).

La propuesta utiliza un método de optimización multiobjetivo con una combinación de tres funciones de costo convexas: la IAE, la ISE como una medición indirecta del sobrepaso y la variación total (TV) para evaluar los cambios de la señal de control u. Este procedimiento de diseño de la función no lineal tiene una interpretación gráfica atractiva; porque la solución óptima se obtiene explorando todas las funciones no lineales dadas por (17) y que satisfacen el espacio de decisión, como se muestra en la Figura 3.

Una vía para obtener los parámetros de la función no lineal K(e) es realizar el diseño de controladores por simulación, a través de los pasos del siguiente procedimiento:

Paso 1) Seleccionar el punto (el, Kl), conociendo del procedimiento anterior los valores de Kmino y el intervalo de variación a estado estacionario Dy(t):

Paso 2) Obtener el módulo del error máximo |emax| para el sistema controlado por el controlador PI de menor rendimiento, con los valores de ganancia Kmino, ki-mino, en presencia de la perturbación a escalón más crítica dc(t) que se ha identificado en el proceso.

Paso 3) Obtener los valores óptimos Kh y eh que determinarán la ubicación del punto (eh, Kh); por consiguiente, definirán la variación óptima de ganancia Kvar y la mejor razón de cambio Krate:

a) Calcular los índices de funcionamiento (19), (20) y (21) para el sistema controlado por el controlador PI de menor rendimiento, con los valores de ganancia Kmino, ki-mino, en presencia de la misma perturbación a escalón dc(t) del Paso 2) en el instante t1, esperando un tiempo t2 equivalente a dos veces el tiempo de establecimiento (Ts1) para un tiempo total de simulación tsim = t1 + 2Ts1 y con un tiempo de muestreo tsample, de ahí se obtiene un conjunto de valores m = tsim/tsample:

b) Calcular (22), seleccionando valores de eh(i) = el +( emax - el )*i y Kh(i) = Kl + (Kmaxo – Kl ) *i dado un valor de muestreo i en el espacio de decisión (el ≤ eh(i) ≤ emax) y (Kl ≤ Kh(i) ≤ Kmaxo):

c) Calcular los índices de funcionamiento (19), (20) y (21) para el sistema controlado por (15) o (16), ajustando su ganancia no lineal (17) con los valores de eh(i), Kh(i) y (22), ejecutando las simulaciones bajo las mismas condiciones de a);

d) Repetir b) y c), para evaluar todas las combinaciones posibles de eh(i) y Kh(i) en el espacio de decisión;

e) Seleccionar un método de optimización multiobjetivo para optimizar una función objetivo fISE, IAE, TV evaluada con todos los índices obtenidos en c) y d), por ejemplo:

donde es utilizado el método de las sumas pesadas como el método empírico más común y simple [33], fk representa a (19), (20), (21) y w es un vector de pesos tal que  , y w > 0. Los valores de wk reflejan la importancia relativa de (19), (20) y (21) en (23). El criterio para la elección adecuada de los coeficientes wk en el vector de pesos depende esencialmente del contexto de diseño asociado al tipo de aplicación; por tanto, el diseñador puede elegir a posteriori y comparar hasta definir un óptimo deseado en el frente de Pareto. No obstante, en la generalidad de los diseños de control para diversas aplicaciones existe tendencia a priorizar los indicadores de rendimiento respecto al esfuerzo de control; en ocasiones, este último aspecto no se toma en cuenta como requerimiento de diseño. Por lo anterior y por los estudios realizados a escala de simulación en este trabajo, se sugiere por defecto, asignar a priori igual prioridad a los índices de desempeño ISE e IAE y que el aporte del índice TV en (23) sea solo del 50 % (0.5*TV); para ello se debe calcular el vector de pesos utilizando los valores obtenidos en a) como sigue: w1 = wISE = 1 / [1 + ISE (1/IAE + 1/(0.5*TV))], w2 = wIAE = ISE/IAE* wISE y w3 = wTV = ISE/(0.5*TV)* wISE.

, y w > 0. Los valores de wk reflejan la importancia relativa de (19), (20) y (21) en (23). El criterio para la elección adecuada de los coeficientes wk en el vector de pesos depende esencialmente del contexto de diseño asociado al tipo de aplicación; por tanto, el diseñador puede elegir a posteriori y comparar hasta definir un óptimo deseado en el frente de Pareto. No obstante, en la generalidad de los diseños de control para diversas aplicaciones existe tendencia a priorizar los indicadores de rendimiento respecto al esfuerzo de control; en ocasiones, este último aspecto no se toma en cuenta como requerimiento de diseño. Por lo anterior y por los estudios realizados a escala de simulación en este trabajo, se sugiere por defecto, asignar a priori igual prioridad a los índices de desempeño ISE e IAE y que el aporte del índice TV en (23) sea solo del 50 % (0.5*TV); para ello se debe calcular el vector de pesos utilizando los valores obtenidos en a) como sigue: w1 = wISE = 1 / [1 + ISE (1/IAE + 1/(0.5*TV))], w2 = wIAE = ISE/IAE* wISE y w3 = wTV = ISE/(0.5*TV)* wISE.

4.- DISEÑO DE CONTROLADOR PARA UN PROCESO INDUSTRIAL UTILIZANDO EL MÉTODO NPI-RR

En esta sección se ilustra la aplicación del método de diseño a un proceso complejo de la industria siderúrgica, cuyo modelo se presenta; luego, se configuran los parámetros de la ley de control NPI-RR y su espacio de decisión para la sintonía; posteriormente, se obtiene la ganancia no lineal óptima, y por último se realiza una comparación entre los resultados obtenidos con el método propuesto y con otros diseños de controladores PI lineales.

El modelo de sistema de control de nivel en molde para vaciado continuo de acero de la empresa Acinox Las Tunas [34], ofrece un diagrama de bloques con las funciones de transferencia de cada uno de los elementos que componen a dicho sistema de configuración en cascada. Partiendo de este modelo, posteriormente se presentó [35] la función de transferencia P(s) del proceso:

En este último trabajo se propuso un rediseño del control de posición, ya que el modelo (24) tiene un coeficiente de amortiguamiento ζ= 0.6; sin embargo, en tales configuraciones el lazo interno se sintoniza generalmente para amortiguamientos críticos o muy críticos; de otro modo, queda menor margen para la realimentación en el lazo externo [11]. Por tanto, se propuso un rediseño del control de posición para ζ= 1.05 que dio lugar al siguiente modelo de P(s):

Al realizar una reducción del modelo (25) a uno de primer orden más retardo con integración (FOTDI), se obtuvo:

Además, en el modelado del sistema [34] se obtuvo la función de transferencia del filtro de medida Gf :

Antes de proceder a diseñar un controlador PI utilizando un método basado en modelo se recomienda obtener una planta equivalente P(s)*»P(s)Gf(s), que siga teniendo una estructura del tipo FOTDI. Sin embargo, Gf(s) tiene raíces complejas conjugadas, por lo cual se obtuvo un modelo equivalente (28) mediante simulación con un coeficiente de ajuste de 99.89 %.

El retardo de tiempo normalizado τ, llamado algunas veces la razón de controlabilidad, es un parámetro que se puede usar para caracterizar la dificultad de controlar un proceso [11]. Para calcularlo se tuvo en cuenta el retardo de tiempo aparente L = 0.94 s y la constante de tiempo aparente T = 0.26583 s, con estos se calculó el tiempo de residencia medio Tar = L + T = 1.20583 s y finalmente, con los datos anteriores se obtiene τ = L / Tar = 0.94 / 1.20583 = 0.7795; lo cual indica que se trata de un proceso caracterizado por retardo dominante y por ende difícil de controlar.

A continuación, se ejecutó el primer procedimiento de la tercera sección para la configuración de la ley de control y su espacio de decisión:

Paso1) Para determinar el controlador de más bajo rendimiento permisible se comenzó por obtener diseños de controladores PI robustos en todo el intervalo de robustez recomendado 1.2 ≤ Ms ≤ 2.0 y 1.2 ≤ Mt ≤ 2.0, utilizando el método SoftWare-based Optimal Robust Design (SWORD) [2, 26], lo cual arrojó los resultados que se muestran en la Tabla 1.

Posteriormente, a escala de simulación se procedió a determinar el controlador de mayor robustez y más bajo rendimiento permisible. En el proceso objeto de estudio significa mantener la variación de la variable controlada nivel en el intervalo

Dy(t) ≤ ± 2 %; simulando presencia de ruido de medición y perturbaciones relativamente pequeñas en la velocidad de vaciado d(t) ≤ 0.1*dc(t), conociendo que la perturbación más crítica es dc(t) = 8 mm/s. Como resultado, se comprobó que el requerimiento establecido se cumple para Ms-min= Mt-min =1.6 y con los parámetros Kmino = 0.0259, ki-mino = 0.003744.

Paso 2) Para seleccionar la menor robustez requerida por el sistema debe señalarse que el proceso se caracteriza por ser lineal variante en el tiempo, lo cual impone estudiar cuidadosamente las incertidumbres. En el modelado del sistema se demostró que el modelo de la planta varía por cambios de la función de trasferencia de la válvula asta-tapón durante el vaciado, en presencia de condiciones de erosión u obstrucción [34]. Por lo anterior, se han estudiado y evaluado las ventajas de que la propuesta de solución de control para este proceso incorpore adaptación borrosa haciendo frente a la incertidumbre paramétrica [36-37]. Esta propiedad permite elegir una robustez mínima fuera del intervalo recomendado, maximizar el rendimiento esperado y enfocarse hacia el error de modelado de un diseño basado en un modelo cuyo error estimado es del 15 % [34]. Es fácil comprobar según (10), que un margen de estabilidad sm = 0.33 con valores de Ms = Mt = 3, es suficiente para la incertidumbre del modelo en esta aplicación; porque permite errores de hasta un 33 % de variación de la función de transferencia del proceso |DP(iw)| < 0.33 |P(iw)|. Por tanto, utilizando el método de [2] se realizaron otras sintonías de controladores PI ampliando el intervalo de robustez 1.2 ≤ Ms ≤ 3.0 y 1.2 ≤ Mt ≤ 3.0, los cuales se muestran en la Tabla 2. Además, para la selección del controlador de mayor rendimiento correspondiente a los parámetros Kmaxo = 0.0522, ki-maxo = 0.010882 (Ms-max= Mt-max = 3.0), se consideró que los controladores sintonizados con valores de sensibilidad mayores experimentan una mejora del rendimiento muy moderada respecto al costo de robustez que se asume.

Paso 3) En los pasos 1 y 2 quedó definido el intervalo de robustez 1.6 ≤ Ms ≤ 3.0 y 1.6 ≤ Mt ≤ 3.0 que satisface los requerimientos predefinidos para el proceso objeto de estudio. Para modelar la relación funcional f entre la variación de la ganancia integral y la variación de la ganancia proporcional en el intervalo correspondiente a Ms ∈ (1.6,…, 3.0), Mt ∈ (1.6,…, 3.0) , K ∈ (0.0259, …, 0.0522) y ki ∈ (0.003744, …, 0.010882) se obtuvo la Tabla 3, siendo Dki = kio - ki-mino = kio – 0.003744 y DK = Ko – Kmino = Ko – 0.0259. Estos parámetros de los controladores PI representan la trayectoria que minimiza IAE en el intervalo seleccionado.

Utilizando las herramientas de análisis de datos de Microsoft Excel se obtuvo el modelo de regresión (29), entre la ganancia integral y la ganancia proporcional en el intervalo seleccionado, con un coeficiente de ajuste R2 = 0.9908:

Paso 4) Formular la nueva ley de control NPI-RR y el respectivo espacio de decisión para su sintonía:

Los parámetros del nuevo controlador pertenecen a la región de robustez 1.6 ≤ Ms ≤ 3.0 y 1.6 ≤ Mt ≤ 3.0, de acuerdo a los requerimientos seleccionados en los pasos 1) y 2). Los controladores PI que minimizan IAE describirán la trayectoria dada por la relación funcional entre los parámetros ki y K (29), obtenida en el paso 3), para el siguiente intervalo de la ganancia proporcional:

La relación funcional entre ki y K (29) es lineal; entonces, la nueva ley de control será planteada en su forma (16) y es válida para el intervalo (30) con ki-rate = 0.281179, Δki-min = -0.000173099, quedando como sigue:

El espacio de decisión para sintonizar (31) está dado por el intervalo de la ganancia proporcional (30): 0.0259 ≤ K ≤ 0.0522.

Para sintonizar la función no lineal DK(e) del controlador (31) se ejecutó el segundo procedimiento que se describe en la tercera sección:

Paso 1) Se determinó el punto (el, Kl), siendo el = 2 y Kl = 0.0259;

Paso 2) Se obtuvo el módulo del error máximo |emax| = 16, en presencia de la perturbación a escalón más crítica dc(t) = 8 mm/s y el controlador correspondiente a Kmino = 0.0259 y ki-mino = 0.003744;

Paso 3) Se obtuvieron los valores óptimos eh = 4.1 y Kh = 0.0522, los cuales determinaron la ubicación del punto (4.1, 0.0522); por consiguiente, definieron la variación óptima de ganancia Kvar = 0.0263, así como la mejor razón de cambio Krate = 0.07723, del siguiente modo:

a) Se calcularon los índices de funcionamiento ISE = 2437, IAE = 248.1 y TV = 53.72 para el sistema controlado por el controlador PI de menor rendimiento, con los valores de ganancia Kmino = 0.0259, ki-mino = 0.003744, en presencia de la misma perturbación a escalón dc(t) = 8 mm/s del paso 2) en el instante t1 = 10 s, esperando un tiempo t2 = 108 s equivalente a dos veces Ts1 = 54 s, para un tiempo total de simulación tsim = 118 s,con un tiempo de muestreo tsample = 0.02 s y se obtiene un conjunto de valores m = 5900;

b) Se calculó (22) seleccionando valores de eh(i) = 2 + 14*i y Kh(i) = 0.0259+ 0.0263*i dado un valor de muestreo i ∈ (0, 0.1, …, 1.0) en el espacio de decisión (2 ≤ eh(i) ≤ 16) y (0.0259 ≤ Kh(i) ≤ 0.0263);

c) Se calcularon los índices de funcionamiento (19), (20) y (21) para el sistema controlado por (31), ajustando su ganancia no lineal (17) con los valores anteriores eh(i), Kh(i) y (22) y ejecutando las simulaciones bajo las mismas condiciones de a);

d) El inciso b) fue repetido para todos los valores de i y posteriormente el c) para todas las combinaciones posibles de eh(i) y Kh(i) en el espacio de decisión;

e) Los valores de la función objetivo (23) fueron calculados con los resultados de (19), (20) y (21) obtenidos en c), d), utilizando el método de optimización multiobjetivo de las sumas pesadas. El vector de pesos fue calculado con la opción a priori sugerida en e), obteniendo w1 = wISE = 0.02984622, w2 = wIAE = 0.29316904 y w3 = wTV = 0.676984735. El óptimo de Pareto correspondió a eh = 4.1 y Kh = 0.0522 generando la función a tramos mostrada en la Figura 3.

Para el proceso de control de nivel en molde de vaciado continuo, utilizado como ejemplo para la aplicación del método NPI-RR que se introduce en este artículo, se han realizado otros diseños de control PI no lineal. El primer intento consistió en evaluar dos estructuras P-PI y PI-PI que los propios autores consideraron como estructura conmutada de controladores clásicos [38]. La función no lineal de la ganancia proporcional que se empleó, fue sintonizada por vías empíricas y el objetivo de control se enfocó en ∀obtener respuestas temporales adecuadas ante perturbaciones e incertidumbres en el vaciado con diferentes marcas de acero∀. En el diseño no se tomaron en cuenta las implicaciones en el cambio de la robustez que conlleva la variación de los parámetros del controlador en un intervalo, y tampoco la repercusión en cuanto a rendimiento que se deriva de la trayectoria que siguen dichos cambios en el plano de parámetros K – ki para un controlador proporcional integral. Más recientemente, se presentó otra propuesta más elaborada [35]que partió de sintonizar los parámetros de un controlador PI nominal por el método de respuesta en frecuencia de Ziegler-Nichols y luego, partiendo de ese punto de referencia se ajustó una función no lineal. El ajuste de dicha función se realizó mediante simulación, probando un conjunto de valores alrededor del diseño nominal. En este último acercamiento se partió de utilizar un método sistemático ampliamente conocido y empleado en la industria, pero con limitaciones bien documentadas [11]. De manera similar al primer acercamiento, en este último el requerimiento de la robustez y el rendimiento del sistema con la variación de los parámetros del controlador también quedaron excluidos del análisis.

El método NPI-RR, que se ha aplicado en este caso a la planta equivalente (28), se basa en los conceptos de diseño del control PID avanzado [11]; los cuales resaltan el significado de diseñar el controlador en función de requerimientos de rechazo a perturbaciones, robustez y sensibilidad a ruido. La robustez es un aspecto que se ha priorizado en los métodos recientes de diseño de los PID [3] y en este caso ha sido extendido al control PI no lineal. Para realizar una comparación del impacto del método NPI-RR dentro del intervalo de requerimientos seleccionados, se diseñó el controlador correspondiente y los PI lineales diseñados para los valores extremos del intervalo de robustez que aparecen en la Tabla 3. Para los tres se obtuvieron los índices de desempeño ISE, IAE y TV, cuyos valores se muestran en la Tabla 4, luego de someter el sistema a iguales condiciones de ruido, perturbación crítica dc(t) = 8 mm/s a los 10 s y tiempo de simulación de 118 s.

Las respuestas temporales de los tres diseños se muestran en las Figura 4 a) y b), en las cuales se grafican el comportamiento de la variable controlada nivel y el de la salida de control o variación de la posición respectivamente. En las mismas se evidencia que el método NPI-RR es superior, porque logra minimizar el índice IAE en 57.4 % (IAE=105.6) y el ISE en 78 % (ISE=537) respecto al controlador de menor rendimiento. Estos resultados se corresponden con un sobrepaso y valores de ISE e IAE similares al controlador lineal de mayor rendimiento, logrados con un esfuerzo de control que se aproxima al controlador de menor rendimiento. Esto último favorece el desempeño y propicia mayor vida útil de la válvula de control. Además, puede notarse que la razón de decaimiento del controlador no lineal es la más favorable y ello impactará en la eficacia del control de nivel en molde; porque en este proceso la calidad del producto se afecta cuando el error de control se caracteriza por amplitud y/o frecuencia relativamente grandes. Se demostró que el NPI-RR permite establecer más adecuadamente los niveles de rendimiento y robustez requeridos; igualmente, genera beneficios simultáneos en indicadores del rechazo a perturbaciones y del esfuerzo de control.

5.- CONCLUSIONES

En este artículo se presentó el método NPI-RR para diseñar un controlador NPI robusto, utilizando para su sintonía técnicas de optimización multiobjetivo. Se describió una solución para el problema de balancear la relación de compromiso dinámica entre rendimiento y robustez, siguiendo una trayectoria óptima de minimización de la integral del error absoluto. El método introdujo un procedimiento para diseñar una nueva ley de control que satisface restricciones de robustez y rendimiento. También, se añadió un segundo procedimiento para la sintonía óptima de una función no lineal (parábola con zona muerta y saturación), utilizando optimización multiobjetivo con los índices de desempeño ISE, IAE y TV. Finalmente, se demostró a escala de simulación la superioridad del NPI-RR para el proceso complejo del control de nivel de acero en molde de vaciado continuo, comparando sus resultados con los obtenidos utilizando controladores PI lineales que se ajustaron para los requerimientos extremos del intervalo de robustez.

REFERENCIAS

1. Kada B. A New Methodology to Design Sliding-PID Controllers: Application to Missile Flight Control System. In: 2nd IFAC Conference on Advances in PID Control; Brescia, Italy: IFAC; March 2012.

2. Garpinger O. Analysis and Design of Software-Based Optimal PID Controllers. PhD Thesis. Lund: Lund University; 2015. Disponible en: http://www.control.lth.se/documents/2015/garpinger2015phd.pdf.

3. Vilanova R, Visioli A. PID Control in the Third Millenium: Lessons Learned and New Approaches. London: Springer Verlag; 2012.

4. Garpinger O, Hägglund T, Åström KJ. Criteria and trade-offs in PID design. In: 2nd IFAC Conference on Advances in PID Control; Brescia, Italy: IFAC; March 2012.

5. Hast M, Åström KJ, Bernhardsson B, Boyd SP. PID Design by Convex-Concave Optimization. In: Proceedings of the 2013 European Control Conference (ECC); Zurich, Switzerland: IEEE; July 2013.p. 4460-5.

6. Alcántara S, Vilanova R, Pedret C. PID control in terms of robustness/performance and servo/regulator trade-offs: A unifying approach to balanced autotuning. Journal of Process Control. April 2013;23:527-42.

7. Garpinger O, Hägglund T, Åström KJ. Performance and robustness trade-offs in PID control. Journal of Process Control. 2014 May;24(5):568-77.

8. García TM, Tanda RFM, Aguado AB. Regulación de la temperatura del vapor sobrecalentado en un generador de vapor BKZ-340-140-29M de 100 MW mediante un control PID 2-GdL y filtraje de la medida. Revista de Ingeniería Electrónica, Automática y Comunicaciones (RIELAC). 2012;33(3):70-84.

9. Vilanova R, Alfaro VM. Control PID robusto: Una visión panorámica. Revista Iberoamericana de Automática e Informática industrial. 2011;8:141-58.

10. Reynoso-Meza G, Sanchis J, Blasco X, Martínez M. Algoritmos Evolutivos y su empleo en el ajuste de controladores del tipo PID: Estado Actual y Perspectivas. Revista Iberoamericana de Automática e Informática industrial. 2013;10:251-68.

11. Åström KJ, Hägglund T, Martín-Romo M, editor. Control PID Avanzado. Madrid: Pearson Educación, S.A.; 2009.

12. Sadeghpour M, Oliveira V, Karimi A. A Toolbox for Robust PID Controller Tuning Using Convex Optimization. In: 2nd IFAC Conference on Advances in PID Control; Brescia, Italy: IFAC; March 2012.

13. Guzmán JL, Hägglund T, Åström KJ, Dormido S, Berenguel M, Piquet Y. Understanding PID design through interactive tools. In: 19th IFAC World Congress; Cape Town, South Africa: IFAC; Aug. 2014.

14. Sanchez HS, Vilanova R. Nash tuning for optimal balance of the servo/regulation operation in robust PID control. In: 23th Mediterranean Conference on Control and Automation (MED); Torremolinos: IEEE; Jun. 2015. p. 715-21.

15. Visioli A. Research Trends for PID Controllers. Acta Polytechnica. 2012;52(5):144-50.

16. Su YX, Sun D, Yuan BY. Design of an enhanced nonlinear PID controller. Mechatronics. 2005;15(8):1005-24.

17. Armstrong B, Neevel D, Kusik T. New results in NPID control: Tracking, integral control, friction compensation and experimental results. IEEE Trans Control Syst Technol. 2001 Mar;9(2):399-406.

18. Salim SNS, Rahmat MF, Faudzi AAM, Ismail ZH, Sunar NH, Samsudin SA. Robust Control Strategy for Pneumatic Drive System via Enhanced Nonlinear PID Controller. International Journal of Electrical and Computer Engineering. 2014;4(5):658-67. 14

19. Andrikopoulos G, Nikolakopoulos G, Manesis S. Advanced Nonlinear PID-Based Antagonistic Control for Pneumatic Muscle Actuators. IEEE Transactions on Industrial Electronics. 2014;61(12):6926 - 37.

20. Zaidner G, Korotkin S, Shteimberg E, Ellenbogen A, Arad M, Cohen Y. Non Linear PID and its application in Process Control. In: 26th Convention of Electrical and Electronics Engineers; Eliat (Israel): IEEE; 2010.

21. Mendoza M, Zavala-Río A, Santibáñez V, Reyes F. Output-feedback proportional–integral– derivative-type control with simple tuning for the global regulation of robot manipulators with input constraints. IET Control Theory & Applications. 2015;9(14):2097-106.

22. Hunnekens B, Wouw Nvd, Heertjes M, Nijmeijer H. Synthesis of Variable Gain Integral Controllers for Linear Motion Systems. IEEE Trans Control Syst Technol. 2015;23(1):139-49.

23. Lucas R, Oliveira RM, Nascimento CB, Kaster MS. Performance analysis of an adaptive Gaussian nonlinear PID control applied to a step-down CC-CC converter. In: Industrial Electronics (ISIE), 2015 IEEE 24th International Symposium on; Buzios: IEEE; 2015.p. 1022-6.

24. Ren Y, Li Z, Zhang F. A New Nonlinear PID Controller and its Parameter Design. International Scholarly and Scientific Research & Innovation. 2010;4(12):739-44.

25. Heertjes MF, Nijmeijer H. Self-tuning of a switching controller for scanning motion systems. Mechatronics. 2012;22(3):310-9.

26. Garpinger O, Hägglund T. A software tool for robust PID design. In: IFAC Proceedings Volumes; Seoul (Korea): IFAC; 2008.p. 6416-21.

27. Alfaro VMR. Trade-off Issues in 2DoF PID Control Design Performance, Robustness, and Fragility. PhD Thesis. Barcelona: Universitat Autònoma de Barcelona; 2012. Disponible en: http://www.tdx.cat/bitstream/handle/10803/130014/vmar1de1.pdf.

28. Hägglund T, Åström KJ. Revisiting the Ziegler- Nichols Tuning Rules for PI Control. Asian Journal of Control. 2002;4(4):364-80.

29. Hägglund T, Åström KJ. Revisiting the Ziegler- Nichols Tunning Rules for PI Control - Part II The Frequency Response Method. Asian Journal of Control. 2004;6(4):469-82.

30. Kianfar K, Amiri R, Bozorgmehr A. Designing the Non-Linear PID Controller for a Missile. In: Informatics and Computational Intelligence (ICI), 2011 First International Conference on; Bandung: IEEE; 2011.p. 171-5.

31. Montgomery DC. Design and Analysis of Experiments. 8th ed. Arizona State University: Wiley; 2013.

32. Orrante-Sakanassi J, Santibáñez V, Hernández-Guzmán VM. New tuning conditions for a class of nonlinear PID global regulators of robot manipulators. International Journal of Control. 2014;87(4):728-41.

33. Marler RT, Arora JS. The weighted sum method for multi-objective optimization: new insights. Structural and Multidisciplinary Optimization. 2010;41(6):853-62.

34. González GY, Ramírez MM, Rustán BLT. Modeling of Mould Level Control in a Continuous Casting for steel billets. Revista iberoamericana de automática e informática industrial (RIAI). 2014;11(1):44-53.

35. González GY, Ramírez MM, Mayo LM. Control no lineal PI y su aplicación al nivel en molde de vaciado continuo de acero. In: XVI Convención de Ingeniería Eléctrica CIE-2015; Villa Clara, Cuba: UCLV; 2015.

36. González GY, Ramírez MM, Arias EN. Modelado y control con adaptación borrosa del nivel en el vaciado continuo de palanquillas de acero. In: XVI Congreso Metalúrgico, Cubaindustria 2014; La Habana, Cuba: Cubaindustria; 2014.

37. Govea LBM, Ramírez MM, González GY. Análisis de estabilidad del sistema de control borroso adaptable del proceso de vaciado continuo de acero de ACINOX – Las Tunas. Universidad Antonio Nariño - Revista Facultades de Ingeniería. 2014;5(9):10-4.

38. Smutný L, Farana R, Víteček A, Kačmář D. Mould Level Control for the Continuous Steel Casting. In: 16th IFAC World Congress in Prague; Praha (Czech Republic): IFAC; 2005.

Recibido: 28 de octubre del 2016

Aprobado: 24 de febrero del 2017

Guillermo González Yero, Industria Siderúrgica Acinox Las Tunas, Las Tunas, Cuba. Correo electrónico: guillermo@acinoxtunas.co.cu.