Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Industrial

versión On-line ISSN 1815-5936

Ing. Ind. vol.37 no.1 La Habana ene.-abr. 2016

ARTÍCULO ORIGINAL

Metodología e implementación de un programa de gestión de mantenimiento

Methodology and implementation of maintenance management program

Michael Herrera-Galán I, Yoenia Duany-Alfonzo II

I Instituto Superior Politécnico José Antonio Echeverría. La Habana, Cuba

II Centro Nacional de Investigaciones Científicas

RESUMEN

El presente trabajo se refiere a la implementación de una metodología para la gestión de mantenimiento asistido por computadora a través del desarrollo de un programa de mantenimiento y su puesta en práctica. La investigación se basa en el método de Kant y la metodología implementa sus dos primeros niveles. Se realizó en la Planta de Productos Naturales (dirección de producción), del Centro Nacional de Investigaciones Científicas (CNIC), para dar un profundo cambio, llevar un mejor control, dar una visión clara del futuro y cumplir con las exigencias de buenas prácticas en un departamento de mantenimiento. El cual puede resultar aplicable a un gran número de empresas de nuestra geografía.

Palabras clave: Gestión de mantenimiento asistido por computadora (GMAC), Metodología, buenas prácticas.

ABSTRACT

The current work talks about to the implementation of a methodology for the Computer Maintenance Management Software through the development of a maintenance program and its setting in practice. The methodology is based on Kant´s method and the methodology implement the first and the second level of this method. The study was carried out at Planta de Productos Naturales (production department), belonging to Centro Nacional de Investigaciones Científicas (CNIC) to giving a deep change, to take a better control, to give a clear vision of the future and to fulfill the demands of good practical in a maintenance department. That can be applicable to a great number of companies of our geography.

Key words:Computer Maintenance Management Software (CMMS), Methodology, good practices.

INTRODUCCIÓN

El mantenimiento al igual que otras ramas de la ingeniería, ha evolucionado a gran escala con el paso del tiempo. Los actuales cambios del mundo industrial han traído nuevas políticas e ideologías que se han adaptado al ritmo de vida de las empresas de clase mundial. Actualmente cualquier empresa que desee enfrentar estos retos debe estar preparada para asimilar los cambios que le imponen el desarrollo [1].Es preciso analizar y procesar la información que nos llega al área de mantenimiento. Misión fundamental para los especialistas que organizan y controlan la gestión del mismo, y buscar la forma más eficientes con el mínimo de costo que garantice el desempeño total del mantenimiento y el cumplimiento de la misión y visión de la institución [2].Es necesario también tener en cuenta que el éxito del trabajo de mantenimiento no solo depende de la cantidad de recursos o financiamiento que se le asigne al mismo, depende de la capacidad y calidad con que se organice el servicio de mantenimiento [3, 4]. El informe del 2016: Colaboremos por la salud, de la OMS (Organización Mundial de la Salud; 11) en su acápite sobre dirección, mantenimiento y reparación de equipos utilizados en la salud, señalaba que: "… un país en desarrollo tendría raramente el 50% de sus equipos en estado de utilización... En algunos casos hasta el 80% pudieran estar inoperables" [5].Se plantea que la implantación de un Sistema de Información de Mantenimiento Computarizado en una organización que esté situada en unos niveles de eficiencia entorno al 80%, puede aportar beneficios, tales como [6, 7]:- Reducción del esfuerzo Anual en Mantenimiento en un 31% debido a la optimización de los recursos humanos

- Reducción del Uso Anual de Materiales de Recambios en un 21% (Por Reducción de Uso 12%.

- Por Optimización en la Compra de Materiales 9%)

- Reducción de Inventarios en Almacén de Recambios en un 20%

- Aumento de la Eficiencia de las Instalaciones en un 2%

En Cuba, como en el resto de los países de Latinoamérica se han encontrado problemas con la gestión de mantenimiento. Según estadísticas y el trabajo del CEIM (Centro de Estudios en Ingeniería de Mantenimiento) las empresas que implantan estos sistemas (por concepto de la organización y el control) incrementan la disponibilidad de las máquinas en más de un 30% y reducen los gastos en alrededor de un 20% [8]. En una Auditoría integral de mantenimiento en 4 instalaciones hospitalarias se plantea qué se están haciendo las cosas correctamente a un nivel promedio de un 26,57% [9].

Se evidencia la necesidad de establecer una metodología que auxilie a las empresas en la implementación de un programa de gestión de mantenimiento asistido por computadora [10]. Es una solución práctica y de fácil implementación, para aquellas industrias que pertenezcan fundamentalmente a la rama biotecnológica. Pretende dar solución a la deficiencia en la planificación, control y evaluación de la Gestión de Mantenimiento; así como demostrar que con la utilización de un sistema automatizado se logra mejorar la calidad de los servicios de mantenimiento.

MÉTODOS

Se reitera que trabajo se basa en el método de Kant. Este enfoque plantea la posibilidad de estudiar y entender cualquier fenómeno, dado que define que cualquier sistema está compuesto básicamente por tres elementos: personas (productores), artefactos (máquinas) y entorno (fábrica) [11].

La metodología se dividió en 4 grandes etapas que pasaremos a detallar:

- Fase inicial

- Fase de formación

- Fase de desarrollo

- Fase de optimización

En las siguientes líneas se resumen los trabajos a realizar en cada una de las fases, marcando la planificación en el tiempo y las necesidades en cada una de ellas. El tiempo óptimo de implementación de esta metodología está sujeto a las características propias de la empresa en que se ejecute, el grado de desarrollo, competitividad, excelencia, etc. Podemos recomendar como tiempo mínimo necesario para la implementación, 2 años, para empresas de mediana escala de desarrollo.

Fase inicial: Análisis de la situación actual y objetivos propuestos a definir[2]

El objetivo de esta primera fase es conocer: la empresa, el producto y el proceso productivo para poder evaluar su estado inicial y poder así definir los cambios necesarios a realizar en el Departamento de Mantenimiento, para conseguir una mejora de los resultados totales. Esta es la fase más corta (a nivel de tiempo) y no debe exceder más de 2 meses puesto que se puede correr el riesgo de descuidar la función fundamental del departamento. Básicamente se trata de identificar las necesidades y marcar los objetivos a conseguir. Los puntos documentados a estudiar y analizar se describen a continuación:

1. Organización de la Empresa: Lo primero a realizar es conocer el organigrama de la empresa, su organización funcional y las posibles peculiaridades (disposición de las máquinas, dependencia de mantenimiento, etc.).

2. Descripción de proceso: Como mantenimiento el buen conocimiento del proceso nos ayuda a entender las prioridades y las necesidades. Es muy importante conocer cómo se gestiona actualmente las distintas incidencias de producción y servicio para definir los trabajos reales del departamento de mantenimiento.

3. Recursos y medios disponibles en el Departamento de Mantenimiento:

- Presupuesto del departamento (anual y reparto mensual)

- Almacén de mantenimiento (en caso de existir) y su gestión

- Recursos humanos (Adiestramiento, superación, plantilla técnica, etc.)

- Medios disponibles (Herramientas, instrumentos, materiales, etc., para desarrollar la función mantenimiento)

- Subcontratación (¿Qué se subcontrata y a qué costo?)

- Flujo de trabajo: Estudiar cómo se genera una solicitud en el departamento y cómo se tramita una OT (Orden de Trabajo)

4. Recursos informáticos: PC, plataformas GMAC, infraestructura informática disponible en el departamento y la empresa en general; así como formación del personal en ofimática.

5. Realización del informe previo: Indicando situación actual y objetivos [12].

Fase de formación: Plan de actuación

El objetivo de esta complicada fase fue iniciar el proceso de cambio de mentalidad a la hora de gestionar la función mantenimiento, con acciones de efecto rápido (corto-mediano plazo). Su duración no debe exceder los 6 meses [2, 13].

1. Organización del personal:

- Creación del nuevo organigrama funcional del departamento considerando que los responsables de las diferentes secciones y del almacén de mantenimiento deben depender del responsable del departamento. En esta segunda etapa se gestionan las posibles bajas o las posiblemente necesarias nuevas contrataciones.

- Creación física del Departamento de Mantenimiento. Como mínimo se debe disponer de una oficina para el responsable y sus colaboradores disponiendo de una mesa de reuniones y pizarra.

- Cálculo de la plantilla mínima para ejecutar las acciones de mantenimiento.

- Creación de las fichas de perfil de todos los puestos de trabajo.

2. Organización del departamento:En este punto se discutirá la forma en que se organizan las actividades, reuniones y debates de acuerdos. Se analizarán los resultados de las labores anteriores a través de las OT. Se definirá un sistema de codificación único, acciones de mantenimiento a realizar, etc.

3. Organización del almacén (sección de mantenimiento):

- Es necesario la existencia del almacén para mantenimiento o una sección de insumos de mantenimiento dentro del almacén general, identificando la figura responsable por parte de mantenimiento. En caso de que ya exista debemos analizar las posibles mejoras a realizar.

- Realizar un listado del repuesto existente y la organización del mismo.

- Listado de material necesario: combustibles, instrumentación, elementos de desgaste, etc.

- Listado ABC de materiales (mínimo de Stock necesario para ejecutar la función mantenimiento en no menos de un año).

4. Plan de Mantenimiento inicial: Puesta en marcha de un primer Plan de Mantenimiento General. Plan de mantenimiento preventivo de instalaciones generales y medios productivos.

- Puesta a punto inicial (orientado a las instalaciones generales) [14].

- Estudio de las necesidades más urgentes (Aire, Agua, Energía, etc.).

- Creación de un sistema de control para las instalaciones generales que deberá realizar el personal de mantenimiento con periodicidad diaria (control de parámetros como gases, agua, energía, etc.).

- Paralelamente a la realización de estas tareas debemos comenzar el análisis de los equipos (Estudio o análisis de la criticidad de los mismos) [15, 16].

Fase de desarrollo: Desarrollo de la metodología [2, 17]

Una vez creada una base en la fase anterior, el objetivo de esta tercera fase es finalizar todas las acciones pendientes y empezar a desarrollar nuevas tareas de mediano-largo plazo. Las tareas a realizar son:

- Estudio de mercado: Realizar un estudio de los principales programas (software) existentes en el mercado, principales funciones, factibilidades económicas, etc.

- Selección del software GMAC: Selección del programa y/o herramientas (software) adecuadas, considerando las premisas de facilidad de implementación y posterior facilidad de uso para personal de mantenimiento, que normalmente no está acostumbrado a trabajar con programas de gestión [18, 19].

- Determinación del plan de mantenimiento definitivo: Definir un plan general de mantenimiento a partir del software.

- Tratamiento del personal: Definir el procedimiento a seguir con el personal de nuevo ingreso, analizar las posibles contrataciones de cursos de superación para el personal en plaza; así como, definir una metodología para la estimulación de los trabajadores más destacados.

Fase de optimización[2, 20]

Su objetivo es empezar a analizar los resultados en la etapa anterior (creación y seguimiento de los indicadores tanto técnicos como económicos); así como fijar las futuras mejoras económicas, técnicas y organizativas a mediano-largo plazo. A modo de resumen se deben fijar los siguientes trabajos a desarrollar:

- Formación y seguimiento de los indicadores de Mantenimiento

- Informes técnicos

RESULTADOS

Una vez definida la metodología a seguir, su implementación se realizó en la Planta de Productos Naturales (dirección de producción), perteneciente al Centro Nacional de Investigaciones Científicas (CNIC), en las Plantas de Productos Naturales (Agrupación Autopista).

Organización de la planta

El organigrama de la empresa, la organización funcional de la planta y sus peculiaridades se muestran a continuaciónen la figura 1.

La instalación cuenta con cuatro plantas donde se realiza el proceso productivo. La planta de producción #2 ha sido remodelada con el objetivo de mejorar el cumplimiento de las BPF (Buenas Prácticas de Fabricación) y su equipamiento difiere en algunos aspectos. El equipamiento instalado en las restantes plantas tiene muy poca variabilidad por lo que se le dará el mismo tratamiento a las tres por iguales.

Se encontraron equipos instalados en el resto de las áreas de trabajo pero no sobresale ninguna particularidad. En general se trabajarán con alrededor de 1200 equipos y varios sistemas de distribución o suministro.

Recursos y medios disponibles en el Departamento de Mantenimiento

El presupuesto operativo con que se cuenta varía cada año en dependencia de las necesidades de la empresa. Una vez conocido lo asignado se elaborará un plan de compra para piezas de repuesto y reparaciones. La valoración y adquisición de tecnología se realiza de forma independiente.

No se cuenta con un almacén independiente para el mantenimiento, ni se lleva su gestión por parte del jefe de mantenimiento. El departamento está compuesto por varios técnicos en instrumentación, electricidad, mecánica industrial, climatización y operadores de calderas. Estos son los encargados de ejecutar las órdenes de trabajo correspondientes a los trabajos planificados y ejecutar las acciones correctivas en caso de avería.

Para cumplir con los principios básicos de mantenimiento, cada persona cuenta con las herramientas e instrumentos necesarios para ejecutar las tareas pertinentes. Los trabajos de mayor envergadura como instalación de nuevas tecnologías, mantenimiento general de la instalación, mantenimiento a pararrayos, etc., serán contratados a terceros.

Flujo de trabajo

En este epígrafe se discutió como llegan las solicitudes de servicio al departamento. Cada responsable de equipos, como se muestra en la figura 2, emitirá una solicitud de mantenimiento en caso de avería, dicha solicitud llega al departamento y el jefe de mantenimiento determina si es necesario emitir una Orden de Trabajo (OT), en caso verdadero el técnico de mantenimiento emitirá la orden de trabajo y se la entregará al especialista correspondiente; este a su vez analizará la envergadura del trabajo y se la dará a la persona que se encargará de llevar a cabo las acciones pertinentes.

Las solicitudes de mantenimiento llegarán al departamento a través de reportes en formato papel; pero se está analizando la posibilidad de recogerlas en soporte electrónico (vía software), auxiliado de una red de computadoras.

Recursos informáticos

Para la gestión de mantenimiento se usa como complemento técnico una computadora. La Gestión de Mantenimiento Asistida por Computadora, es una herramienta software que ayuda en la gestión de los servicios de mantenimiento de una empresa. Básicamente es una base de datos que contiene información sobre la empresa y sus operaciones de mantenimiento. Dicha información se utiliza para controlar que todas las tareas de mantenimiento se realicen de forma más segura y eficaz, ayudando a la toma de decisiones.

El software ofrece una amplia variedad de funcionalidades, dependiendo de las necesidades de cada organización, existiendo en el mercado con grandes variedades de precios. En este caso se diseñó un software que servirá de apoyo a la gestión computarizada de mantenimiento.

Realización del informe previo: Diagrama de Ishikawa

Para analizar los factores que influyen en la inadecuada gestión de mantenimiento en Planta de Productos Naturales (dirección de producción), perteneciente al CNIC, se realizaron entrevistas a diferentes expertos de la agrupación, para localizar la mayoría de los problemas existentes, con lo cual se confeccionó un diagrama de causa-efecto para su tratamiento, figura 3 [12].

Una vez conocido los problemas se efectuó una encuesta con el objetivo de identificar la prioridad de los problemas existentes en el período comprendido entre los años 2010 y 2012 (es necesario aclarar que no se toman años anteriores porque fue imposible recopilar toda la información). La figura 4 muestra los resultados obtenidos en la encuesta aplicada. En el eje horizontal encontramos los aspectos encuestados y en eje vertical la puntuación obtenida en la encuesta.

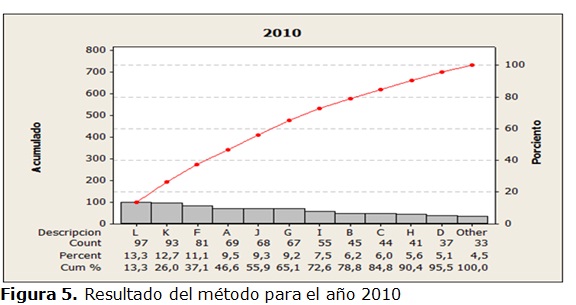

Para analizar estadísticamente los datos obtenidos, utilizamos el método de Pareto (20% de las causas generan el 80% de los problemas), y se obtuvieron los resultados mostrados en las figuras 5, 6 y 7.

Organización del personal

La nueva estructura organizativa del departamento se puede observar en la figura 8:

El personal necesario para ejecutar las acciones preventivas al equipamiento, sistema de distribución, entorno y las acciones correctivas; así como, reparaciones constructivas se seleccionó aplicando la distribución de la figura 9. El 35% del mantenimiento preventivo encierra un 25% del fondo de tiempo del trabajador para atención al equipamiento 5% para la atención a los sistemas de distribución y otro 5% para el mantenimiento de entorno.

Con el equipamiento instalado, el análisis y procesamiento de la información recibida y bajo esta distribución, la brigada quedó integrada con 30 trabajadores, su distribución se observa en la figura 10:

Organización del Departamento

Con el objetivo de llevar un control de las actividades que se realicen durante el día se realiza una reunión diaria a las 9:00 am. El jefe de mantenimiento se reunirá con sus especialistas de mantenimiento para definir las prioridades del día, situación de máquinas paradas, trabajos pendientes etc., se utilizará un registro como guía. De igual forma todos los últimos días laborables de cada semana se discutirá un resumen de lo ocurrido. Antes del día 5 de cada mes cada especialista de mantenimiento debe de entregar las actas de evaluaciones de su personal al jefe de mantenimiento; así como, las órdenes de trabajo preventivas a sus subordinados. Antes del día 25 de cada mes, todas las órdenes de trabajo correspondientes a los mantenimientos preventivos deben de ser entregadas al técnico en mantenimiento para su procesado.

Plan de mantenimiento inicial

En la Planta de Productos Naturales se realizaba el mantenimiento preventivo planificado; pero no se programaba de forma adecuada, o sea que se generaban demasiadas OT correctivas. Esto es un indicador de la falta de calidad en la ejecución de los mismos o la inadecuada programación. En la investigación realizada se observaron que a los planes de mantenimiento no se les analizaba el comportamiento del equipo en el año (frecuencia de roturas) y en dependencia de este criterio no se ajustaban los planes de mantenimiento.

Es necesario señalar que las OT generadas tanto correctivas como preventivas se almacenaban desorganizadamente en gavetas hasta que llegara el tiempo de destrucción de la documentación (5 años).

Esto imposibilitaba el control del trabajo realizado, rastrear o reconstruir la historia de un equipo, procesar la información recibida y sobre todo se dificultaba demostrar ante cualquier auditoría el cumplimiento de las buenas prácticas de fabricación. Analizando estas deficiencias, se tomaron algunas acciones correctivas para darle un vuelco a la situación problema.

Puesta a punto inicial de la planta

Para la puesta a punto de la planta se analizaron los sistemas auxiliares, el equipamiento y el entorno donde se encuentran instalados estos equipos, para que cumplan con las condiciones necesarias para su operación [2].

Equipamiento y entorno

Se utilizó un sistema de codificación basado en la ubicación del equipamiento conformado de la siguiente manera:

Código-Nombre-Número donde:

- Código: corresponde a la agrupación, departamento y el área donde se encuentra ubicado el equipo (Otras áreas 0, Saponificación 1, Extracción 2, Purificación 3, Secado 4, Destilación 5, Enfriamiento 6, Molido 7, Cuarto eléctrico 8 Cuarto de clima 9).

- Nombre: Identificativo del equipo.

- Número: Consecutivo con equipos similares en el área.

Ejemplo:

- 344-SE-1: Secador #1 de la agrupación #3, Planta #4, Área de secado.

- 332-CE-5: Centrífuga #5 de la agrupación #3, Planta #3, Área de extracción.

- 221-TS-1: Tanque saponificador #1 de la agrupación #2, Planta #2, Área de saponificación.

El equipo se podrá utilizar siempre y cuando su etiqueta lo indique. Se usarán tres tipos de etiquetas: apto, precaución y defectuoso; independientes de las etiquetas que colocan los departamentos de aseguramiento de la calidad.

La etiqueta de Precaución, se visualizara con color amarillo y se colocará:

- Cuando se realice una intervención correctiva al equipo y no se devuelva de forma óptima a sus condiciones de disponibilidad (mantenimiento correctivo tipo desvare), pero puede operar bajos ciertas restricciones sin ocasionar daños ni pérdidas o;

- Cuando se haya sobrepasado el tiempo de mantenimiento y no se le haya brindado asistencia técnica al equipo.

Las etiquetas de identificación del equipamiento se muestran en la figura 11.

Indicadores propuestos

El resultado de la evaluación de los indicadores es importante en dos sentidos. Por una parte es importante mejorar la calidad del servicio para proporcionar excelencia en el buen desempeño del trabajo, pero por otra parte los aspectos competitivos no deben ser descuidados. Los indicadores utilizados son los de referencia mundial y deben ser implementados a través del sistema informático, dividido en tres grupos básicos: indicadores de equipamiento, de gestión y productividad e indicadores de costos.

- Equipamiento: Tiempo medio entre fallas, Tiempo promedio para fallar, Tiempo medio para reparar, Disponibilidad

- Gestión y productividad: Cumplimiento del Plan de Mantenimiento, Ocupación, Rendimiento, Eficacia

- Costos: Costo de mantenimiento planificado, Costo de mantenimiento correctivo, Resumen de las actividades de mantenimiento.

Informes técnicos

El sistema informático almacenará en soporte digital toda la información relacionada con las actividades de mantenimiento; así como permitirá la salva en copia dura de dicha información. Los modelos a implementar son los siguientes:

- Expediente técnico

- Inventario Técnico

- Ficha de Vida

- Informe de Actividades de Mantenimiento

- Programa Anual de MPP

- Presupuesto Operativo

- Solicitud de Compras

- Modelo de registro de los medios de medición

- Censo de personal técnico de mantenimiento

- Solicitud de Mantenimiento

- Orden de Trabajo

- Encuesta para Jefes de Servicio

DISCUSIÓN

Una vez concluida la fase previa de nuestra metodología se demuestra en las figuras 5, 6 y 7 el comportamiento de los problemas existentes en el departamento; así como su disminución paulatina en el período analizado. Se evidencia en el año 2012 el aumento de calidad en el aspecto de Gestión de mantenimiento de la Planta de Productos Naturales (dirección de producción), perteneciente al CNIC. La efectividad de la planificación anual del mantenimiento y la disponibilidad del equipamiento, debido a la implementación de la metodología, en comparación con los años 2010 y 2011, para dar lugar a otros problemas de interés como son la disponibilidad de materiales y piezas de repuesto por no contar con los recursos (presupuesto) para su mejora.

Otro problema significativo es la efectividad de los indicadores de calidad y desempeño del departamento. Hace varios años la entidad formaba parte del Ministerio de Educación Superior (MES), del cual se heredó un conjunto de indicadores, que permitían la organización de los activos; así como la planificación y programación del mantenimiento; pero no el control y la trazabilidad de la actividad con el paso del tiempo.

Al término de la fase de formación se puede observar la necesidad de un almacén para el desarrollo de la actividad de mantenimiento, así como el empleo de etiquetas de actitud, independientes a las asignadas por los departamentos de calidad. La plantilla del departamento se redujo de 42 a 30 trabajadores representando una disminución de un 28%.

Se puede verificar que con la implementación de la metodología se puede identificar, actuar y atenuar el problema fundamental planteado en la investigación: inadecuada Gestión de Mantenimiento en la Planta de Productos Naturales (dirección de producción), perteneciente al CNIC.

CONCLUSIONES

1. En el presente trabajo se demuestra la importancia de implementar un sistema de gestión de mantenimiento para el control de las actividades del departamento, independientemente de la disponibilidad de recursos; así como la necesidad de codificación interna del equipamiento paralela a los controles del departamento de gestión de la calidad.

2. El proceso de implementación tiene componentes claves, tales como: el compromiso por parte de la administración de la empresa a la hora de iniciar el proceso de implementación, la identificación de las debilidades y amenazas, y la entrega total de los trabajadores del departamento de mantenimiento.

3. El resultado del proceso de implementación de esta metodología es un departamento de mantenimiento eficiente, preparado para enfrentar cualquier proceso regulatorio.

REFERENCIAS

1. Sánchez Rodríguez ÁP. La gestión de los activos físicos en la función mantenimiento. Ingeniería Mecánica. 2010;13(2):72-8. ISSN 1815-5944.

2. Herrera Galán M. Sistema Automatizado para la Gestión de Mantenimiento en Plantas de Producción La Habana: Instituto Superior José Antonio Echeverría, Departamento de Bioingeniería; 2012.

3. Al-Najjar B, Alsyour I. The Management System for Facilities and Activities. International Journal of production economic. 2003;84(1): 85-100. ISSN 0925-5273. DOI 10.1016/S0925-5273(02)00380-8.

4. Bevilacqua M, Braglia M. The analitic hierarchy process applied to maintenance strategy selection. Reliabity Engineering & System Safety. 2010;70(1). ISSN 0951-8320. DOI 10.1016/S0951-8320(00)00047-8

5. OMS. Colaboremos por la salud. Ginebra: OMS; 2006. 216 p. ISBN 92-4-356317-3.

6. Torres Valle A. Gestión de Mantenimiento Orientada a la Seguridad. Ingeniería Mecánica. 2008;7(2):7-15. ISSN 1815-5944.

7. Anderson JT. A risk-related preventive maintenance system. Journal of clinical engineering. 1992;17(1):65-8. ISSN 0363-8855.

8. Oficina Nacional de Estadística e Información. Anuario Estadístico de Cuba 2014. La Habana: ONE; 2010. ISBN 978-959-7119-62-3.

9. Acosta P, Héctor R. Auditoria integral de mantenimiento en instalaciones hospitalarias, un análisis objetivo. Ingeniería Mecánica. 2011;14(2):1815-5944. ISSN 1815-5944.

10. Oliva K. Sistemas de información para la gestión de mantenimiento en la gran industria del estado Zulia. Revista Venezolana de Gerencia. 2010;15(49):125-40. ISSN 1315-9984.

11. Mora Gutierrez A. Mantenimiento estratégico para empresas generales o de servicio. Medellín: Ediciones AMG; 2008. 309 p. ISBN 958-33-8218-3.

12. Espinosa F, Salinas G. Evaluación de la madurez de la función mantenimiento para implementar innovaciones en su gestión. Información Tecnológica. 2010;21(3):7-17. ISSN 0718-0764. DOI 10.1612/inf.tecnol.4313it.09.

13. Crespo Márquez A. The maintenance management framework. Models and methods for complex systems maintenance. London: Springer Verlag; 2007. ISBN 978-1-84628-820-3. 14. Crespo Márquez A, Moreu de León P, Gómez Fernández J. The maintenance management framework: A practical view to maintenance management. Journal of Quality in Maintenance Engineering. 2009;15(2):167-78. ISSN 1355-2511. DOI 10.1108/13552510910961110.

15. Saleh N, al. e. Preventive maintenance prioritization index of medical equipment using quality function deployment. Journal of Biomedical and Health Informatics. 2013;19(3):1029-35. ISSN 2168-2194. DOI 10.1109/JBHI.2014.2337895.

16. Taghipour S, Banjevic D, Jardine A. Prioritization of medical equipment for maintenance decisions. Journal of the Operational Research Society. 2010;62(6):1666-87. ISSN 0160-5682.

17. Kelly A. Gestión del mantenimiento industrial. Madrid: Editorial Fundación REPSOL; 1998. ISBN 84-923506-0-1.

18. Abimbola A, Akinlabi E. Implementation of CMMS Software for a Maintenance Plan in a Manufacturing Industry. International Journal of Mechanical, Aerospace, Industrial, Mechatronic and Manufacturing Engineering. 2013;7(11):349-52. ISSN 2310-788X.

19. Kans M. An approach for determining the requirements of computerized maintenance management systems. Computers in Industry. 2008;59(1):32-40. ISSN 0166-3615. DOI 10.1016/j.compind.2007.06.003

20. Viveros P, Stegmaier R, Kristjanpoller F. Propuesta de un modelo de gestión de mantenimiento y sus principales herramintas de apoyo. Ingeniere Revista chilena de ingeniería. 2013;21(1):125-38. ISSN 0718-3305.

Recibido: 11 de septiembre del 2013.

Aprobado: 11 de enero del 2016.

Michael Herrera-Galán. Instituto Superior Politécnico José Antonio Echeverría. La Habana, Cuba. Correo eletrónico:michaelhg@electrica.cujae.edu.cu