Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Industrial

versión On-line ISSN 1815-5936

Ing. Ind. vol.37 no.1 La Habana ene.-abr. 2016

ARTÍCULO ORIGINAL

Evaluación de la capacidad para montaje en la industria manufacturera de calzado

Evaluation of the capacity for assembly in the footwear manufacturing industry

John Paul Reyes-Vasquez, Darwin Santiago Aldas-Salazar, Luis Alberto Morales-Perrazo, Mario Geovanny García-Carrillo

Universidad Técnica de Ambato. Ambato, Ecuador

RESUMEN

En este trabajo se propone un modelo de base heurística multicriterio para determinar la capacidad de producción en montaje de las empresas manufactureras de calzado en la provincia de Tungurahua desde diferentes enfoques de operación de sus procesos en un entorno de desarrollo. Se emplearon como apoyo las técnicas para el estudio del trabajo. El análisis de 9 empresas indica que el 11% de ellas tienen alta capacidad, el 78% aceptable y el 10% es baja; las Pymes (Pequeñas y Medianas Empresas) evidencian desventajas en el eficiente uso de sus recursos humanos y maquinaria. Los resultados, del modelo, permiten identificar: empresas con madurez en la gestión de sus procesos y las que ameritan apoyo para analizar y responder con datos y hechos a la eliminación de las causas raíz de sus problemas.

Palabras clave: Capacidad de producción, montaje de calzado, Proceso jerárquico analítico.

ABSTRACT

In this paper presents a multicriterial heuristic based model for determining the capacity in assembly manufacturing footwear companies in the province of Tungurahua. This is focused from different approaches of how the companies manage the processes in a development environment with support in work study techniques. The analysis of a group of companies indicated that 11% of them have high capacity, 78% acceptable and 10% low. The SMEs evidence disadvantages in the efficient use of human resources and machinery. The results of the model used to identify companies with maturity in the management of their processes and others that deserve support to analyze and respond with data and facts to eliminate the principal causes of their problems.

Key words:Production capacity, assembly of footwear, analytical hierarchical process.

INTRODUCCIÓN

Los procesos de apertura al comercio exterior y de impulso a la integración económica internacional, muy frecuentes desde los años noventa, han configurado un escenario cada vez más competitivo en el que las empresas tienen que desarrollar su actividad. La globalización ha afectado a sectores tradicionales como el de calzado. Este sector ha registrado un rápido crecimiento de la producción y el comercio a nivel mundial así como un cambio en la distribución geográfica de los orígenes y destinos de los flujos comerciales. La principal ventaja competitiva que presentan ciertos países, y en especial China, se explica por una estructura socio laboral propia de naciones subdesarrolladas, caracterizada por unos costos laborales muy bajos [1].

De acuerdo con la Cámara de Industria de la Provincia de Tungurahua, en Ecuador, existen más de 5.000 productores de calzado y cerca de 100.000 puestos de trabajo entre directos e indirectos, con una producción anual en el año 2012 de 30 millones de pares. El 50% de la producción total se destina al mercado interno y el 50% restante al mercado exterior [2].

Con datos presentados en el V Foro Latinoamericano del Calzado en Ambato indican que a nivel nacional los pares de zapatos se comercializan a 28 USD.La demanda nacional de zapatos es de 50 millones de pares. Según el INEC, el consumo per cápita de calzado en Ecuador es de 2,7 pares de zapatos al año. Los precios en el mercado oscilan entre 10 y 70 USD, dependiendo al calidad, diseño, procedencia y lugar de comercialización [2].

La industria de calzado nacional actualmente se encuentra en constante crecimiento, sin embargo, para alcanzar a los grandes productores mundiales y competir en los mercados internacionales es necesario elaborar estrategias de operaciones y sistemas productivos. Estas proporcionaran ventajas competitivas sobre los competidores extranjeros, con miras a tener implementado un modelo de gestión de procesos sostenible en cada industria.

La demanda de calzado para las empresas productoras se ha incrementado en los últimos años excediendo su capacidad instalada de producción. Esto ha generado retrasos en la entrega de pedidos, pues sus empleados deben hacer horas extras para que la producción se entregue en los plazos convenidos Provoca falta de balance de las líneas de producción generalmente se presenta en el área de montaje [2].

Actualmente en la sección de montaje el empleo de simulación permite un oportuno análisis del flujo procesos y distribución de planta, cuyos resultados han ayudado a la toma de decisiones estratégicas en la gestión de operaciones [3]. Estas decisiones enfocadas principalmente a los procesos de producción implican el desarrollo de ventajas competitivas para incrementar la eficiencia en el uso de los recursos humanos, materiales y maquinaria.

El estudio del trabajo manual a través de la ingeniería de métodos ha proporcionado, a la gestión de operaciones actual, las herramientas necesarias para este fin, puesto que ayuda a la gerencia a reducir costos innecesarios y balancear las celdas de manufactura. Permite a los empleados comprender la naturaleza y el costo verdadero del trabajo por medio de los estándares de tiempo. Finalmente antes de iniciar la producción en una planta manufacturera por medio del estudio del trabajo se determina la necesidad de personal, maquinaria y asignación de trabajos a empleados [4]. Para medir la capacidad de cualquier industria es fundamental estudiar el trabajo manual, que permita plantear estrategias operacionales e incrementar o disminuir la capacidad de fuerza de trabajo o de máquinas, así como el sistema productivo bajo pedidos o inventarios.

El análisis de capacidad manufacturera es primordial cuando se propone un análisis de productividad y costos en los procesos industriales. Para las industrias de calzado locales, donde el montaje es el principal proceso que presenta retrasos y bajas de productividad, este estudio genera la base para organizar su capacidad de producción y corregir las deficiencias en las operaciones.

Debido a que la provincia de Tungurahua concentra el 44% de la producción nacional, es imperativo abordar dicho problema con técnicas y metodologías de la ingeniería industrial [5]. Se requiere realizar contribuciones paulatinas y eficientes, que sin ser óptimas, permitan mejorar la comprensión actual del problema, en un entorno de acceso a los recursos y materias primas cada vez más limitados.

La Gestión de Operaciones (en inglés, Operations Management, OM) es considerada uno de los pilares de competitividad de las empresas manufactureras. Las temáticas que estudia están relacionadas a la administración de la cadena de suministro, calidad, reingeniería de procesos, entre otras [6].

Dentro de la reingeniería de procesos, cualquier cálculo de producción, debe efectuarse teniendo en cuenta la duración de las operaciones y tiempo de trabajo en la práctica. La capacidad de producción para una industria es un indicador clave para tomar decisiones respecto a contratación o despido de personal, inversión en maquinaria y planeación de nuevas instalaciones [7].

La aaplicación de las técnicas para cuantificar la capacidad de las empresas y abordar sus procesos desde una perspectiva diferente, puede convertirse en una estrategia competitiva que permita a las empresas asegurar su supervivencia en el mercado, sino que generen nuevos paradigmas de competitividad [8].

La resolución de problemas desde un punto de vista multicriterial y un número finito de alternativas se basa en un nuevo planteamiento metodológico denominado Proceso Analítico Jerárquico (en inglés, Analytic Hierarchy Process, AHP) [9]. La utilidad del método AHP en la toma de decisiones estratégicas para los gerentes de operaciones abarca la fabricación, tecnología, estrategia socio económico y ambiental. Estas decisiones incluyen al diseño de productos y de procesos, planificación de producción, gestión de la calidad, medición y mejoramiento del rendimiento de bienes o empresas de servicios, diseño de las instalaciones y la gestión de las capacidades [10].El AHP, es una herramienta valiosa, conveniente y eficaz que incorpora fácilmente diversos procesos de selección en todo el mundo [11].

La medición del rendimiento de la gestión de la cadena de suministro es un problema de múltiples criterios de toma de decisiones debido a la gran cantidad de factores que intervienen. La elección correcta de las medidas de rendimiento es fundamental para el éxito y la competitividad de las empresas en la era de la globalización. La comparación por pares en AHP puede ayudar a las empresas a priorizar y formular estrategias de medición del desempeño viables en el entorno de decisión mundial volátil y complejo desde diferentes perspectivas [12].

La industria del calzado está inmersa en un proceso de deslocalización hacia países con bajos costos laborales, desempeñando un papel clave en el mismo tanto las grandes multinacionales como las pequeñas y medianas empresas de los distritos industriales. Por este motivo se busca experimentar profundos procesos de reestructuración, que lleven a la evolución de las estructuras productivas y de los espacios geográficos industriales [13].

Las industrias de manufactura buscan la forma de planificar su producción eficientemente con la finalidad de optimizar sus recursos, para ello se cuenta con varias técnicas de planeación y herramientas informática[1]. La automatización de operaciones reduce errores, tiempo, sobrecostos al analizar la información y facilita el acceso a mercados nuevos[2]. En este sentido, para iniciar el proceso de cambio se debe medir las operaciones productivas en un contexto base. La eficiencia en el uso de recursos humanos, maquinaria y tecnología fomentan el desarrollo tecnológico impulsando la innovación en los sectores de manufactura con la finalidad de situarse en la vanguardia competitiva.

En la actualidad, conjugar adecuadamente los recursos económicos, materiales y humanos origina un reto en los industriales para aumentar su productividad [14]. En ese contexto las empresas manufactureras de calzado para medir sus procesos desde diferentes enfoques de operación de los mismos no utilizan métodos cuali-cuantitativos de ingeniería [7]. Por este motivo, el estudio del trabajo se utiliza únicamente como una herramienta de obtención de datos que se deberán analizar por medio de modelos para la toma de decisiones.

Bajo estas consideraciones, el propósito de este trabajo es determinar la capacidad de producción de las empresas manufactureras de calzado ecuatorianas desde diferentes enfoques de operación de sus procesos, en un entorno de desarrollo.

MÉTODOS

Recolección de datos

La población a analizar está conformada por 194 empresas existentes en la provincia de Tungurahua. Se propone una muestra aleatoria de 30 empresas con error admisible del 15%, considerando criterios de tamaño de empresa y clasificación dentro de la Cámara de Calzado de Tungurahua (CALTU).En este artículo la muestra se redujo a las 9 empresas que tienen mayor capacidad y número de trabajadores en el área de montaje para un mismo tipo de calzado casual.

La herramienta a utilizar es el estudio del trabajo para determinar los tiempos estándar, capacidades de producción, disponibilidad de hormas y calcular el flujo de procesos de cada empresa motivo de estudio. Los modelos de decisiones se utilizan como técnica y cuali-cuantitativa con la finalidad de establecer los puntos de falla, identificar los procesos y factores incidentes en la sección de montaje de calzado de manera porcentual.

Los procesos motivo de estudio incluyen trabajos manuales, así como automatizados por máquinas, algunos difieren de cada empresa debido a su método de trabajo establecido.

Estudio de las operaciones

Los procesos generales que se deben seguir para elaborar un par de zapatos son troquelado del cuero, aparado de los cortes, montaje y terminado. El montaje es uno de los procesos con mayor impacto en la producción. Donde se une a la suela el corte aparado utilizando una horma con la finalidad de darle la forma deseada por el diseñador, conforme a las características antropométricas del pie.

La producción de calzado se obtiene ya sea con métodos de montaje manual o semi automatizado; no se cuenta en el país con instalaciones de calzado automatizadas en su totalidad. El montaje manual demanda de artesanos con habilidades adquiridas a lo largo de varios años de experiencia. El montaje semi automatizado requiere de maquinarias de inyección de la suela directamente en el corte aparado, demandando de grandes inversiones para los empresarios nacionales.

La distribución de montaje frecuentemente está dada por la configuración de puestos de trabajo, donde la materia prima fluye desde el armado de puntas hasta el abrillantado del calzado terminado. Esta secuencia de operaciones y flujo de materiales en la distribución de montaje es común para todas las empresas en estudio, sin embargo las condiciones de la instalación varían una de otra. Los procesos comunes y las diferencias en las formas de trabajo de cada planta de producción se identifican a través de una lista de chequeo.

Los procesos fundamentales para mantener las especificaciones de calidad son preparación de suelas, preparación de hormas, armado de puntas, armado de talones, cardado y rayado, aplicación de pegamento, prensado y sacado de hormas. Adicionalmente se deben considerar que los procesos en el horno de secado y en el horno para reactivar el pegamento son condicionados.

Se establece así que el método de operación actual de las empresas en su totalidad se basa en una distribución mixta considerando una línea de producción por producto y por proceso. Donde los materiales para montar el calzado pasan una secuencia de procesos especializados como el tratamiento de suelas y mezcla del pegamento. Luego se ensamblan en una secuencia de operaciones de acuerdo a las características deseadas en el calzado.

El análisis de las operaciones arrojó los procesos con mala asignación de personal, un ineficiente uso de la maquinaria y acumulaciones de inventario, siendo los recursos restringidos un ejemplo de falta de capacidad en mano de obra especializada y automatización de la línea de producción.

Análisis de capacidad de producción

Al estudiar la industria se tiene una gran variedad de tipos de calzado de cuero, entre los más comunes en Tungurahua se tiene al calzado escolar, calzado casual, deportivo, botas y femenino. Dependiendo de este factor se calibra la maquinaria y planifica la producción, en este estudio se ha considerado los modelos de calzado que tienen procesos similares y maquinaria en común, descartando el calzado de mujer y botas.

Definidos los elementos de cada proceso se efectúa un cronometraje preliminar de al menos 5 ciclos, la precisión del estudio de tiempos depende del número de ciclos cronometrados, cuantos más ciclos se estudien, más preciso será el estudio. Prácticamente en todo trabajo de estudio de tiempos, se propone una precisión de 5%, con un nivel de confianza del 95%, con lo cual se determina 10 ciclos de observación por proceso. Para establecer el tiempo básico, a este se lo descompone, considerando las actividades que se realizan manualmente (TAM) y las que se realizan con máquina (TCM). Este último se subdivide en trabajo interior y exterior, finalmente se añade los suplementos y se obtiene el tiempo estándar. Calculado el tiempo estándar, se puede determinar la capacidad de producción para cada proceso en la línea de montaje en las empresas donde se han tomado las muestras. En la tabla 1 se presentan los procesos utilizados por las empresas estudiadas en su sección de montaje.

El factor fundamental para medir el desempeño de todo sistema productivo es la capacidad de producción. Esta medición se obtiene para cada empresa en función del máximo y mínimo valor de producción por proceso que se tiene en una jornada laboral de 8 horas, considerada la producción en pares de zapatos. La misma se muestra por empresa en la tabla 1.

Para determinar los niveles de capacidad a partir de la información recolectada se consideró una producción de un par de zapatos (izquierdo y derecho). Este cálculo posibilita inferir que la aplicación de las técnicas de la Ingeniería Industrial en áreas a analizar y documentar los procesos desde la perspectiva de la estrategia de operación. Se concluye que es esencial para gestionar los procesos, balancear las líneas de producción para obtener una eficiencia aceptable.

Como resultado se tiene que la capacidad de los procesos de producción al final de la jornada laboral de 8 horas está dada entre 88 y 1410 pares de zapatos. La desbalanceada capacidad de los procesos puede ocurrir por: el método usado en el trabajo, la asignación de personal y la automatización de la instalación de cada empresa sujeto de estudio.

Cuando se presenta una capacidad baja en un proceso/producto/equipo, se despliegan varias interrogantes ¿Qué la ocasiona?, ¿Por qué tanta variabilidad? y ¿Cómo incide en la estrategia operacional?

Las respuestas dependen de la situación de la empresa; podían ser una o más de las opciones proporcionadas por un modelo de decisión que muestre las relaciones existentes entre los factores que inciden en que las empresas tengan más o menos procesos, personal y equipos.

Las estrategias operacionales que se establezcan para mitigar estos problemas diferirían una de otra dependiendo del tamaño de la empresa, años de antigüedad y su capacidad de producción. Pero, para aumentar la capacidad de producción en las pequeñas empresas dedicadas al montaje de es indispensable reestructurar los procesos en que se ha detectado un recurso restringido. Algunas alternativas para llegar a este fin son:balance de líneas de producción, reasignación de actividades de procesos con exceso de capacidad e inserción de maquinaria adicional para disminuir el tiempo estándar de producción.

RESULTADOS

Con el ánimo de obtener una aproximación a la capacidad de la empresa manufacturera de calzado para analizar sus procesos de montaje desde diferentes enfoques de operación, se utiliza como base un modelo para medir fallas de base heurística, soportado en su aplicación en empresas manufactureras de distinta actividad económica [7].

En términos algebraicos, el modelo utilizado puede expresarse en la ecuación 1.

Donde ![]() representa el nivel de capacidad de una determinada empresa para analizar sus procesos, el cual está en función de una serie de características

representa el nivel de capacidad de una determinada empresa para analizar sus procesos, el cual está en función de una serie de características ![]() , con i=1,…n [7].

, con i=1,…n [7].

Para cada empresa, dependiendo de las características de interés, el nivel de capacidad puede tomar una de las siguientes categorías de respuesta: alto, aceptable y bajo.En la Tabla 2 se presentan las 10 características sometidas a ensayo y consideradas en el modelo propuesto así como las ponderaciones de cada empresa en estudio.

La estimación de las ponderaciones de los 5 primeros ítems y el 8 de la tabla 2 se los hace utilizando la observación y una lista de chequeo, para la ponderación del ítem 6 (¿En cuántos procesos de montaje presentan retrasos por falta de personal?) se establece la necesidad personal por proceso de cada empresa utilizando diagramas hombre-máquina y se hace una relación con la cantidad de procesos existentes. La ponderación del criterio 7 (¿En cuántos procesos de montaje se presenta acumulación de inventario?) se la obtiene haciendo una medición tiempo de procesamiento e inventario por proceso utilizando la Ley de Little [15] y comparándola con la cantidad de procesos.

El criterio 9 (Grado en que la empresa es eficiente en el uso de sus recursos humanos) se lo valoró obteniendo la producción/empleado, considerando cantidad de personal disponible y la capacidad mínima de la línea de producción de cada empresa ya que esta es la que se presenta en el o los recursos restringidos.

Finalmente el criterio 10 (Grado en que la empresa es eficiente en el uso de la capacidad instalada de su maquinaria disponible) se lo pondera haciendo una relación de la capacidad mínima y máxima de cada empresa, ver tabla 1.

Cálculo de las prioridades

Utilizando fundamentos de AHP y la escala fundamental de comparación propuesta por Saaty de prioridades [8] con base en la preferencia de un criterio sobre otro, se realiza la comparación por pares de criterios. La escala de comparación utiliza pesos numéricos que van desde 1, que representa una igual importancia hasta 9 que representa importancia fuerte y extrema de un elemento sobre otro [8].

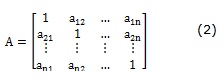

Las comparaciones por pares del AHP en un nivel dado, se pueden reducir a un número de matrices cuadradas n x n.En la que ![]() , expresa la preferencia en valor numérico, del elemento de la fila i cuando se compara con el elemento de la columna j, para i= 1, 2, 3,…n y j= 1, 2, 3,….n [16], como se muestra en la ecuación 2. Por lo que cuando i=j el valor de

, expresa la preferencia en valor numérico, del elemento de la fila i cuando se compara con el elemento de la columna j, para i= 1, 2, 3,…n y j= 1, 2, 3,….n [16], como se muestra en la ecuación 2. Por lo que cuando i=j el valor de ![]() , pues se está comparando el elemento consigo mismo.

, pues se está comparando el elemento consigo mismo.

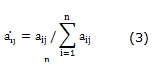

En primer lugar la matriz de comparación por pares, ![]() se normaliza mediante la ecuación 3, para j = 1, 2, 3… n. y luego los pesos que representan las prioridades de cada criterio, se calculan por la ecuación 4, para i = 1, 2, 3… n. Como resultado del AHP se tiene las prioridades de los criterios de calificación para todas las empresas. Donde la eficiencia en el uso de la capacidad instalada de maquinaria (criterio 10) representa 25,6 y la eficiencia en el uso de los recursos humanos (criterio 9) tiene un valor de 18,6%. Los procesos que tienen acumulación de hormas (criterio 8) representan el 14,9%, los procesos que presentan acumulación de inventario (criterio 7) constituyen 14,3%. Los procesos que presentan retrasos por falta de personal (criterio 6) componen 8%, los procesos que poseen algún sistema automatizado (criterio 5) representan 6,7%. Las instalaciones de producción que prestan flexibilidad de volumen (criterio 4) tienen un valor de 5%, las que prestan flexibilidad de producto (criterio 3) constituyen 3,7%. La actualización de procedimientos (criterio 2) representa 1,5% y las actividades de mantenimiento (criterio 1) muestran un valor de 1,6%.

se normaliza mediante la ecuación 3, para j = 1, 2, 3… n. y luego los pesos que representan las prioridades de cada criterio, se calculan por la ecuación 4, para i = 1, 2, 3… n. Como resultado del AHP se tiene las prioridades de los criterios de calificación para todas las empresas. Donde la eficiencia en el uso de la capacidad instalada de maquinaria (criterio 10) representa 25,6 y la eficiencia en el uso de los recursos humanos (criterio 9) tiene un valor de 18,6%. Los procesos que tienen acumulación de hormas (criterio 8) representan el 14,9%, los procesos que presentan acumulación de inventario (criterio 7) constituyen 14,3%. Los procesos que presentan retrasos por falta de personal (criterio 6) componen 8%, los procesos que poseen algún sistema automatizado (criterio 5) representan 6,7%. Las instalaciones de producción que prestan flexibilidad de volumen (criterio 4) tienen un valor de 5%, las que prestan flexibilidad de producto (criterio 3) constituyen 3,7%. La actualización de procedimientos (criterio 2) representa 1,5% y las actividades de mantenimiento (criterio 1) muestran un valor de 1,6%.

Tras determinar las prioridades de los elementos en cada empresa, debe existir la seguridad de que los resultados obtenidos son válidos para tomar decisiones. El AHP permite medir la inconsistencia de los juicios a través de la proporción o razón de consistencia. La proporción de consistencia o razón de consistencia (CR) se determina de acuerdo a la ecuación 5; es decir, como el cociente entre el Índice de Consistencia Real (IC) de la matriz estudiada y el Índice de Consistencia Aleatorio (IA). Saaty para un número de 10 criterios sugiere el IA con un valor de 1,45, este se ha de utilizar para el cálculo de CR.

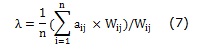

En el cálculo de la CR, el valor de IC para cada matriz de orden n puede obtenerse a partir de la ecuación 6. El valor máximo λ es un parámetro importante en la validación de AHP y se utiliza como un índice de referencia para mostrar la información mediante el cálculo de la razón de consistencia del vector estimado. Este escalar λ recibe el nombre valor propio, autovalor, valor característico o eigenvalor [17].

Para determinar λ (auto valor o eigenvalor), se emplea la ecuación 7 λ_max Es un promedio de los valores del vector Eigen.

Tras aplicar las ecuaciones indicadas se obtuvo un valor de 0,09 de inconsistencia. A partir de las matrices obtenidas si CR< 0,1 las comparaciones son aceptables. Si CR ≥ 0,1 los valores de la relación son indicativos de juicios inconsistentes. Se concluye que los resultados obtenidos para este estudio son aceptables.

Nivel de capacidad

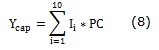

Para cada una de las empresas se calcula una puntuación de los criterios de interés, determinada por la escala de valoración de Saaty[16] desde uno hasta 10. Así la categoría de capacidad "alta" genera entre 7 y 10 puntos, "aceptable" proporciona entre 4 y 6,9 puntos y "baja" hasta 3,9 puntos. Para determinar el nivel de capacidad de cada empresa se empleó la ecuación 8.

Donde ![]() es la importancia relativa de la i-ésima característica y PC es la puntuación que la empresa obtuvo en ella [7]. Todos los criterios fueron considerados de acuerdo a la importancia relativa establecida.

es la importancia relativa de la i-ésima característica y PC es la puntuación que la empresa obtuvo en ella [7]. Todos los criterios fueron considerados de acuerdo a la importancia relativa establecida.

Aplicando el modelo a la muestra de interés, se encontró que el 12 % de las empresas permite inferir "alto" nivel de capacidad de producción desde diferentes enfoques de operación de sus procesos, el 78 % un nivel "aceptable" y el 10 % tiene "bajo" nivel. Es notable recalcar que el nivel alto está representado en su mayoría por Plasticaucho Industrial S.A., considerada la más grande del país, mientras que el resto por las PYMES de la región.

DISCUSIÓN

Después de haber intercambiado ideas con expertos en materia de calzado sobre las deficiencias que afectan a los procesos de montaje en las empresas locales, se evidencia que la industria del calzado en el Ecuador se encuentra inmersa en procesos de tecnificación cada vez más avanzados. Existe un desarrollo en materia de diseño, variedad y especializaciones, estas exigencias conllevan a la conformación de estrategias para hacer frente a operación de sus procesos, en un entorno de desarrollo.

La técnica multicriterio aplicada a la determinación de capacidad manufacturera es un enfoque innovador que genera alternativas de decisión e identifica las causas de la problemática centrada en el manejo de recursos humanos y maquinaria. El análisis de la capacidad de producción manufacturera de calzado por trabajador evidenció marcadas diferencias entre las distintas empresas evaluadas, notándose así una capacidad máxima de 62 pares/trabajadoren relación a otras empresas que tuvieron 13 pares/trabajador.

Al determinar la eficiencia del uso de maquinaria en cada empresa, el valor mínimo del indicador fue de 18% y el valor máximo 80%. Esta variabilidad se debe a las diferentes estrategias operacionales que adoptan las empresas al momento de desarrollar sus procesos de manufactura, coordinación de las metas operativas y sobretodo el interés que muestran en el cumplimiento de las mismas.

Las empresas que infieren un bajo nivel de capacidad de producción tienen la oportunidad de establecer una gestión estratégica para la mejora continua de sus procesos conforme a las expectativas de los accionistas. Para agregar valor al cliente y cumplir sus requerimientos eficientemente.

El grado en que las empresas son eficientes con el uso de los recursos, es otro indicador que pocas veces se lo considera dentro de los estudios. Son pocas las empresas que alcanzan 100% de eficiencia mientras que otras llegan a penas al 24 %. Se debe mejorar la capacidad en base a criterios de optimización los diferentes indicadores que involucren el uso adecuado de los recursos en el momento de gestionar sus procesos, permitiendo de esta manera elevar su recurso restringido.

La literatura base a inferido notablemente para el cumplimiento de los objetivos, en este trabajo, ha aportado: teorías experimentales [17], fundamentos conceptuales, experiencias previas y conjuntamente con los resultados presentados en este trabajo. Son un aporte más para la gestión eficiente de los procesos en la manufactura de calzado considerando el entorno actual de desarrollo de las empresas ecuatorianas. Por ello para aumentar la competitividad de una industria y disminuir significativamente la inversión manteniendo una visión holística se debe aplicar herramientas de gestión y toma decisiones [18].

Finalmente los autores hacen un reconocimiento a la Cámara Nacional de Calzado (CALTU) y la Universidad Técnica de Ambato (UTA), que a través del financiamiento del proyecto de investigación Evaluación antropométrica y de métodos para el diseño de puestos de trabajo en la fabricación de calzado en la pequeña y mediana industria de Tungurahua, Ecuador fue posible la obtención de estos resultados que serán de utilidad para la sociedad en general.

CONCLUSIONES

Las principales conclusiones a las que se arriban después de realizar el presente trabajo son:

1. No se ha encontrado una empresa manufacturera de calzado con un nivel alto que ocupe 100% de su capacidad de producción en montaje desde diferentes enfoques de operación de sus procesos. La más grande del país es 80% eficiente y sigue en un proceso continuo de mejora de sus procesos.

2. Para las PYMES en estudio se presenta un gran reto el incrementar la eficiencia en el uso de sus recursos humanos y maquinaria. Se debe prestar especial atención en balancear sus líneas de montaje, de manera tal, que se incremente su capacidad de producción para enfrentar las exigencias del mercado interno y externo.

3. El análisis de 9 empresas indica que el 11% de ellas tienen alta capacidad, el 78% aceptable y el 10% es baja; las Pymes evidencian desventajas en el eficiente uso de sus recursos humanos y maquinaria

4. Los resultados son una guía para empresarios, investigadores y gremios del calzado del país para evaluar la capacidad de las industrias manufactureras, específicamente en el área de montaje y aporta respuestas a la gestión de sus procesos operacionales en un entorno de desarrollo.

REFERENCIAS

1. Escaith H. Estadísticas del Comercio Exterior 2012. [Citado: 12 de octubre del 2015]. Disponible en: http://www.wto.org/spanish/res_s/statis_s/its2012_s/its12_toc_s.htm.

2. Zamora G. Plan de Mejoramiento del Proceso de Montaje de Calzado de la Empresa Tecnistamp C.E.M. en la ciudad de Quito. Quito: Universidad Católica del Ecuador; 2006.

3. Sebastiá Alcaraz R. La industria del calzado en la provincia de Alicantes: Características de su evolución reciente Investigaciones Geográficas. 1997;(18):18. ISSN 2306-2002

4. Urcia Cruz M. Capacidad de innovación empresarial de las micro y pequeñas empresas de calzado del distrito el Porvenir, Trujillo. Ciencia y Tecnología. 2013;9(4):16. ISSN 2306-2002.

5. Romero R, Santos J, Arcelus M. La problemática de la programación de la producción en la industria manufacturera del norte de España. Técnica Industrial. 2012;(297):5. ISSN 1794-6957.

6. Reyes Vasquez J. Estudio del trabajo aplicaciones en la industria ecuatoriana. Ambato (Ecuador): Elsevier; 2014. ISBN 978-9942-13-933-7.

7. Pérez J, Patiño, C. Medición de la capacidad de la empresa manufacturera para analizar sus procesos desde la falla. Revista Escuela de Ingeniería de Antioquia. 2011;(15):14. ISSN 1794-1237.

8. Saaty L. How to make a decision: The analytic herarchy process. European Journal of Operational Research. 1990;48(5):17. ISSN 0377-2217.

9. Nachiappan SR, R. . A review of applications of Analytic Hierarchy Process in Operation Management. Production Economics. 2012;(138):26. ISSN 0925-5273.

10. Reyes Vasquez J. Modelo de Decisión multicriterio para la selección de carrera universitaria. Investigación y Desarollo. 2013;(6). ISSN 1390-5546.

11. Bhagwat RS, M. Perfomance measurement of supply chain management using the analytical hierarchy process. Production Planning & Control: The Management of Operations. 2007;18(8):14. ISSN 0953-7287.

12. Climent Lopez EEO, A. Loscertales Palomar, B. . Reestructuración productiva en los distritos industriales españoles del calzado: El caso de Illueca-Brea de Aragón. Revista Electrónica de Geografía y Ciencias Sociales. 2011;15(1). ISSN 1138-9788.

13. Reyes Vasquez JMV, C. Plan Agregado de Producción mediante el Uso de un Algoritmo de Programación Lineal: Un caso de Estudio para la pequeña Industria. Revista Politécnica. 2014;34(1):6. ISSN 1390-0129.

14.Jeong YD, K. AHP- Based Evaluatio Model for Optimal Selection Process of Patching Materials for Concrete Repair: Focused on Quantitative Requirements. 2012;2:13. ISSN 1976-0485.

15. Chase RJ, R. Administración de Operaciones, Producción y Cadena de Suministro. México: McGraw-Hill;2011. ISBN 978-007-352522-8.

16. Naranjo Chiriboga I. Modelo de Decisión Multicriterio para el control de fallas de productos terminados en la empresa Blessing Factor. Ambato(Ecuador): Universidad Técnica de Ambato; 2014.

17. Rodríguez Villalobos A, Sempere Ripoll F, Poler Escoto R. Utilizacíon de la Simulación para el Rediseño de la Sección de Montado y Zona de Expedición de una PYME. En: II Conferencia de Ingeniería De Organización. Vigo (España): Asociación para el Desarrollo de la Ingeniería de la Organización; 2002. ISBN 978-84-96394-86-55.

18. Reyes John AK, Vasquez Rosa. Dynamic Buffer Management for Raw Material. Journal of Industrial and Intelligent Information. 2016;4(1):1-8. ISSN 2301-3745. DOI 10.12720/jiii.4.1.1-8.

Recibido: 21 de abril de 2015.

Aprobado: 2 de noviembre de 2015.

John Paul Reyes-Vasquez. Universidad Técnica de Ambato, Ecuador. correo electrónico: johnpreyes@uta.edu.ec

[1] Kanawaty GOIdT. Introducción al estudio del trabajo. Limusa, editor2006

[2] Garcia Criollo R. Estudio del Trabajo. Ingeniería de Métodos y Medición del Trabajo. México: McGraw-Hill.