Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Industrial

versión On-line ISSN 1815-5936

Ing. Ind. vol.37 no.1 La Habana ene.-abr. 2016

ARTÍCULO ORIGINAL

Mejoramiento mediante herramientas de la manufactura esbelta, en una Empresa de Confecciones

Improvement through lean manufacturing tools in a Garment Company

Natalia MarmolejoI, Ana Milena MejíaI, Ileana Gloria Pérez-VergaraI, Mauricio CaroII, José A. RojasI

I Colfactory S.A. Cali, Colombia.

II Universidad San Buenaventura. Cali, Colombia.

RESUMEN

La compañía presenta tiempos perdidos en la línea de producción del área de importado que representan un 14% de tiempos perdidos, contaminación visual por el desorden que se presenta en el área y pérdidas monetarias que se cuantifican en $30.582.022 por año. Esto se relaciona con falta de controles y estándares que faciliten la labor y garanticen la calidad de los productos y los procesos. El objetivo del trabajo fue diseñar e implementar un plan de acción de mejora continua mediante las herramientas de la Manufactura Esbelta, que incluyó 5´S y Control Visual. La metodología abarcó: indagar el estado del arte, diagnosticar el estado actual, diseñar e implementar el plan de acción y la documentación requerida, y finalmente la medir la efectividad. Con la implementación piloto de este proyecto, se redujeron los tiempos que no agregan valor en un 12%, representando un ahorro anual de $25.916.485.

Palabras clave: Mejora continua, Manufactura Esbelta, 5´S, Control Visual.

ABSTRACT

The company has lost time in the production line imported area representing 14% of downtime, visual pollution disorder that occurs in the area and monetary losses are quantified in $ 30,582,022 per year. This is related to lack of controls and standards to facilitate the work and ensure the quality of products and processes. The objective was to design and implement an action plan for continuous improvement through Lean tools that included 5S and Visual Control. The methodology included; investigate the state of the art, diagnose the current state, designing and implementing the action plan and the required documentation and finally measure the effectiveness. With the pilot project implementation, times that do not add value by 12%, representing an annual savings of $ 25,916,485 were reduced.

Key words: Continuous improvement, Lean Manufacturing, 5´S, Visual management.

INTRODUCCIÓN

Actualmente la compañía presenta problemas de desperdicios y tiempos perdidos en la línea de producción del área de importado. Los efectos de esta situación se traducen en: improductividad de un 14% por tiempos perdidos, contaminación visual por el desorden que se presenta en el área y pérdidas monetarias por los desperdicios que se mencionan. Estas mermas se cuantifican en $30.582.022 por año en el proceso de producción del área de importado.

De aquí surge el objetivo general de este estudio, que consistió en desarrollar e implementar un plan de acción de mejora continua mediante las herramientas de la Manufactura Esbelta, con el fin de disminuir y/o eliminar los tiempos perdidos [1].

Muchos autores relacionan que en las industrias manufactureras se desarrollan actividades que no aportan valor y generan desperdicios de diferentes tipos. Melton plantea que solo el 5% de las actividades desarrolladas en las empresas manufactureras generan valor y que el 60% agrega valor parcial [2]. Otros autores como Khusainicomentan que menos del 10 % de las actividades no agregan valor y casi un 60% no agrega ningún valor [3].

Por su parte, Taj, S. y Berro, L. afirman que en promedio el 70% de los recursos disponibles en empresas manufactureras son desperdiciados [4]. Mientras que, Jahnukainen, J. y Lathi, M. señalan que el tiempo en el que realmente se genera valor está entre el 0.05 y el 5% del tiempo de entrega, y que las actividades de manufactura representan el 33% del tiempo productivo de la misma [5].

Para que una organización funcione de manera eficaz, tiene que determinar y gestionar numerosas actividades relacionadas entre sí. Una actividad o un conjunto de actividades que utiliza recursos, y que se gestiona con el fin de permitir que los elementos de entrada se transformen en resultados, se puede considerar como un proceso. Frecuentemente el resultado de un proceso constituye directamente el elemento de entrada del siguiente proceso. La aplicación de un sistema de procesos dentro de la organización, junto con la identificación e interacciones de estos procesos, así como su gestión para producir el resultado deseado, puede denominarse como "enfoque basado en procesos". [6].

La gestión por procesos es una nueva forma de gerenciar las organizaciones que consiste en colocar toda la atención en los procesos de la organización y no sectorizar por áreas, tareas o actividades en la que cada colaborador debe tener en cuenta que todas las actividades que realice. Deben estar enfocadas en el objetivo general de la organización y no en sus propios beneficios, un ejemplo de esta es que todo el personal enfoque sus procesos en la satisfacción final del cliente. El mejoramiento de procesos es una metodología sistemática que se ha desarrollado con el fin de ayudar a una organización a realizar avances significativos en la manera de dirigir sus procesos. El principal objetivo consiste en garantizar que la empresa tenga procesos que:

- eliminen los errores

- minimicen las demoras

- maximicen el uso de los activos

- promuevan el entendimiento

- faciliten su empleo

- sean amistosos con el cliente

- adaptables a las necesidades cambiantes de los clientes

- proporcionen a la organización una ventaja competitiva y reduzcan el exceso de personal[1].

La variedad de actividades en empresas de manufactura y los diferentes objetivos en la mejora de su desempeño han generado, a través de los años metodologías dirigidas al ámbito principalmente de la manufactura. Se destacan: Justo A Tiempo (JIT), Administración Total de la Calidad (TQM), Mantenimiento Productivo Total (TPM), seis sigma y manufactura esbelta, dónde para el caso de ésta última, Pavnascar definen al menos 100 herramientas esbeltas [7; 8; 9].

La mejora continua, conocida como kaizen, es una herramienta de incremento de la productividad que favorece al crecimiento estable y consistente en todos los procesos de la organización y permite organizar el trabajo a la medida de una forma más cómoda y simultáneamente productiva. Según los Graban los líderes no pueden limitarse a pedir a los empleados buscar un ahorro de costos, se centrará en mejoras que producirán un ahorro de costos como resultado final [10]. La propiedad de las ideas se mantiene a un nivel local tanto como sea posible, en las manos de las personas que entienden el problema y están más motivados para arreglarlo. Por esta razón la capacitación y el involucramiento de los empleados puede ser una estrategia exitosa en la obtención de los resultados. Utiliza el Círculo de Deming (PDCA por sus siglas en inglés o PHVA por sus iníciales en español) como herramienta para la mejora continua. El ciclo PHVA representa trabajo en procesos más que tareas o problemas específicos.

La metodología Lean manufacturing, tuvo su origen en el sistema de fabricación de Toyota como una forma de producir, para tener una menor cantidad de desperdicio y una competitividad igual a la de las compañías automotrices americanas. Esta metodología recibido atención por parte de profesionales e investigadores desde su introducción como un enfoque que puede lograr una mejora significativa del rendimiento industrial [11].

Es una filosofía de mejoramiento de procesos de manufactura y/o servicios basada en la eliminación de desperdicios y actividades que no agregan valor a los procesos. Esto permite alcanzar resultados inmediatos en la productividad, competitividad y rentabilidad del negocio, aumentando el valor de cada actividad realizada y eliminando aquellas actividades que no se requieren. Con la eliminación o reducción se disminuye: hasta de un 50% en costos de producción, inventarios y tiempos de entrega; además mejorar la calidad y aumentar la eficiencia del equipo de trabajo.

Esta filosofía de mejora, está soporta sobre cuatro pilares como se muestran en la figura 1, según [12].

Autores como Fullerton, R., Kennedy, F., Widener, S. plantean que la extensión de las prácticas de manufactura esbelta está directamente relacionada con el rendimiento de operaciones [13]. Más importante aún, las prácticas de manufactura esbelta también afectan indirectamente funcionamiento de las operaciones. Estos resultados son consistentes con la idea de que el pensamiento lean es una estrategia empresarial global.

Las herramientas que utiliza la manufactura esbelta se clasifican en: Diagnóstico, operativas y de seguimiento. Entre las operativas destacan: 5S, SMED, TPM y Kanban, mientras que las de seguimiento se encuentran Gestión visual y KTP´s. Se plantea que 5´s corresponde con la aplicación sistemática del orden y la limpieza en el puesto de trabajo, su sencillez y efectividad sugiriéndose como la primera técnica Lean a implementar ya que además produce resultados tangibles en un corto periodo, mientras que control visual es la herramienta Lean que convierte la dirección por especialista en una dirección simple y transparente con la participación de todos, de forma que puede afirmarse que es la manera en que Lean Manufacturing estandariza la gestión.

Sin embargo la bibliografía consultada no destaca, una propuesta concreta de cuáles son las mejores prácticas y proponen la aplicación de herramientas de mejora en el ámbito de la manufactura [7; 14; 15].

Se decidió emplear las 5 S[2] y el control visual para el mejoramiento del proceso, tanto por las recomendaciones de la bibliografía, como por las prácticas Lean que ha venido implementando la empresa en todos los procesos de mejora.

MÉTODOS

Según el diagnóstico que se muestra Marmolejo, la empresa produce prendas de vestir para dama que son solicitadas por un único cliente [1]. La gestión se hace por procesos y están clasificados, según Serrano y Ortiz, en Procesos estratégicos, Procesos primarios y Procesos de soporte Cuenta con 450 trabajadores lo que permite clasificarla como empresa mediana [14].

Para hacer un levantamiento y evaluar la situación actual del proceso identificado, se realizó trabajo de campo dentro de la organización para conocer a fondo el funcionamiento de los procesos, este incluyó encuestas, consultas y entrevistas, foros, lluvias de ideas y otras técnicas, asistencia a conferencias organizadas por la organización con temas relacionados a la metodología Manufactura Esbelta y visitas empresariales a otras organizaciones que habián implementado dicha metodología.

Proceso de importado

En el área de importado se reciben, revisan y controlan la calidad de las prendas de vestir confeccionadas en el exterior (vestidos, blusas, chaquetas, bufandas, faldas), según los estándares de calidad del cliente.

En el diagrama de flujo de proceso de Evans y Lindsay, que se muestra en la figura 2, se puede observar que actualmente existen retrocesos, debido a la falta de organización en el área en relación al flujo de trabajo[3] .

Se estudió una celda de trabajo, durante una jornada laboral (8 horas), para identificar las actividades realizadas por las operarias.

Se identificaron 21 actividades que se muestran en la tabla 1 y con ellas se construyó el diagrama de recorrido actual, que mostró cruces y retrocesos.

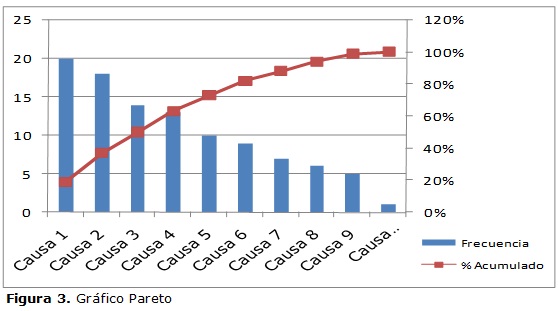

Con el propósito de identificar causas posibles, se realizó una lluvia de ideas en la que participaron las operarias y el personal encargado, identificándose 10 causas posibles. La información recopilada sobre las causas permitió identificar que el 20% de los planteamientos referián a exceso de tiempos perdidos en el transporte. La información se estructuró mediante un análisis de Pareto que se muestra en la tabla 2.

En la figura 3, aunque se aprecia no se cumple con el principio 80/20, se destacan las debilidades más representativas:

- exceso de tiempos perdidos por transporte

- desórdenes en el almacenamiento de hilos

- desorganización en ganchos y bolsas

- carencia de elementos de aseo necesarios

- suciedad en las máquinas

- inadecuado rack de prendas.

La causa de mayor incidencia era el exceso de tiempos perdidos por transportes. Para identificar las causas raices asociadas, se realizó un estudio de tiempos y movimientos basado en Shaw para estudiar los tiempos: perdidos, promedio por operación y unidad de trabajo (1 prenda)[4]. Se determinó la distancia que las operarias tenían que recorrer en operaciones que incluían transportes. Este análisis se realizó durante un día laboral a una referencia (lote), el estudio se volcó en el cursograma análitico que se muestra en el diagrama 1 y los resultados obtenidos se muestran en la figura 4.

Para identificar las causas raices asociadas, se realizó un estudio de tiempos y movimientos basado en Shaw, que incluyó 10 tomas de tiempo aleatorias, para estudiar actividades que generan valor, el comportamiento de los tiempos e identificar tiemposdel ciclo, tiempos productivos e improductivos por unidad de trabajo .

Se identificó que solo 6 de las 21 actividades son operaciones que generan valor al proceso,lo que representa el 28.6 % del total de actividades y de las 15 actividades restantes 3 son necesarias.El objetivo de la mejora se centró en minimizar el tiempo que no agrega valor. Los tiempos actuales de las actividades de transporte se calcularona partir de medir la distancia recorrida por las operarias,medida sobre la distribución en planta.

Los resultados del muestreo, fueron procesados mediante un programa estadístico y arrojaron que el tiempo promedio del proceso es de 26.04 minutos con una desviación estándar de 1.628 minutosy un tiempo mínimo y máximo de 23,5y 28.10 minutos respectivamente, distribuidos en operaciones actividades que necesarias y actividades de transporte como se muestra en la figura 5.

RESULTADOS

El planteamiento de las posibles soluciones, para el diseñó el plan de acción se hizo mediante una lluvia de ideas a partir de conocer las causas y las subcausas asociadas con el problema, incluyendose además un análisis según las herramientas Lean a emplear, lo anterior se muestra en las tablas 3 y 4.

Para el diseño e implementacion del Plan de acción, el equipo de mejoraelaboró los procedimientos de trabajo general y los requeridos para cada etapa y se diseñaron: el diagrama de flujo para clasificación, el formato de tarjeta roja, la lista de elementos innecesarios y una lista de chequeo. Incluyó 14 actividades generales con objetivos concretos vinculados con la eliminación de las causas detectadas. Estas actividades se relacionaron con las necesidades de capacitacion y se vincularon con las fases de las 5´s y el control visual, los objetivos se relacionaron con:

- socializar el conocimiento relacionado con las herramientas a emplear: 5 acividades relacionadas con socialización de la filosofia Lean, herramientas 5´s, control visual y buenas prácticas.

- organizar los puestos de trabajo (fase Seiso- limpieza), se diseñaron e implementaron separadores, empleándose en su elaboración material reciclable de acrílico, los que fueron entregados a las operarias para facilitar la identificación de las prendas de segunda dentro de los racks y se propuso el mapa de 5s. Asimismo se aplicó además el Control visual para demarcar el área, los puestos de trabajo y las demás zonas del área determinadas anteriormente mejorando la organización en el área

- estandarizar los procedimientos de trabajo vinculados con los cambios en el diseño de los puestos de trabajo (fase Seiketsu- estandarizar), se adecuó el procedimiento de aplicación de 5s y se realizó el manual de limpieza donde se especifica en qué condiciones debe permanecer el puesto de trabajo.

- mantenimiento de la solución: En la fase Shitsuke - disciplina, se estableció la evaluación y control por parte del Supervisor y Coordinador del área, para garantizar la implementación el mantenimiento de las soluciones propuestas.

Como resultado de la implementación, se rediseñaron los puestos y el área de trabajo organizándose las celdas de trabajo con flujo hacía delante, eliminándose los retrocesos, los transportes innecesarios y las causas generadoras de desperdicios, se redujo el número de actividades a desarrollar de 21 a 9 actividades.

Para medir y cuantificar el impacto de las acciones de mejora en los tiempos de ciclo, se realizó un nuevo muestreo que permitió comparar los resultados de los tiempos antes y después de la implementación del plan, los resultados se muestran en la figura 6. Para comprobar la validez de los mismos, se hizo una comparación de las muestras mediante un programa estadístico que demostró que la reducción obtenida es significativa, como se observa en la figura 7.

El impacto económico de las propuestas en el costo, calculado a partir de; costo minuto operario, minutos turno, unidades por turno por puesto trabajo, cantidad de puestos de trabajo, fue de $ 25.916.485/ año.

DISCUSIÓN

La metodología de trabajo, permitió mediante un diagnóstico identificar las causas raíces generadoras del problema. El trabajo en equipo facilitó tanto la capacitación como la generalización de las buenas práctica. La implementación del plan permitió rediseñar: el diagrama de flujo del proceso, el diagrama de recorridos y el orden de cada puesto de trabajo, a partir de lo cual se realizó un nuevo muestreo y se cuantificaron los resultados. La implementación de la metodología de Manufactura Esbelta y sus herramientas (5´S y Control Visual) mostraron su efectividad en la solución del problema del Proceso de Importado de la empresa objeto de estudio. Se estableció un contraste entre la situación inicial y la obtenida luego de la implementación. Esto impactó en: el tiempo de ciclo, el % de tiempo de las actividades que no agregan valor y representó en costos un ahorro de $25.916.485/lote.

CONCLUSIONES

El diseño del plan de acción de mejora continua, utilizando las herramientas lean 5´S y Control Visual, mostró su efectividad obteniendose:

1. Beneficios cuantitativos, ya que a partir de la reorganización de los puestos y las áreas de trabajo, se redujeron los tiempos perdidos por actividades que no agregaban valor al proceso en 1.72 min lo que representó un ahorro económico de $25.916.485.

2. Beneficios cualitativos, lográndose mejorar el ambiente de trabajo, obteniéndose una mejor imagen del área y creando una cultura de trabajo en equipo y sentido de pertenencia por el puesto de trabajo y el proceso en su conjunto.

REFERENCIAS

1. Marmolejo N, Mejía AM. Desarrollo e implementación de un plan de acción de mejora continua mediante las herramientas de la manufactura esbelta en el área de importado de la empresa Colfactory S.A . Cali: Universidad San Buenaventura Cali; 2012.

2. Melton T. The benefits of lean manufacturing: what lean thinking has to offer the process industries. Chemical Engineering Research and Design. 2005;83(6):662–73. ISSN 0263-8762.

3. Khusaini N, Jaffar A, Yusoff N. A survey on lean manufacturing tools implementation in malaysian food and beverages industry using rasch model. Advanced Materials Research. 2014;(845):642-6. ISSN 1022-6680.

4. Taj S, Berro L. Application of constrained management and lean manufacturing in developing best practices for porductivity improvement in auto-assembly plant. International Journal of Productivity and Performance Management. 2006;55(3-4):332-45. ISSN 1741-0401.

5. Jahnukainen J, Lathi M. International journal of production economics. Efficient purchasing in Make-to-order supply chains. 1999;59(1-3):103–11. ISSN 0925-5273.

6. Instituto Colombiano de Normas Técnicas y Certificación. Norma Técnica Colombiana NTC-ISO 9001. Bogotá,: ICONTEC; 2008.

7. Singh JS, H. Continuous improvement philosophy – literature review and directions. Benchmarking. 2015;22(1):75-119. ISSN 1463-5771.

8. Pavnascar S, Gerhenson J, Jambekar A. Classification scheme for lean manufacturing tools. International Journal or Production Research. 2003;41(13):3075–90. ISSN 0020-7543.

9. Mantilla OL, Sánchez JM. Modelo tecnológico para el desarrollo de proyectos logísticos usando Lean Six Sigma. Estudios Gerenciales. 2012;28(124). ISSN 0123-5923.

10. Graban M. Good change. Industrial Engineer. 2014; 46(2):30-5. ISSN 1542894X.

11. Susilawati A, Tan J, Bell D, et al. Fuzzy logic based method to measure degree of lean activity in manufacturing industry. Journal of Manufacturing Systems 2015;(34):1-11. ISSN 0278-6125.

12. Ringena G, et al. Integrating Quality and Lean into a Holistic Production System. En:Robert K. Yin. Procedia CIRP. Utah (Estados Unidos): Procedia CIRP; 1994. p. 242 - 7. ISBN 0803956622

13. Fullerton R, Kennedy F, Widener S. Lean manufacturing and firm performance: The incremental contribution of lean management accounting practices. Journal of Operations Management. 2014;(5). ISSN 0272-6963.

14. Serrano GL, Ortiz NR. Una revisión de los modelos de mejoramiento de procesos con enfoque en el rediseño. Estudios Gerenciales. 2012;28(125):13–22. ISSN 0123-5923.

15. Heras I, Marimon F, Casadesús M. Impacto competitivo de las herramientas para la gestión de la calidad. Cuadernos de Economía y Dirección de la Empresa. 2009;12(41):7-35. ISSN 1138-5758.

Recibido: 13 de enero del 2014.

Aprobado: 27 de agosto del 2014.

Natalia Marmolejo. Colfactory S.A, Cali, Colombia. correo electrónico: nata_075@hotmail.com

[1] Pérez F.de Velazco, J. A. (2010) Gestión por procesos. Cuarta edición. Madrid: Esic

[2] 5´S es el nombre de una herramienta básica de la mejora de la calidad conocida con ese nombre pues se identifica con la primera letra del nombre que en japonés designa cada una de sus cinco etapas.

[3] Evans, J. R. y Lindsay, W. M. (2008). Administración y control de la calidad. 7ª edición. México: Cengage learning editor, p.663

[4] SHAW, A.E. , Introducción al estudio del trabajo, Cuarta edición, Ginebra, Oficina Internacional del trabajo, 1996.