Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Industrial

versión On-line ISSN 1815-5936

Ing. Ind. vol.37 no.1 La Habana ene.-abr. 2016

ARTÍCULO ORIGINAL

Procedimiento para la planeación integrada Producción – Mantenimiento a nivel táctico

Procedure for integrating production planning and maintenance planning to tactical level

Ronald Díaz-Cazañas I, Estrella M. De La Paz- MartínezI

IUniversidad Central Marta Abreu de Las Villas. Santa Clara, Cuba.

RESUMEN

En este trabajo se propone un procedimiento para la integración entre la planificación de la producción y la planificación del mantenimiento a nivel táctico. En su estructura se integran elementos del análisis del valor, el mantenimiento centrado en la confiabilidad y la teoría del control borroso, aplicada a un método existente para la selección de estrategias de mantenimiento. Las salidas fundamentales del procedimiento consisten en la definición de las funciones de los activos fijos que realmente añaden valor al sistema de producción, la estrategia de mantenimiento más conveniente a cada activo y las modificaciones que, en caso necesario, deben ser adoptadas en el plan táctico de producción debido a posibles problemas de capacidad en el subsistema de Mantenimiento. Su aplicación se realizó de manera parcial, tomando como objeto de estudio práctico un taller de elaboración de productos plásticos, quedando establecido, para el equipo prioritario, la estrategia de mantenimiento más conveniente.

Palabras claves: integración; planificación de producción; planificación del mantenimiento; selección de estrategias de mantenimiento.

ABSTRACT

In this paper a procedure for integration between production planning and maintenance planning, at the tactical level, is proposed. In its structure are integrated elements of Analysis of Value, Reliability Centered Maintenance and Fuzzy Control Theory, applied to an existing method for selecting maintenance strategies. The key outputs of the procedure consists in defining the roles of fixed assets that really add value to the production system, the best maintenance strategy for each asset and modifications, if necessary, in the tactical plan of production due to potential capacity problems in the maintenance subsystem. The implementation of this procedure was done partly, taking as practical study object a workshop of plastic items, being established for the main equipment the best maintenance strategy.

Key words: integration; production planning; maintenance planning; assignment of maintenance type.

INTRODUCCIÓN

La integración entre los distintos departamentos, áreas y procesos constituye uno de los elementos a considerar para alcanzar el éxito empresarial. En este contexto se inserta la problemática de la integración Producción[1] - Mantenimiento; de reconocida importancia según el criterio de varios autores [1; 2; 3; 4]. Sin embargo, en la práctica empresarial se evidencia una notable brecha entre los procesos de toma de decisiones que tienen lugar en uno y otro subsistema, ocasionando resultados adversos para las organizaciones. En esta situación se encuentra la Empresa de Cepillos y Artículos Plásticos (CEPIL) Juan Antonio Márquez de Ciego de Ávila, donde el sistema producción – mantenimiento presenta frecuentes incumplimientos del programa de producción. Esta situación ocurre debido a paros por mantenimiento, producciones defectuosas debido a deficiencias en el desempeño de equipos. Existen, además, dificultades en el cumplimiento de los planes de mantenimiento, bajo control del costo de mantenimiento, intervenciones de mantenimiento aplazadas, sin una justificación técnicamente argumentada, al coincidir una actividad productiva y una de mantenimiento sobre el mismo equipo.

Estos elementos pueden mejorarse a partir de una mayor integración entre la planificación de la producción y la planificación del mantenimiento. Con este fin se propone un procedimiento general que contribuye planificación integrada entre los subsistemas de Producción y de Mantenimiento, a mediano plazo. Éste guía el desarrollo de un proceso de análisis y mejoramiento de los factores fundamentales que influyen sobre dicha problemática. El procedimiento planteado actúa en dos sentidos: Potenciar la capacidad del subsistema de Mantenimiento y orientar la planeación táctica de la Producción.

A partir de anterior, el objetivo de este trabajo consiste en desarrollar un procedimiento general que contribuya al logro de la planeación integrada entre los subsistemas de Producción y de Mantenimiento, a nivel táctico. Se utiliza el análisis y diseño de algunos de los elementos fundamentales que determinan la eficacia del proceso de toma de decisiones en la planeación del mantenimiento y la objetividad necesaria de las decisiones en la planeación de la producción.

El procedimiento propuesto requiere modificaciones para abordar elementos de la gestión del mantenimiento. En el Mantenimiento Centrado en la Confiabilidad (MCC) se centra los esfuerzos del subsistema de mantenimiento en el logro de los objetivos de producción, en lugar de preservar propiamente las funciones del activo.

MÉTODOS

En la primera parte de esta sección se presenta una caracterización general de la estructura del procedimiento propuesto, a partir de la cual queda determinada la lógica de su funcionamiento. Se definen sus entradas, procesos y salidas fundamentales. En un segundo momento se realiza la descripción detallada de cada uno de sus pasos y posibles técnicas a emplear en su desarrollo.

2.1 Características fundamentales del procedimiento general para la contribución al logro de la planeación integrada Producción – Mantenimiento a nivel táctico

El procedimiento comienza con el establecimiento del sistema de mantenimiento más adecuado a cada activo, considerando el valor que aportan las funciones de los activos fijos a los objetivos planteados en Producción / Operaciones. Se analiza si la estrategia de mantenimiento establecida preliminarmente es factible, tiendo en cuenta la disponibilidad de recursos para cumplimentar las tareas preventivas. En caso de que algunas de estas tareas no puedan ser ejecutadas se determinará el impacto que ello provoca en la Gestión del subsistema de Operaciones (GO), con lo que se podrá decidir si es necesario efectuar cambios en su planificación. Esto permite establecer un sistema de mantenimiento enfocado a los objetivos de Operaciones, a la vez de proyectar la planificación de este último subsistema de forma coherente con la capacidad que presenta Mantenimiento para respaldar los objetivos de Producción.

Las salidas consisten en el grupo de funciones de los activos que añaden valor al subsistema de Producción, el sistema de mantenimiento más adecuado a cada activo y los ajustes a efectuar, de ser necesarios, en la planificación de la producción.

2.2 Diseño del procedimiento

A continuación se presenta el conjunto de pasos del procedimiento general. La figura 1 muestra su representación gráfica.

Dentro de las entradas que toma el procedimiento se tienen: las decisiones fundamentales tomadas en el subsistema de operaciones, las funciones de los activos que mayor impacto poseen sobre estas decisiones y los sistemas de mantenimiento posibles de adoptar en la organización. Junto a elementos de metodologías para la gestión del mantenimiento y la gestión empresarial, y juicios valorativos de expertos.

Presenta varios procesos fundamentales que desarrolla el procedimiento. Analiza del valor de las funciones de los activos fijos. Establece el sistema de mantenimiento más adecuado a cada uno de estos. Evalúa la factibilidad del sistema de mantenimiento propuesto y la necesidad de efectuar ajustes en la planificación de la producción. Diseño de las mejoras que se identifiquen.

Se trata de identificar cuál es la causa origen de cada fallo. Esto asegura que no se malgasten tiempo y esfuerzo tratando los síntomas en lugar de las causas.

Paso 1. Planificación del estudio

Se refiere a la planificación y organización de los recursos necesarios para llevar a cabo el proyecto. Abarca las tareas de conformación del equipo de trabajo y del grupo de expertos, considerando las exigencias en cuanto a tamaño del grupo de expertos y su calidad [5]. Se incluye en este paso la búsqueda de la información necesaria para la caracterización general de la organización y de los subsistemas de Producción y de Mantenimiento.

Paso 2. Identificar las decisiones en la GO

Se identificarán las principales decisiones que determinan el direccionamiento del subsistema de Producción / Operaciones fundamentalmente aquellas que mayor relación guardan con el desempeño del subsistema de Mantenimiento. Debido a que los resultados obtenidos de las decisiones están condicionados por el desempeño de Mantenimiento, o bien porque tales decisiones constituyen elementos a considerar en el momento de diseñar este último subsistema.

Paso 3. Identificar las funciones del activo

A partir de entrevistas al personal de Producción y de Mantenimiento el equipo de trabajo identificará las funciones productivas que realizan los activos fijos en su contexto operacional.

Paso 4. Análisis de valor

Se evalúa la eficacia de las funciones del activo, lo que permite examinar la efectividad de las mismas antes de trazar estrategias para su preservación, bajo el principio de que lo importante es lograr el cumplimiento de los objetivos de Producción, más que la preservación de las propias funciones de los activos fijos. Para esto se considera suficiente aplicar la fase informativa, análisis y evaluación de la metodología Análisis del Valor [6].

Paso 5. Eliminar o rediseñar funciones

Este paso resulta necesario en caso de que se identifiquen funciones innecesarias o que no estén debidamente diseñadas. Debe obtenerse la máxima colaboración de tecnólogos y del personal de mantenimiento, puesto que los cambios propuestos en los estándares de funcionamiento pueden conducir a la adopción del mantenimiento mejorativo o al rediseño del equipo.

Paso 6. Obtener funciones que añaden valor

Al eliminar o modificar las funciones se obtiene el grupo de estas que realmente añaden valor al subsistema de Producción. El análisis de los fallos que se efectúa en pasos posteriores se realizará en base a las funciones que añaden valor al subsistema de Producción.

Paso 7. Identificar los fallos funcionales que afectan las decisiones en Operaciones

Para desarrollar este paso el equipo de trabajo deberá apoyarse en el conocimiento de los expertos seleccionados, además del criterio del personal de mantenimiento.

Paso 8. Identificar los modos de fallos

Se trata de identificar cuál es la causa origen de cada fallo. Esto asegura que no se malgasten tiempo y esfuerzo tratando los síntomas en lugar de las causas.

Paso 9. Jerarquizar los modos de fallos

Se determinará el impacto que presentan los modos de fallos sobre las decisiones de la GO; luego se determina la importancia relativa de cada una de estas decisiones y, por último, conjugando el impacto de los modos de fallo sobre las decisiones de la GO, y la importancia relativa de estas, se obtendrá la criticidad, y orden jerárquico, de cada modo de fallo.

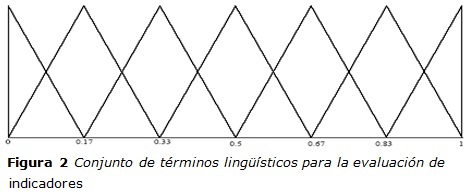

Para determinar el impacto de los modos de fallo se propone utilizar el Modelado Lingüístico Difuso Ordinal, una técnica que ha dado buenos resultados para modelar la incertidumbre inherente a las valoraciones cualitativas de expertos [7; 8; 9; 10]. Para la evaluación se propone una escala de siete niveles. Estos niveles constituyen términos lingüísticos correspondientes a números difusos con función de pertenencia de tipo triangular. La escala se muestra en la figura 2.

Donde:

n: nulo, mb: muy bajo, b: bajo, m: medio, a: alto, ma: muy alto, p: perfect

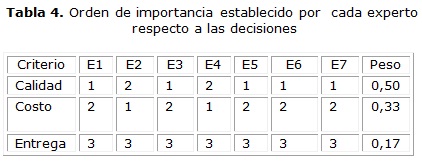

El peso o importancia relativa de las decisiones consideradas puede ser obtenido mediante alguno de los métodos de obtención de pesos establecido, como lo es el método de Ordenación Simple [11]. Para conjugar el impacto de los modos de fallo y la importancia relativa de las decisiones de la GO se aplicará el método de suma ponderada el cual queda reflejado a partir de la expresión 1.

Donde:

Cri: criticidad del modo de fallo i

![]() : término a2 correspondiente al número difuso triangular, vinculado al término lingüístico, que caracteriza la valoración del impacto del modo de fallo i sobre la decisión j, según los expertos, utilizando la escala definida en la Figura 2.

: término a2 correspondiente al número difuso triangular, vinculado al término lingüístico, que caracteriza la valoración del impacto del modo de fallo i sobre la decisión j, según los expertos, utilizando la escala definida en la Figura 2.

![]() : peso relativo de la decisión j

: peso relativo de la decisión j

n: total de decisiones consideradas

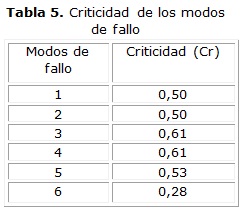

El orden jerárquico de cada modo de fallo i se obtendrá en base al valor de Cri, ordenándolos descendentemente.

Paso 10. Determinar las características de los fallos

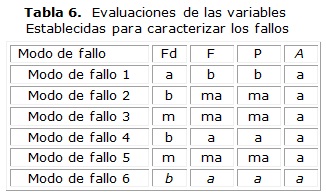

Se tomará el criterio seguido por Borroto (2005), el que establece que los fallos pueden clasificarse atendiendo a elementos tales como: Aleatoriedad (a); Facilidad de detección (fd); Frecuencia (f) y Periodicidad (p) [11].

Paso 11. Determinar el tipo de mantenimiento más adecuado a cada fallo

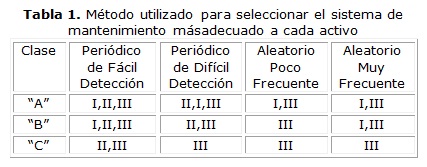

Se consideraron, inicialmente, tres tipos de mantenimiento: Mantenimiento Predictivo (I), Mantenimiento Preventivo (II) y Mantenimiento Correctivo (III). Para la asignación de un tipo de mantenimiento a un modo de fallo se tomó como base el método utilizado por Borroto (2005) el cual conjuga la importancia del activo dentro del proceso productivo y las características del fallo [11]. Este método se resume en la tabla 1.

El factor Clase caracteriza la importancia del modo de fallo dentro del proceso productivo, de manera. Los de clase A son los de mayor importancia, debido al impacto que provocan en el orden económico, ambiental, y en la seguridad del personal. Los de clase C aquellos que influyen poco sobre las variables mencionadas. Según este método, para un modo de fallo que clasifique como clase A y sea periódico, y de fácil detección, debería analizarse primero la posibilidad de asignársele mantenimiento Predictivo, de no ser posible, el Preventivo y, por último, el Correctivo.

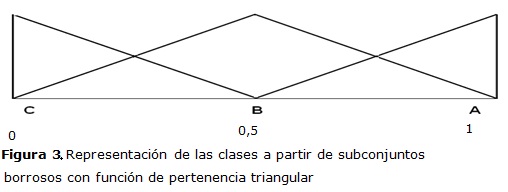

Se consideró que los conceptos de subconjuntos borrosos pueden ser aplicados para modelar la clasificación del modo de fallo, según la clase, y sus características, de acuerdo con el método planteado en la Tabla 1. Se considera poco coherente con la realidad plantear límites exactos entre clases, pues al analizar el impacto del fallo sobre el proceso productivo, el medio ambiente y las personas puede ocurrir que el mismo no sea, por ejemplo, 100% clase A, pudiendo estar incluido, a la vez, en las clases A y B, de acuerdo con la intensidad de su impacto. Lo mismo puede plantearse respecto a las características del fallo pues, la aleatoriedad, facilidad de detección, periodicidad y frecuencia, constituyen términos difusos.

Estas consideraciones fueron incorporadas al método mostrado en la tabla 1, modelando la pertenencia del modo de fallo a cada una de las 3 posibles clases señaladas, así como a sus características, según los conceptos de variable lingüística y teoría del control borroso, utilizando los exponentes 2 y 1/2 para los cuantificadores muy y más o menos respectivamente y el clásico operador de negación [12; 13]. De esta forma puede ocurrir que un mismo modo de fallo pertenezca, con distinta intensidad (grados de pertenencia), a más de un tipo de mantenimiento.

Por ejemplo, para definir la pertenencia de un modo de fallo determinado al subconjunto de los modos de fallos a los que se debería asignar mantenimiento preventivo, se examinarán las celdas de la Tabla 1 en las que se indica que el mantenimiento preventivo (denotado por II). Esto constituye la estrategia más conveniente, dado por las situaciones siguientes: el modo de fallo pertenezca a la clase A , sea periódico y de difícil detección; pertenezca a la clase B y sea, igualmente, periódico y de difícil detección; pertenezca a la clase C y sea periódico y de fácil detección . Esto queda modelado, por medio de los conceptos de variable lingüística y teoría del control borroso, lo cual se obsrva en la ecuación 2 [12; 13]:

La pertenencia de los modos de fallos al mantenimiento Correctivo quedaría modelada según la expresión 3.

Donde:

![]() : Grado de pertenencia del modo de fallo Mf al sistema de mantenimiento II (mantenimiento preventivo)

: Grado de pertenencia del modo de fallo Mf al sistema de mantenimiento II (mantenimiento preventivo)

![]() : Grado de pertenencia del modo de fallo Mf al sistema de mantenimiento III (mantenimiento correctivo)

: Grado de pertenencia del modo de fallo Mf al sistema de mantenimiento III (mantenimiento correctivo)

T*: T-conorma triangular utilizada dentro de la teoría del control borroso para modelar el operador lógico or.

T: T-norma triangular utilizada dentro de la teoría del control borroso para modelar el operador lógico and.

![]() : Grado de pertenencia del modo de fallo Mf a la clase A.

: Grado de pertenencia del modo de fallo Mf a la clase A.

![]() : Grado de pertenencia del modo de fallo Mf a la clase B.

: Grado de pertenencia del modo de fallo Mf a la clase B.

![]() : Grado de pertenencia del modo de fallo Mf a la clase C

: Grado de pertenencia del modo de fallo Mf a la clase C

![]() : Grado de pertenencia del modo de fallo Mf al subconjunto difuso compuesto por los modos de fallos aleatorios.

: Grado de pertenencia del modo de fallo Mf al subconjunto difuso compuesto por los modos de fallos aleatorios.

![]() : Grado de pertenencia del modo de fallo Mf al subconjunto difuso compuesto por los modos de fallos frecuentes.

: Grado de pertenencia del modo de fallo Mf al subconjunto difuso compuesto por los modos de fallos frecuentes.

![]() : Grado de pertenencia del modo de fallo Mf al subconjunto difuso de los modos de fallos fáciles de detectar.

: Grado de pertenencia del modo de fallo Mf al subconjunto difuso de los modos de fallos fáciles de detectar.

![]() : Grado de pertenencia del modo de fallo Mf al subconjunto difuso compuesto por los modos de fallos periódicos.

: Grado de pertenencia del modo de fallo Mf al subconjunto difuso compuesto por los modos de fallos periódicos.

En este trabajo se utilizarán los operadores mínimo y máximo para modelar la T-norma y la T-conorma respectivamente.

Paso12. Determinar las tareas preventivas

Debe establecerse el tiempo entre intervenciones preventivas y los recursos necesarios. Para el primero puede seguirse una política de maximizar la disponibilidad o una de garantizar un umbral mínimo de fiabilidad, en correspondencia con los objetivos de Operaciones. A partir de estos criterios, y considerando la distribución que sigue la variable tiempo medio entre fallos, puede calcularse el tiempo óptimo entre intervenciones preventivas [14]. En caso de que pueda cumplirse el plan de mantenimiento preventivo, al 100%, se daría fin al procedimiento, de lo contrario se pasaría al paso siguiente.

Paso 13. Determinar el costo de habilitar el subsistema de Mantenimiento

Para las tareas que el subsistema de Mantenimiento no pueda cumplir íntegramente se estimará el costo necesario para proporcionar la capacidad requerida a este subsistema. Luego se determina la factibilidad de esta decisión a partir de un análisis costo beneficio. En caso de que esta decisión resulte factible se pasaría al paso siguiente.

Paso 14. Definir las acciones necesarias

Se refiere a la planificación de los recursos y a las tareas organizativas para acometer los trabajos preventivos que anteriormente no podían ser efectuados por falta de capacidad, con esto se llegaría al final del procedimiento propuesto. En caso de no resultar conveniente habilitar al subsistema de Mantenimiento para desarrollar parte de las tareas preventivas, ya sea por medios propios o contratados, se pasaría al paso siguiente.

Paso 15. Evaluar el impacto sobre la GO de la no ejecución de la intervención de mantenimiento

Debe especificarse previamente las relaciones entre la condición del equipo, y su disponibilidad, con las variables que caracterizan el desempeño de Operaciones. Esto permitirá cuantificar el riesgo de no cumplimiento de los objetivos de Producción debido al posible deterioro de la condición del equipo, o su disponibilidad, producto de la ausencia de la tarea de mantenimiento preventivo. Modelos existentes en la literatura tales como los propuestos por Al-Najjar (2006) y Zied et al (2011) pueden servir como guía para el desarrollo de este paso [15; 16]. El primero dirigido a determinar el impacto de buenas prácticas de la gestión del mantenimiento sobre el costo, la calidad y las entregas. El modelo de Zied et al (2011) establece un programa óptimo de mantenimiento basado en la influencia de la tasa de producción sobre el deterioro del equipo. En caso de que el impacto de la no ejecución del mantenimiento sobre las decisiones en Operaciones sea considerable se pasará al paso 16.

Paso 16. Decidir el curso que deben tomar las decisiones en la GO

Se reformularán las metas en cada una de las decisiones de Operaciones que resulten afectadas por la no ejecución (parcial o total) de la tarea de mantenimiento. Ello conllevaría, por ejemplo, a reajustar fechas de entrega en caso de un deterioro significativo de la disponibilidad; planes de calidad, en caso de afectaciones en la condición del equipo, entre otras.

RESULTADOS

El escenario del subsistema productivo quedó limitado a una máquina, pues este taller se compone de máquinas similares donde en cada una se lleva a cabo todo el proceso de producción.

Paso 1. Planificación del estudio

El equipo de trabajo quedó integrado por el jefe de taller, los jefes de Producción y de Mantenimiento y los autores del trabajo. El grupo de expertos quedó conformado por 7 especialistas, procedentes de las áreas de producción y de mantenimiento. El coeficiente de competencia de cada experto fue superior a 0,7.

Los tipos de productos principales que se fabrican son: cepillos comerciales, cepillos dentales, escobas, artículos plásticos para limpieza del hogar y artículos plásticos para cocina. Para la caracterización de los subsistemas de Operaciones y de Mantenimiento se siguió la propuesta utilizada por Díaz Cazañas (2008) [17]. Como información importante se tiene que el tallercuenta con 28 equipos, los cuales presentan sistemas electrónicos, eléctricos y mecánicos. Los tipos de mantenimiento aplicados son el Preventivo y el Correctivo. Se cuenta con la información referida al tiempo de funcionamiento del equipo, fallos, intervenciones y los tipos de reparaciones que se le realizan.

Paso 2. Identificar las decisiones en la GO

Dentro del grupo de decisiones se quiere destacar las prioridades competitivas, estas son, según el orden de preferencia: maximizar la calidad del producto, minimizar el costo de producción y cumplir con los plazos de entrega establecidos

Paso 3. Identificar las funciones del activo

Los activos fijos considerados fueron las maquinas OIMA 190 del taller de inyección. Presentan 4 funciones: calentamiento y derretido del plástico (1), inyección (2), moldeado (3) y expulsión (4). Los expertos concluyeron que todas las funciones tienen un impacto significativo sobre las decisiones de la GO.

Paso 4. Análisis de valor.

Las funciones del equipamiento fueron sometidas a las fases de información, análisis y evaluación de la metodología Análisis del Valor. Se concluyó que todas las funciones son necesarias y se encuentran debidamente diseñadas.

Paso 5. Eliminar o rediseñar funciones.

A partir de lo planteado en el paso anterior se determina no aplicar este paso 5.

Paso 6. Obtener funciones que añaden valor.

Al demostrarse que las 4 funciones que se analizan son pertinentes, y se encuentran debidamente diseñadas, se concluye que todas ellas constituyen el grupo de funciones que añaden valor al proceso.

Paso 7. Identificar los fallos funcionales que afectan las decisiones en Operaciones

Los fallos funcionales se relacionan a continuación: Para la función 1: incapacidad de alcanzar la temperatura de fusión. Para la función 2: inyección del material con una presión inferior a 190 t. Para la función 3: moldeado incorrecto. Para la función 4: Incapacidad de expulsar productos en un intervalo de tiempo de entre 20 s y 45 s por producto.

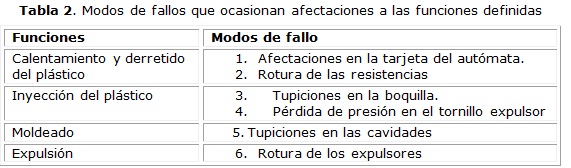

Paso 8. Identificar los modos de fallo

En la tabla 2 se presentan los modos de fallos relativos a cada una de las funciones que se analizan.

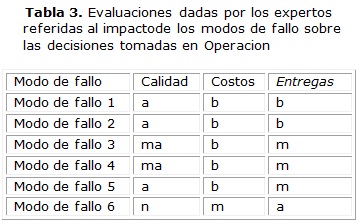

Paso 9. Jerarquizar los modos de fallos

La evaluación de los expertos relativa al impacto de los modos de fallo sobre Operaciones, según la escala planteada en la figura 2, se muestra en la tabla 3. Para determinar el peso de las decisiones tomadas en la GO se aplicó el método de Ordenación Simple, los resultados se muestran en la tabla 4. Para evaluar la calidad de la información emitida por los expertos se cuantificó el grado de consenso mediante el Coeficiente de Concordancia de Kendall (W). La información se procesó mediante el paquete computacional SPSS (versión 20.0). Dado que W fue superior a 0,7 se infiere un adecuado nivel de consenso. Para probar la significación del resultado se realizó una prueba de hipótesis basada en el cálculo del estadígrafo S de Friedman. Se prefijó un nivel de significación (![]() ) igual a 0,05. Se obtuvo un valor de S mayor que cero (el cual es el valor teórico correspondiente al nivel de significación fijado, el número de expertos y de variables en este caso), indicándose con esto la existencia de concordancia entre los expertos. La jerarquía de cada modo de fallo queda determinada a partir de su criticidad. Estos valores de criticidad fueron obtenidos a partir de la expresión 1 y se muestran en la tabla 5.

) igual a 0,05. Se obtuvo un valor de S mayor que cero (el cual es el valor teórico correspondiente al nivel de significación fijado, el número de expertos y de variables en este caso), indicándose con esto la existencia de concordancia entre los expertos. La jerarquía de cada modo de fallo queda determinada a partir de su criticidad. Estos valores de criticidad fueron obtenidos a partir de la expresión 1 y se muestran en la tabla 5.

Paso 10. Determinar las características de los modos de fallo

Debido a la existencia de información relativa a la ocurrencia de los fallos fue posible comprobar su naturaleza aleatoria de manera cuantitativa. Para ello se realizó una prueba de Rachas, contando con datos del periodo de 2009-2011. En todos los casos se evidenció un comportamiento aleatorio. La evaluación respecto a las 3 restantes variables se realizó a partir del criterio de expertos, utilizando la escala que se muestra en la figura 2. Los resultados se muestran en la tabla 6.

Paso 11. Determinar el tipo de mantenimiento más adecuado a cada modo de fallo

La criticidad de cada modo de fallo puede considerarse un indicador del impacto que estos presentan sobre Producción, por tal razón el agrupamiento de estos en las clases consideradas se hará en base a este indicador. Las clases A, B y C, fueron modeladas como subconjuntos borrosos con función de pertenencia triangular, tal como se muestra en la figura 3 [18].

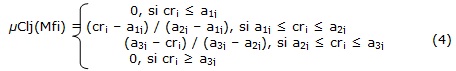

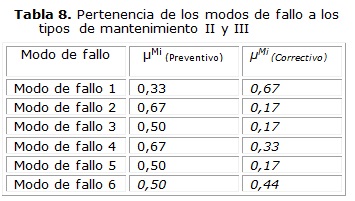

La medida en que un modo de fallo pertenece a una u otra clase se obtiene a partir de la expresión 4.

Donde:

µClj(Mfi): nivel de pertenencia del modo de fallo i a la clase j

cri: criticidad del modo de fallo i

a1j, a2j, a3j: términos inferior, medio y superior, respectivamente, del número difuso triangular que caracteriza la clase j.

En la tabla 7 se muestran los niveles de pertenencia de los 6 modos de fallo a las 3 clases definidas. Se aplicaron las expresiones 2 y 3 para calcular los niveles de pertenencia de estos a los tipos de mantenimiento Preventivo y Correctivo, que son los que se aplican actualmente en el taller. Los resultados se muestran en la tabla 8. Si se normalizan a suma 1 los grados de pertenencia a ambos tipos de mantenimiento se tendría que, por ejemplo, al modo de fallo 1 se le asignaría un 33,3% de mantenimiento Preventivo y un 67,7% de mantenimiento Correctivo. Esto puede interpretarse de diferentes formas: una es aplicar mantenimiento Preventivo durante el 33% del horizonte de planificación y 67,7% del periodo mantenimiento Correctivo; la otra variante es aplicar un sistema de mantenimiento preventivo que posibilite obtener un nivel de confiabilidad del 33,3%. En caso de optarse por aplicar un único tipo de mantenimiento a cada modo de fallo se seleccionaría aquel donde el nivel de pertenencia fuera mayor.

Paso 12. Determinar las tareas preventivas

Tomando como ejemplo el modo de fallo M2 y calculando el grado de pertenencia normalizado que presenta respecto a los tipos de mantenimiento preventivo y correctivo se podrían considerar las alternativas de:

1) Ofrecer mantenimiento preventivo durante el 79,8% del horizonte de planificación, obteniendo el tiempo entre intervenciones preventivas bajo la política de maximizar la disponibilidad; o a partir de establecer un valor deseado de confiabilidad determinar el tiempo entre intervenciones preventivas. Durante el tiempo restante del horizonte de planificación se le aplicaría mantenimiento correctivo a este modo de fallo.

2) Implementar el sistema de mantenimiento preventivo durante todo el período del horizonte planificación, calculando el tiempo entre intervenciones preventivas de manera que se garantice un 79,8% de confiabilidad (Rt).

La realización de una prueba de bondad de ajuste por medio del software Statgraph, mostró que la variable tiempo entre fallos, para este modo de fallo M 2, se ajusta a una distribución de Weibull con parámetro de forma (![]() ) = 1,15 y parámetro de escala (

) = 1,15 y parámetro de escala (![]() ) = 100,22. Considerando la estrategia 1, siguiendo el criterio de lograr una cota mínima de fiabilidad del 95%, se tendría que el tiempo hasta el fallo es de 7,6 horas (15). Esto indica que en el 95% de las veces el tiempo de funcionamiento del componente que presenta el modo de fallo 2 alcanzará las 7.6 horas, lo que conllevaría a realizar tareas preventivas cada dicho intervalo de tiempo. En caso de optarse por la estrategia 2 se establecería el valor de R (t) = 79,8%. Para esta situación el tiempo de trabajo del componente sería de 27,2 horas, es decir que, la sustitución se realizaría al cabo de ese intervalo de tiempo.

) = 100,22. Considerando la estrategia 1, siguiendo el criterio de lograr una cota mínima de fiabilidad del 95%, se tendría que el tiempo hasta el fallo es de 7,6 horas (15). Esto indica que en el 95% de las veces el tiempo de funcionamiento del componente que presenta el modo de fallo 2 alcanzará las 7.6 horas, lo que conllevaría a realizar tareas preventivas cada dicho intervalo de tiempo. En caso de optarse por la estrategia 2 se establecería el valor de R (t) = 79,8%. Para esta situación el tiempo de trabajo del componente sería de 27,2 horas, es decir que, la sustitución se realizaría al cabo de ese intervalo de tiempo.

Dada la magnitud de los pasos posteriores del procedimiento se consideró prudente desarrollarlos en trabajos futuros.

DISCUSIÓN

El procedimiento planteado puede indicar la necesidad de efectuar modificaciones en el diseño del proceso, tal como se prevé en el paso 5, el cual no fue necesario implementar debido a la pertinencia de las funciones de los activos fijos de la planta. No obstante, ello evidencia que es preciso contar con un equipo de trabajo multidisciplinario para su implementación. Un análisis más profundo pudiera realizarse en caso de considerar otras decisiones dentro de operaciones, además de las prioridades competitivas, que igualmente están condicionadas por el desempeño del equipamiento, o que influyen sobre las decisiones que se toman dentro del subsistema de Mantenimiento. En la Tabla 8 se observa que los grados de pertenencia a los tipos de mantenimiento Preventivo y Correctivo son prácticamente exhaustivos en el dominio [0; 1] para los modos de fallo 1 y 4, siendo necesario normalizar a suma 1 en los restantes casos para lograr la propuesta de estrategias de mantenimiento como las que se plantean en el paso 12.

Resultaría interesante probar si al modelar la pertenencia de los modos de fallo al tipo de mantenimiento Predictivo el método utilizado permite obtener una solución exhaustiva en el intervalo [0; 1]. Esto es: ![]() evitándose de esta forma la necesidad de normalizar a suma 1 los grados de pertenencia de los modos de fallo a los tipos de mantenimiento considerados. Por otra parte se demostraría si con ello se logra eliminar pequeñas inconsistencias de los resultados, tales como la que se evidencia al observar la pertenencia de los modos de fallo 3 y 5 a las clases A, B y C. Algo similar ocurre al observar la pertenencia de estos modos de fallo a los tipos de mantenimiento Preventivo y Correctivo (ver Tablas 7 y 8) . En este sentido pudiera probarse la factibilidad del empleo de otros operadores T-normas y T-conormas, incluso, operadores de tipo compensatorios. En relación con la ejecución de actividades de mantenimiento el procedimiento promueve un análisis cuyo nivel de detalle se orienta hacia la categoría de modo de fallo del equipamiento. Esto provoca la necesidad de desplegar un trabajo más exhaustivo y minucioso en la organización del subsistema de mantenimiento Preventivo, no obstante esto propiciaría un empleo más racional de los recursos para mantener el nivel de disponibilidad deseado.

evitándose de esta forma la necesidad de normalizar a suma 1 los grados de pertenencia de los modos de fallo a los tipos de mantenimiento considerados. Por otra parte se demostraría si con ello se logra eliminar pequeñas inconsistencias de los resultados, tales como la que se evidencia al observar la pertenencia de los modos de fallo 3 y 5 a las clases A, B y C. Algo similar ocurre al observar la pertenencia de estos modos de fallo a los tipos de mantenimiento Preventivo y Correctivo (ver Tablas 7 y 8) . En este sentido pudiera probarse la factibilidad del empleo de otros operadores T-normas y T-conormas, incluso, operadores de tipo compensatorios. En relación con la ejecución de actividades de mantenimiento el procedimiento promueve un análisis cuyo nivel de detalle se orienta hacia la categoría de modo de fallo del equipamiento. Esto provoca la necesidad de desplegar un trabajo más exhaustivo y minucioso en la organización del subsistema de mantenimiento Preventivo, no obstante esto propiciaría un empleo más racional de los recursos para mantener el nivel de disponibilidad deseado.

CONCLUSIONES

1. El procedimiento diseñado para contribuir a la integración planificación de la Producción–planificación del Mantenimiento, a mediano plazo, conjuga metodologías existentes para la gestión del mantenimiento, como el MCC, y otras para el mejoramiento de la gestión empresarial como el Análisis del Valor y la Teoría del Control Borroso.

2. El procedimiento se sustenta en la idea de que lo más importante es lograr el cumplimiento de los objetivos de Producción, considerando, paralelamente, que estos deben ser formulados teniendo en cuenta la capacidad de Mantenimiento. De esta forma se logra un análisis bidireccional del tema correspondiente a la integración Producción – Mantenimiento, enfocando, por una parte, la gestión del Mantenimiento hacia el logro de los objetivos de Producción y, por otra, cuidando que las decisiones en Producción sean coherentes con las exigencias y capacidad de Mantenimiento.

3. Los resultados fundamentales que aporta el procedimiento consisten en la identificación de las funciones del activo que aportan valor al sistema productivo, indicando si es conveniente realizar modificaciones en algunas de estas para elevar la eficacia; el establecimiento del sistema de mantenimiento más adecuado a cada modo de fallo; la necesidad de efectuar cambios dentro de la planificación táctica de la producción en caso de que posibles incumplimientos del plan de Mantenimiento presenten un impacto significativo sobre los objetivos de Producción.

4. La aplicación de elementos de la teoría del Control Borroso a un método existente para asignar sistemas de mantenimiento a los activos fijos proporcionó mayor flexibilidad, debido a que permite asignar más de un tipo de mantenimiento, en diferentes momentos dentro del horizonte de planificación, a un mismo modo de fallo, lográndose con ello mayor eficiencia en la operación del sistema Producción – Mantenimiento.

REFERENCIAS

1. Muchiri P, Pintelon L. Development of maintenance function performance measurement framework and indicators. International Journal of Production Economics. 2011;131(1):295-302. ISSN 0925-5273.

2. Hadidi LA, Al-Turki UM, Rahim A. Integrated models in production planning and scheduling, maintenance and quality: a review. International Journal of Industrial and Systems Engineering. 2012;10(1):21-50. ISSN 0975-6809.

3. Barberá L. Advanced model for maintenance management in a continuous improvement cycle: integration into the business strategy. International Journal of System Assurance Engineering and Management. 2012;3(1):47-63. ISSN 0975-6809.

4. Simões JM, Gomes CF, Yasin MM. A literature review of maintenance performance measurement: A conceptual framework and directions for future research. Journal of Quality in Maintenance Engineering. 2011;17(2):116-37. ISSN 1355-2511.

5. Alfonso A. Procedimiento para la asistencia decisional al proceso de tercerización de la ejecución del mantenimiento. Santa Clara: Universidad Central de Las Villas; 2009.

6. Maynard HB. Manual de ingeniería y organización industrial. La Habana: Ed ISPJAE; 1990. ISBN 0-07-041086-0.

7. Carrasco RA. A linguistic multi-criteria decision making model applied to the integration of education questionnaires. International Journal of Computational Intelligence Systems. 2011;4(5):946-59. ISSN 1875-6883.

8. Rodriguez RM, Martinez L, Herrera F. Hesitant fuzzy linguistic term sets for decision making. Fuzzy Systems, IEEE Transactions on. 2012;20(1):109-19. ISSN 1063-6706.

9. Espinilla M. A 360-degree performance appraisal model dealing with heterogeneous information and dependent criteria. Information Sciences. 2013;222:459-71. ISSN 0020-0255.

10. Martinez L, Ruan D, Herrera F. Computing with words in decision support systems: an overview on models and applications. International Journal of Computational Intelligence Systems. 2010;3(4):382-95. ISSN 1875-6883.

11. Borroto Y. Contribución al mejoramiento de la gestión del mantenimiento en hospitales en Cuba. Aplicación en hospitales de la provincia Villa Clara . Santa Clara: Universidad Central de Las Villas; 2005.

12. Gajardo FC. Modelos Difusos para la Cuantificación del Rendimiento Laboral: Aportes para la Construcción de un Sistema Inteligente de Gestión de Recursos. Granada: Universidad de Granada; 2006.

13. Grabisch M. Aggregation functions: Construction methods, conjunctive, disjunctive and mixed classes. Information Sciences. 2011;181(1):23-43. ISSN 0020-0255.

14. Ruiz R, Carlos García-Díaz J, Maroto C. Considering scheduling and preventive maintenance in the flowshop sequencing problem. Computers & Operations Research. 2007;34(11):3314-30. ISSN 0305-0548.

15. Al-Najjar B. The lack of maintenance and not maintenance which costs: a model to describe and quantify the impact of vibration-based maintenance on company's business. International Journal of Production Economics. 2007;107(1):260-73. ISSN 0925-527.

16. Zied H, Sofiene D, Nidhal R. Optimal integrated maintenance/production policy for randomly failing systems with variable failure rate. International Journal of Production Research. 2011;49(19):5695-712. ISSN 1366-588X.

17. Díaz R. Modelo conceptual y Procedimiento general para el diagnóstico y mejoramiento del nivel de integración Operaciones-Mantenimiento. Santa Clara: Universidad Central de Las Villas; 2008.

18.Herrera F. An overview on the 2-tuple linguistic model for computing with words in decision making: extensions, applications and challenges. Information Sciences. 2012;207:1-18. ISSN 0020-0255.

Recibido: 28 de febrero del 2012.

Aprobado: 2 de febrero del 2015.

Ronald Díaz-Cazañas.Universidad Central Marta Abreu de Las Villas, Santa Clara. Cuba. Correo electrónico: ronalddc@uclv.edu.cu

[1] En este trabajo se tratarán indistintamente los términos Producción y Operaciones en su sentido amplio, o sea, considerando también la actividad de servicios.