Mi SciELO

Servicios Personalizados

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Industrial

versión On-line ISSN 1815-5936

Ing. Ind. vol.37 no.1 La Habana ene.-abr. 2016

ARTÍCULO ORIGINAL

Los métodos cuantitativos en la mejora de los procesos del catering

Quantitative methods in improving processes of catering

Odalys Falcón-Acosta, Maritza Petersson-Roldán, Sonia Benavides-García, Ileana Sarmenteros-Bon

Universidad de Matanzas Camilo Cienfuegos. Matanzas, Cuba.

RESUMEN

Este trabajo es el resultado de una investigación realizada en la Unidad Empresarial de Base Cuba Catering del Aeropuerto Internacional Juan Gualberto Gómez de Varadero. Se propuso como objetivo mejorar los resultados en la prestación de sus servicios, a partir de solucionar deficiencias que presentan en su desempeño. Para desarrollar la investigación fue diseñado un procedimiento fundamentado en el enfoque de proceso, que utilizó como herramientas auxiliares las aportadas por los métodos cuantitativos. La aplicación del mismo permitió la detección del problema, las causas que lo originaban, la selección de los procesos y subprocesos implicados y por último la propuesta de mejoras.

Palabras clave: Mejora, procesos, métodos cuantitativos.

ABSTRACT

This work is the result of research conducted at the Business Unit Base Cuba Catering International Airport Juan Gualberto Gómez Varadero,in order to improve services provided to customers. Proposes an procedure take in account the comprehensive nature of the organization, the priority of processes that contribute most to the company, the impact on the fulfilments of the objectives and strategies in line with the impact on the client and he feasibility of obtaining the results in the shortest time possible facility improvement plan proposed a process to facilitate the detection of the problem, the causes which originate and selection of processes or threads involved, emphasizes the importance of quantitative methods as a tool essential to the process analysis and decision-making at each stage of the procedure.

Key words: Improvement, processes, quantitative methods.

INTRODUCCIÓN

La práctica diaria ha demostrado que es imposible mantener una política adecuada de dirección si no se cuentan con los mecanismos, herramientas, recursos financieros, materiales y humanos, que puedan garantizar el triunfo de la gestión de cualquiera de los procesos. Pero es necesario que las empresas analicen sus procesos y aprendan a desentrañar los detalles, comprenderlos y mejorarlos. Se necesita como base un análisis profundo de las oportunidades de mejora a partir de un estudio de causas y luego desarrollar alternativas e implantar soluciones que mejoren sus resultados.La mejora de proceso puede definirse como el estudio sistemático de las actividades y los flujos de cada proceso a fin de mejorarlo [1].

No debe tenerse una visión reduccionista de la organización a la hora de mejorar algún proceso en la misma, sino que debe desarrollarse con una visión holística. Al respecto Medina, 2010, señala que puede realizarse al elevar la calidad, con la disminución de actividades que no aporten valor añadido [2]. Por la incorporación de mejoras al producto que eleven sus prestaciones, la mejora de la actividad humana, la incorporación de prácticas de excelencia, la capacidad de determinación de los riesgos del proceso y su control de manera proactiva. Así como la mejora en busca de elevar la sostenibilidad de la producción [2].

Las actividades de valor añadido son aquellas que dentro del proceso de trabajo contribuyen a satisfacer o exceder los requerimientos de los clientes, estas incluyen actividades que reducen los errores o tareas que disminuyen el ciclo de tiempo de un proceso de trabajo[1]. Para su selección debe identificarse, en primer lugar, si estas actividades son necesarias para el output del proceso. Para luego, a las identificadas como necesarias, determinarle si su contribución es a los requerimientos del cliente (valor aportado real) o a las funciones de la organización, las cuales pueden eliminarse si no afectan la funcionalidad del producto/servicio [2].

La empresa debe concentrar su esfuerzo hacia los procesos principales de la entidad, lo que permitirá realizar un proceso de reingeniería en aquellos sitios que agregan valor a su producción o servicio, ganando nuevos clientes y manteniendo rejuvenecidos a los que ya lo son[3].

Existe consenso entre los diferentes autores consultados en centrar el estudio, en los procesos claves; o sea, en aquellos procesos que inciden de manera significativa en los objetivos estratégicos de la empresa [4, 5, 6, 7]. Los cuales tienen un fuerte impacto sobre las expectativas del cliente o consumen una parte importante de los recursos. Estos procesos tienen un único responsable y se pueden mejorar, de forma gradual, adoptando una filosofía de mejora continua [8]. Este enfoque parte de que cualquier actividad puede mejorase si se planifica sistemáticamente su mejora, se comprende la práctica existente, se planifican las soluciones y se ponen en práctica, se analizan los resultados y sus causas y se comienza el ciclo de nuevo.

No hay duda que la continuidad de mejoras resulta vital en toda empresa de producción o servicios, pues el peligro de una situación problémica en la cual se vea involucrada la satisfacción del cliente siempre va a estar latente [9]. Sin embargo, desarrollando una metodología capaz de mejorar los procesos con soluciones baratas, se evitan daños mayores y caros. Estas desventajas pueden ir desde una queja hasta una insatisfacción por parte de los clientes y en el peor de los casos, la pérdida de estos definitivamente, lo cual conllevaría a la caída irreparable del prestigio de la empresa.

Los procedimientos para la mejora de los procesos en su diseño e implementación requieren del uso de técnicas y herramientas que permitan buscar una solución a los problemas. Con el desarrollo de la matemática, la estadística, la investigación de operaciones y la computación, han surgido una amplia gama de herramientas cuantitativas. Las que en su actuar conjunto constituyen los métodos cuantitativos, que permiten comprobar la veracidad de la información para tomar una decisión, reducir el papel del azar, la reducción relativa del riesgo y evitar los sesgos que se presentan con el método intuitivo [10]. Los métodos cuantitativos examinan los datos de manera científica, en forma numérica, generalmente con ayuda de herramientas del campo de la Estadística.

Las empresas cubanas dedicadas a la aviación comercial no están exentas de eventos que ponen en riesgo la calidad de sus servicios, comprometiendo su prestigio. El desarrollo de estas empresas ha traído consigo la necesidad de garantizar la alimentación de los tripulantes y pasajeros y así aparecen los catering aéreos [4].

En Cuba la actividad de catering ha tenido un avance discreto; se destacan los de Ciego de Ávila, Holguín, Santiago de Cuba y Varadero. Este último se encuentra en el aeropuerto Juan Gualberto Gómez, que es el segundo del país en términos de movimiento de pasajeros, al cual arriban más de un millón de clientes al año. La Unidad Empresarial de Base (UBE) es una empresa de servicio del aeropuerto, conocida como Cuba Catering Varadero, ubicada en la carretera Regalito, está enfrascada en alcanzar la efectividad de sus servicios. Para lograrlo, requiere de una gestión eficaz del enfoque externo (clientes, proveedores, organismos reguladores y competidores) e interno (procesos, clientes internos, tecnología y capital). La UEB tiene como propósito ofrecer los servicios de: catering, avituallamiento de productos para ventas, acondicionamiento interior a las naves de líneas aéreas y confecciones gastronómicas para las instalaciones aeronáuticas.

A pesar del empeño por alcanzar buenos resultados en la prestación de sus servicios se detectan incumplimientos con la entrega a tiempo de los pedidos de alimentos solicitados por las aeronaves. Por lo que se hace necesario encontrar las causas que provocan esta situación y proponer mejoras lo que define el propósito del presente trabajo.

MÉTODOS

Para desarrollar la investigación que permitiera alcanzar el propósito propuesto fue diseñado un procedimiento, fundamentado en el enfoque de proceso que utilizó como herramientas auxiliares las aportadas por los métodos cuantitativos [11, 12]. A continuación se explica dicho procedimiento, el cual consta de tres fases con objetivos bien diferenciados. Cada fase tiene varias actividades las cuales han sido enumeradas según su precedencia.

Fase I. Caracterización de los procesos e identificación del problema

1-Identificación de los procesos de la organización.

Objetivo:

Identificar y describir los procesos con sus interrelaciones.

2-Identificación del problema a resolver.

Objetivo:

Documentar y analizar el estado actual de los procesos detectando problemas en su desempeño.

a. Diagnóstico. Se realiza con el fin de detectar los problemas que afectan la misión de la empresa. Como resultado del diagnóstico se determina el problema a resolver.

b. Identificación de los procesos o subprocesos con mayores incidencias en el problema detectado. Tiene como fin identificar en qué lugar del proceso está el problema detectado y las principales causas que supuestamente lo provocan.

Fase II. Estudio de los subprocesos identificados

Esta fase tiene como objetivo estudiar minuciosamente el proceso o subprocesos identificados, es decir, desentrañar los detalles. Como resultado se obtienen las verdaderas causas que provocan el problema detectado y la propuesta para su eliminación. Consta de las siguientes actividades:

Descripción del subproceso seleccionado. Se analizan las disponibilidades de equipos, fuerza de trabajo, materias primas y se identifican los tipos de pedidos con sus respectivos tiempos de entrega.

Diseño del experimento. Recopilación de datos.

Programación de operaciones

Modelo de simulación de los subprocesos. Análisis de los resultados.

Reasignación de las operaciones.

Fase III. Propuesta de mejora.

1. Discusión con el personal administrativo las causas reales que originan el problema, proponiendo acciones para eliminarlas.

La tabla 1 resume las técnicas a emplear en cada fase.

RESULTADOS

El departamento de Calidad del Aeropuerto Internacional "Juan Gualberto Gómez" para conocer la satisfacción de los pasajeros aplica encuestas periódicamente. Al analizar los resultados de dichas encuestas se determinó que la principal insatisfacción está relacionada con los servicios del catering, solo el 91 % de los pasajeros encuestados se declararon satisfechos con dicho servicio.

Se analizaron las encuestas realizadas por el departamento de Calidad del catering a las tripulaciones y representantes de aerolíneas (clientes internos) para determinar los aspectos de este servicio responsables de estas insatisfacciones. Las variables evaluadas son: puntualidad, agilidad de las operaciones, capacidad de reacción, calidad y presentación de los alimentos, comunicación con el cliente. Dichos elementos fueron medidos en una escala Likert, siendo el valor 5 el óptimo. La puntualidad en la entrega de los pedidos, resultó ser la variable de menor puntuación, solo alcanzó 3,8 puntos. Quedando identificado como problema a estudiar el retraso en la entrega de los pedidos.

Se aplicó una encuesta a una muestra de 72 trabajadores de los 257 existentes en dicha área para caracterizar el ambiente de trabajo del área de catering, así como precisar las causas del retraso en la entrega de los pedidos. Los empleados se seleccionaron a través de un muestreo aleatorio simple. Del análisis de los resultados de la encuesta se concluye que en términos generales:

- los trabajadores consideran que sus condiciones de trabajo son buenas

- cuentan con una tecnología muy buena para realizar su trabajo

- conocen la documentación necesaria

- las relaciones de cooperación que se establecen entre ellos la consideran también de muy buenas consideran que la materia prima suministrada es regular y se sienten regularmente presionados con el trabajo.

A continuación se relacionan las causas que según los trabajadores impiden la entrega a tiempo.

Capacidad de enfriamiento rápido insuficiente.

Insuficientes carros porta- bandejas

La máquina de fregado no tiene la capacidad adecuada para el lavado del equipo de aerolíneas.

Manipulación inadecuada de los servicios en rampa.

Mala higiene de los instrumentos de trabajo ocasionando retrocesos al área de fregado.

Incorrecta manipulación de los alimentos.

Mal funcionamiento de la plancha y cocedor de vapor.

La sustitución de algunos productos ocasiona devoluciones del lote por parte de la tripulación y por tanto retrasos por reproceso.

Salideros de gas en las tuberías que alimentan los fogones y la plancha del área de Elaboración.

Roturas o fallos de equipos.

Devolución de facturas por no cumplir con los requisitos establecidos.

La materia prima no es entregada a tiempo o debe sustituirse por estar sucia o rota.

No se realiza la capacitación a los operarios en el área de la cocina, por lo que no cuentan con habilidades y destrezas que agilizan su trabajo.

Escasez de mano de obra en las áreas, principalmente en el área de producción.

Reproceso de algunos productos por parte de la cocina o demoras debido al mal funcionamiento de los equipos; atrasando el proceso de producción.

Atraso en el área de montaje frío debido a la poca capacidad de respuesta de la cocina a la hora de sacar los pedidos.

La recopilación de datos de la empresa relacionados con las incidencias en el último año en cada área permitió la identificación de los procesos implicados en el problema. La tabla de frecuencias que registra el porciento de las veces en las que cada área es responsable de las incidencias en las entregas de los pedidos solicitados, como se muestra en la tabla 2.

Como se observa en la tabla anterior, el proceso de Elaboración es el de mayor incidencia en el problema detectado, por lo que se selecciona para realizar el estudio. Este proceso contiene varios subprocesos que pueden estar o no relacionados con el problema.

Para decidir en cuáles de ellos centrar el estudio, se aplicó el método de expertos. A cada experto se le pidió que enumerara los subprocesos en una escala ordinal de uno a nueve, haciéndole corresponder el número uno al sub-proceso responsable de las mayores incidencias en la entrega retrasada de los pedidos. Las votaciones de los expertos se observan en la tabla 3.

El coeficiente de concordancia (W) alcanzó un valor igual 0.842, lo que implica coincidencia entre expertos, esta prueba permitió además seleccionar los subprocesos con mayores incidencias en el problema objeto de estudio: Cocina y Montaje en Caliente [13]. Los subprocesos seleccionados fueron los que se analizaron y estudiaron con detalles.

Se empleó la Simulación de Sistema como técnica para el estudio del subproceso Cocina, dada las interferencias entre las operaciones de este proceso y su tipo (intermitente), donde existen múltiples variables aleatorias que condicionan su comportamiento[5] [14]. Se diseñó el experimento de simulación teniendo en cuenta qué tipo de platos se confeccionan, la secuencia y la programación de las operaciones en la actualidad, horarios de los vuelos, volumen de los pedidos, entre otras variables. Se utilizó el software Arena 10.0, para modelar el sistema. El Arena combina la facilidad de uso de los simuladores de alto nivel con la flexibilidad de los lenguajes de simulación y recorre todo el camino hacia abajo de los lenguajes de procesamiento de propósito general como el sistema de programación Microsoft, Visual Basic o C [15].

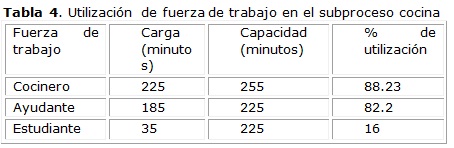

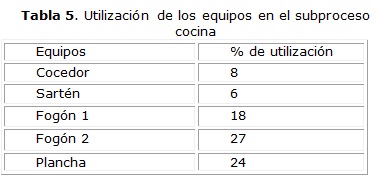

Las tablas 4 y 5 muestran los valores de las variables de salidas estudiadas en el experimento de simulación:

El Montaje en Caliente es el subproceso encargado de elaborar el producto final que se les entregará a los clientes. Se analizó si la asignación actual de las tareas permite la entrega a tiempo del producto. Se comprueba que efectivamente hay retrasos, lo que atenta con la calidad del producto final, pues se tiene estipulado que los platos una vez terminados deben ser congelados.

Se aplicó una regla heurística para balancear la carga de trabajo entre los operarios considerando que este subproceso se puede clasificar como una línea de producción, [20]. Reasignándose las tareas, utilizando una regla que consistió en asignar la tarea al primer obrero disponible, con el fin de minimizar el tiempo total de la línea.

DISCUSION

Como resultado de la investigación se pudo precisar que las verdaderas causas en el retraso en la entrega de los pedidos están en los subprocesos de Cocina y Montaje en Caliente. En el caso de la cocina esto es debido a que la plancha presenta problemas técnicos, solo funciona el 75% de su superficie, su solución exige gastos en la reparación de la plancha. En este proceso no es posible realizar cambios de tipo organizativo, por cuanto las tareas a desempeñar en los puestos exigen especialización. Se constató que otras causas señaladas por los trabajadores como: fallos mecánicos, eléctricos, la sustitución de materias primas, insuficiente capacidad de los carros portabandejas y el enfriamiento se presentan de manera esporádica, lo cual no las hace considerables en la mejora de este proceso.

Las tablas 4 y 5 que muestran los resultados del experimento de simulación evidencian una baja utilización de los equipos, característica de este tipo de proceso. La utilización del recurso humano es alta, resultando el cocinero el de mayor porciento de utilización, el estudiante aparece con una baja utilización, pues no posee las competencias exigidas para las tareas de este puesto.

En el subproceso de Montaje en Caliente se presentan problemas organizativos que dilataba el tiempo de entrega. Para la ejecución de las tareas de este proceso no se necesita conocimiento especializado, por lo que se propone como mejora en esta área, la reasignación de las tareas de la línea de Montaje Caliente. Con esto se logra la entrega de los pedidos en el tiempo estipulado, sin costo adicional y con un mayor aprovechamiento de la fuerza de trabajo.

CONCLUSIONES

A partir del análisis anteriormente se concluye que:

Los métodos cuantitativos combinados con otros métodos del conocimiento teórico- empírico, cuantitativo –cualitativoconstituyen una herramienta importante para la toma de decisiones cuando se desea implementar un proceso de mejoras.

Los métodos cuantitativos utilizados contribuyeron no solo a la identificación del problema, sino además al análisis del sistema estudiado y a la valoración de la propuesta de mejora.

La aplicación del procedimiento, demostró la capacidad del mismo para alcanzar el objetivo propuesto, proponer mejoras que eliminen el retardo en la entrega de los pedidos solicitados.

Se propone dos posibles alternativas de mejoras, una de ellas sin costo alguno, mostrándose que con soluciones baratas, en muchos casos se evitan daños que atentan la calidad de los servicios brindados y el prestigio de la organización.

REFERENCIAS

1. Parra FC. Modelo y procedimientos para la gestión con óptica de servucción de los servicios técnicos automotrices como elemento del sistema turístico cubano. La Habana: Instituto Superior Politécnico José Antonio Echeverría. Cujae; 2005.

2. Medina A, Nogueira D, Hernández A. Relevancia de la Gestión por Procesos en la Planificación Estratégica y la Mejora Continua. Eídos. 2010;1(2). ISSN 1692-8857.

3. Díaz L. Gestión del conocimiento y del capital intelectual: una forma de migrar hacia empresas innovadoras, productivas y competitivas. Revista-Red de Revistas Científicas de América Latina, el Caribe, España y Portugal. 2011;1(61):39-67. ISSN 0716-8756.

4. Díaz P. Gestión de procesos de negocio BPM (Business Process Management), TICs y crecimiento empresarial. Qué es BPM y cómo se articula con el crecimiento empresarial? Revista-Red de Revistas Científicas de América Latina, el Caribe, España y Portugal. 2009;7(15):151-76. ISSN 0716-8756.

5. Hernández A, A. M. Procedimiento para la elaboración de mapas de procesos. Revista electrónica Avanzada Científica. 2012;6(11):31-42. ISSN 0122-3461.

6. Medina A, Nogueira D, Hernández A. Mejoramiento de Procesos clave a través del análisis del Valor Añadido en Empresas de Base Tecnológica de Producciones por Proyecto del Sector Hidráulico en Cuba. Revista Visión e Futuro. 2012;16(1). ISSN 1668 – 8708.

7. Medina A, Nogueira D, Hernández A, et al. Consideraciones y criterios para la selección de procesos para la mejora: Procesos Diana. Ingeniería Industrial. 2012;33(3):272-81. ISSN 1815-5936.

8. Romero A. Propuesta de un manual de mejora continua para la subdirección de noticias de radiotelevisión de Veracruz. Veracruz (México): Universidad Veracruzana; 2010.

9. Alfonso C. Orientaciones para implementar una gestión basada en procesos Ingeniería Industrial. 2014;XXXV(2):159-71. ISSN 1815-5936.

10. Garza R, Gonzaez C, Perez I, et al. Concepción de un procedimiento utilizando herramientas cuantitativas para mejorar el desempeño empresarial. Ingeniería Industrial. 2012;XXXIII(3):239-48. ISSN 1815-5936.

11. Álvarez R. Estadística Multivariante y No Paramétrica con SPSS, Aplicación a las Ciencias de la Salud. Madrid (España): Díaz de Santos; 1995. 480 p. ISBN 84-7978-180-7.

12. Serrano L, Ortiz NR. Una revisión de los modelos de mejoramiento de procesos con enfoque en el rediseño. Estudios Gerenciales. 2012;28(125):13-22. ISSN 0123-5923.

13. Law AM, Kelton WD. Simulation Modeling and Analysis. 3 ed. New York: McGraw-Hill; 2000. p. 760. ISBN 0-07-059292-b.

14. Puche JC, Costas J. Una mejora de proceso por técnicas de simulación discreta: reducción de MURA (parte I). Dyna. 2011;86(5). ISSN 0012-7361.

15. Becker C, Scholl A. State-of-the-art exact and heuristic solution procedures for simple assembly line balancing. European Journal of Operational Research. 2003;(special issue). ISSN 377-2217.

Recibido: 27 de septiembre del 2012.

Aprobado: 16 de julio de 2015.

Odalys Falcón-Acosta. Universidad de Matanzas Camilo Cienfuegos. Matanzas, Cuba. correo electrónico: odalys.falcon@umcc.cu

[1] GRYNA, F.; CHUA, R.; DEFEO, J. Análisis y planeación de la calidad. Método Juran, 2007, ISBN 978-970-10-6142-8.

[2] FERNÁNDEZ, C. R. «Procedimiento para el análisis del valor añadido del proceso», en Maestría en Ingeniería Industrial. Cátedra de Calidad, Normalización y Petrología. UCLV, Cuba., 2001

[3] CUESTA, G. . «Descubra los procesos principales y los puntos de innovación radical», [en línea], 2006

[4] KREBS, M. «Historia del catering aéreo», [en línea], s.f,

[5] KELTON, W., SADOWSKI, R., STURROCK, D. Simulación con Arena, 2008.