Mi SciELO

Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Ingeniería Industrial

versión On-line ISSN 1815-5936

Ing. Ind. vol.38 no.3 La Habana set.-dic. 2017

ARTÍCULO ORIGINAL

Procedimiento de mejora de la cadena inversa utilizando metodología seis sigma

Procedure of it improves of the inverse chain using methodology six sigma

Marialys Dubé-SantanaI, Francis Hevia-LanierI, Ester Michelena-FernándezI, Daiana Ivis Suárez-OrdazII, Oisleydis Puerto-DíazI

IUniversidad Tecnológica de La Habana José Antonio Echeverría, La Habana, Cuba

IIUniversidad de Pinar del Río Hermanos Saíz Montes de Oca, Pinar del Río, Cuba

RESUMEN

La investigación abordó el diseño y aplicación del Procedimiento para la Mejora de la Cadena de Suministro Inversa (CSI), basándose en la metodología Seis Sigma, para minimizar los residuos existentes en los procesos gestionándolos eficientemente, teniendo un impacto favorable sobre el medio ambiente y reducir los costos. El objetivo que se persiguió fue realizar el diseño y aplicación del procedimiento para la mejora de la CSI, basándose en la metodología Seis Sigma, específicamente en la estrategia DMAMC (Definir-Medir-Analizar-Mejorar-Controlar). Los resultados obtenidos de la aplicación del procedimiento para la mejora de la CSI de Refrescos, fundamentalmente en el proceso de recuperación de los envases de aluminio (latas de refresco de 355 ml) validaron las teorías planteadas en cada una de las etapas, reportando grandes beneficios económicos, aumentando la satisfacción de los clientes, así como la eficiencia y eficacia en la cadena.

Palabras clave: Logística Inversa, Procedimiento, Mejora, Cadena de Suministro Inversa, metodología Seis Sigma.

ABSTRACT

The investigation approached the design and application of the "Procedure for the Improvement of the Inverse Chain of Supply (CSI)", to minimize the existent residuals in the processes negotiating them efficiently, having a favorable impact on the environment and to reduce the costs. The objective that was pursued was to carry out the design and application of the procedure for the improvement of the CSI, being based on the methodology Six Sigma, specifically in the strategy DMAMC (to Define-measure-analyze-improve-control). The obtained results of the application of the procedure for the improvement of the CSI of Sodas, fundamentally in the process of recovery of the aluminum containers (you beat of soda of 355 ml) they validate the theories outlined in each one of the stages, reporting big economic benefits, increasing the satisfaction of the clients, as well as the efficiency and effectiveness in the chain.

Key words: Logística Inversa, Procedimiento, Mejora, Cadena de Suministro Inversa, metodología Seis Sigma.

INTRODUCCIÓN

La globalización de los mercados y los altos niveles de exigencia para las empresas, ha llevado al desarrollo de las técnicas y herramientas de mejoramiento continuo de procesos, lo que permite medirlos para detectar sus deficiencias, disminuir los costos y el tiempo del ciclo, aspectos imprescindibles que hacen a las organizaciones más eficientes y competitivas para poder transformarse en líderes y referentes en los mercados. Mejorar de manera continua a su vez implica reducir constantemente los niveles de desperdicios, con el fin de lograr un impacto favorable para el medio ambiente, por lo que las empresas han ido transformando sus objetivos en un modelo económico-social-ecológico, debido a que la contaminación ambiental se ha convertido en una prioridad inmediata para tomar acciones encaminadas al logro de un desarrollo sostenible, que conlleve al uso racional de los recursos naturales, la equidad social en el consumo y el ahorro.

Seis Sigma es una de las herramientas que están adoptando las empresas líderes a nivel mundial para respaldar sus estrategias a través del mejoramiento continuo en el interior de cada compañía y en cada una de las etapas de la cadena del valor. Se espera que con el diseño y aplicación de la metodología Seis Sigma como procedimiento para la mejora de la CSI se logre la satisfacción de los clientes, al gestionar sistemáticamente el retorno de los productos y la gestión de los residuos; además de contribuir al ahorro de costos y se optimizan los procesos de la cadena. Al mismo tiempo implica una disminución del impacto negativo sobre el medio ambiente, y de igual forma permite mantener una elevada competitividad, eficiencia y eficacia de las empresas integrantes de la cadena.

MÉTODOS

Para darle cumplimiento al objetivo se utilizaron métodos, herramientas y técnicas para la recogida de datos, el procesamiento y análisis de información recopilada como: consulta y análisis de documentos, observación directa, entrevistas, diagrama de Pareto, diagrama de barras, diagrama de Ishikawa, el paquete Microsoft Office 2007 y el software estadístico MINITAB como soporte para la metodología seis sigmas, etc. A continuación, se describe el procedimiento con las entapas correspondientes.

Procedimiento para la mejora de la cadena de suministro inversa

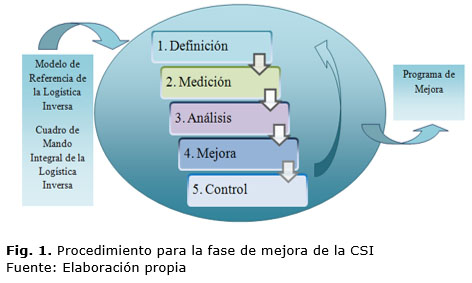

El procedimiento para el desarrollo de la fase de Mejora en la CSI se basa en la metodología de las Seis Sigmas 1-13. Este procedimiento consta de varios elementos entre los que se encuentran: las entradas, las cinco etapas y las salidas, los cuales se muestran en la figura 1:

Objetivo: Buscar, detectar y reducir y/o eliminar errores y defectos en aquellos procesos de la CSI para aumentar la satisfacción del cliente y disminuir los costos.

Premisas: Premisa 1: Concientización del cambio.

Premisa 2: Apoyo total de los directivos. Ver Tabla 1

RESULTADOS

Aplicación del procedimiento

Motivos económicos para la realización del proyecto

Reciclar las grandes cantidades de desechos de envases de aluminio que se generan en el año en la CSI de Los Portales S.A, lo cual provoca pérdidas de 62959,94USD. Por otro lado la chatarra de aluminio es exportada por ser muy valorada en mercado internacional, llegando a alcanzar un precio de 1500 USD la tonelada actualmente.

Motivos ecológicos para la realización del proyecto

El aluminio es la causa de un negativo impacto ambiental a escala global por su empleo masivo y además demoran en degradarse alrededor de los 500 años. Por su parte, el aluminio es 100 % reciclable y mantiene las mismas características que el aluminio primario, permitiendo que la extracción del mineral sea la mínima posible, y evita la erosión de los suelos. Además la producción con aluminio reciclado genera sólo un 15 % de las emisiones de gases de efecto invernadero, causantes del cambio climático.

Objetivo del proyecto

Reducir la variabilidad existente en el proceso de recuperación de los envases de refrescos, para disminuir las pérdidas en la empresa.

Beneficios potenciales del proyecto

La realización de proyecto reportará cuantiosos beneficios para la CSI seleccionada, los cuales se refieren a: Reducción de los costos en el proceso logístico de la CSI (transportación, manipulación, almacenamiento, preparación de despachos, despachos y transportación hasta el comercializador final) y la mejora en el servicio al cliente.

Etapa de Definición

A partir de los resultados del MRLI y el diagnóstico de la situación actual de los residuos generados en la CSI se detectó como principal problema la generación de volúmenes de residuos (envases de aluminio) por presentar defectos que conllevan a la pérdida de su valor comercial, encontrándose las siguientes deficiencias:

- El porcentaje de latas desechadas es muy elevado lo que provoca pérdidas para la empresa.

- Devoluciones de los clientes por problemas de calidad en los envases de refresco.

- Mala gestión de los residuos por parte de la ERMP.

- Desconocimiento de los trabajadores de temas relacionados con la logística inversa y el medio ambiente, lo cual trae consigo que no se le preste la debida atención a los procesos de clasificación y transporte de los residuos. Ver figura 2

Se procede a calcular el nivel de sigma actual, como se muestra en la ecuación 1:

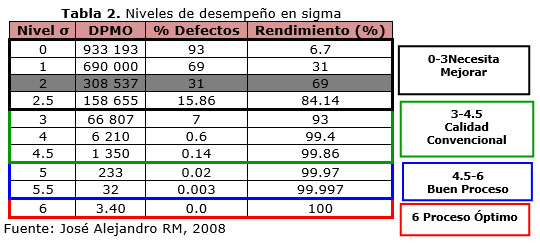

Con el valor del DPMO=300000 latas defectuosas se entra a la tabla de niveles de desempeño de sigma y se obtiene que: ver tabla 2

DISCUSIÓN

En esta etapa se realizará un estudio de las causas que influyen en la variabilidad de los defectos de las latas de refrescos.

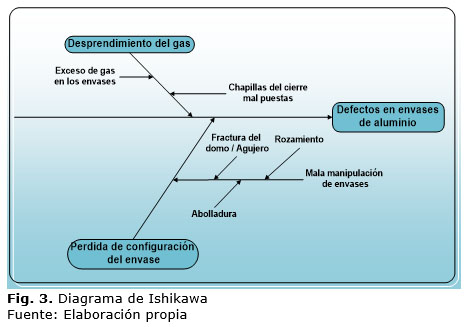

A partir del estudio realizado al proceso de recuperación de los envases de aluminio se identificaron una serie de causas que están influyendo en la variabilidad de los defectos de las latas de refresco, las cuales se refieren en un diagrama causa-efecto en la figura 3

De acuerdo a la probabilidad de ocurrencia de los defectos mencionados anteriormente se utilizó el diagrama de Pareto (Figura 4) para visualizar qué defectos influyen en mayor medida sobre el proceso de recuperación de las latas.

En el diagrama de puede apreciar que la Ley 80-20 o Principio de Pareto no se cumple, ya que el 20% de las causas sólo genera el 50 % de los defectos. Como la primera causa es relativamente el doble del valor de la segunda, hay que incidir sobre ella para minimizar el volumen de generación de residuos.

Medidas preventivas

- Los especialistas del control de la calidad en la fábrica deben inspeccionar rigurosamente el proceso de elaboración del producto para minimizar los defectos de origen y establecer un plan de acción involucrando a todos los trabajadores.

- Mejorar el procedimiento de inspección de las mercancías en el Almacén Central para evitar que se generen productos defectuosos.

Medidas correctoras

- Para los problemas de manipulación provocados por negligencias de los operarios se tomarán medidas disciplinarias de acuerdo a la gravedad del incidente. En caso de que estos problemas se deban a falta de habilidades técnicas, la empresa realizará cursos de capacitación.

- Para los problemas de manipulación por transportación se deben realizar controles para que se cumplan las normas de seguridad del producto y las normas de conducción.

- Se realizarán reuniones periódicas y análisis disciplinario para dar solución a las deficiencias que se detecten.

Impacto económico

Aplicación del Benchmarking interno:

Se procedió a recalcular el nivel de sigma resultando:

Con el valor del DPMO=99867 latas defectuosas se entran a la tabla de niveles de desempeño de sigma y se obtiene que: ver tabla 3

σcalcul = 3, representa un nivel de calidad convencional para el proceso, por tanto, hay seguir mejorándolo pero en menor medida.

Una vez realizado el proceso de mejora se realizará un análisis comparativo entre la situación actual y la proyectada, a través de la medición y análisis del nivel de sigma. Esto se evidencia en la tabla 4.

Como se puede apreciar con las mejoras aplicadas al proceso se aumentó la sigma, repercutiendo positivamente en la CSI, sin embargo no llega aun a la calidad de excelencia que es lo que se desea, por tanto se debe seguir trabajando en aras de lograr esta sigma óptima.

Por otro lado, con el proceso de clasificación de los envases de aluminio, LPSA logra una disminución de los costos por concepto de producto desechado a 20913.26 USD.

Con este procedimiento se logra la reducción de los residuos (envases de aluminio defectuosos), lo que aporta múltiples beneficios para la cadena entre los que se destaca: reducción de los costos a través del reciclaje y tratamiento de los envases; encaminar a las empresas en las políticas ambientales con el fin de mejorar su imagen y posicionamiento estratégico en el mercado; y mejora en la eficiencia de los procesos con una práctica indispensable de la responsabilidad empresarial en términos medioambientales. Además, se eliminan del entorno estos volúmenes de residuos, logrando así un impacto favorable sobre el medio ambiente.

Etapa de Control

- Los métodos que se establecieron para determinar si los cambios realizados generaron resultados satisfactorios para la cadena fueron:

- Programa de Auditorías para evaluar la gestión de los residuos y protección medioambiental.

- Balance comparativo para conocer de estado de las pérdidas por concepto de producto desechado, lo cual se muestra en el paso anterior.

- Control de los registros, datos y toda la información relacionada con el tratamiento adecuado de los envases de aluminio.

- Control estadístico de los procesos, usando la información de los resultados obtenidos en las técnicas y herramientas empleadas como retroalimentación para corregir posibles desviaciones futuras del estándar aceptable.

- Vigilancia e inspección de las acciones del procedimiento para que sigan sincronizadas.

Se realiza un balance comparativo entre los resultados económicos alcanzados con la mejora y la variación de los mismos con la introducción de los métodos de control. En este caso dichos resultados no empeoraron porque los métodos de control establecidos constituyeron también medidas para la mejora de los problemas detectados y por tanto este análisis se corresponde con el resultado económico de la etapa anterior; donde se evidencia la efectividad de las medidas planteadas.

Todos los documentos y registros que reflejaron el trabajo realizado se guardan como evidencia técnica y como referencia para proyectos futuros. En el programa de mejora se muestra un resumen de los resultados alcanzados con la metodología.

Que se muestra en la tabla 5.

Etapa de Institucionalización

Con las mejoras realizadas y los controles establecidos se logró un aumento del nivel de sigma, influyendo en la mejora de la calidad del proceso de recuperación de los envases de aluminio, en la reducción de los volúmenes de residuos, disminución de las pérdidas por defectos en los envases y en el aumento de la satisfacción de los clientes.

CONCLUSIONES

1. El diseño del procedimiento para la Mejora de la CSI seleccionada consta de tres elementos: las entradas (MRIL, CMILI), las cinco etapas (definición, medición, análisis, mejoramiento y control) y la salida (Programa de mejora).

2. El procedimiento desarrollado permite que la gestión de los residuos sea eficiente, teniendo un impacto favorable sobre el medio ambiente.

3. A partir del estudio realizado al proceso de recuperación de los envases de aluminio se identificó como el principal problema la generación de grandes volúmenes de residuos debido a los defectos existentes en los envases de aluminio.

4. Con las mejoras realizadas y los métodos de control establecidos se logró aumentar el nivel de sigma de 2 a 3, para un 7% de defectos, representando un nivel de calidad convencional, aún por debajo del nivel óptimo deseado.

5. El balance comparativo arrojó que con mejoras realizadas y los métodos de control se logró disminuir las pérdidas por concepto de defectos en los residuos de 62959.94 USD a 20913.26 USD.

6. Los resultados obtenidos de la aplicación del procedimiento para la mejora de la CSI de Los Portales S.A validan las teorías planteadas en cada una de las etapas, reportando grandes beneficios económicos, aumentando la satisfacción de los clientes, así como la eficiencia y eficacia en la cadena.

REFERENCIAS

1. Arango Serna M, et al. Identificación de oportunidades de mejora en la gestión del transporte del carbón en Colombia con Six Sigma. Boletín de Ciencias de la Tierra. 2011;30(3):23-7. ISSN 0120- 3630.

2. Arias Montoya L, et al. Aplicación de seis sigma en las organizaciones. Revista Ciencia y Técnica. 2008;XIV. ISSN 0122- 1701.

3. Carballo CA, Sergio MN. Aplicación de Seis Sigma en los Servicios. En: Taller- segmentos servicios CIMAT- III Simposio Metodología Seis Sigma.

4. Díaz A, Álvarez MJ, et al. España: Mc. Graw Hill; 2004. p. 43-100. Disponible en: http://www.adizesca.com/Adizesca_2013/2013/e-BOOKS/PROGRAMA-DE-LOGiSTICA-INVERSA.pdf

5. Gutiérrez Pulido H, De la Vara Salazar R. Control Estadístico de la Calidad y Seis Sigmas. La Habana, Cuba: Félix Varela; 2007. p. 548-601.

6. Hevia F. Metodología para el diseño de la Cadena de Suministro Inversa. Una contribución a la Logística Reversa. Tesis Doctoral. Ciudad de La Habana, Cuba: Universidad Tecnólogica la La Habana José Antonio Echeverría; 2008.

7. José Alejandro R. Six Sigma: La Empresa hacia el Error Cero. 2008.

8. Lefcovich M. Seis Sigma - hacia un nuevo paradigma en gestión.

9. Mendes AC, Martins M. Adopción de Six Sigma por las 500 mayores empresas de Portugal. Revista Brasileña de Gestión de Empresas. 2011;13(40):312-31. ISSN 1806- 4892.

10. Mendoza JM. Seis Sigma: Hacia una cumbre de calidad. Revista Pensamiento y gestión. 2005;19:101-17. ISSN 1657- 6276.

11. Orlandoni G. Gestión de la calidad: Control estadístico y seis sigma. Revista Telos. 2012;14(2):269-74. ISSN 1317- 0570.

12. Quesada MG. Qué es seis sigma. 2011.

13. Stalin Rojas JA. Reseña de El six sigma para todos. Innovar. Revista de Ciencias Administrativas y Sociales. 2005;25:150-1. ISSN 0121- 5051.

Recibido: 5 de marzo de 2013.

Aprobado: 24 de mayo de 2017.

Marialys Dubé-Santana, Universidad Tecnológica de La Habana José Antonio Echeverría, La Habana, Cuba

Correo electrónicol: marialys@eisapr.co.cu