I. INTRODUCCIÓN

Los cambios ocurridos en el entorno nacional han provocado la urgente necesidad de que las empresas sean más eficientes y que brinden producciones o servicios de mayor calidad a los clientes. La dinámica empresarial no ha priorizado la organización del mantenimiento, dedicándole más tiempo a otras variables económicas; por lo que se necesita aumentar la disponibilidad técnica de los activos a lo largo de su vida útil y buscando una solución donde se diagnostiquen, planifiquen, y controlen los recursos destinados a esta actividad con el uso óptimo de ellos.

El análisis de la gestión del mantenimiento es una tarea de orden, a partir de lo plasmado en la norma ISO 55000:2014 sobre la gestión de activos y las consideraciones que emanan de la NC ISO 9001: 2015 sobre el análisis de la infraestructura.

Los antecedentes del mantenimiento se basan en el mantenimiento correctivo, a finales del siglo XVIII y comienzos del siglo XIX, durante la revolución industrialcon las primeras máquinas que iniciaron los trabajos de reparación. Hacia los años veinte, aparecen las primeras estadísticas sobre tasas de falla en motores y equipos de aviación. Durante la Segunda Guerra Mundial, el mantenimiento tiene un desarrollo importante debido a las aplicaciones militares. En esta evolución nace el mantenimiento preventivo que consiste en la inspección de los aviones antes de cada vuelo y en el cambio de algunos componentes en función del número de horas de funcionamiento.

El objetivo de este trabajo es proponer el diseño de un modelo integrador para la gestión del mantenimiento que lo diagnostique con un enfoque gerencial, que muestre su relación con la gestión de activos, lo cual contribuya a la planificación y control del mismo, basado en técnicas multicriterios para lograr la mejora de los procesos de producción y servicios, integrando herramientas y controlando el impacto económico.

II. MÉTODOS

A: Métodos empíricos:

La observación: Este método se refleja en las aplicaciones prácticas de las herramientas propias del campo de la investigación como el análisis y realización de encuestas, la conformación de planes de mejora, así como en la detección y análisis de deficiencias según la metodología aplicada. Constituyendo dicho método la base de los restantes aplicados en el transcurso de la investigación.

Modelos Estadísticos: Se utilizan para calcular la concordancia entre los expertos a través de una prueba de hipótesis con el objetivo de lograr el valor científico de los resultados. Apoyando el estudio mulcriterial para la toma de decisiones.

En la actualidad, el mantenimiento está destinado a ser uno de los pilares fundamentales de toda empresa. En este sentido Hernández Cruz (2005), comenta que a nivel empresarial y corporativo, se desarrolla el mantenimiento como la vía para asegurar una sostenible competitividad. Garantizando la mayor disponibilidad y confiabilidad prevista en una determinada función, cubriendo los requisitos del sistema de calidad, cumpliendo normativas de seguridad y protección del medio ambiente.

De esta forma, Marrero (2013) plantea que el mantenimiento es la acción eficaz para mejorar y conservar las condiciones técnicas de los activos fijos con el objetivo de actuar sobre los aspectos operativos relevantes tales como funcionalidad, seguridad, productividad, confort, imagen corporativa, salubridad e higiene, otorgando la posibilidad de racionalizar costos de operación [11].

Por su parte, en la norma europea (EN 13306: 2001), se define mantenimiento y su gestión como aquellas actividades que determinan los objetivos del mantenimiento, las estrategias y las responsabilidades. Estas actividades se realizan por medio de la planificación, el control y la supervisión del mantenimiento, mejorando los métodos organizativos e incluyendo los aspectos económicos. En tal sentido la norma (COVENIN 3049-93: 2008),precisa que este término consiste en “la efectiva y eficiente utilización de los recursos materiales, económicos, humanos y de tiempo para alcanzar los objetivos de mantenimiento”.

B: Métodos teóricos:

Análisis y síntesis: Se usa para contribuir al desarrollo de la investigación y presentar los principales resultados de la misma en el desarrollo de las etapas dediagnóstico, planificación y control. Se aprovecha la experiencia de los expertos en el tema de gestión del mantenimiento para arribar a las principales conclusiones. Esta investigación se basa en el estudio bibliográfico de revistas, libros, artículos, normativas vigentes, consulta de tesis doctorales nacionales e internacionales, profundizando en el tema de la gestión del mantenimiento.

Para la conformación del nuevo modelo es necesario realizar una búsqueda bibliográfica sobre la existencia de otros modelos, ver sus carencias y comparándolos con los aspectos que se necesitan contemplar para el nuevo.

A partir del análisis de los modelos de gestión del mantenimiento, se llega a la conclusión que los aspectos más importantes considerados en ellos son la planificación, la utilización de modelos matemáticos para la gestión y el control del mantenimiento. Para la elaboración del modelo propuesto se consideran otros modelos, los cuales se muestran en la tabla 1.

Tabla 1 Modelos referentes consultados

| Autores | Años |

|---|---|

| Pintelon y Van Wassenhove, | 1990 |

| Vanneste y Wassenhove, | 1994 |

| Días, (tomado de concepción del mtto) | 1996 |

| Riis, Jens O.; Luxhoj, James T.; | 1997 |

| Coetzee, | 1999 |

| Duffuuaaa, S., Raouf, A. & Dixon Campell, J | 2000 |

| Hassanain, M. A., Forese, T.M. & Vanier, D. J et al, | 2001 |

| Waeyenbergh, G. & Pintelon, L. | 2001 |

| Söderholm, P., Holmgren, M. &Klefsjö, B., et al. | 2001 |

| Tsang, A. | 2002 |

| Murthy, D. N. P., Atrens, A. &Eccleston, J. A et al, | 2002 |

| Mira Kajko-Mattsson | 2003 |

| Pramod, V.R., Devadasan, S.R., Muthu, S., Jagathyraj, V.P. &DhakshinaMoorthy, G. et al. | 2006 |

| Peréz Canto, S. | 2008 |

| Mónica López Campos, Adolfo Crespo Márquez, | 2010 |

| Benítez Benigni, Y. | 2010 |

| Parra Márquez, C y Crespo Márquez A. | 2012 |

El modelo propuesto considera los criterios de Crespo (2007) que aporta una metodología de aplicación orientada a la mejora de la fiabilidad operacional y del costo del ciclo de vida de los activos industriales o como el caso de López y Crespo (2008) que tributan a un paradigma para la gestión del mantenimiento, que incluye una metodología para su implementación y suministra las herramientas que requieren para su ejecución con un sentido preferentemente cíclico. Los autores, (Pintelon y Wassenhove, 1990) proponen un modelo donde se realiza un análisis basado en un sistema de indicadores de mantenimiento.

Estos modelos mencionados compilan técnicas, procedimientos y herramientas que permiten el desarrollo del mantenimiento en su vínculo con las demás funciones organizacionales(Pintelon & Gelders, 1992). También resaltan la importancia del uso de las técnicas cuantitativas para la gestión, plantean la necesidad de la organización por niveles para ejecutar las funciones de mantenimiento. Autores como Soderholm, et al. (2007) proponen que el mantenimiento se enfoque en el cumplimiento de los requisitos de todas las partes interesadas.

A partir del análisis de los modelos referenciados se identifican carencias que constituyen aportes al diseño del modelo integrado para la gestión del mantenimiento. Por estas razones es que se concluye que se ha conformado un modelo que permita la integración de los aspectos de diagnóstico, planificación y control del mantenimiento, con el objetivo de disminuir los costos y los riegos en los que se incurre en el ciclo de vida del activo. Se agregan como mejora al modelo aspectos como:

El diagnóstico del sistema de mantenimiento actual.

El análisis de la carga y la capacidad para definir los recursos necesarios, la tercerización y los costos asociados al ciclo de vida del activo.

La logística inversa y el control del sistema con la auditoría del mantenimiento facilitando el ciclo de mejora continua, integrando los niveles estratégico, táctico, operativo.

La toma de decisiones enfocada a las necesidades del negocio, donde tendría un impacto no sólo económico sino también en el ambiente y en la sociedad (Muñoz-Villamizar et. Al, 2014).

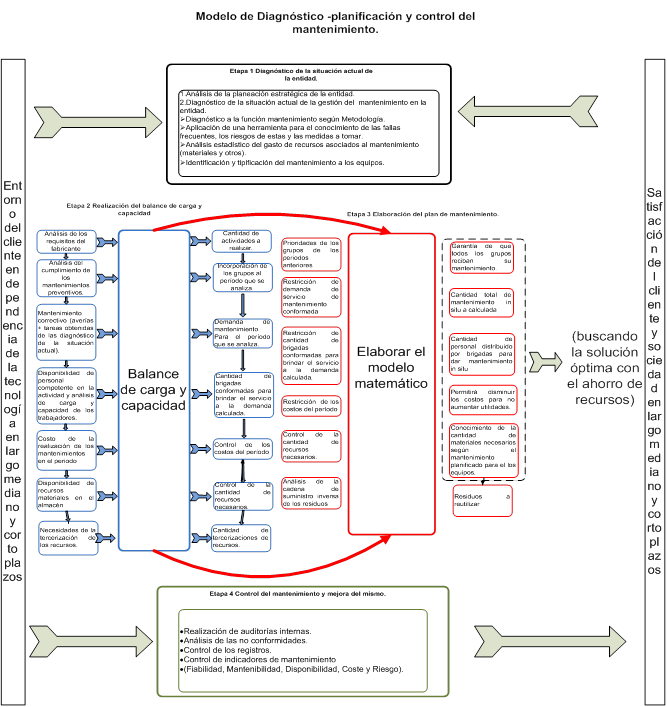

Este modelo estará compuesto por 4 etapas fundamentales diagnóstico, planificación que comprende la realización del balance de carga y capacidad y la elaboración del modelo matemático y control de la gestión del mantenimiento.

III. RESULTADOS

El análisis de la literatura relacionada con la gestión del mantenimiento en los activos fijos según la NC ISO 55001:2014, permitió elaborar un modelo conceptual e integrador donde se muestre la relación de los aspectos de diagnóstico-planificación y control del mantenimiento a lo largo del ciclo de vida. Manifestándose la necesidad de incorporar otros estudios en torno al desarrollo de esta práctica con la incursión en modelos y procedimientos que permitan estudiar e implementar dicha gestión. Esta representación gráfica se muestra en la figura 1. Cada una de las etapas del modelo propuesto corresponde a una acción que precede a la siguiente.

Dicho modelo gráfico está compuesto por objetivos, principios, premisas y beneficios los cuales se desarrollan a lo largo del trabajo.

Objetivos del modelo propuesto

Compilar la información sobre la planificación de la gestión del mantenimiento que se encuentra dispersa e incorporar otros aspectos necesarios en las empresas de servicios de mantenimiento.

Integrar en un modelo con representación gráfica las actividades de diagnóstico, planificación y control del mantenimiento como parte de la gestión.

Garantizar la planificación del mantenimiento basado en técnicas multicriterios que permita la mejora de este proceso, integrando herramientas y métodos cuantitativos, para contribuir al perfeccionamiento de la toma de decisiones.

Principios en los que se basa el Modelo

Enfoque al cliente: La organización se debe a sus clientes, estos son la razón de ser de dichas entidades por tanto adelantarse a sus perspectivas logrando la satisfacción de ellos debe ser la meta de toda organización.

Liderazgo: Las entidades deben contar con factores claves del excito que será lo que los distinguirán en el mercado por el producto o servicios que brinda. Los líderes deben considerarse dentro de las entidades por el conocimiento, años de experiencia en el trabajo lo que permitirá conocer la actividad fundamental para apoyar el cumplimiento de los objetivos estratégicos de las entidades.

Participación del personal: Conformación del grupo de expertos para el desarrollo del diagnóstico de mantenimiento y de las demás etapas del modelo logrando el compromiso de los trabajadores, facilitando la toma de decisiones.

Mejoramiento continuo: Mejorar los resultados obtenidos basados en el ciclo de mejora continua, a partir del diagnóstico la planificación y el control del mantenimiento teniendo en cuenta los criterios de los clientes.

Premisas del modelo propuesto

La entidad en que se aplica el modelo para la organización del proceso de mantenimiento, debe cumplir las premisas y responsabilidades de la dirección ante los cambios de la entidad. Las mismas se muestran a continuación:

Compromiso de la dirección de involucrarse en el estudio realizado.

Conformar el grupo de expertos (grupo de diagnóstico) para el desarrollo del trabajo, de forma que aplique el procedimiento e informe parcialmente el desarrollo del mismo en la entidad en consejo de dirección de la entidad.

Realizar la capacitación de los trabajadores en las tecnologías utilizadas para la realización del estudio.

Etapas del modelo

2.1. Etapa 1: Diagnóstico de la entidad objeto de estudio.

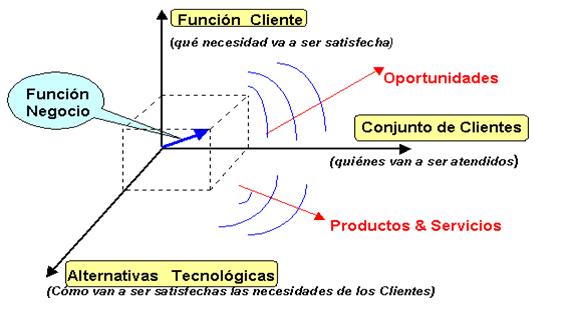

Esta etapa 1 tiene como objetivo la caracterización de la entidad objeto de estudio. Se tiene en cuenta la planeación estratégica de la empresa. Esto permite analizar el entorno tanto interno como externo, conociendo de esta forma sus fortalezas, debilidades, amenazas y oportunidades,para el cumplimiento de su objeto social. De esta forma se conoce el negocio de la empresa y la importancia de responder a los intereses de sus clientes.

La entidad objeto de estudio se dedica a brindar el servicio de mantenimiento de post-venta hacia todos sus clientes. La entidad tiene definida su estrategia basada en su misión, visión y objetivos estratégicos que en general están encaminados a lograr su desarrollo paulatino. La primera etapa permitirá conocer cuáles son de lastres dimensiones del negocio (función cliente, conjunto cliente y alternativa tecnológica)1 para ello se utiliza la conceptualización de cliente, servicio, alternativa tecnológica, ubicada en las dimensiones que se expresan en la figura 2.

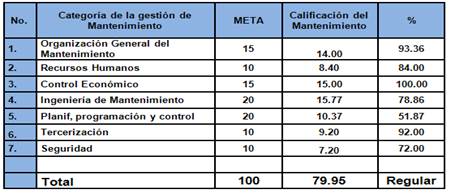

Se propone el análisis de la actividad de mantenimiento, y como esta puede contribuir con el cumplimiento de los objetivos propuestos por la entidad. Esta etapa permitirá analizar las interrelaciones de la empresa con el proceso de mantenimiento, teniendo en cuenta los flujos de interacción con otras áreas funcionales. Adjunto a esto se tienen en cuenta las regulaciones vigentes sobre el tema de mantenimiento con respecto al tipo de entidad objeto de estudio.Esto facilitará la caracterización de los activos fijos, apoyándose en los aspectos que componen el Mantenimiento Basado en la Confiabilidad (RCM) según lo planteado en la Norma SAE-JA1011 y SAE-JA1012, el Mantenimiento Productivo Total (TPM)y la metodologías para la realización delaAuditoría y Evaluación de la Gestión de la Calidad en el mantenimiento, permitiendo conocer el estado gerencial del mantenimiento de los activos objeto de estudio.Además de estas herramientas se pueden utilizar otras con las cuales se logre la misma finalidad. En la tabla 1 se muestra el resultado del diagnóstico de la metodología aplicada basada en áreas funcionales.

Se evidencia que la valoración final de forma cuantitativa es de 79,95 puntos como se muestra en el estado de las áreas funcionales. Asociado a ello una valoración cualitativa de Regular y el nivel de concordancia entre el estado actual y la meta de las áreas funcionales del mantenimiento.

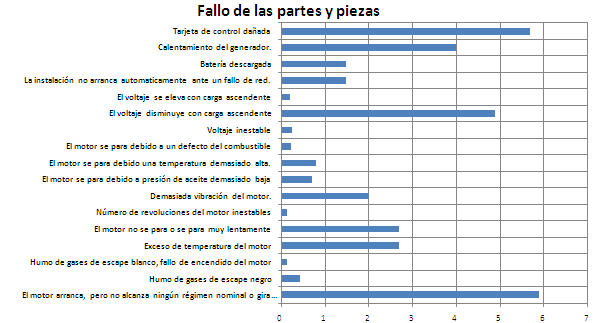

En la fig #3, se muestran los resultados de la aplicación del Análisis Modal de Efectos y Fallos (FMEA), como parte de la utilización parcial de la tecnología de Mantenimiento Basado en la Confiabilidad (RCM).Ubicando en un gráfico de barras los principales fallos asociados al funcionamiento de la tecnología objeto de estudio y teniendo en cuenta su correspondiente nivel de riesgo. Donde se evidencian que los principales fallos están asociados a las partes mecánicas y eléctricas.

El análisis de las principales causas de fallas de los equipos y la criticidad de la falla después de aplicar las herramientas se realizará con la ayuda del diagrama Pareto; para jerarquizar las deficiencias encontradas y su influencia en el funcionamiento de los equipos. Esta etapa facilitará el conocimiento sobre el análisis en los casos que existan los registros de los tiempos medios para el fallo, tiempos de parada por equipos, los tiempos medios de reparaciones, los costos asociados a esta actividad, entre otros aspectos, además permitirá conocer si la entidad cuenta con alguna herramienta o software para garantizar la gestión del proceso de mantenimiento.

Para lograr un mejor resultado se define un grupo de expertos de mantenimiento el cual se conformará con un análisis de los trabajadores de la entidad por los años de experiencia, la capacitación recibida, y los criterios técnicos del personal implicado a nivel operacional y gerencial para facilitar la toma de decisiones. El método que se propone para decidir el orden de importancia de los aspectos para después medir la concordancia entre los mismos es el método Delphi por rondas, apoyado en el estadígrafo coeficiente de Kendall.

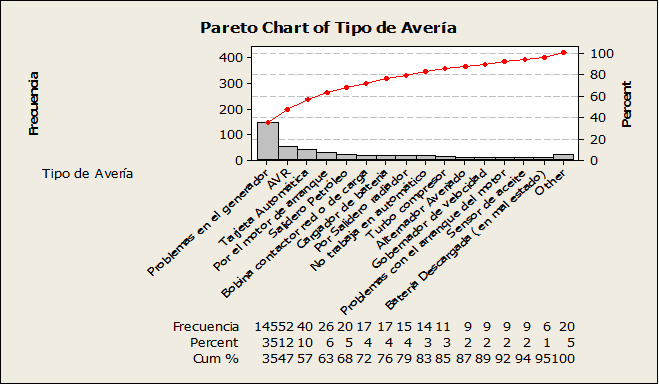

En el gráfico 2, se muestra la utilización del diagrama Pareto, con respecto a la incidencia de las averías analizadas. El diagrama muestra que el 20% de las averías están asociadas a los problemas con el generador, el dispositivo AVR y las tarjetas Automáticas, este 20% no genera el 80% de las dificultades en las roturas pero son aspectos a analizar para la conformación del plan de mantenimiento y en la reservas de almacenes de la entidad.

Esta etapa permite conocer la situación actual de la actividad de mantenimiento en la entidad, conociendo la cantidad y calidad de los activos que se dejan de atender, además, de las necesidades de materiales y otros recursos, que sería la entrada para la etapa 2, nombradabalance de lasnecesidades con disponibilidad.

2.2 Etapa 2: Balance de necesidades con disponibilidad.

Laetapa 2, tiene como objetivo compilar los resultados del diagnóstico con las deficiencias encontradas uniéndolas a las necesidades del período para realizar el balance de carga y capacidad, teniendo en cuenta los recursos existentes para el mantenimiento. La misma considera los mantenimientos que no se cumplieron según lo planificado, además de las averías ocurridas que no se solucionaron y los mantenimientos planificados para el período propuesto.

Para este análisis se considerará la existencia y estado de los datos establecidos por el fabricante en cantidad y calidad, se plasman las actividades a realizar según las horas trabajadas por el activo o por el consumo de combustible según se mida. De esta forma se calculan los recursos materiales y humanos teniendo en cuenta en estos su capacitación y preparación para la actividad que se realiza lo cual se traduce en competencias. Quedando la cantidad de trabajadores necesarios, con la capacidad necesaria lo que debe contribuir a la disminución de los errores humanos cometidos en el proceso, sin afectar la seguridad operacional del equipo y de las personas. En esta fase se analiza el estado de instrumentos de trabajo, de las máquinas y herramientas utilizados para la realización de los mantenimientos.

Es necesario el análisis de los tiempos de atención e intervención de los equipos, de su eficiencia depende el éxito de la realización del mantenimiento. Los resultados obtenidos del estudio serán los valores que se colocaran en las órdenes de trabajo como tiempo operativo principal o tiempo de trabajo, siendo analizados estos datos para la carga de los trabajadores de mantenimiento. En los casos en que la carga sea mayor que la capacidad del trabajador, se analizará la utilización de la tercerización de servicios especializados con el debido análisis de factibilidad y de proveedores; estos recursos también se consideran en el plan de mantenimiento.

Para el análisis de la tercerización teniendo en cuenta las etapas anteriores, se propone seguir el criterio de (Alfonso Llanes, 2009), donde plantea que se debe contemplar cinco etapas fundamentales: reconocimiento por la dirección de las necesidades de tercerización, selección de la(s) actividad(es) a tercerizar, selección del proveedor, negociación y establecimiento del contrato y administración de la relación de tercerización. La selección de qué actividad(es) se someterá(n) a la tercerización depende en gran medida del objetivo que persiga la empresa con la misma para garantizar la disponibilidad y confiabilidad del sistema instalado.

La cantidad de activos a brindar servicio estarán basados en la cantidad de averías que no se solucionaron en el período anterior, las ocurridas en el período actual y en el plan que se tenga para el período que se analiza.

La expresión para el cálculo de la cantidad de personal se muestra a continuación según la expresión 1, tomado de (Marsan, 2011).

Expresión 1: Cálculo de la cantidad de trabajadores.

Donde:

No |

- Número de Operarios |

Ct |

- Carga de trabajo expresado en (horas) |

Qt |

- Capacidad del trabajador (jornada laboral) |

Esto se calcula mediante la agrupación que estos tengan para brindar el servicio de mantenimiento. Si el trabajo es repetitivo pues entonces se aplica la técnica de estimación comparativa para generalizar el trabajo de mantenimiento y calcular el número de trabajadores necesario según la fórmula anterior y su distribución (solo, en dúos, en brigadas o grupos de trabajo.) y con ellos la distribución de los medios de trabajo.

En esta etapa es necesario tener en cuenta la recopilación de las necesidades del diagnóstico realizado al/los activos, la documentación necesaria para brindar un servicio de mantenimiento (Facturas, órdenes de trabajo, solitud de materiales, libro de vida del activo).El análisis del cumplimiento de los mantenimientos planificados para el período, análisis de las averías o mantenimiento correctivo, análisis de la cantidad y calidad de los trabajadores con que se cuenta en la entidad, análisis de la disponibilidad de recursos materiales y el análisis del riesgo de no realizar esta actividad de mantenimiento.

Se tienen en cuenta las prioridades de los equipos definidos en la etapa 1 sobre los criterios de (criticidad, punto fundamental, punto limitante o el cuello de botella) en el desarrollo del proceso,como entradas a considerar en el modelo de planificación del mantenimiento. Teniendo en cuenta la etapa de diagnóstico y la debalance de carga y capacidad, además de conocer las disponibilidades con que se cuenta, se procede a realizar el plan de mantenimiento para el período (mes).

La etapa contribuirá a la organización y control de los recursos materiales, humanos, máquinas y herramientas destinados para el mantenimiento, teniendo en cuenta los indicadores que conforman la organización de las empresas. Además de que se calculen las rutas para tener el conocimiento del combustible necesario para esta actividad ya que el mantenimiento es in situ.

A continuación se muestra la tabla 2, con la distribución de los trabajadores por áreas de trabajo.

Analizando los resultados del diagnóstico, del balance de carga y capacidad si se evidencia que la Carga Q es mayor que la capacidad C, se tiene en cuenta la planeación estratégica de la entidad para decidir tercerizar los servicios de reparación de partes y piezas definidas en el diagrama de Pareto.A continuación se muestra la tabla 3, plantean aspectos a considerar para el balance de disponibilidad.

Tabla 3 Aspectos a considerar para el balance de disponibilidad

| Actividades | Disponibilidad | Resultado |

|---|---|---|

| Cantidad de piezas de repuesto | Cantidad de necesidades del cliente a solucionar | |

| -Todos los contratos actualizados -No tiene cuentas por pagar envejecidas con la entidad | Cantidad de cliente a ser atendido | |

| Cantidad de grupos tener en cuenta en el período que se planifica | Cantidad de piezas disponibles para el servicio a brindar y la disponibilidad con que se cuenta | |

| Cantidad de personal por brigadas. Teniendo en cuenta que una brigada solo puede atender 3 grupos como promedio diario. | Cantidad de grupos que no se dio mantenimiento en el período anterior y que deben ser atendidos en el período que se planifica. Análisis de la carga de los 86 trabajadores directos de la producción | |

| Técnico especialista de calidad | Cantidad de mantenimiento realizado con calidad que de no tenerla entran de nuevo al sistema | |

| Cantidad de grupos a cubrir en el período que se planifica | Diseño del balance de las regiones de trabajo en carga y capacidad |

Una vez terminado el análisis del balance de carga y con las disponibilidades se procede a la etapa de elaboración del plan de mantenimiento.

2.3 Etapa 3: Elaboración del plan de mantenimiento.

El resultado de esta etapa permitirá optimizar la conformación de los planes de mantenimiento basado en técnicas cuantitativas, el mismo tendrá como función objetivo la disminución de los costos del mantenimiento (Pérez C S., 2008) de la opinión de (Gurevichet al., 1996; Mukerjiet al., 1999). Para ello es necesario consolidar los resultados del Balance de carga y capacidad correspondiente a la etapa 2, definir las áreas de trabajo, definir el modelo matemático a aplicar para la situación que se analiza, obtener de los datos a procesar, conformar con el apoyo del grupo de expertos definido las restricciones bases del modelo, correr el modelo en software establecido y exponer ante el consejo los resultados obtenidos y las posibles soluciones.

Como se describe en la conformación del modelo se prevé que el flujo de información sea viable en todas las etapas para mantener las interrelaciones entra las mismas, además de que sea la base para el resto de los flujos (materiales, monetarios, logísticos, etc.). Desde esta etapa se comienza a tener control sobre los costos asociados a la actividad de mantenimiento, conociendo los posibles recursos a utilizar según la carga calculada. Es necesario introducir en dicho estudio el análisis de la logística inversa sobre los residuos obtenidos de la realización del mantenimiento y cuáles serán las utilizaciones que estos tendrán para que no afecte el medio ambiente; tratando de forma eficiente y efectiva en costos de la distribución de materiales y la recuperación de retornos. (Mar-Ortiz, J. y Gracia, María D., 2014).

Una etapa importante del modelo es la etapa del control, este aspecto es el cierre del ciclo de dirección para después tomar las acciones de mejoras como resultado de la aplicación del modelo. Se plantea el uso de un grupo de indicadores de gestión y el uso de auditorías asociadas a la actividad de mantenimiento y su organización.

Plan de mantenimiento

Después de analizar las restricciones se procede al análisis de los recursos materiales necesarios para cumplir con el mantenimiento en el período que se planifica. Los recursos materiales calculados teniendo en cuenta las prioridades y las metas asociadas al sistema. Se muestran a continuación en la tabla 3, recursos y reservas de productividad resultado del modelo, los mismos formarán parte del plan de mantenimiento a los activos.

Tabla 3 Recursos y reservas de productividad resultado del modelo

| Recursos | Disponibilidad | Consumo | Reserva |

|---|---|---|---|

| Desengrasante | 60 L | 59.5 L | 0.1 L |

| Aceite Cubalub | 180 L | 168 L | 12 L |

| Líquido refrigerante | 100 L | 58 L | 42 L |

| Diesel Plus | 100 L | 23.2 L | 76.8 L |

| Filtro de aceite | 75 U | 68 U | 7 U |

| Fondo de Tiempo | 2880 h/mes | 568.54 h/mes | 2311.46 h/mes |

Fuente: Elaboración Propia

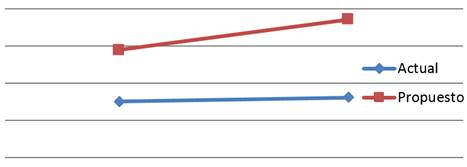

Los resultados serán analizados en dos escenarios, el escenario 1 que es el escenario actual en que se encuentra la empresa y el escenario 2 que es el que se propone a partir del análisis de los resultados obtenidos en el escenario anterior, los cuales se muestran a continuación.

Escenario 1

Actualmente la entidad en el escenario en el que se encuentra, sólo logra cumplir el plan de ventas en valores al 28% con respecto a la muestra que se toma para el estudio de 58 clientes como una muestra representativa del estudio, con un costo total de operación de $ 30118.47 y realizando todos los servicios de mantenimiento, 38 servicios de estudio de carga y 27 servicios de mantenimiento a pizarra eléctrica.

Todo lo anterior es resultado de las limitaciones en la disponibilidad de los recursos materiales, lo que evidencia las debilidades del aseguramiento material al plan de ventas de servicios aprobado para la empresa objeto de estudio. Es válido aclarar que solamente se puede llevar a cabo completamente el servicio de mantenimiento.

Escenario 2

Luego del bajo cumplimiento de las metas definidas en el escenario 1 por las limitaciones en los recursos se convertirán en metas las restricciones de materiales para flexibilizar el modelo obteniendo mejores resultados en la toma de decisiones; teniendo en cuenta la reserva de poder aumentar un poco más el costo total de operaciones. Además resulta interesante para la entidad conocer la cantidad de cada recurso que se necesita planificar para el período en cuestión.

Después de los análisis de sensibilidad correspondientes, analizándose los resultados con el cambio de las prioridades en las metas se determinó que la mejor solución para la entidad radica en la planificación de todos los recursos necesarios para garantizar la realización de todos los servicios técnicos de la entidad, aumentándose las ventas en un 56% con respecto al método actual de planificación y obteniéndose una reserva en fondo de tiempo de 1046 horas/ mes por lo que la empresa podría asumir aumentar el número de clientes reportando para lograr cumplir el plan de ventas planificado y aprovechar más los recursos.

Con la aplicación del procedimiento propuesto se logra aumentar el rendimiento de la empresa ya que las ventas crecen un 9% más que los costos de operación; aumentando en un 56% el plan de venta con respecto al método actual de planificación.

Una vez analizados estos escenarios se evidencia que con la organización realizada para la planificación del mantenimiento se mejora el rendimiento del proceso, lo que contribuye a una mejora las ventas de servicio de la entidad. Posteriormente se aplica etapa 4 donde se analizan los indicadores del mantenimiento y su contribución al desarrollo empresarial.

2.4 Etapa 4: Control del mantenimiento

Esta etapa 4 tiene como objetivo realizar el control de la ejecución de las etapas anteriores permitiendo llevar a cabo el ciclo de mejora continua, basado en la realización de una auditoría interna. Como resultado de esta etapa se obtendrá un informe con el control de los indicadores, disponibilidad técnica, costo y riesgo. Se analiza el cumplimiento de las deficiencias obtenidas del diagnóstico y la planificación del mantenimiento.

La realización de auditorías internas según la norma ISO 19011:2004 permite tener un seguimiento de las deficiencias detectadas en la realización del diagnóstico de la entidad en función de la gestión del mantenimiento. Esta auditorias se proponen que se realicen anualmente teniendo en cuenta que el resultado del diagnóstico tienen como salida un plan de mejora y las necesidades de la actividad de mantenimiento en la entidad.

Una variedad relativamente grande de indicadores ha sido sugerida para monitorear el desempeño del mantenimiento con resultados no siempre consistentes. No se encuentra definido un sistema de selección que defina el indicador o grupo de ellos más recomendables a la hora de realizar dicha evaluación. (Alfonso Llanes, A., 2009). Se prevé realizar un análisis de los indicadores, disponibilidad técnica, gastos de materiales llevados a cabo en el período, además se sugiere en los casos que sea necesaria la inclusión de nuevos indicadores de gestión como la mantenibilidad, indicadores de desempeño y el control de los indicadores de riesgos asociados al mantenimiento en los que puedan incurrir dichos técnicos.

III. DISCUSIÓN

En este trabajo, se presenta un modelo que permita integrar los aspectos de diagnóstico, planificación y control del mantenimiento para lograr el funcionamiento eficiente del negocio, con el objetivo de disminuir los costos en los que se incurre en el ciclo de vida del activo, manteniendo el ciclo de mejora continua y facilitar la toma de decisiones. Para saber que activos atender primero y con qué recursos se dispone para ello.

Es necesario aclarar que para la aplicación efectiva de este modelo se debe conformar un grupo de expertos sobre la actividad de mantenimiento, que estaría formado por las personas más competentes en la entidad sobre esta actividad. Además de personas que muestren resultados satisfactorios en su trabajo. El modelo que se propone está compuesto por 4 etapas y 11 pasos a seguir con el objetivo de lograr la realización del diagnóstico-planificación y control.

El modelo matemático de planificación del mantenimiento basado en los resultados de las etapas anteriores y en las restricciones definidas por los expertos del tema, permitirá lograr una solución óptima sobre el proceso de mantenimiento, en la distribución de los recursos.

La etapa 4 es el resumen de todas las anteriores analizadas en ella se reúnen los especialistas de las distintas áreas de trabajo y exponen sus deficiencias, este trabajo estará apoyado por la realización de auditorías internas sobre el tema de mantenimiento. A partir de este análisis se verifican los requisitos del cliente para este servicio. Se elabora un plan de mejoras continuas que permite solucionar las deficiencias encontradas y mantener el ciclo de mejora con la retroalimentación del proceso. Lo que permitirá la integración del plan de mantenimiento para la efectividad en la toma de decisiones con resto a la planeación estratégica de la entidad.

VI. CONCLUSIONES

El modelo propuesto con la realización del estudio bibliográfico, dota a la empresa de una herramienta para que facilite las decisiones sobre la gestión del proceso de mantenimiento a través de la interrelación de las actividades de diagnóstico-planificación y control del mismo. Permitiendo su optimización, demostrando la importancia del estudio del mantenimiento como proceso que necesita de varios aspectos concurrentes para lograr el ahorro de los recursos.

La aplicación de las tecnologías y metodología de diagnóstico en el modelo propuesto señala las deficiencias existentes en la gestión del mantenimiento. Permitiendo conformar un criterio de la situación actual del mismo estratégicamente y contribuir con calidad desde esta etapa a la decisión de qué recursos son necesarios planificar; así como el posible reúso o no de los desechos resultados de la actividad.

La utilización en el modelo propuesto de la modelación matemática brindará una solución óptima a la problemática que hoy se tiene en la entidad relacionada con el gasto de materiales y las utilidades. La modelación permite lograr una mayor organización en la gestión del mantenimiento con la conformación del plan de mantenimiento obtenido, el cual se adecua a los requerimientos modelados a través de las restricciones impuestas. Producto a esta modelación se establece un análisis de sensibilidad para el estudio de dos escenarios a comparar.

En el modelo se muestra que la aplicación de la programación lineal entera por metas para este sistema de activos, ha servido para comprobar que el modelo diseñado e implementado funciona. Los resultados obtenidos son el reflejo aceptado de la realidad de la entidad y de esta forma se contribuye a una mejor planificación del mantenimiento sobre los recursos destinados para ello. Lo cual apoyado en el balance de carga y capacidad, permitirá tomar la decisiones de cómo realizar las actividad de mantenimiento al activo, si con medios propios o si se decide terceriza el servicio.