I. INTRODUCCIÓN

En Mourtzis et al (2014) establece que la simulación y análisis de modelos se realiza con la finalidad de obtener un panorama general de los sistemas y lograr el desarrollo y prueba de nuevas operaciones, recursos, conceptos. Así que básicamente consiste en entrar en un proceso de evaluación, donde permite reunir información y conocimiento sin perturbar el sistema actual [1]

En el contexto de la manufactura, Behzad et al (2016) determinan que la sinergia entre los métodos de simulación y modelos de optimización han sido reconocidos como una solución prometedora en diferentes caso de estudio donde la efectividad del plan de producción está ampliamente influenciada por la incertidumbre de la demanda. Sin embargo, también enfatizan que es necesario desarrollar un método de análisis de decisión que facilite la toma de decisiones en este entorno [2]. El campo de aplicación de Dinámica de Sistemas (DS) es ampliamente usado en el análisis estratégico para evaluar el impacto de los procesos de manufactura [3]. La DS proporciona el análisis de retroalimentación en los sistemas, la cual interactúa con los niveles y flujos establecidos en dicho sistema [4], así mismo la DS puede ser considerada un poderoso enfoque que refleja la compleja interconexión y relación dinámica de múltiples factores causales [5].

Langroodi y Amiri (2016) desarrollaron un modelo dinámico multiproducto de 5 niveles: proveedor, distribuidor de producto final, manufactura, distribuidor de material y suministro, para evaluar la cantidad de órdenes colocadas por cada nivel y analizar la retroalimentación de la información [6]. Disney et al (2016) identifican la distribución de los niveles de inventario cuando las órdenes y el trabajo en proceso están correlacionados, esto permitió determinar niveles de inventario de seguridad exactos [7]. Por otro lado, Poles (2013) analiza los efectos de la planificación de la capacidad y tiempos de entrega en un sistema Push y Pull, donde las políticas de inventario están principalmente dirigidas por cobertura de inventario [8]. Beng (2012) determina que la variabilidad del inventario en proceso aumenta cuando los cambios en el anclaje para el ajuste de capacidad se basa en la información de flujo descendente en lugar de sentido ascendente [9]. Parsanejad y Matsukawa (2016) muestran los resultados de la aplicación de la ley de Little en un sistema de producción usando ingeniería de control, donde analiza la respuesta del inventario en proceso a la demanda y la producción [10].

La DS también ha sido utilizada para evaluar propuestas de mejora considerando herramientas de Manufactura Esbelta (ME), las cuales son indispensables para un sistema de producción Pull. Este enfoque de análisis es el caso analizado por Drews et al (2016),ellos presentan una identificación de objetivos lean enfocado en el valor, asi mismo hacen uso de DS para comprender las interdependencias y dinámicas de los principios y objetivos lean [11]. Omogbai y Salonitis (2016) utilizan DS como método de evaluación de las herramientas de ME las cuales fueron utilizadas para mejorar el rendimiento en un sistema de fabricación de envases de impresión [12]. Los modelos híbridos son cada vez más usados para realizar este tipo de análisis, tal es el caso de Malgorzata et al (2018), donde desarrolla un modelo híbrido para la gestión de inventarios; básicamente sincroniza el suministro de componentes comprados con la tasa de salida del producto final, donde el modelo combina las estrategias de entrega de un sistema pull con técnicas de pronóstico [13]. Antonelli et al (2018) hacen uso de los enfoques de simulación dinámica y discreta para analizar la influencia de la demanda, productividad de trabajadores en el desarrollo de un sistema de producción, así como la asignación de órdenes de estrategia [14]. La capacidad de producción en cualquier proceso es determinante para cumplir los requerimientos establecidos por el cliente; sin embargo, en algunos casos, no se tiene un sistema de control definido para monitorear el comportamiento de otros parámetros como niveles de inventarios o flujo de producción. El modelo desarrollado en el presente trabajo pretende evaluar este comportamiento por medio de planteamiento de escenarios que simulen un caso real del proceso de ensamble de un conector.

Tal y como se mencionó anteriormente, la DS ha sido usada ampliamente en este campo de estudios y ofrece la ventaja de analizar efectos de demora y retroalimentación en el sistema. Existen diferentes programas que permiten modelar y simular procesos considerando la metodología de DS, como es STELLA y POWERSIM, para este caso en particular se ha decidido utilizar el software VensimPle, versión estudiantil por su facilidad de uso y paquetería de acceso abierto.

II. MÉTODOS

Los sistemas de producción eficientes que se rigen por una producción retroalimentada se caracterizan por la sincronización de sus procesos, es decir cada proceso produce para su cliente (el siguiente proceso) la cantidad de producto que este requiere, en el momento que lo requiere. En estos sistemas de producción, la demanda de los clientes es la demanda del mercado, este esquema de gestión de la producción equilibra los flujos de materiales y elimina los despilfarros. De esta manera, la cadena de producción se recorre desde el final hasta el principio, desde el cliente final hasta los proveedores; este sistema también es conocido como sistema pull (jalar). El objetivo de un sistema pull es crear un sistema en cadena en el que cada estación jale de la anterior, y al final de la línea se encuentre el cliente jalando de todo el sistema. De esta forma todo el trabajo producido es absorbido a continuación a lo largo de la cadena, reduciendo considerablemente el inventario.

La figura 1 muestra el funcionamiento básico del sistema pull, en donde inicialmente el cliente retira el producto del stock de producto terminado, en ese momento inicia una orden de trabajo en el proceso 3 (P3), pasando la necesidad al proceso anterior (P2-P1) por toda la cadena de fabricación hasta llegar al stock de materia prima del proveedor, de esta manera el sistema se mantiene sincronizado.

Entorno de simulación

El desarrollo del modelo y la simulación dinámica de los diferentes escenarios del comportamiento del sistema de producción se realizó a partir de una actividad didáctica con alumnos de ingeniería industrial. Mediante la experiencia vivencial, los participantes logran comprender el comportamiento real del sistema de producción y la importancia de la retroalimentación. En la figura 2 se observan a algunos participantes en sus roles de analistas y operadores. Inicialmente, los participantes proponen una distribución inicial de su línea de ensamble de un conector eléctrico que consta de 6 componentes. La línea de ensamble propuesta debe cumplir con una demanda establecida por el cliente, para esto es necesario realizar el cálculo de capacidad de ensamble de cada estación de trabajo y asignar roles de operadores y analistas.

En la Figura 3 (a) se presentan los componentes del conector eléctrico y en la figura 3 (b) la distribución de la línea propuesta por los participantes.

Fig. 3 (a) Componentes que conforman el conector eléctrico y (b) distribución de la línea propuesta por los integrantes

Los integrantes consideraron un total de 4 operadores, dos analistas y un cliente. Dos operadores eran los encargados de realizar el ensamble de las estacones 1 y 2 (operadores de color amarillo), mientras que los otros dos operadores se encargaban de surtir la materia prima necesaria a las estaciones de trabajo (operadores de color azul). Los analistas se encargaban de recopilar los datos de tiempo de entrega, analizar la existencia de inventario en proceso y demoras. En el proceso de ensamble se considera la retroalimentación que brinda el cliente a la primera estación de ensamble, que indica la cantidad de piezas a procesar, esta estación le envía el material a la estación 2 quien se encarga de entregar el producto terminado. Las estaciones de materia prima toman en consideración la solicitud de la orden completa del cliente para saber en qué momento dejar de surtir su material, ya que se encargan de surtir lotes de 10 unidades debido a la capacidad del contenedor.

Una vez que se tiene este escenario general, es posible representar con ayuda del software Vensim Ple el comportamiento del sistema al desarrollar el modelo y simular los diferentes escenarios de comportamiento. La plataforma de simulación del software Vensim Plepermite conceptualizar modelos dinámicos en un entorno gráfico, con lenguaje dinámico de fácil comprensión. Para esto, se define la estructura del modelo, se determinan las variables y las ecuaciones representativas, las cuales se expresan matemáticamente mediante ecuaciones diferenciales. Es en este punto donde se logra reflejar que el modelo desarrollado refleja el comportamiento real del sistema determinado por la retroalimentación.

Modelo dinámico

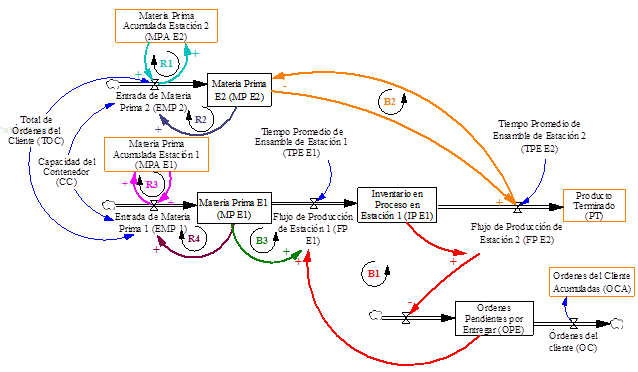

El modelo dinámico del proceso de ensamble del conector se presenta en la figura 4, el cual está conformado por 7bucles de retroalimentación (ciclo que define una secuencia la cual actúa sobre un sistema permitiendo obtener información continuamente). Cada bucle de retroalimentación está representado por líneas de colores (diferente a la azul) e identificado por la letra R si corresponde a un bucle de retroalimentación positiva o por la letra B si corresponde a un bucle de retroalimentación negativa. Entendiéndose por bucle de retroalimentación positiva cuando la variación de una variable se propaga reforzando la variación inicial y tiende a generar comportamiento de crecimiento. Mientras que en un bucle de retroalimentación negativo la variación de una variable determina una variación que contrarresta la variación inicial y tiende a generar un comportamiento de equilibrio

Estos bucles están determinados por la influencia ocasionada por la interrelación de variables y parámetros incorporados en el modelo y a continuación se explica cada uno de ellos.

Bucle 1 (B1), órdenes a producir

Este bucle de retroalimentación negativo indica la cantidad de piezas a producir, esto se presenta cuando el flujo de producción de la estación 2 acumula órdenes producidas y éstas se comparan con las órdenes del cliente. A medida que se incrementa la producción proveniente de la estación 2, se reducen las órdenes pendientes a entregar al cliente. En el caso de que existan órdenes pendientes a entregar entonces, están se traducen en órdenes de producción para la estación 1, en esta medida el flujo de producción de la estación 1 acumulará inventario en proceso el cual servirá para la producción de la estación 2.

Bucle 2 (B2) y bucle 3 (B3), restricción de materia prima

Los bucles establecen una retroalimentación negativa al sistema, lo cual se observa en el momento de incrementar los flujos de producción que dependen de forma directa de los niveles de materia prima (si hay cero unidades en los niveles de materia prima no se puede producir, por lo tanto, se utiliza únicamente lo acumulado en el nivel de materia prima). De esta manera, el nivel de inventario activa el flujo productivo y éste a su vez, disminuye el nivel de materia prima

Bucle 4 (R4) y bucle 5 (R2), materia prima acumulada

Estos bucles de retroalimentación positiva indican que a medida que el flujo de entrada de materia prima de la estación 1 y 2 incrementa, en esa misma medida incrementa la materia prima de ambas estaciones. Cuando la materia prima llega a un nivel nulo, se presenta el abastecimiento instantáneo de unidades el cual es igual a la capacidad del contenedor, una vez que se realiza el abastecimiento se inicia nuevamente el ciclo.

Bucle 6 (R3) y bucle 7 (R1) control de nivel

Ambos bucles determinan una retroalimentación positiva para el flujo de entrada de materia prima para ambas estaciones. Estos bucles funcionan como un indicador de nivel para detener el flujo, ya que éste debe detenerse y no seguir solicitando más unidades una vez que la materia prima acumulada ha alcanzado el mismo nivel establecido por el total de órdenes del cliente.

Ecuaciones

A continuación se explica la representación matemática de cada variable incorporada en el modelo dinámico

Niveles de inventarios

Se manejan dos tipos de niveles de inventario, el primero es el generado por una acumulación con una única entrada. A este tipo de nivel corresponden las variables: Materia Prima Acumulada en Estación 1 (MPA E1), Materia Prima Acumulada en Estación 2 (MPA E2), Producto Terminado (PT) y Órdenes del Cliente Acumuladas (OCA). Estos niveles se refieren a acumulaciones en el tiempo determinado por la entrada de un flujo, pero no se ven afectadas por una salida. Las ecuaciones que determinan su comportamiento se presentan en ecuación 1, ecuación 2, ecuación 3 y ecuación 4, donde EMP 1(t) representa la entrada de materia prima de la estación 1, EMP 2(t) indica la entrada de materia prima de la estación 2, FP E2(t) representa el flujo de producción de la estación 2 y OC(t) establece las órdenes del cliente.

El segundo tipo de nivel considerado es el que está determinado por dos flujos, en donde, el nivel es una acumulación generada por la diferencia entre una entrada y una salida de flujo. Este es el caso de las variables: Materia Prima E2 (MP E2), Materia Prima E1 (MP E1), Inventario en Proceso Estación 1 (IP E1) y Órdenes Pendientes por Entregar (OPE), de las cuales sus expresiones matemáticas se presentan en ecuación 5, 6, 7 y 8.

En el caso de IP, por ejemplo, su acumulación está determinada por la diferencia del flujo de producción de la estación 1 y 2. Para complementar este ejemplo, en la Tabla 1 se presenta la acumulación del inventario en una jornada laboral de 8 horas, considerando que la capacidad productiva de la estación 1 oscila entre 5 y 6 piezas por hora y la capacidad de producción de la estación 2 es de 4 a 5 piezas por hora. Se observa que la acumulación del inventario en proceso por hora es en promedio de una unidad y al final de la jornada se acumulan 8 unidades.

Tabla 1 Inventario en proceso acumulado durante una jornada laboral

| Inventario | Jornada laboral (1 día) | |||||||

|---|---|---|---|---|---|---|---|---|

| Hora 1 | Hora 2 | Hora 3 | Hora 4 | Hora 5 | Hora 6 | Hora 7 | Hora 8 | |

| Flujo de Producción Estación 1 (uds/hora) | 5 | 6 | 5 | 6 | 5 | 6 | 5 | 6 |

| Flujo de Producción Estación 2 (uds/hora) | 4 | 5 | 5 | 4 | 4 | 5 | 4 | 5 |

| Inventario en proceso acumulado (uds) | 1 | 2 | 2 | 4 | 5 | 6 | 7 | 8 |

Flujos de producción

Determinan la velocidad de producción de cada una de las estaciones para el ensamble del conector. La velocidad del flujo productivo de ambas estaciones está condicionada, por un lado, por la capacidad de producción de cada estación de ensamble determinado por los tiempos promedios de ensamble. Para simular la variabilidad de dichos tiempos se utilizó la ecuación normal, la cual contempla 5 valores: valor mínimo de tiempo, valor máximo de tiempo, el valor promedio, la desviación estándar y el valor de nulidad (0). En ecuación 9 y ecuación 10 se representa la variación de los tiempos de las estaciones 1 y 2 respectivamente. Por ejemplo para estación 1, el tiempo menor registrado corresponde a 9,75 seg., el mayor tiempo fue de 10,25 seg., el valor promedio correspondió a 10 seg., mientras que su desviación estándar fue de 0,25, el valor de cero establece el punto de origen, con el objetivo de evitar valores negativos.

Por otro lado, como segunda condición, se considera la restricción de la cantidad de materia prima (MP E1 y MP E2), el inventario en proceso (IP E1) y las Órdenes Pendientes por Entregar (OPE) para establecer la velocidad de la tasa de producción de ambas estaciones. Esto se puede representar con ayuda de la Ley de Little, la cual establece que la tasa de producciónde un sistema = inventario en proceso/tiempo de entrega. En la ecuación 11 se representa la expresión matemática que define el Flujo de Producción de la estación 1 (FP E1).

Las restricciones en la ecuación 11 están determinadas por las condicionales (if, then,else), la primera función ifindica que si no existe materia prima, entonces el flujo de producción es cero; la segunda función if indica que si no hay órdenes por entregar al clienteel flujo productivo es cero. Sin embargo, si existe alguna orden que procesar entonces se debe determinar la cantidad que puede producir el flujo al seleccionar el valor mínimo entre: la cantidad de órdenes pendientes por entregar/ tiempo de producción y la cantidad a producir en el tiempo de producción (este valor es el inverso del TPE E1). Para ejemplificar esta parte de la función, se tiene el siguiente caso:Si hay un total de 5 órdenes a procesar y el tiempo de proceso es de 2 minutos por pieza, la función Min quedaría de la siguiente manera:

Flujos de materia prima

Los flujos de materia prima están determinados por los niveles actuales de la materia prima en cada estación (MPA E1, MPA E2), por la capacidad del contenedor previamente establecido (CC) y por las total de órdenes del cliente (TOC). En ecuación 13 se presenta la expresión matemática que representa la Entrada de Materia Prima para la estación 1 (EMP 1). Las cantidades a solicitar de materia prima en esta estación cuentan con la restricción que si la cantidad acumulada es mayor o igual al total de órdenes solicitadas por el cliente, entonces no se solicita más materia prima de lo contrario y si el nivel de materia prima en esta estación (MP E1) es nulo, entonces se solicita un contenedor con una determinada cantidad de unidades (el tiempo de entrega de este contenedor es inmediato).

De manera análoga se representa en ecuación 14 la entrada de materia prima para la estación 2, donde se consideran las mismas restricciones antes mencionadas.

Órdenes del cliente

Las órdenes del cliente establecen la velocidad con la cual el cliente solicita una determinada cantidad de producto, ésta es representada por medio de la función STEP. Este tipo de función es un cambio único, pero permanente, debido a que se ve como un paso de una escalera. El programa Vensim ®, expresa esta función por medio de dos argumentos: ({height}, {stime}). Los dos argumentos son parametrizables de la siguiente forma: height = estándar de producción requerido y stime = tiempo en el cual es solicitada la orden de producción, bajo ese tiempo estándar. Una vez completada la orden, el cambio deja de ser permanente y recupera su condición anterior, para asignar, en este caso, un nuevo parámetro que determina el flujo de entrada de una nueva orden de producción asignada. Bajo esta analogía, la expresión matemática del flujo de Órdenes del Cliente (OC) queda establecida en ecuación 15:

Se puede observar que hay 5 órdenes del cliente, la primera orden inicia con 23 unidades, las cuales deben ser procesadas en un ciclo de 0 a 5 minutos. En esta primera orden el primer parámetro {height} de la función STEP corresponde a procesar 23 unidades en 5 minutos, es decir 4,6 unidades por minuto; el segundo parámetro {stime} corresponde al tiempo en el que solicita la orden, es decir desde el minuto 0 hasta el minuto 5. Esto indica que durante 5 minutos el cliente solicitará 4,6 unidades por minuto hasta completar su orden de 23 unidades. La segunda orden corresponde a 22 unidades, la cual debe ser entregada en el segundo ciclo (10 minutos, desde el minuto 5 al minuto 10). La tercera orden de igual manera es de 22 unidades la cual debe ser completada en el tercer ciclo (15 minutos, desde el minuto 10 al minuto 15). Para el cuarto ciclo se requiere completar una orden de 23 unidades (desde el minuto 15 al minuto 20. Por último para el quinto ciclo (desde el minuto 20 al minuto 25) se requiere una orden de 10 unidades.

III. RESULTADOS

Para realizar el comportamiento dinámico y analizar el efecto de la retroalimentación en el proceso de ensamble del conector, se presentan dos escenarios de análisis. En el primer escenario se considera que la capacidad de ensamble de la línea es suficiente para cubrir el requerimiento de la demanda. En el segundo escenario, se analiza el impacto que hay en la línea de ensamble cuando la capacidad de la línea no logra cubrir el requerimiento del pedido del cliente. Los valores de los parámetros y condiciones iniciales seleccionados para la simulación de ambos escenarios se presentan en la tabla 2. En esta tabla se establecen las órdenes de producción a cumplir, así como los tiempos de producción (valor promedio y variación) de cada estación, además del inventario inicial y tiempo de la simulación. Para ambos escenarios todas las condiciones son idénticas a excepción de las órdenes del cliente, donde se especificó que en uno de los casos excede los niveles de capacidad.

Tabla 2 Parámetros y condiciones iniciales para la simulación del escenario 1 y 2

| Escenario | Órdenes de producción | Total de órdenes del cliente | Estación 2 (seg/unidad) | Estación 1 (seg/unidad) | Inventario inicial | Capacidad del contenedor | Tiempo de simulación |

|---|---|---|---|---|---|---|---|

| 1 |

|

100 unidades | 7 segundos por pieza con una variación de 0,5 segundos | 10 segundos por pieza con una variación de 0,25 segundos | 0 unidades | 10 unidades | 25 minutos, 5 ciclos de producción con una duración de 5 minutos cada uno |

| 2 |

|

170 unidades |

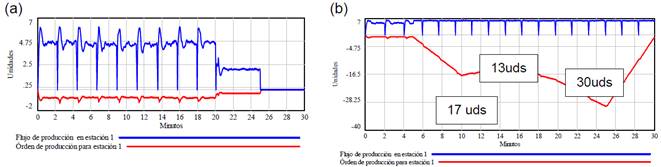

Resultado del escenario 1(capacidad de producción es mayor que la demanda) y escenario 2 (capacidad de producción menor que la demanda)

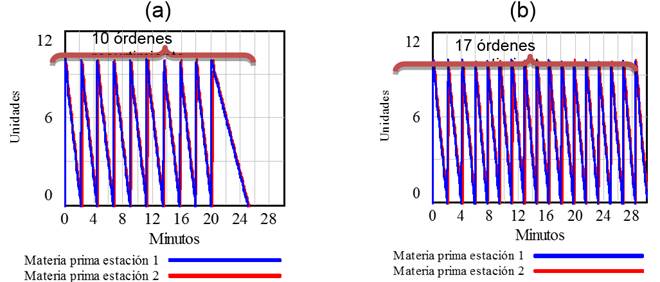

El flujo de entrada de materia prima está determinado por el abastecimiento inmediato de 10 unidades cada vez que los niveles de inventario de materia prima en estación 1 o 2 llegan a niveles nulos

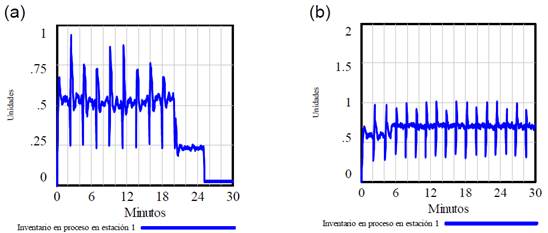

El inventario en proceso acumulado en estación 1 depende de la diferencia de los flujos de producción de la estación 1 y 2. Se observa que el inventario en proceso en el escenario 1 y 2, figura 6 (a) y figura 6 (b) respectivamente, se mantiene en un promedio de una unidad.

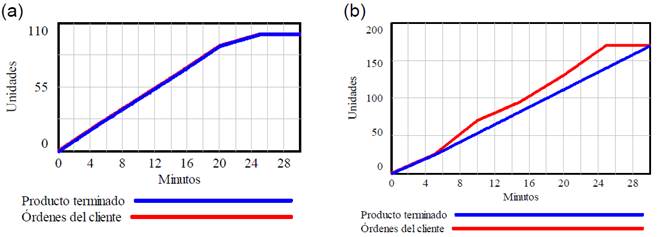

Es evidente que en la Figura 7 (a) las unidades de producto terminado corresponden a las unidades de las órdenes de producción solicitadas por el cliente, sin embargo, en la Figura 7 (b) se observa que al término del minuto 25 únicamente se lograron completar 140 unidades, cuando el cliente en realidad había solicitado 170 unidades. Las 140 unidades producidas en la Figura 7 (b), corresponden a la máxima capacidad de producción de la línea de ensamble.

Fig. 8 Flujo de producción en estación 1 y órdenes pendientes por entregar (a) escenario 1 y (b) escenario 2

En la Figura 8, se establece la relación entre el flujo de producción de la estación 1 y las órdenes pendientes por entregar. Cuando la línea de producción actúa al mismo ritmo del cliente, ambas gráficas muestran un comportamiento similar, como es el caso de la Figura 8 (a). En la Tabla 3, se presenta la comparación del comportamiento del producto terminado de la Figura 7 (b) y se establecen las unidades acumuladas entregadas como producto terminado y las órdenes acumuladas solicitadas por el cliente.

Tabla 3 Unidades acumuladas de producto terminado y órdenes pendientes por entregar

| Unidades acumuladas | Minutos | ||||

|---|---|---|---|---|---|

| 5 | 10 | 15 | 20 | 25 | |

| Tasa de producción (uds/minuto) | 4,8 | 5,8 | 5,8 | 5,7 | 5,9 |

| Producción por ciclo (uds/ciclo) | 24 | 29 | 29 | 29 | 30 |

| Producción acumulada (uds) | 24 | 53 | 82 | 111 | 140 |

| Órdenes solicitadas por el cliente (uds/ciclo) | 25 | 45 | 25 | 25 | 40 |

| Órdenes solicitadas por el cliente (uds/ciclo) | 25 | 70 | 95 | 130 | 170 |

| Inventario generado (+/-) uds | -1 | -16 | 4 | -6 | -11 |

| Órdenes pendientes por entregar acumuladas (uds) | -1 | -17 | -13 | -20 | -30 |

IV. DISCUSIÓN

Se evidencia que en la figura 5 (b) hay un incremento de resurtimiento, pasando de 10 a 17, del escenario 1 al escenario 2, para dar respuesta al incremento de las órdenes del cliente de 100 a 170 unidades. Esto comprueba que las estaciones de materia prima si actúan acorde con el ritmo del cliente y la restricción de la capacidad del contenedor que en este caso es de 10 unidades (Figura 5 a).

En la figura 6, se observa que, en el escenario 1 a partir del minuto 20, el inventario disminuye a casi un cuarto de unidad, esto ocurre porque responde a la última orden del cliente, correspondiente a 10 unidades, la cual es la más baja de todas las órdenes solicitadas. En el escenario 2 no se observa este mismo comportamiento porque las órdenes de producción del cliente se mantienen por encima de la máxima capacidad de producción de la línea de ensamble, manteniéndose siempre en un promedio de una unidad y no disminuye a lo largo del tiempo (figura 6 b).

Considerando que la estación cuello de botella tiene un tiempo de 10 segundos por unidad ±0,25 segundos, eso indica que por minuto se pueden producir entre 5,8 o 6,15 unidades. La producción continúa después del minuto 25 porque aún hay 30 órdenes pendientes por entregar al cliente. En este caso, la retroalimentación del sistema permite producir al ritmo del cliente, siempre y cuando la capacidad productiva lo permita, este comportamiento se observa hasta el minuto 5 de la figura 7 (b), donde el cliente ha solicitado 25 unidades, lo cual está dentro de la capacidad productiva. A partir del minuto 6, el cliente solicita 45 unidades, lo cual no es posible cumplir. Este comportamiento no se presenta en el escenario 1, figura 7 (a), ya que, en ese caso, las órdenes solicitadas por el cliente no sobrepasan la capacidad de producción de la línea.

En la figura 8 se observa que el ritmo de producción de la estación 1 se mantiene en promedio de 6 a 4,75 unidades y decrece a partir del minuto 20 que es cuando el cliente solicita menor cantidad de unidades. Este flujo es proporcional al comportamiento del nivel acumulado de las órdenes pendientes por entregar (el cual se obtiene de la diferencia del flujo de producción de la estación 2 y las órdenes del cliente). Se observa que dicho flujo se mantiene constante, es decir en 0 unidades, así el flujo garantiza la producción de las órdenes solicitadas por el cliente y por lo tanto no hay órdenes pendientes por entregar. Este comportamiento es diferente en la figura 8 (b) ya que a pesar de que el flujo de producción en la estación 1 se mantiene a su máxima capacidad, no logra cumplir las órdenes solicitadas por el cliente, ocasionando que las órdenes pendientes por entregar se acumulen a partir del minuto 5.

En el resultado de la Tabla 3, se observa el flujo productivo de la línea de ensamble se mantiene en un promedio de 5,5 unidades por minutos. Esto ocasiona que en el minuto 5 no hay acumulación de órdenes pendientes por entregar, pero en el minuto 10, el cliente solicita 45 unidades, para acumular un total de 70 unidades. En ese mismo ciclo la línea únicamente acumula 53 unidades de producto terminado lo que ocasiona que se generen 17 unidades pendientes. Para el minuto 15, hay una disminución de unidades pendientes por entregar de 4 unidades ya que la línea alcanza un nivel acumulado de 82 unidades de producto terminado. En el minuto 20 se incrementa en 7 unidades las órdenes pendientes ya que el cliente solicitó una orden de 35 unidades en ese ciclo, lo que sobrepasa la capacidad productiva, algo similar ocurre para el último ciclo en donde el cliente solicita una orden de 40 unidades, acumulando un total de 170 unidades, la línea no tiene capacidad de producción de 40 unidades, por lo tanto genera un faltante de 10 unidades, acumulando un total de 30 unidades faltante al final del quinto ciclo. Es notorio que en el minuto 15 la producción por ciclo es superior a la orden solicitada por el cliente, esto se debe a que hay un reajuste en la orden de producción, ya que las órdenes pendientees por entregar (17 unidades). En el segundo ciclo (minuto 10) se convierten en órdenes pendientes por producir, por lo tanto ocasiona que la línea trabaje a su máxima capacidad para tratar de solventar las órdenes faltantes.

Dadas las condiciones de los escenarios se logra identificar la esencia del análisis que radica en formular las tendencias principales para mejorar las condiciones de ensamblaje para el conector. Se debe observar que al momento de estructurar las estaciones se manipulan los parámetros de control en donde se logra mantener un equilibrio en la demanda del producto que depende de las condiciones establecidas por el cliente.

V. CONCLUSIONES

De acuerdo al estudio realizado en este trabajo se observa como la capacidad de producción tiene un impacto en el cumplimiento de las órdenes que se presentan, ya que estas mantienen una relación proporcional con el flujo de producción, así como la existencia de la materia prima para lograr mantener en margen los inventarios como parte de los requerimientos. Por otro lado, el realizar un modelo dinámico con la ayuda del software Vensim permite fortalecer el análisis de este tipo de aplicaciones, dado que se logra identificar como los elementos de control se traducen en variables en función del tiempo, permite comprender de mejor manera el concepto de retroalimentación en los sistemas de producción, así como el estudio de las contradicciones cuando los parámetros no son considerados de forma correcta.

La metodología empleada para construir el modelo dinámico permite analizar los subsistemas determinados por los bucles de retroalimentación positivos y negativos. La adecuada estructura del modelo garantiza que el sistema se mantenga en equilibrio y que se cumplan los requerimientos del cliente, siempre y cuando se cuente con la suficiente capacidad de producción. Una vez que se determinan los bucles de retroalimentación, es posible definir con mayor claridad las variables y ecuaciones que determinan el comportamiento dinámico del sistema, prestando principal atención en la ecuación que determina las órdenes a producir, las cuales determinan el flujo productivo de la estación.

Se observa que, en el escenario 1 en donde la capacidad de ensamble de la línea es suficiente para cubrir el requerimiento de la demanda, la producción de las estaciones presenta oscilaciones moderadamente altas, pero esto no afecta el ritmo de producción ni los reabastecimiento e inventarios, ya que los bucles de retroalimentación garantizan un control sobre los flujos. Este comportamiento se mantiene constante siempre y cuando el cliente no sobrepase la capacidad de producción. Por otro lado, en el escenario 2, en donde la capacidad de la línea no logra cubrir el requerimiento del pedido del cliente aun trabajando con la capacidad de producción al máximo, se presentan acumulación de órdenes pendientes y por lo tanto de cantidad a resurtir aumenta. Al final, el modelo y la simulación en el software Vensim Ple presenta la realidad de la simulación vivencial, donde existió un acumulado de 30 órdenes sin cumplir. La simulación con los dos escenarios nos permite comparar los productos terminados contra la cantidad de órdenes de los clientes sin ser atendidas. Los bucles de retroalimentación permiten interpretar y analizar qué pasa en cada sistema subalimentado y darle seguimiento a la orden solicitada por el cliente; además que nos permite identificar en qué momento se generan los cuellos de botellas, la acumulación de inventario y el resurtimiento de las estaciones de trabajo.