I. Introducción

El entorno competitivo actual exige a las organizaciones un ritmo de cambio cada vez más rápido. La competitividad pasó de ser sinónimo de reducción de los costos, producción en masa, bajos salarios y bajos requerimientos de calificación de empleados, a ser definida por la capacidad de una organización para satisfacer las necesidades y deseos de sus clientes. Para lograrlo es necesaria la toma de decisiones racionales. Este proceso está condicionado por factores externos e internos que en general confrontan situaciones problemáticas complejas, en las que resulta ineludible tomar decisiones estratégicas. Si bien existen numerosas herramientas que facilitan el proceso de toma de decisiones en el entorno organizacional, éste se basa en gran medida en la intuición o conocimiento empírico del propietario o gerente. Esta práctica no limita ni reduce los niveles de riesgo e incertidumbre, que se ponen de manifiesto en las principales variables a considerar ya que son siempre cambiantes. El ambiente se considera complejo porque además de los componentes físicos o económicos, hay una fuerte incidencia de las personas que participan. De hecho, se prefiere hablar de Sistema Socio-Técnico, haciendo referencia a sistemas donde los resultados alcanzados dependen tanto de las cuestiones tecnológicas como de las personas o grupos humanos que los operan [1].

En relación al aspecto tecnológico, la toma de decisiones tiene un carácter informacional por la marcada dependencia a la información como recurso estratégico. En el máximo nivel de decisión se requieren no solo programas y procedimientos que reduzcan la incertidumbre, sino competencias, mecanismos, dinámicas y capacidades que permitan tomar decisiones estratégicas acertadas [2]. Resulta imprescindible dotar a las organizaciones de herramientas que faciliten el proceso de toma de decisiones estratégicas y contribuir a la generación de recursos para agregar valor a sus procesos y alcanzar su ventaja competitiva.

El concepto de Valor Agregado (VA) se define como la diferencia económica, social, tecnológica significativa para la sociedad y la empresa, que repercute en una mejora de la calidad ofrecida a los clientes internos y externos y en la preferencia sobre los productos o servicios que se ofrezcan [3]. Según Porter (1985) para el agregado de valor, cada proceso y sus actividades, se deben integrar en la cadena de valor [4]. La fuente de la ventaja competitiva propone no enfocar las actividades por si solas, sino en conjunto. Distinguir las actividades y sus conexiones es la clave para generar valor en la organización [5]. Para lograr mejoras hay que enfocarse en la eliminación de desperdicios y actividades que no agregan valor a los procesos ni a los clientes. Esto permite alcanzar resultados efectivos en la productividad, competitividad y rentabilidad, aumentando el valor de cada actividad realizada y eliminando aquellas que no se requieren. Con la eliminación o reducción se disminuye los costos de producción, inventarios y tiempos de entrega hasta un 50 por ciento; además de mejorar la calidad y aumentar la eficiencia del equipo de trabajo [6]. Se consideran desperdicios al derroche o desaprovechamiento de recursos tales como materiales, maquinaria y equipo, tiempo, espacio, competencias, talento humano, entre otros [7].

La necesidad de buscar la mejora continua resulta trascendental, pues el riesgo de una situación problemática donde se ponga en juego la satisfacción del cliente siempre va a estar latente [8]. Sin embargo, existen procedimientos como los desarrollados por la: Matemática, Estadística, Investigación Operativa Dura; Investigación Operativa Blanda y Computación, que permiten disponer de herramientas cualitativas y cuantitativas para la mejora de procesos y el agregado de valor. Su combinación permite la toma de decisiones con menor riesgo e incertidumbre y evitar los sesgos que pueden ocurrir con el método intuitivo [9]. Mingers (2011) recomienda la implementación de multimetodologías, combinaciones de los métodos duros y blandos, para el análisis de problemas complejos [10].

La Soft System Methodology (SSM) “es un sistema que vincula varios paradigmas con componentes humanos, sociales y culturales a través de una interacción constante que genera situaciones que pueden ser conflictivas o no y cuyos organismos se ven afectados. Es un sistema basado en situaciones problemáticas complejas. Articula un proceso de investigación que conduce a acciones para mejorar la situación problemática estudiada” [11]. Su principal función es estructurar problemas antes de intentar resolverlos a través de información cualitativa, entrevistas, talleres, contextos, métodos estratégicos, mapas cognitivos y métodos sistémicos, a la vez que propicia el trabajo grupal, activo y colaborativo [12]. El problema puede radicar en la falta de compromiso de los miembros del grupo de trabajo, ya que es deseable que los actores involucrados aporten diferentes puntos de vista y logren cierto nivel de consenso [13]. De esta manera, la SSM no solo permite realizar un análisis sistemático de problemas no estructurados, sino que puede desplegar un modelo conceptual de la actividad real para identificar los cambios apropiados conducentes a mejorar la situación. En su aplicación la lluvia de ideas, el gráfico enriquecido, el análisis basado en el término inglés Costumers; Actors; Transformation process; World viewó Weltanschauung, Owners - Stake holders y Enviroment (CATWOE)y un plan de cambio proporcionan en conjunto medios de aprendizaje que permiten hallar alternativas superadoras [14]. El fuerte de este método es proveer una comparación entre la realidad y un modelo que lo represente [15]

Una técnica que estudia el comportamiento de un sistema real experimentando con un modelo que lo representa, es la simulación dinámica. El modelo está formado por expresiones matemáticas y relaciones lógicas entre los componentes del sistema y permiten calcular el valor de las salidas de interés dadas las entradas controlables. El objetivo del proceso es la ejecución del modelo a través del tiempo, para generar mediciones de determinados valores de eficiencia del sistema. Es especialmente útil cuando se trata de escenarios que no pueden ser resueltos aplicando métodos analíticos, debido a su complejidad o a la aparición de variables cualitativas, relaciones y funciones no expresadas analíticamente [16]. Como el número de factores a ser considerados en la toma de decisiones sobre procesos productivos es elevado, se suele recurrir a herramientas informáticas a fin de que contribuyan a encontrar la mejor solución. Utilizando un software de simulación es posible describir el comportamiento del sistema en forma dinámica y considerando además a los procesos en forma estocástica, lo que significa que se puede estudiar la ocurrencia de los acontecimientos en forma aleatoria. [17].

Este trabajo toma como caso de estudio a una empresa de alimentos marplatense que comercializa su producto en el ámbito nacional e internacional. Desde que la empresa comenzó a vender el producto al exterior del país, su volumen de venta ha crecido exponencialmente y, en consecuencia, también las exigencias en el cumplimiento de las fechas de entrega. Su capacidad de producción actual es menor a la demanda y dificulta el cumplimento de las entregas. Los directivos pretenden abordar esta situación problemática mediante la aplicación de una metodología participativa que involucre a todos los actores del sistema empresa. El objetivo del presente trabajo es realizar un análisis y propuesta de mejora que agregue valor y aumente la capacidad del sistema productivo actual utilizando la metodología participativa SSM y Simulación dinámica. Esto permite sistematizar y reducir los niveles de riesgo e incertidumbre en el proceso de toma de decisión.

II. Métodos

Para el desarrollo del estudio de caso se aplicaron de forma combinada la SSM y Simulación dinámica. Se complementó con estudio de procesos mediante representaciones gráficas. La estructuración del problema se realizó mediante la implementación de SSM. Participaron el director de la empresa, el responsable de producción, la consultora externa en Ingeniería Industrial y la directora técnica Licenciada en Alimentos, los operarios de las áreas productivas y los investigadores de operaciones. Checkland (1999) resume el desarrollo de la metodología en siete etapas o pasos que se describen a continuación [18]:

Paso 1: Discusión libre sobre la situación problemática que requiere ser analizada formalmente y comenzar a vislumbrar formas de acotar el problema.

Paso 2: Representación de la situación expresada, mediante la técnica de imágenes enriquecidas. Este paso consiste en definir formalmente el problema, analizando las situaciones que lo generan y sus consecuencias.

Paso 3: Constitución de definiciones raíces. El propósito es definir mediante una sola oración o en tres frases cortas un proceso de la organización que requiere ser transformado o cambiado. Una definición raíz bien estructurada debe contener tres partes que son: qué hacer, cómo hacerlo y por qué hacerlo. Las definiciones raíces se elaboran según los diferentes puntos de vista de las personas involucradas. La metodología propone especificar seis elementos que contribuyen a profundizar los alcances de la definición raíz y que se resumen en la sigla CATWOE presentada en tabla 1.

Tabla 1 Significado de CATWOE

| Inicial | Significado |

| Costumers - Clientes, beneficiarios o afectados con el proceso de transformación | |

| Actors - Personas involucradas | |

| Transformation process - Transformación, conversión de las entradas en salidas | |

| World viewó Weltanschauung - Punto de vista | |

| Owners - Stake holders, todos aquellos que pueden parar la transformación | |

| Enviroment - Entorno |

Paso 4: Elaboración de modelos conceptuales. Para cada definición de raíz, se elaboran modelos conceptuales que representen las actividades que se requieran desarrollar para llevar a cabo los cambios planteados en el punto anterior.

Paso 5: Comparación de los modelos presentados en los pasos 2 y 4. Al hacer la comparación se verán las diferencias y similitudes entre los modelos conceptuales y la situación actual.

Paso 6: Definición de cambios factibles. Una vez realizado el análisis comparativo de la situación actual frente a la ideal, el equipo de trabajo en común acuerdo, define y propone los cambios que se requieren implementar para solucionar el problema inicialmente planteado.

Paso 7: Transformaciones para mejorar la situación problemática. Este paso se refiere a la implementación de los cambios propuestos que fueron detectados en el paso 6.

Este último paso no representa el fin de la metodología, pues en su aplicación se transforma en un ciclo de continua conceptualización y habilitación de cambios, siempre tendiendo a mejorar la situación.

Para el desarrollo de estos pasos se realizaron entrevistas a las personas involucradas en el proceso para acceder a la información cualitativa y cuantitativa requerida, definir la situación problemática y proponer acciones de mejora.

Se desarrolló una simulación dinámica y terminal del sistema productivo actual y propuesto mediante el uso de un software de simulación de procesos. Se relevó el proceso, determinando el volumen de producción requerido, los tiempos estándar y los patrones de flujo.

Relevo del proceso productivo

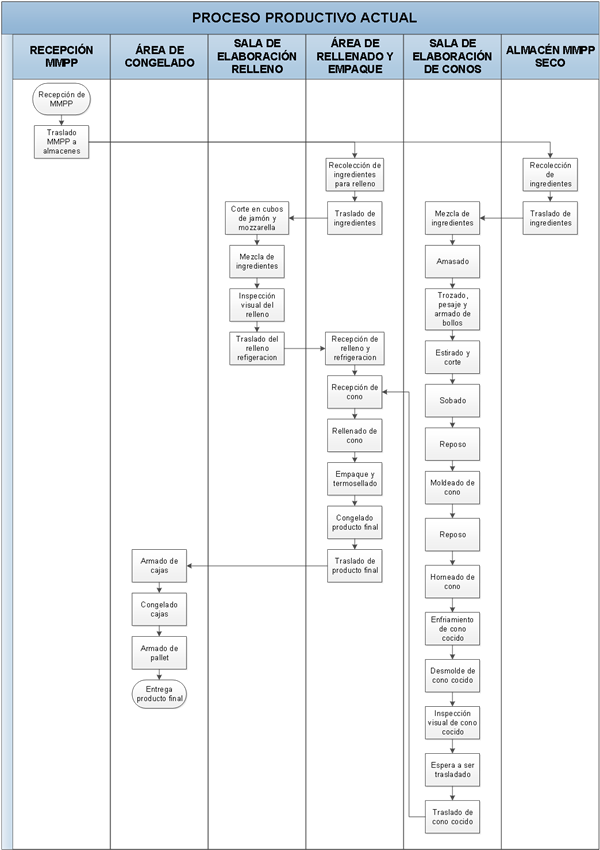

En la figura 1 se presenta el diagrama del proceso completo, indicando las actividades realizadas en cada área de producción para la obtención del producto final que es un cono de masa relleno. Se trabaja un turno de 8 horas por día de lunes a viernes, equivalente a 40 horas semanales, con un 10% de tiempo improductivo. La capacidad actual de producción es de 5000 unidades semanales y la demanda promedio es de 6000 unidades para el mismo período.

Aplicación de Soft Systems Methodology

Se estructura el problema mediante la aplicación de SSM, cuyos pasos se detallan a continuación.

Paso 1: Mediante la aplicación de la herramienta de trabajo grupal lluvia de ideas, los participantes expresaron sus opiniones sobre el sistema productivo actual, identificaron debilidades, su área de origen y el impacto en relación a las demás áreas de la empresa como se muestra en tabla 2.

Tabla 2 Debilidades actuales de la empresa

| DEBILIDADES Área de Origen: O Área de Impacto: X | Elab. de conos | Relleno de conos | PyCP1 | Comercialización | RRHH | Dirección y Consultor | Empaque y sellado | Elab. de relleno | Almacenes | |

| Falta de división del trabajo en el área de elaboración de conos. | O | X | X | |||||||

| Los operarios de sellado y empaque poseen poca carga de trabajo. | O | X | X | |||||||

| Falta de programa de producción formal. | X | X | O | X | X | X | ||||

| Pedidos del área comercial no se pueden cumplir con la capacidad actual. | X | O | ||||||||

| Falta de capacitación de nuevos empleados en los métodos de producción. | X | X | O | X | X | |||||

| Incumplimiento de la carga horaria diaria de los empleados por impuntualidades. | X | X | O | X | X | |||||

| Flujo cruzado de materiales y operarios por una disposición inadecuada de equipos. | X | X | O | X | X | X | ||||

| Falta de capacidad de almacenamiento de productos semielaborados. | X | X | O | X | ||||||

| Área de Recepción sobredimensionada. | O | X | X | |||||||

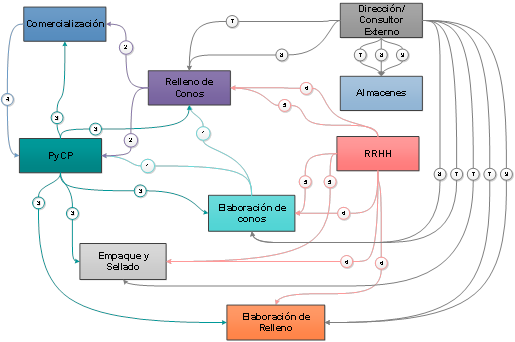

Paso 2: Para un análisis profundo de las debilidades se elaboró en la figura 2 el gráfico enriquecido, donde se visualizaron las áreas involucradas con colores diferentes y su origen e impacto mediante flechas. Las áreas más impactadas son de manufactura: moldeado de conos, elaboración de relleno, relleno de conos y empaque y sellado. El mayor número de debilidades se generan en las áreas encargadas de la toma de decisiones e implementación de mejoras a largo plazo: comercialización, dirección y consultor externo.

Paso 3: En función de los resultados obtenidos en el paso 2, se concordó en la priorización del aumento del valor agregado para el cliente y la organización en las actividades de las áreas de producción. El objetivo es alcanzar un aumento de la capacidad de producción para mejorar el nivel de servicio a los clientes. Del análisis del porcentaje de entregas con retraso de los últimos 6 meses (16,67%) y según los requerimientos de la empresa de mantener un colchón de seguridad del 20% de la demanda estimada, se determina que el aumento de la capacidad de producción deberá ser del orden del 44%, alcanzando un valor de 7200 unidades semanales.

Las acciones propuestas se presentan en la tabla 3 y para cada una de ellas se determinaron las preguntas que se observan en la tabla 4 y el CATWOE presentado en la tabla 5 para la construcción de las definiciones raíces.

Tabla 3 Acciones propuestas

| ACCIONES | |

| 1 | Dividir las etapas del proceso en el área de elaboración de conos |

| 2 | Reorganizar los recursos para aumentar la carga de trabajo en empaque y sellado |

| 3 | Aumentar la capacidad de producción |

| 4 | Modificar la distribución de las instalaciones para asignar las superficies requeridas para cada área. |

| 5 | Eliminar el flujo cruzado de materiales y operarios en el sector productivo |

Tabla Definición de raíces: Preguntas

| ACCIONES | QUÉ | CÓMO | POR QUÉ |

|---|---|---|---|

|

1- Dividir las etapas del proceso en el área de elaboración de conos |

Que cada recurso se especialice en una tarea particular | Dividir las tareas entre los diferentes recursos | Porque no hay una clara división de las tareas y los recursos no tienen asignadas responsabilidades concretas en el área |

|

2- Reorganizar los recursos para aumentar la carga de trabajo en empaque y sellado |

Que ambas actividades se realicen en conjunto. | Unificar las tareas en un mismo operario | Para aumentar la carga de trabajo |

|

3- Aumentar la capacidad de producción |

Aumentar la capacidad del sistema productivo. | Incrementar el equipamiento y la mano de obra en las cantidades requeridas haciendo un análisis del comportamiento del sistema modificando estos factores mediante la técnica de Simulación. | Porque hay retrasos en las entregas de los pedidos a los clientes por falta de capacidad productiva. |

|

4- Modificar la distribución de las instalaciones para asignar las superficies requeridas para cada área. |

Modificaciones de la distribución en planta y manejo de materiales | Establecer las necesidades de superficie de las áreas de trabajo | Hay áreas sobredimensionadas y otras con falta de capacidad. |

|

5- Eliminar el flujo cruzado de materiales y operarios en el sector productivo |

Modificar la disposición física de los centros de trabajo y demás áreas de la planta | Analizar el flujo de las actividades en las instalaciones mediante un software de simulación. Determinar las necesidades de cercanía entre áreas. | El flujo cruzado aumenta distancias recorridas de los materiales y operarios, hay retrocesos y pérdida de tiempo, generando costo de la producción. |

Tabla 5 Definición de raíces: CATWOE

| Acciones | C (Clientes) | A (Actores) | T (Proceso de transformación) | W (Punto de vista) | O (Impedidores) | E (Entorno) |

|---|---|---|---|---|---|---|

| 1 | Elaboración de conos PyCP | Dirección y Consultor Elaboración de conos PyCP RRHH | Asignar un operario para las actividades de elaboración de la masa y que el resto se especialice en el moldeado de conos. | Aumentar el agregado de valor a los procesos mediante la división de las tareas y especialización del trabajo | Dirección Operarios | Resistencia al cambio de operarios. Disponibilidad de presupuesto. |

| 2 | PyCP | Empaque y sellado PyCP RRHH | Asignar un solo operario para realizar ambas tareas de empaque y sellado. | Aumentar el agregado de valor a los procesos mediante unificación de las tareas y aumento de la carga de trabajo | Dirección Operarios | Resistencia al cambio de los operarios. Disponibilidad de presupuesto. |

| 3 | Elaboración de conos Relleno de conos Empaque y sellado Elaboración de relleno PyCP | Dirección y consultor Elaboración de conos Relleno de conos Empaque y sellado Elaboración de relleno PyCP RRHH | Redistribución de los operarios entre las diferentes áreas:

-El operario de sellado y empaque que queda libre se asigna como responsable de la elaboración de la masa- -El operario encargado de elaboración de la masa auxilia cuando es requerido al armado de relleno. |

Aumento del valor agregado al cliente entregado los pedidos en tiempo y forma | Operarios RRHH | Resistencia al cambio de los operarios. Disponibilidad de presupuesto para capacitación. |

| 4 | Almacenes Elaboración de conos Relleno de conos Empaque y sellado Elaboración de relleno PyCP | Almacenes Dirección y consultor Elaboración de conos Relleno de conos Empaque y sellado Elaboración de relleno PyCP | Rediseño de la instalación de manufactura:

-Traslado del almacén de materias primas próximo a la zona de entrada (ex recepción) -El área de almacén de MMPP secas se transforma en almacén de conos listos -Área de almacén de conos listos para ser área de reposo de conos. |

Aumento del valor agregado mediante la creación y reubicación de áreas. | Dirección | Disponibilidad de presupuesto. |

| 5 | Elaboración de conos Relleno de conos Empaque y sellado Elaboración de relleno Almacenes | Dirección y Consultor Moldeado de conos Relleno de conos Empaque y sellado Elaboración de relleno Almacenes | Rediseño de la instalación de manufactura y manejo de materiales Adición de aberturas entre áreas. | Aumentar el valor agregado, disminuyendo el tiempo del ciclo productivo. | Dirección | Disponibilidad de presupuesto. |

Paso 4: Se utilizó el software para modelar, simular y analizar el comportamiento del sistema productivo actual y el mejorado con las trasformaciones propuestas. Los resultados se muestran en el punto 4.

Paso 5: Se realizó la comparación del proceso productivo actual y propuesto, mediante los resultados obtenidos en el paso anterior. Esto se presenta en el apartado Discusiones. Los pasos 6 y 7 quedaron fuera del alcance del presente trabajo.

Simulación dinámica

Se simuló el proceso productivo, definiendo las entidades: materias primas, bollos de masa, conos vacíos, relleno y producto final. Los arribos fueron especificados para las materias primas. Las localizaciones que se representaron fueron las áreas involucradas en el proceso. Éste se modeló según el diagrama del flujo y tiempos estándar de cada operación con su distribución de probabilidad asociada que fueron proporcionados por la empresa. Los recursos que se generaron para realizar las operaciones y transportes fueron los operarios de conos, relleno, empaque y sellado. Se realizó una simulación dinámica y terminal hasta alcanzar la entrega de 7200 de productos finales con un período de calentamiento de 16 horas y 50 réplicas del modelo. De esta manera, se pretende determinar el tiempo de simulación requerido para entregar esta cantidad de productos finales. El período de calentamiento es el tiempo que se requiere para alcanzar el estado estacionario del modelo y está relacionado con los tiempos y cantidad de actividades que se realizan en el proceso simulado. Para lograr estabilizar la variable de salida del modelo se necesitan realizar 50 réplicas del mismo.

Para el análisis estadístico del proceso actual se utiliza un intervalo de confianza calculado para una distribución N(45,07;11,69) horas. Se toma un nivel de confianza del 95% (α=0.05) y el intervalo resultante es IC= [41,75;48,39] horas. Bajo las mismas condiciones se simuló el proceso propuesto obteniéndose el intervalo confianza IC= [29,15;31,36] horas con distribución N(30,26;3,89) horas.

Cabe aclarar que los tiempos de ambas distribuciones de probabilidad corresponden a la variable de salida del modelo, que es el tiempo de simulación requerido para entregar 7200 unidades de productos finales. La media y desviación estándar se calcula en función de los resultados obtenidos de la variable de salida en las 50 réplicas. Las variables de entrada más relevantes del modelo se observan en la tabla 6.

Tabla 6 Variables de entrada del modelo

| Variables de entrada | Distribución de probabilidad |

| Frecuencia de arribo lote MMPP para relleno | E (40) horas |

| Frecuencia de arribo lote MMPP para conos | E (40) horas |

| Tiempo de preparación de relleno | N (25;1) minutos |

| Tiempo de amasado | N (7;0,5) minutos |

| Tiempo de trozado | N (15;1) minutos |

| Tiempo de armado de bollos | N (10;1) minutos |

| Tiempo de estirado y corte | N (14;1) minutos |

| Tiempo de sobado | N (5;0,5) minutos |

| Tiempo de moldeado | N (30;2) segundos |

| Tiempo de horneado | N (16;2) minutos |

| Tiempo de rellenado | N (0,12;0,005) segundos |

| Tiempo de empaque | N (0,05;0,002) segundos |

| Tiempo de termosellado | N (0,033;0,002) segundos |

| Tiempo de armado cajas y pallet | N (2;0,25) hr |

III. Resultados

Simulación del proceso productivo actual

Las 7200 unidades se obtuvieron en un tiempo promedio de 45,07 horas, equivalente a 1,25 semana de trabajo, evidenciando la falta de capacidad actual. En las Tablas 7, 8 y 9 se presentan los recursos (operarios), entidades y localizaciones más importantes del sistema productivo.

Tabla 7 Recursos actuales

| Operarios | Cantidad | %Tiempo promedio en operación por recurso |

| 5 | 47,07 | |

| 1 | 77,37 | |

| 1 | 20,32 | |

| 1 | 13,41 | |

Tabla 8 Entidades actuales

| Entidades | %Tiempo promedio en Operación | Tiempo promedio en sistema (MIN) |

| 42,62 | 739,58 | |

| 5,64 | 2381,55 | |

| 2,08 | 1916,57 | |

Tabla 9 Localizaciones actuales

| Localizaciones | Capacidad | %Tiempo promedio en Operación |

| 1 | 7,79 | |

| 1 | 1,77 | |

| 1 | 8,85 | |

| 356 | 84,34 | |

| 712 | 97,62 | |

| 2 | 77,37 | |

| 1 | 13,42 | |

| 1 | 20,33 | |

| 3000 | 94,20 | |

| 3000 | 24,32 | |

| 20 | 17,13 |

En función de estos resultados y del análisis del comportamiento de todos los componentes del sistema y su interacción se determinó que el operario con mayor carga de trabajo es el de rellenado (77,37%). Es posible notar la baja carga de trabajo que poseen los operarios de empaque (20,32%) y sellado (13,41%). Analizando las diferentes localizaciones, se evidenció una elevada capacidad utilizada del horno (84,34%), la mesa de conos (97,62%) y la zona de almacén de conos (94,20%). Los porcentajes arrojados muestran que la mesa de conos no posee capacidad restante debido a que en ella se realiza el proceso de reposo de la masa para el posterior armado de conos y la zona de almacén de conos está al límite de su capacidad instalada. Estos valores muestran la necesidad de rediseñar dichas áreas con el fin de aumentar la capacidad de producción. El porcentaje de tiempo total de operación del producto final (cono relleno) y sus componentes (relleno y cono) fue de 50,35% y el tiempo promedio de permanencia en el sistema productivo fue de 5037,70 minutos. Cabe aclarar que el tiempo indicado para el producto terminado no incluye el tiempo de operación de sus componentes.

Simulación del proceso productivo propuesto

A partir de las acciones propuestas y sus procesos de transformación asociados (Tabla 5), se realizó una mejora al proceso productivo actual que incluyó el rediseño de las instalaciones. Se adicionó una zona de reposo de conos y un almacén de relleno listo y se relocalizó el almacén de conos listos a un área con una superficie tres veces mayor a la actual. La reasignación de tareas hizo necesaria la creación de los recursos operarios de masa y operario de empaque y sellado. En este nuevo escenario las 7200 unidades se obtuvieron en un tiempo promedio de 30,26 horas, equivalente a 0,84 semanas de trabajo. Como se observa en la Tabla 10, la carga de trabajo de los recursos resultó modificada. Los operarios del área de elaboración de conos duplicaron su carga de trabajo al 94,59%. El operario de empaque y sellado tuvo una carga de trabajo de 36,77% y el operario de masa del 33,32%. El porcentaje de tiempo total de operación del producto final y sus componentes fue de 55,99% y el tiempo promedio de permanencia en el sistema productivo alcanzó los 3365,77 minutos (Tabla 11). Con respecto a las localizaciones (Tabla 12), la capacidad utilizada del horno fue de 76,55%, la mesa de conos 91,24%, y la zona de almacén de conos 38,71%. A partir del rediseño de las instalaciones de manufactura se logró la eliminación de los flujos cruzados entre las rutas de los conos y rellenos y también los existentes entre las máquinas de relleno, empaque, congelado de conos terminados y freezer.

Tabla 10 Comparación Recursos

| Operarios | %Tiempo promedio en operación/recurso actual | %Tiempo promedio en operación/recurso propuesto | Diferencia de % Tiempo promedio en operación/recurso |

| Conos | 47,07 | 94,59 | 47,52 |

| Rellenado | 77,37 | 65,92 | -11,46 |

| Empaque y Sellado | 20,32 | 36,77 | 16,44 |

| Masa | 13,41 | 33,32 | 19,91 |

| Total | 39,54 | 57,65 | 18,10 |

Tabla 11 Comparación Entidades

| Entidades | %Tiempo promedio en operación actual | Tiempo promedio en sistema propuesto (MIN) | %Tiempo promedio en operación propuesto | Tiempo promedio en sistema propuesto (MIN) | Diferencia de % tiempo promedio operación | % de disminución del tiempo promedio en sistema |

| Producto final | 42,62 | 739,58 | 46,68 | 648,10 | 4,062 | 12,37% |

| Cono | 5,64 | 2381,55 | 6,94 | 1901,13 | 1,302 | 20,17% |

| Relleno | 2,08 | 1916,57 | 2,37 | 816,54 | 0,282 | 57,40% |

| Total | 50,35 | 5037,70 | 55,99 | 3365,77 | 5,646 | 33,19% |

Tabla 12 Comparación Localizaciones

| Localizaciones | %Tiempo promedio en Operación actual | %Tiempo promedio en Operación propuesto | Diferencia % tiempo de Operación |

| 7,79 | 16,85 | 9,0644 | |

| 1,77 | 3,84 | 2,0622 | |

| 8,85 | 18,37 | 9,5258 | |

| 84,34 | 76,55 | -18,00 | |

| 97,62 | 91,24 | -6,38 | |

| 77,37 | 65,93 | -11,45 | |

| 13,42 | 14,62 | 1,2032 | |

| 20,33 | 22,15 | 1,8248 | |

| 94,20 | 38,71 | -55,48 | |

| 24,32 | 26,91 | 2,59 | |

| 17,13 | 8,43 | -8,71 |

Comparando los resultados obtenidos en la simulación del sistema productivo actual y el propuesto, se observa que los operarios aumentaron su carga de trabajo, excepto el operario de rellenado cuya carga de trabajo era superior en relación al resto. El porcentaje de tiempo en operación de las entidades aumenta y disminuyen los tiempos promedio de permanencia en el sistema productivo. Analizando el tiempo de operación de las localizaciones, se logra aumentar el porcentaje de tiempo de operación de aquellas que presentan menor carga de trabajo y disminuir el porcentaje de tiempo de las que poseen mayor carga.

IV. Discusión

Mediante la utilización de un software se realiza la simulación dinámica para la construcción del modelo productivo actual y propuesto, fundamentales para el paso 4 de la SSM. Los resultados obtenidos posibilitan la comparación de ambos procesos a partir del análisis del comportamiento de todos los elementos definidos y su interacción.

El modelo propuesto permite aumentar un 48,94% la capacidad productiva. Este valor supera al objetivo planteado del 44% de aumento y se traduce en un agregado de valor en términos del tiempo productivo que alcanza el 32,86%.

La división de las tareas en el área de conos, mediante la adición del operario encargado de las etapas del proceso relacionadas con la elaboración de la masa, hace posible que los 5 operarios de moldeado de conos se especialicen únicamente en esta tarea duplicando su carga de trabajo y en consecuencia aumentando en un 28,48% el nivel de producción de conos cocidos. Analizando el área de empaque y sellado, se incrementa la carga de trabajo a un 36,77% resultado de la unificación de ambas tareas en un mismo operario, permitiendo que este recurso sea derivado para la elaboración de masa. A modo global, el cambio de método de trabajo y redistribución de los operarios logra nivelar la carga entre los diferentes puestos y aumentar sus tiempos operativos en un 18,10%, lo que se convierte en otra fuente de valor adicional.

El rediseño de la distribución de las instalaciones mejora la disposición de áreas según los requerimientos de cada una, disminuyendo un 33,19% el tiempo promedio de permanencia de los materiales en el sistema, lo que implica una disminución del tiempo improductivo de la mano de obra y materiales que no agregan valor para el cliente ni la organización.

Se recomienda realizar un análisis de factibilidad para la implementación de la propuesta (pasos 6 y 7), decisión que dependerá de la Dirección bajo el asesoramiento del Consultor externo. Una vez concluida esta etapa se deberá proceder a la implementación de las mejoras viables.

V. Conclusiones

El En este estudio de caso se evidencia que la mejora en los métodos de trabajo, el balanceo de la carga entre puestos, la eliminación de flujos cruzados y el rediseño de las instalaciones permiten aumentar la capacidad de producción y mejorar el nivel de servicio al cliente. Las acciones propuestas se traducen en el aumento del valor agregado para el cliente y la organización, objetivo principal de este trabajo.

La SSM estructura el problema mediante la participación de los actores quienes identifican las debilidades del proceso actual y plantean posibles soluciones de forma consensuada. Esta metodología sistematiza y facilita el proceso de toma de decisiones, reduciendo los niveles de riesgo e incertidumbre. Su aplicación requiere una revisión completa de la situación actual y permite realizar una propuesta consistente con la problemática planteada.

La aplicación de una simulación dinámica ha permitido observar el modelo planteado accediendo al análisis detallado de las actividades que componen el proceso, su interacción y comportamiento a través del tiempo. Los resultados de la simulación del proceso actual facilitaron la identificación de las oportunidades de mejoras planteadas.

Se concluye que la combinación de ambas herramientas proporciona una metodología de fácil implementación para la toma de decisiones estratégicas racionales. Esto contribuye a la solución de problemas y propuestas tendientes a aumentar el valor agregado para el cliente y la organización y en consecuencia mejorar la competitividad de la misma.