Introducción

La apertura de mercados internacionales, el fenómeno de la globalización, la constante búsqueda de reducción de costos en la importación de mercancías, el creciente desarrollo de tecnologías de la información y las comunicaciones, las transformaciones que ha sufrido el modelo económico cubano unido a la situación pandémica que atraviesa el mundo debido a la pandemia causada por el virus COVID-19 entre otros múltiples factores, hacen que las organizaciones presten especial atención a la necesidad de entender y lograr la disminución de los riesgos cuando se trata de alcanzar el progreso [1].

La participación del sistema empresarial nacional o mixto en las importaciones puede elevar las vulnerabilidades en las fluctuaciones de las demandas resultantes de los ciclos comerciales mundiales y en las fluctuaciones de las ofertas causadas por problemas en la Cadena de Suministro, así como por los riesgos relacionados con la relocalización y la inversión extranjera (Mendonza, 2021) [2].

Se les exige a los centros poseer un alto desempeño en sus operaciones, para responder a las necesidades de sus clientes, brindándoles productos y servicios de manera más rápida. Por lo anterior, es crucial el buen manejo de las actividades de logística unida a una exhaustiva evaluación del riesgo y la aceptación del mismo de manera implícita.

La capacidad de una institución de prosperar al afrontar los riesgos, al mismo tiempo que responde a acontecimientos imprevistos, ya sean buenos o malos, constituye un indicador de excelencia en la conducción hacia el progreso. Se hace vital la cadena de suministro de toda entidad importadora y exportadora y, con ella, un modelo de gestión de riesgos ajustado a las situaciones reales que enfrenta la empresa en las transportaciones o traslado de las mercancías desde el origen hasta el almacén del cliente que afecta el cumplimiento del cronograma de entrega (Lopes, et al., 2021) [1].

La cadena de suministro es un conjunto de actividades (ya sea en forma de entidades o instalaciones) involucradas en el proceso de transformación y distribución de bienes, que van desde las primeras materias primas hasta el producto terminado, el cual se le hace llegar al consumidor final (Eltantawy, 2011; White, 2012; Choi, et al., 2021) [3, 4, 5].

Uno de los métodos más empleados ha sido el modelo Supply Chain Operations Reference (SCOR), es una herramienta de gestión que permite describir, analizar y optimizar el rendimiento de las cadenas de suministro. El modelo SCOR fue desarrollado en 1996 por el Supply Chain Council, es reconocido y utilizado a nivel mundial por gran cantidad de empresas de primer nivel (Pérez 2021) [6].

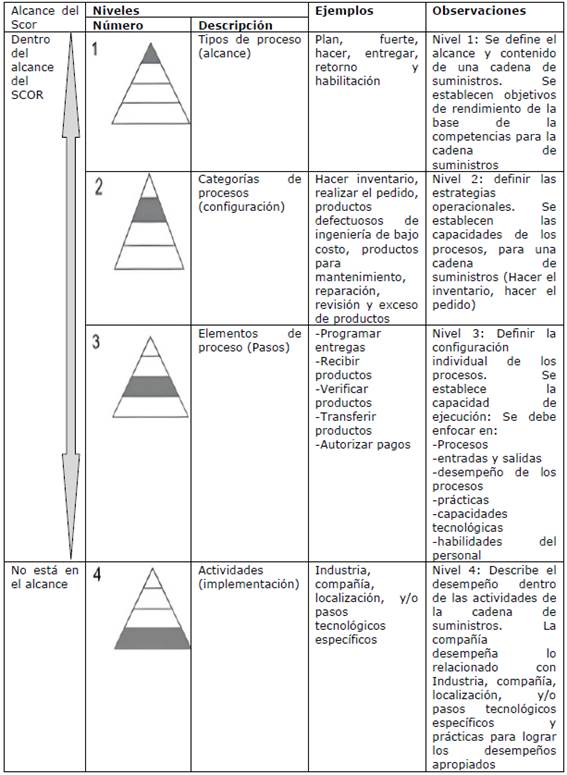

Exponen Hilario & Orihuela (2019) que al realizar el análisis de la cadena de suministro por medio del modelo SCOR, se plantean indicadores mediante una evaluación estandarizada que ofrece resultados numéricos y gráficos, lo que permite reconocer las deficiencias y propone las mejoras necesarias. En la tabla 1, se observa lo referente a dicho modelo. Los niveles 1, 2 y 3 están definidos claramente por el modelo SCOR. Todos estos procesos son independientes del sector de negocio, es decir, son aplicables a cualquier industria, producto o servicio. El nivel 4 se refiere a la implementación de los pasos indicados en el nivel 3, por lo que el modelo no define ninguna condición, estas serán específicas al tipo de empresa en que se aplique [4, 6].

Una vez definidos los niveles y procesos que componen el modelo, este indica la necesidad de analizarlos en torno a cuatro componentes principales. Los tres primeros se encuentran definidos en versiones anteriores y a partir de la versión 10 del modelo se incorpora el cuarto componente [4, 6].

Con el objetivo de su efectiva aplicación, se consideran los imprevistos a presentarse, es necesaria la gestión de riesgos en la cadena de suministros. Según Bolaños (2014), el riesgo es: la posibilidad o probabilidad de que ocurra un efecto no deseado en los procesos de la organización materializados por situaciones, fenómenos, decisiones, resultados sujetos a incertidumbre y que traen consigo un impacto negativo para el desempeño de la organización, su efecto final es una pérdida económica y financiera [7].

Expone Arrate, (2021) que gestión de riesgos es el proceso aplicado por las empresas para identificar, evaluar y mitigar aquellos riesgos a los que se enfrenta su cadena de suministros [8]. La gestión de riesgos es un área diversa, compleja y dispersa, se puede encontrar en muchas materias como ingeniería, médica, eléctrica, mecánica, etc. por su diversidad y complejidad tiene numerosas definiciones (Saeed, et al., 2017; Manrique, et al., 2019; Pereda & Izquierdo, 2020; Choi, et al., 2021) [5, 9, 10, 11].

Por lo anterior, el objetivo del artículo es: proponer un modelo de gestión de riesgos ajustado a las situaciones reales que enfrenta la empresa en la transportación de mercancías que afecta el cronograma de entrega de suministros

Métodos

Para realizar el diagnóstico del proceso de suministros se emplea un procedimiento basado en propuestas de varias revistas científicas, donde mencionan a empresas de las telecomunicaciones y del petróleo.

Está fundamentado en elementos que componen los niveles y etapas del modelo SCOR antes expuesto, en sus procesos básicos de gestión y sus indicadores claves y atributos. Enfocado desde la perspectiva de la empresa como eslabón de la cadena de suministro, añadiendo además los indicadores económicos reales para medir el grado de afectación a nivel empresarial. Solamente se aplican las primeras seis etapas, ya que la séptima no constituye objetivo para el desarrollo de este trabajo y se le realizaron modificaciones de acuerdo a la estructura del proceso.

Etapa 1: Descripción detallada del objeto de estudio

Para facilitar el trabajo en las etapas posteriores se hace necesaria la caracterización detallada del proceso de suministro. Se tiene en cuenta elementos tales como sus objetivos, eslabones que participan, así como otros elementos que ayuden a entender mejor su estructura y composición. Para ello, se realiza una caracterización del proceso de suministro, objetivo general y alcance del proceso y se presentan los eslabones que van a participar en el proceso (externos e internos).

Etapa 2: Identificación y clasificación de los procesos

Esta etapa se apoya en el primer nivel del modelo SCOR el cual se refiere a los tipos de procesos y está ligado directamente a los objetivos y estrategias, en este se procede a presentar las actividades que conforman el proceso de suministros. Se agrupan según los procesos principales de gestión: planificación, aprovisionamiento, producción, distribución y retorno, al tratarse de una empresa comercializadora el proceso de producción no se realiza debido a que se mercadea el producto ya fabricado. Por otra parte, el proceso de retorno tampoco forma parte de la investigación, ya que el estudio culmina con la entrega de los suministros al cliente y no incluye los servicios post-entrega o de logística inversa.

Para el desarrollo de estas etapas se deben realizar el siguiente conjunto de acciones:

Realizar pronóstico de la mercancía según lo pactado en contrato.

Enviar pronóstico de la mercancía.

Gestionar disponibilidad de la mercancía.

Generar identificador (ID) y carátula.

Trasbordo.

Asegurar mercancía.

Nacionalizar la mercancía.

Extraer la mercancía.

Entregar la mercancía.

Las actividades que conforman el proceso son tramitadas mayormente a través del sistema informático control de importación de suministros (por sus siglas CIS) implementado en la entidad, el cual chequea la mercancía desde el origen hasta que es entregada en el almacén del cliente y que sirve como reporte para la ejecución y el control de las mismas. Estas actividades están detalladas en el anexo 4, en el que son tratadas como subprocesos asociados al Proceso de Importación. La descripción de las líneas generales de cada uno de los procesos básicos se realiza a continuación:

Planificación: En este ámbito se analiza cómo se van a proporcionar los datos con los requerimientos de envío necesarios pactados previamente en el contrato y se dará a conocer el pronóstico del embarque de la mercancía.

Aprovisionamiento: Dentro de este espacio se analiza cómo se realizará la programación de entregas y los trámites que se efectúan, incluyendo el proceso de embarque de la mercancía hasta su llegada al puerto y posteriormente su extracción.

Distribución: En este aspecto se analizan todas las particularidades de gestión relacionadas con la mercancía extraída y su traslado a los almacenes del cliente.

Clasificando entonces las actividades mencionadas anteriormente quedan dividas de la siguiente manera:

Actividades 1 y 2: corresponden a la línea de planificación.

Actividades 3, 4, 5, 6, 7 y 8: pertenecen a la línea de aprovisionamiento.

Actividades 9: se incluye en la distribución.

Etapa 3: Representación y categorización de los procesos

En esta etapa se representan las actividades agrupándolas según los procesos básicos mencionados en la etapa 2 y siguiendo la línea del tercer nivel del modelo SCOR. El objetivo de esta etapa es asignarle a cada proceso una categoría en orden consecutivo de acuerdo a las clasificaciones expuestas anteriormente; es decir, si la actividad corresponde al proceso de planificación, la categoría asignada estará representada por la letra P y el número inmediato que le corresponde, sucediendo lo mismo con el resto de los procesos de aprovisionamiento y distribución representados por la letra A y D respectivamente, como se muestra en la tabla 2:

Tabla 2 Representación y categorización de los procesos.

| No. | Actividades | Procesos | Categorías |

|---|---|---|---|

| 1 | Realizar pronóstico de la mercancía según lo pactado en contrato. | Planificación | P.1 |

| 2 | Enviar pronóstico de la mercancía a la SATSA. | P.2 | |

| 3 | Disponibilidad de la mercancía. | Aprovisionamiento | A.1 |

| 4 | Generar ID y Carátula | A.2 | |

| 5 | Trasbordo. | A.3 | |

| 6 | Asegurar mercancía. | A.4 | |

| 7 | Nacionalizar mercancía. | A.5 | |

| 8 | Extraer mercancía. | A.6 | |

| 9 | Entregar mercancía. | Distribución | D.1 |

Donde la letra P se relaciona con el proceso de planificación; la A, con el de aprovisionamiento, y la D, con el proceso de distribución. Esto tiene como objetivo el de preservar y controlar el flujo de información y las relaciones entre las otras etapas del modelo. Este tipo de enfoque facilita el ensamblaje para una mejor administración de la cadena de suministro.

Etapa 4: Establecer el nivel de detalles de los procesos

En este paso se trabajan los procesos de un modo más detallado tal y como plantea el tercer nivel del modelo SCOR, esto se logra descomponiendo las categorías fijadas en la etapa anterior en elementos de procesos, estos a su vez se representan en una secuencia lógica precisando las entradas y salidas correspondientes. Para ello resulta de apoyo su representación en un diagrama de hilo que permite observar su trayectoria y los eslabones que participan.

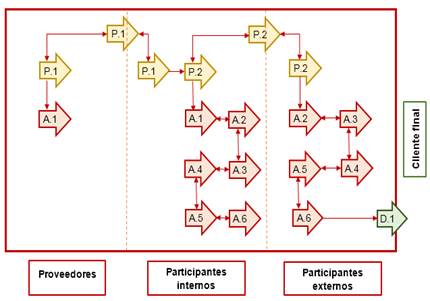

Los hilos del proceso logístico son desarrollados a partir del flujo de sus actividades acorde a los integrantes que participan en la cadena de suministro. La figura 1, refleja la trayectoria de los procesos que se gestionan en la entidad asociada a la logística de la mercancía, señalando además los que son comunes para las partes implicadas.

En función de las actividades mencionadas se representa en un diagrama el nivel de detalle del proceso de aprovisionamiento como el que se observa en la figura, al ser este el más extenso, el que más actividades contiene y el de mayor interés para los clientes internos de la empresa, constituyendo además el de mayor importancia en la investigación. La figura 2, expone los detalles del proceso de aprovisionamiento.

Etapa 5: Análisis de los indicadores claves en el proceso de suministros

En esta etapa se realiza el análisis estadístico de los indicadores fundamentales que inciden en el incumplimiento del cronograma de entrega de la mercancía, de manera que se precisen las afectaciones reales para lograr un despliegue de estrategias óptimo que permita su reducción. Para ello, se hace necesario analizar los elementos de: ciclo de importación, cargas arribadas al país, operaciones ferroviarias, contenedores, cargas agrupadas, carga general, embarque y habilitación y, por último, las estadías.

Etapa 6: Implantación de resultados utilizando herramientas de diagnóstico

Esta etapa requiere del trabajo grupal de los expertos para evaluar qué actividades e indicadores tributan mayor peso en el cumplimiento pactado de entrega de la mercancía. Se miden a través de herramientas que permitan identificar los elementos que entorpecen el rendimiento del proceso. A partir de la caracterización detallada de la entidad y del análisis de los indicadores claves que inciden directamente en el Proceso de Suministros, se utiliza como herramienta fundamental para el diagnóstico la matriz DAFO que permitió identificar brechas o puntos vulnerables, unido a las oportunidades y fortalezas para enfrentar las amenazas que actualmente afectan el cumplimiento del objetivo de esta área.

Debilidades:

Insuficiente preparación y capacitación del personal del área.

Prevalece el esquema funcional respecto al de proceso.

Escasa comunicación con los clientes.

Amenazas:

La organización e infraestructura logística de entidades de almacenes no responde a las necesidades de importación de los clientes.

El impacto de la pandemia a nivel mundial que impide el flujo correcto de la transportación de mercancías.

Incrementos de los ritmos de ejecución de los planes de inversión en el país.

Fortalezas:

Sistema de gestión sustentado en un modelo que responde a las necesidades del cliente.

Predominio del personal joven en las áreas de trabajo involucradas en el proceso.

Representaciones territoriales cercanas al cliente.

Incremento de la conectividad con las Delegaciones Territoriales.

Oportunidades:

Informatización de la gestión logística empresarial.

Garantía de incremento del proceso inversionista.

Existencia de oficinas de representación en el exterior.

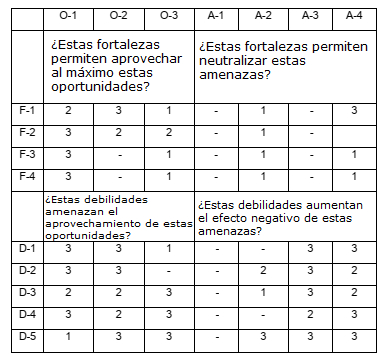

Luego de obtener las oportunidades, amenazas, fortalezas y debilidades del entorno, se procedió a la confección de una matriz DAFO. Donde es necesario determinar cuáles son las combinaciones de fila y columna que inciden con más fuerza sobre el proceso, donde se tuvo como valoración en un rango entre los valores de 1 (la más baja) y 3 (la más alta). El análisis realizado permitirá a la empresa la identificación de las disímiles variables que están influyendo en el correcto funcionamiento del proceso de suministros, el que a su vez afecta la eficiencia de la empresa en el cumplimiento de su misión. El resultado de la ponderación de la matriz reflejará la mayor puntuación en el cuadrante de las incidencias ofensivas. Las acciones necesarias a seguir por la empresa para lograr los objetivos deseados deben estar orientadas al uso de las fortalezas internas con el propósito de aprovechar las oportunidades externas.

En la figura 3 se refleja la Matriz DAFO.

Resultados

Partiendo del diagnóstico del proceso de suministros, se planteó como objetivo contar con una guía que permita la aplicación y desarrollo de la gestión de riesgos como una herramienta estratégica en el proceso de suministros de la organización. Para que su utilización consecuente se convierta en una práctica coherente y continua que contribuya con la formación de una cultura organizacional de apertura, aprendizaje y mejoramiento continuo. Este modelo se encuentra basado en las directrices planteadas en la norma NC ISO 31000:2018 aplicando técnicas de apreciación seleccionadas de la NC ISO 31010:2019. Se utilizan para su elaboración conceptos vinculados a la seguridad en la cadena de suministro incluidos en la NTC ISO 28000.

La figura 4, muestra la estrategia trazada para la elaboración del modelo que se propone.

La primera etapa mostrada es la organización del estudio, la cual inicia con la selección del grupo de expertos, los cuales serán los encargados de la aplicación del procedimiento. A partir de la selección del grupo de expertos se procede a la identificación y el análisis de los procesos e indicadores claves del área que se va a estudiar, esta etapa continúa con el desarrollo de los planes de comunicación y consulta.

En la segunda etapa, se definen el alcance del estudio, así como los parámetros externos e internos necesarios cuando se gestiona el riesgo. Por último, se precisan los criterios de riesgos a evaluar, teniendo en consideración las causas que provocan el riesgo, la posibilidad de ocurrencia, las consecuencias o impacto de los mismos y los indicadores de medición.

En la tercera etapa del modelo, se divide en cuatro puntos fundamentales; el primero es la identificación de los riesgos a los cuales están expuestos los procesos según las actividades de los mismos y sus posibles consecuencias, el paso siguiente es el análisis de los riesgos identificados teniendo en cuenta los criterios definidos. Posteriormente, se procede a la valoración de los riesgos a través de la confección de la matriz de riesgos que reúne los aspectos definidos en la segunda etapa. Por último, se propone distintas formas para tratar el riesgo según los resultados obtenidos en la etapa preliminar.

En la cuarta y última etapa, se establece un seguimiento a través de un expediente digital capaz de controlar:

la trazabilidad del sistema de gestión de riesgos

fallas detectadas

medidas propuestas que generen tareas que pasen directo al plan de trabajo del personal del departamento, permitiendo mantener una efectiva gestión de la seguridad.

Etapa 1: Organización del estudio

Esta etapa comprende la formación de un grupo de expertos que serán los encargados de recopilar y ofrecer toda la información necesaria, ya sea documental o profesionalmente. Así como de organizar, evaluar, decidir y realizar los análisis necesarios para implementar el procedimiento que se plantea a través de las etapas y pasos que conforman al mismo. Debe estar compuesto por directivos tanto del nivel superior de la organización como de las áreas comprometidas. La correcta realización del estudio depende de la participación continua y comprometida de los responsables durante el desarrollo del mismo. Para ello, se debe:

Escoger grupo de expertos: Este paso está constituido por el proceso de selección del grupo de expertos. El mismo tiene la intención de acordar y sincronizar las principales afectaciones que sufre el proceso de suministros, para asegurar que la gestión de riesgos cumpla con sus objetivos. El grupo deberá estar conformado por personal vinculado directamente a la actividad que pueda emitir criterios acordes a lo que se está analizando. Es indispensable que exista el compromiso de todos los miembros, de aplicar rigurosamente las estrategias y planes establecidos. Esto puede determinar el éxito o fracaso de la gestión de la cadena de suministro y de riesgos.

Analizar detalladamente los procesos de cada área: Este paso se encuentra dividido en tres partes, inicialmente, resulta necesario analizar las actividades asociadas a cada área que conforma el proceso de suministros, se debe especificar cada detalle y particularidad. A continuación, se deben detallar los flujos que las componen y finalmente definir los indicadores claves (análisis de los procesos, descripción de los flujos, precisión de indicadores claves de cada área).

Comunicación y consulta: en este paso, auxiliar a las partes interesadas para que conozcan las razones por las que es necesario tomar conciencia acerca de la comprensión de los riesgos y la importancia de tomar acciones que anticipen o minimicen el impacto de los mismos, así como reunir diferentes áreas de experiencia para cada etapa del proceso de la gestión del riesgo, proporcionar la suficiente información para facilitar la toma de decisiones ante la detección de amenazas y construir un sentido de inclusión y propiedad entre las personas afectadas. Además, se debe establecer la comunicación con todo el personal de cada una de las áreas para exponer los criterios que determinan los expertos a medida que avance el estudio, donde realizar un cronograma de intercambios que permitan mantener el flujo informativo entre todas las personas involucradas.

Etapa 2: Establecer alcance, contextos y criterios

El propósito de instaurar cada uno de estos puntos es adaptar el proceso de la gestión de riesgos, para permitir una evaluación efectiva del riesgo, así como un tratamiento conveniente. Para esta etapa, los pasos a establecer son:

Establecer el alcance: Cada área debe definir el alcance de sus actividades de gestión de riesgos, para ello tiene que tener claro los objetivos a considerar que se encuentren de conjunto con la misión del departamento, las decisiones que deben tomarse, responsabilidades, las técnicas apropiadas para la evaluación de riesgos y los resultados que se espera obtener de la gestión de los mismos.

Establecer el contexto: En este espacio se definen los parámetros externos e internos que se han de tener en consideración cuando se gestiona el riesgo, estos deben reflejar el entorno específico que rodea las actividades del proceso, así como las causas que lo provocan. En este paso, se debe tener en cuenta el contexto externo (ambiente cultural, social, político, legal, reglamentario, financiero, tecnológico, económico, natural y competitivo, bien sea internacional, nacional, regional o local) y el interno (funciones y responsabilidades; políticas, objetivos y estrategias implementadas para lograrlos; sistemas de información, flujos de información y procesos para la toma de decisiones y normas, directrices y modelos adoptados).

Definir criterios de riesgo: Los criterios del riesgo se basan en los objetivos y en los contextos externo e interno del proceso a analizar. Estos se deben definir teniendo en cuenta las obligaciones del proceso y los puntos de vista de las partes interesadas. Se pueden derivar de normas, leyes, políticas, historial de la organización, experiencia de los trabajadores y otros requisitos. Estos criterios se deben considerar en:

Etapa 3: Evaluación de riesgos

En esta etapa, presenta la evaluación del riesgo como el proceso global de identificación, análisis, valoración y tratamiento de riesgos. Está conformada por estas cuatro gestiones básicas, señalando los aspectos más importantes para lograr un adecuado análisis. Para esta etapa, los pasos a seguir son:

Identificar de riesgos: describir cuáles pueden ayudar o impedir el funcionamiento del proceso, para ello se deben considerar los factores como la clasificación de acuerdo a su naturaleza, las causas, las amenazas, las consecuencias, pero también las oportunidades que esto trae consigo. En este paso del procedimiento se realiza el levantamiento de riesgos por cada área. El grupo de expertos identifica las amenazas que están presentes en cada una de las actividades que desempeña el departamento, y que afectan directamente el cumplimiento de los objetivos.

Análisis de riesgos: se realiza con un grado de detalle, teniendo en cuenta que representa una entrada a la valoración del riesgo y para las decisiones que se deben implementar para su posterior tratamiento. Implica el desarrollo y la comprensión de riesgo. Involucra la consideración de las causas y la naturaleza, sus consecuencias positivas y negativas y la probabilidad de que tales consecuencias puedan ocurrir. Se procede a clasificar los riesgos acordes a la definición dada en la etapa anterior, se analizan su probabilidad de ocurrencia y las consecuencias de estos.

Valorar riesgos: facilitar la toma de decisiones acerca de cuáles riesgos necesitan prioridad y tratamiento. Esto se basará en los resultados de las técnicas propuestas en la etapa anterior, siendo estos los resultados de la matriz de riesgo y la evaluación del nivel de riesgo en la zanahoria de ALARP.

Tratamiento de riesgos: implica un proceso de decisión sobre si los niveles de riesgo son tolerables y en caso de no serlos, creación de un nuevo tratamiento para el riesgo y valoración de la eficacia de dicho tratamiento. El objetivo de este paso, una vez identificado, analizado y evaluado los riegos, es encontrar el tratamiento adecuado para cada riesgo registrado. Se debe considerar:

Etapa 4: Seguimiento y revisión

El propósito del seguimiento y la revisión es tratar de asegurar y mejorar la calidad y eficacia del diseño que se implemente. Debe comprender todos los aspectos del proceso de gestión del riesgo con el fin de obtener más información para: mejorar la evaluación de riesgos y detectar cambios los contextos.

En esta etapa, es necesario realizar un registro e informe constante de las actividades para la gestión de riesgos. Deben tener trazabilidad, pues esto ayuda a las áreas involucradas a mantener un expediente o registro que permita recopilar toda la información y poder reutilizarla para la gestión. Se disminuyen costes y esfuerzos necesarios en la creación de nuevos documentos. Se brinda un acceso rápido en caso de ser necesaria.

Discusión

El propósito de la valoración del riesgo es facilitar la toma de decisiones acerca de cuáles riesgos necesitan prioridad y tratamiento. Esto se basará en los resultados de las técnicas propuestas en la etapa anterior, siendo estos los resultados de la matriz de riesgo y la evaluación del nivel de riesgo.

La valoración del riesgo implica la comparación del nivel del riesgo observado durante el proceso de análisis y de los criterios del riesgo establecidos al considerar el contexto.

El tratamiento del riesgo implica un proceso de decisión sobre si los niveles de riesgo son tolerables o no. Crear un nuevo tratamiento para el riesgo y valoración de la eficacia de dicho tratamiento para los riesgos no tolerables.

El objetivo es, una vez identificado, analizado y evaluado los riegos; encontrar el tratamiento adecuado para cada riesgo registrado.

Teniendo en cuenta los resultados obtenidos a partir de la matriz de riesgo y de la evaluación del nivel de riesgo, se procede a la confección de un plan de riesgos. Este debe incluir los controles de seguridad, un calendario de aplicación de control, las personas responsables y las medidas propuestas para tratar el riesgo. El plan de riesgo debe actualizarse periódicamente para así verificar que las medidas propuestas inicialmente siguen siendo aplicables y eficaces, y para evaluar posibles cambios en el nivel de riesgo.

Conclusiones

El diagnóstico con el diseño basado en el modelo SCOR encontró problemas en el proceso de suministros, fundamentalmente en: el atraso del embarque y traslado de la mercancía producto de la situación pandémica. Dichas dificultades han afectado profundamente al proceso y a la empresa en general.

El diseño de este procedimiento de gestión de riesgo, permite el empleo de técnicas de gestión de riesgos incluidas en la Norma ISO 31010:2015 y está adecuado a lo planteado en la Norma ISO 31000:2018. La combinación de estas normas permitió la creación de un sistema contra las amenazas y vulnerabilidades.